基于Pro/E和ANSYS的硬岩掘进机截割机构的有限元分析

2010-01-31李晓豁

李晓豁,王 丹,宋 波,何 洋

(辽宁工程技术大学 机械学院,辽宁 阜新 123000)

硬岩掘进机在截割过程中,截割机构的受力及其变化很大,其应力状态及其应变都非常复杂,这些直接影响整机的截割性能、生产率和使用寿命。因此,开展硬岩掘进机截割机构强度的研究,对于硬岩掘进机的推广和应用,以及我国硬岩掘进机械化的发展具有重要的意义。目前,国内外对硬岩掘进机截割机构的研究,多是基于分离体的方法,分别对截齿、齿座、头体和悬臂进行受力分析和强度验算。[1-3]所得结果,对于掌握各部件的应力应变情况提供了可能。而在掘进机工作过程中,截割机构是作为一个整体完成截割任务的,所以有必要研究整个截割机构的强度。本文拟通过建立硬岩掘进机整个截割机构的几何模型和应力分析,获取其变形量和应力分布规律,确定最大应力和应变的大小及其位置,为改进和完善截割机构的设计、提高设计质量和工作性能创造条件。

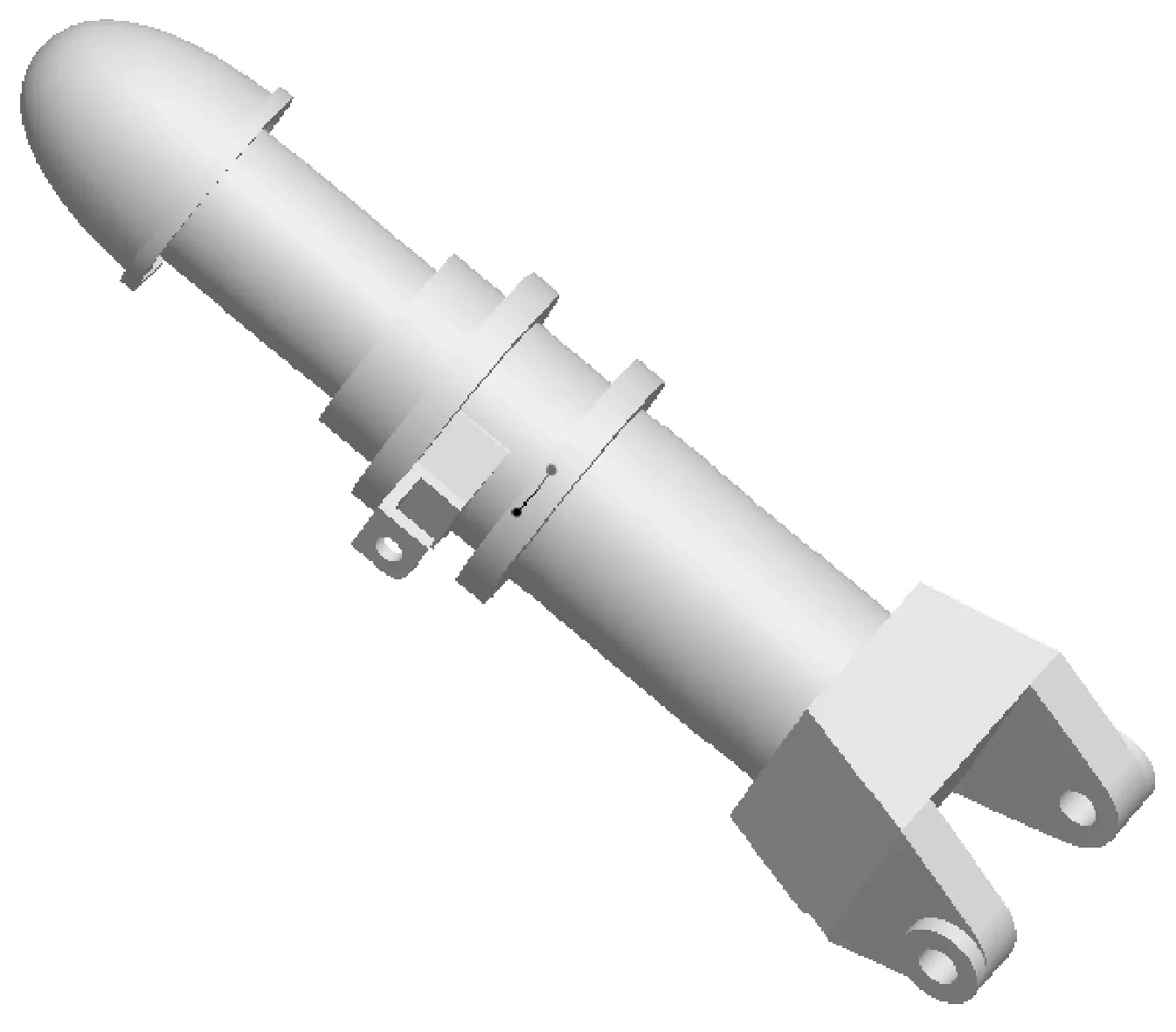

1 Pro/E实体建模

硬岩掘进机的截割机构,由截齿、齿座、截割头体和悬臂等组成。由于结构比较复杂,另外考虑到掘进机工作的特点、建模与后续ANSYS网格划分的难易程度,基于硬岩掘进机截齿和齿座有限元分析的基础,[1]特做如下假设和简化:①建模时,保留截齿、齿座、螺旋叶片、截割头头体、悬臂壳体等工作重要部件,忽略悬臂内部电动机、减速器等结构,将其质量加到悬臂壳体上;②根据力线平移原理,将截齿所受的三向力等效到头体上截齿对应的安装区域,形成面载荷,用截割头体受到面载荷代替截齿受到三向力的作用;③为便于研究掘进机截割机构的力学特性,进一步简化其结构,忽略截齿和齿座的结构;④截割头上螺旋叶片的作用是排屑,不影响截齿受力,分析时可以不考虑其影响。

由此,得简化后的掘进机截割机构如图1所示。

图1 简化后的截割机构

2 ANSYS有限元建模

2.1 有限元模型的建立

由于ANSYS与Pro/Engineer可以实现数据共享与交换,所以利用ANSYS的数据接口能精确地将在Pro/Engineer系统下生成的几何数据传入ANSYS。利用Pro/Engineer建立截割机构实体图,保存为igs格式,然后在ANSYS中用Import命令将实体导入,[4,5]再对图形进行拓扑处理和修整,能够建立三维有限元模型。

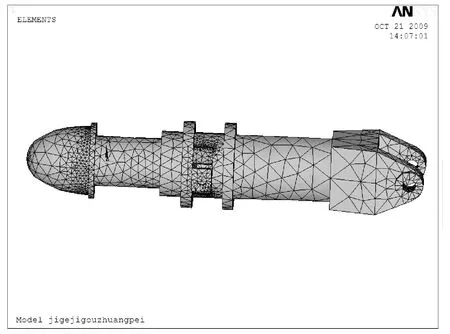

2.2 有限元网格划分

该掘进机截割头长940mm,直径600mm,平均壳厚45mm,截割头体材料为高速钢,材料特性参数为:弹性模量EX=2.06×105MPa,泊松比μ=0.3,许用应力[σ]=240MPa;悬臂长3800mm,平均壳厚为50mm,悬臂材料为Q235号钢,其材料特性参数为:弹性模量EX=2.10×105MPa,泊松比μ=0.33,许用应力[σ]=235MPa。

为了满足计算精度、速度和准确性要求,本模型采用自适应网格划分方法,以生成可靠的、高质量的体单元。[6]对于升降油缸支撑耳等处的网格密度和网格尺寸进行合理控制和过渡。由于截割头体和悬臂都是壳结构,截割头体和悬臂选择shell壳单元shell/8node单元,[7]共划分为24297个单元,36798个节点,如图2所示。

图2 网格划分图

3 求解与结果分析

3.1 载荷与边界条件的施加

取该机截割对象坚固性系数f=14(能够截割的最大强度,根据公式pk=44·f1.3得到岩石的接触强度pk=1360MPa)时,截割头转速n=30r/min,悬臂横摆速度v=0.8m/min,截齿上的作用力参照计算机数值模拟结果,[8]取截齿最大的切削阻力、进给阻力、侧向阻力分别为29.595kN、18.583 kN、4.332 kN。根据力线平移定理,把模拟得到的三个力等效到截齿所对应的齿座安装区域上,得到三个力和力偶。其中三向力的数值不变,得到的力偶为:4232.1 N·m、3657.4 N·m、6195 N·m。

载荷施加:处在与岩石壁接触范围内的部分截齿处于截割状态,按极限情况在0°~180°范围内与岩石接触。载荷施加在该部分截齿上。本文根据力线平移原理,将模拟得到的切削力、进给力、侧向力以及计算所得到的三个力偶施加到截割机构头体截齿对应的安装区域,形成面载荷[9]见图3。

边界条件的施加包括两部分:截割机构在截割工作时,升降油缸耳轴孔处连接油缸,将约束施加到耳轴孔上,约束耳轴孔的轴向自由度;与回转台连接处的销孔连接回转台,将约束施加到销轴孔上,约束销孔的周向自由度。见图3。

3.2 求解与分析

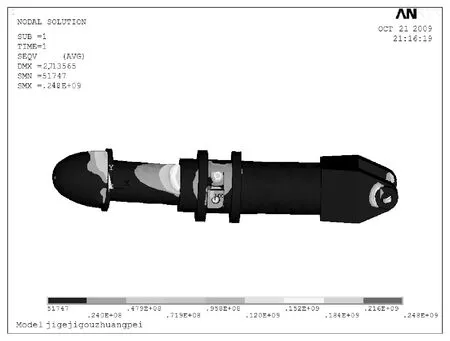

在ANSYS主菜单中选择Main Menu → Solution →Solve → Current LS命令进行求解。选择主菜单中Main Menu → General Postproc → Plot Results → Deformed Shape命令,得截割机构变形图,如图4所示。选择主菜单中Main Menu → General Postproc → Plot Results → Contour Plot →Nodal Solu → Vov Miss Stress命令,得到截割机构的应力分布云图,见图5。

图5 截割机构应力分布云图

在图4中,虚线为截割头和悬臂变形前位置,实体为截割头和悬臂变形后的图形。由图4可知,截割机构的变形量不大,最大变形量为2.7mm,发生在截割头前端,相对掘进机截割机构的尺寸较小,因此对其运动精度及截割性能的影响可以不计。从图5中可以看出,在悬臂壳体主轴和减速器连接处应力σ=216MPa;在截割头参与截割面的大端受力最大,这是由于掘进机截割岩石时,截割头单侧截齿参与截割,所以应力集中在参与截割的区域内,截割头的最大应力为184MPa,小于材料的许用应力,满足强度要求;而在升降油缸耳孔位置的最大应力达248MPa,大于许用应力,且有明显的应力集中现象。

4 结论

(1)在截割硬岩时,该型掘进机截割机构的最大变形量发生在截割头前端,变形量为2.7mm,对其运动精度及截割性能的影响较小;

(2)截割机构总体上满足强度要求;

(3)悬臂升降油缸的销孔处的应力超过强度范围,而且有应力集中现象,是截割机构的薄弱环节,可以通过增大尺寸和改进结构,来提高其强度和使用寿命;

(4)所得结论,为改进和完善硬岩掘进机截割机构的设计、提高设计质量和工作性能创造条件。

[1] 李晓豁,姜丽丽.硬岩掘进机截齿与齿座的有限元分析[J].黑龙江科技学院学报,2009,5(4):14-16.

[2] 汲方林,彭天好,许贤良.横轴式掘进机截齿有限元应力分析[J].矿山机械,2005,33(8):19-21.

[3] 杜以昌,李建英.一种新型掘进机工作机构有限元分析[J].煤矿机械,2004,(8):42-44.

[4] 绍蕴秋.ANSYS8.0有限元分析实例导航[M].北京:中国铁道出版社,2004.

[5] 胡国良,任继文.ANSYS11.0有限元分析入门与提高[M].北京:国防工业出版社,2009.

[6] 汲方林,彭天好,许贤良.横轴式掘进机截齿有限元应力分析[J].矿山机械,2005,33(8):19-21.

[7] 吕振华.结构振动分析的板壳单元有限元模型修正[J].中国机械工程,1996,(2):70-72.

[8] 姜丽丽.硬岩掘进机截割的关键技术研究[D].阜新:辽宁工程技术大学,2008,11.

[9] Barnes. Numerical analysis of rotary cutting heads [J].Tunnels & Tunneling,1996,28(3):40-41.