试论PLC与变频器对小区供水系统的改造

2009-10-12李绮华

李绮华

某小区占地150000m2,其中绿化面积53%,绿化日均用水量300m3,最高用水量70m3/h。小区引水工程由二级泵组组成,两级泵组之间建有50m3的低位调节池。一级泵房由两台7.5kW流量为100m3/h的水泵(一用一备),引河水入调节池。两台7.5kW流量为50m3/h的水泵(一用一备),电接点压力表和压力罐组成的稳压供水控制系统,将调节池的水送入小区各用水点。系统投入使用不到4年,由于启动频繁,故障变高,对小区绿化工作带来很大影响,二级泵房的设备改造势在必行。根据二级泵房的重要性及小区情况,结合市场上恒压供水系统的性价比,二级泵房采用PLC及变频器进行系统改造。

一、恒压供水系统简述

改造后的绿化供水系统原理,如图1所示。系统由原来的两台7.5kW水泵改为三台流量为22m3/h、扬程为36m的5.5kW水泵组成,水泵的总流量提高到66m3/h,电接点压力表改成远传压力表。由于气压罐具有小流量调节、贮能保压、消除水锤、消除压力抖动的作用,有利于压力表的正确测控使用,故保留了原来的气压罐;使用原来的浮球,用于新系统的缺水保护信号;增加了由接触器组、PLC和变频器等组成的控制柜,由PLC控制变频器改变水泵的转速来稳定系统压力。

管网压力通过安装在出水管网上的远传压力表,变换成0~5V的标准信号与设定压力信号,送入模拟量I/O输入输出模块;经转换后送至PLC的内置数字式PID调节器;经PID控制程序的运算,得出一个调节参数,返回给模拟量I/O模块转换成标准的0~10V的电压信号送给变频器,由变频器控制水泵的转速,调节系统供水量,使供水系统管网中的压力保持在设定压力。根据用水压的大小,由PLC控制工作水泵数量的增减及变频器对水泵电机的调速,实现恒压供水。当供水负载变化时,输入电机的电压和频率也随之变化,构成了以设定压力为基准的闭环控制系统。

二、主要电气元件及原理图

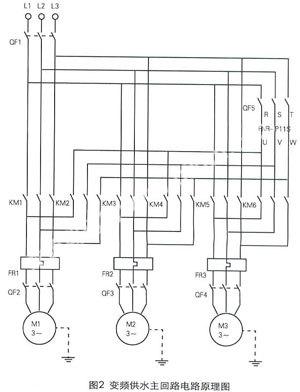

1.供水系统主电路

如图2所示,水泵电机分别为M1、M2、M3。接触器KM1,KM3,KM5分别控制M1、M2、M3的工频运行;接触器KM2,KM4,KM6分别控制M1、M2、M3的变频运行;QF1、QF2、QF3、QF4、QF5分别为控制柜总电源、水泵主电路、变频器的断路器。FNR-P11S为变频器。

2.供水系统控制电路

如图3、4所示,图中SA1是为手动、自动转换开关。手动状态时可以通过面板上六个按钮SB1-SB6任意直接“启动/停止”每一台电机。自动运行时,系统在PLC程序控制下运行。KA0和FU1、FU2、FU3组成控制柜的缺相保护及控制电路的短路保护。KA4为自动运行时缺水保护继电器,使用24V直流电压。KA5为变频器的控制继电器,通过其常开、常闭触点控制变频器的启动和关断。外置钟控KT可以在上班时间内自动开泵供水,还能应对临时供水需求。各泵的工频及变频转换逻辑控制采用了电气互锁。

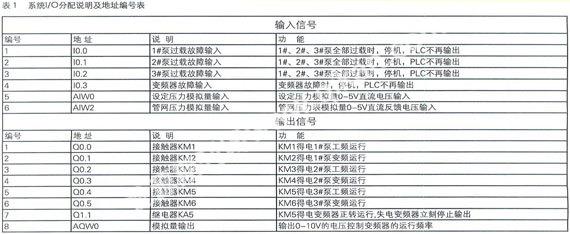

3.PLC控制系统I/O点地址分配及选型

如表1所示,系统共有开关量输入点4个,开关量输出点7个;模拟量输入点2个,模拟量输出点1个。选用西门子S7-200系列PLCCPU224与模拟量I/O模块EM235(4AI/1AO)组成控制系统。

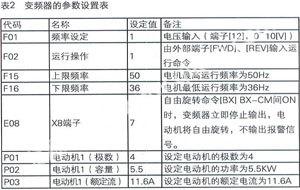

4.变频器泵用标准

变频器采用富士的泵用标准5000P11S系列的FRN5.5P11S-4CX。KA5的常开触点接变频器的端子FWD,控制变频器正转;常闭触点接变频器的端子X8,使变频器在PLC切换电机时立即停止输出。模拟量I/O模块的V0、M0分别接变频器的端子12、11,以实现用EM235的输出电压的信号控制变频器运行频率。变频器的上限频率设置为50HZ,下限频率为防止水泵转速较低形成“空转”,在调试中发现设置为36HZ较合适。变频器的参数设置,如表2所示。

三、PLC程序设计

PLC的梯形图程序编程采用STEP7-Micro/WIN。它是西门子SIMATIC PLC的视窗软件支持工具,可进行离线编程和在线连接和调试。整个程序由主程序OB1、数据转换子程序SBR¬¬_1、PID子程序PID0_EXE及PID中断子程序PID0_INITX四部分组成。其中,PID子程序PID0_EXE及PID中断子程序PID0_INITX由系统的指今向导自动生成。PID调节参数经过多次调整后,又在现场用STEP 7-Micro/WIN的直观的交互式PID调节控制面板在线自动调节后将参数写入PLC。

三台泵根据恒压的需要,采取“先开先停”的原则接入和退出。在SA1转为自动方式时,1#电机变频运行(此时Q0.1,Q1.1运行);如果变频器达到频率上限(VD250=3200),则定时器T37开始计时(60S),计时完毕后关闭Q0.1、Q1.1,接通Q0.0(变频器立即停止输出频率由50Hz停至0Hz,1#泵处于自由旋转状态,同时1#泵切换至工频运行),延时1S,延时完毕,Q0.3得电,为2#泵变频启动做好准备;Q0.3得电后,再延时1S后启动变频器即Q1.1得电,1#电机工频运行,2#电机投入变频运行(此时Q0.0、Q0.3、Q1.1运行);如果变频器又达到频率上限(VD250=3200),则定时器T37又开始时计时(60S),计时完毕后关闭Q0.3、Q1.1,接通Q0.2(2#泵电机转为工频运行),延时完毕后,则1#电机投入工频运行,2#电机投入工频运行,3#电机投入变频运行(此时Q0.0、Q0.2、Q0.5、Q1.1运行)。

如果运行在1#电机工频运行,2#电机工频运行,3#电机变频运行既有Q0.0、Q0.2、Q0.5、Q1.1运行)的状态下,变频器出现频率下限(VD250=0),则定时器T38开始计时(30S),计时完毕后关闭Q0.0,此时2#电机处于工频运行,3#电机处于变频运行既有 Q0.2、Q0.5、Q1.1运行;如果变频器又达到频率下限(VD250=0),则定时器T38又开始计时(30S),计时完毕后,关闭Q0.2,此时仅3#电机处于变频运行(即Q0.5、Q1.1运行)。

系统在投入电机时设置为“到达频率上限后连续计时60S”,而在切除电机时设置为“到达频率下限后30S”。这是为了防止运行着的电机全速运行压力还低于给定压力时,能尽快投入电机使压力升高,同时防止当压力在切换电机状态附近波动时频繁切换电机。

程序中还考虑了三台水泵电机变频循环切换的功能。一台电机单独处于变频运行状态时,当计时时间(2h)到时,关闭该电机和变频器,并延时2s,延时到后起动另一台电机变频运行。各电机的控制除了硬件互锁外在程序中又采用了软元件的互锁,提高了系统控制的可靠性和安全性。

系统运行当中,如果三台水泵均发生过载故障时或变频器出现故障时,停机并报警;而系统检测到EM235模块故障时则直接停机,有利于系统安全及快速检修。

该工程试运行一个月后,系统正式投入运行。除了在试运行期间做过几次PID参数的自动在线调整外,系统各部分运行正常。日均用水量减少了近50m3,日均用电量少了近10kwh,与原来恒压供水系统相比较,有一定的节能效果;水泵起动平稳,起动电流限制在额定电流以内,减少了水泵启动时对阀门及管网的冲击;供水压力稳定,供水点的阀门故障也很少发生,整个改造工程取得了成功。

(作者单位:广东省交通高级技工学校)