不同可塑料、瘠性料配比对泥料辊压成形性能的影响分析

2009-07-30周健儿朱礼华汪永清胡海泉赵世凯

周健儿 朱礼华 汪永清 胡海泉 赵世凯

摘要湿法辊压成形是国内外最新成形工艺技术之一,是“节能减排、绿色生产”的需要。本文通过一系列的实验,探讨和分析了不同的可塑料、瘠性料配比对湿法辊压成形泥料性能的影响。在研究中发现,当配方中的可塑料在45~50%范围时,泥料辊压成形性能最好。

关键词可塑料与瘠性料配比,湿法辊压成形,成形性能

1前言

在注重资源节约、绿色环保的今天,大规格薄形砖的研究开发有着重要的意义。与市场上现有的普通墙地砖相比,其重量明显降低,可有效解决在建筑装饰中载荷过大的一大难题,而且原料和能源消耗也明显降低,大大减少了对非金属矿的开采,既保护了资源,又节约了能源生产成本:同时,因薄形砖在烧成时传热快,烧成温度和烧成周期可以降低、缩短。从而减少烟气等有害气体的排放。现有的制造薄形瓷质砖的技术,几乎都是半干压成形,随着产品尺寸的逐渐加大,投入的成本(包括生产线设备投资和资源成本)也急剧增加,且粉料受压愈不均匀,易造成各种缺陷;另一方面,粉料制备造成的能耗较大及喷雾干燥带来的粉尘污染问题,对环保的压力仍然较大。因此,本文提出了湿法辊压的成形技术,这种成形方法可以完全克服半干压成形造粒时产生的粉尘废气排放问题,生产过程消耗的动力能源能够明显降低且投入的成本也能得到明显降低,是一种先进的绿色节能制造技术。但坯料在辊压过程中易产生粘辊、微裂纹等缺陷。辊压成形后的泥板在传送带上会因为局部的应力而导致开裂,这就要求坯料具有很好的成形性能,即要求坯料具有能够克服一定的局部应力而不产生缺陷(开裂、微裂纹、变形等)的能力。本文通过改变可塑料与瘠性料的配比,讨论了不同配比的可塑料与瘠性料对坯料成形性能的影响。

2实验

2.1实验原料

本实验选择品质稳定、储量丰富、价格低廉的多种陶瓷砖通用矿物原料来作为基础配方用料,各种矿物原料的成分见表1。

实验流程如下:

坯料→球磨→榨泥→练泥→陈腐→性能测试(干燥、烧成线收缩率、吸水率、可塑性指标)→辊压→干坯强度测试

坯体示性矿物组成为:

2.2性能测试和表征

2.2.1抗折强度

在微机控制电子万能试验机上按国标三点弯曲法测定坯体试样的干燥强度。试样的尺寸为:40mm(长)×5mm(宽)×5mm(厚),跨距20mm,加载速度为0.5mm/min,以四个试样测试数据的平均值来确定不同组成的抗折强度。三点弯曲法测定抗折强度的计算公式为:

σ=3P·L/2b·h2式中:

σ——抗折强度,MPa

P——试样断裂时的最大负荷,N

L——试样支座间的距离,mm

b——试样宽度,mm

h——试样高度,mm

2.2.2可塑性指标

可塑性指标采用SKY-45型可塑仪进行测定。将坯料制成直径45mm的球,要求表面光滑且无裂纹,压延至球出现裂纹为止,计算5个试样,求其平均值,计算公式为:

S=(D—H)·P式中:

S——可塑性指标,cm·kg

D——试样直径,cm

H——试样变形出现裂纹后的高度,cm

P——破坏负荷(包括压杆重量),kg

2.2.3成形性能

辊压测试是在自行设计并制造的辊压机上进行的,采用多次辊压方法,将具有一定尺寸厚度的坯料从初始厚度逐级辊压至要求的厚度。观察坯料变薄的过程及辊压后的表面状况。

3结果分析与讨论

3.1粘土原料的物理性能及选择

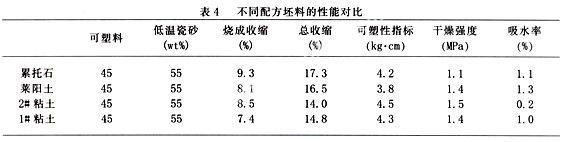

本实验选择了四种粘土作为塑性料,瘠性料选择广东省低温瓷砂:各种塑性原料的干燥性能和烧成性能见表2、表3:以45wt%塑性原料与55wt%低温瓷砂为组成的配方坯料的各性能指标见表4。

通过表2、表3可以看出,在四种粘土原料中2#粘土的干燥收缩最小,干燥强度最大。且烧成收缩数据居中;在表4可以看出,2#粘土和低温瓷砂配方系列其综合性能指标(坯料收缩小、可塑性指标高、干燥强度大、吸水率低)优良。因此本实验确定2#粘土和低温瓷砂的配方坯料为基础配方,进而考察不同的2#粘土、低温瓷砂配比对坯料辊压成形性能的影响。

3.2不同配比的坯料的烧成性能分析

在本实验的坯料中分别引入40%~55%的塑性料进行性能测试,实验结果见表5。

针对上述实验结果,进而讨论塑性料与瘠性料的配比对坯料成形性能的影响。

3.2.1不同配比的塑性料、瘠性料对成形性能的影响

在两元配方中,随着塑性料成分的逐渐增加,坯料的可塑性也呈现出变化,塑性料成分对坯料可塑性的影响见图1。

由图1可以看出,坯料的可塑性指标随着坯料中塑性料成分的增多而逐渐增加,呈现出线性变化。

在自行设计并制造的辊压机器上对四种坯料做辊压实验,结果列于表6。

由表6的数据可看出,泥料中塑性料成分愈多,其可塑性愈好,其成形性能也得到了改善。

3.2不同配比的可塑料、瘠性料与干燥收缩和烧成收缩的关系

在坯料中,随着塑性料成分的增多,坯体的干燥收缩和烧成收缩与塑性料的关系如图2和图3所示。

坯料中塑性料的多少直接影响其干燥收缩和烧成收缩,从图2、3可以看出,塑性料越多,其收缩越大。粘土或配成的坯料如果收缩太大,在干燥与烧成中,将产生有害的应力,容易导致坯体变形和开裂,这时就应调整配方,加以防止。塑性料含量的增加加大了坯体的收缩,由于塑性料颗粒之间存在水化膜和吸附的自由水,在干燥时脱水所致。

3.3不同配比的可塑料、瘠性料与干坯强度的关系

图4的结果表明,随着坯料中塑性料含量的增加,其干坯强度也直线上升,近似线性关系。塑性料的增加直接导致了坯体整体结合强度的提高,坯体的干坯强度一定程度上决定于可塑料的结合性。粘土的这一性质能保证坯体有一定的干燥强度,是坯体干燥、修坯、上釉等能够进行的基础。粘土的结合性主要表现为其能粘结其它瘠性物料的结合力的大小,粘土的这种结合力在很大程度上由粘土矿物的结构所决定。一般来说,可塑性强的粘土结合力大,其干坯强度就愈高。

根据上述实验进行分析:随着可塑料的逐渐增多,坯体的成形性能变好。干坯强度、可塑性指标均有提高,但其干燥、烧成收缩逐渐变大,且烧结情况变差,吸水率提高,这在瓷质砖生产中应该尽量避免。所以坯料中可塑料含量不能太高,要在两者之间寻找平衡点,既能满足成形要求,又有较小的收缩率和良好的烧结状况。实验证明,当坯料配方中可塑料含量为45~50%时,最为符合成形工艺要求,且在1180℃、2h烧结,其吸水率<0.5%。

4结论

(1)坯料配方中可塑料在45~50%范围时,坯料的工艺性能最符合成形工艺要求,既有良好的成形性能,又有较小的收缩,且在1180℃、2h可烧结,其吸水率<0.5%。

(2)坯体的可塑性指标、干坯强度与塑性料的含量呈线性正比关系。