深部巷道围岩稳定性远程实时自动监测系统应用

2009-06-13李超峰

李超峰

摘要:本文介绍了巷道掘进过程中顶板离层及压力在线实时监测,有效控制巷道顶板变化,克服人为因素的不确定性,保证掘进安全。

关键词:巷道掘进顶板离层及压力实时监测

1基本情况

峰峰集团九龙矿已经进入深部开采阶段,九龙矿最大开采深度已达到1000米。随着煤炭开采的逐步向下延深,深部巷道支护问题越来越突出。近年来片帮、冒顶事故逐渐增多,亟待开展深部开采巷道围岩持续流变与破坏机理,围岩控制技术及稳定性监测等方面研究工作。

九龙矿巷道工程普遍处于“三高”(即高地应力、高地温和高岩溶水压)的复杂环境。对于深部的采准巷道及部分开拓巷道围岩来说,除受“三高”影响外,还受“一扰动”(即强烈的采掘扰动)影响,使其围岩岩体的结构特征和力学行为更加复杂,表现出大变形、大地压、难支护等非线性软岩力学特性,进而导致深部巷道灾害事故增加、作业环境恶化和生产成本急剧增加等一系列问题,这为深部开采提出了严重的挑战。

深部开采条件下采场与巷道围岩的控制问题,随着采深的增加更进一步突显了其严重性。对于深部巷道围岩持续流变与破坏特征、围岩扩容与不连续变形的监测与控制技术,过去缺乏系统、针对性的研究,再加上深部开采的特殊性,使得深部开采条件下围岩稳定性控制问题没有得到解决,片帮、顶板的离层垮冒、采场端面冒漏仍没有从根本上消除。

我们在15228s上下巷及切眼实施了围岩稳定性远程、实时、自动监测技术。通过顶板在线监测,从而为深部巷道支护设计提供合理参数;建立巷道围岩稳定性与顶板安全监测系统;实现深部巷道稳定性多因素模式识别预测及危险区域动态识别,有效预测顶板垮落、片帮事故,合理控制深部巷道围岩变形。

2监测原理及系统组成

2.1在九龙矿建立深部开采采动应力及顶板位移在线监测系统,建立起700米监测巷道;该系统包括监控数据服务器,数据采集与分析软件,压力与位移传感器及传输电缆等。

2.1.1井下采用了本安型多向压力传感器和本安型位移监测仪。

2.1.2地面系统,建立数据共享,提供多用户数据访问,便于相关科室进行数据实时观测与历史数据的查询。

2.1.3系统实现24小时实时监测,自动更新并显示各测点数据及变化曲线;建立空间与时间上巷道变化趋势。

2.1.4基于动态监测数据,实现顶板大面积垮落在线预测;为提前支护提供最佳时机,杜绝冒顶事故的发生。

2.1.5基于现场实测数据,总结开采过程中的采动应力变化规律及顶板位移规律,提出深部开采围岩稳定性判别准则:建立基于现场实测位移的反分析法,与数值模拟相结合进一步分析采动应力变化规律及顶板位移规律,对九龙矿巷道的支护设计提供指导性建议。

2.2系统组成

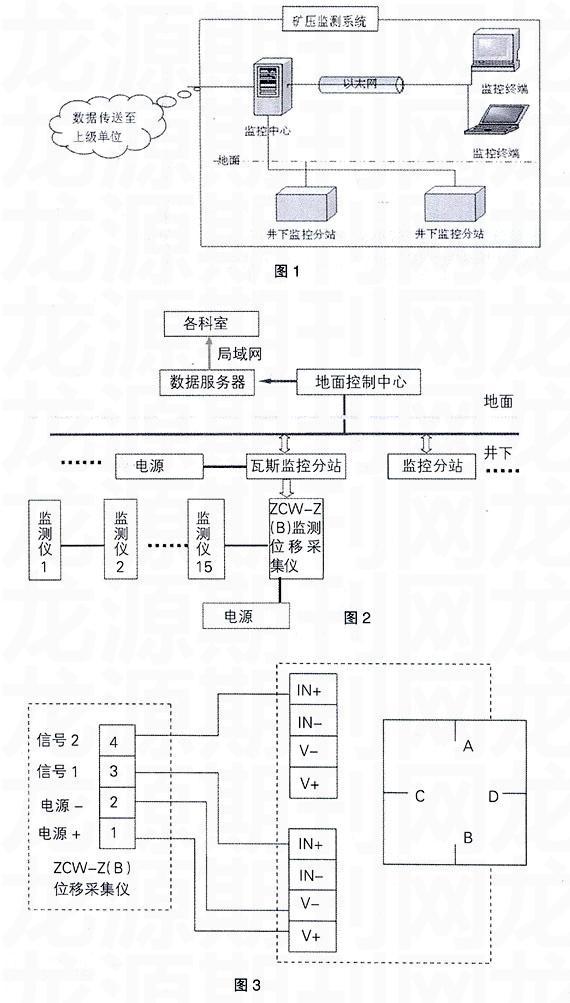

2.2.1监测系统总体框架(以太网—总站—分站—分站)如图1。

2.2.2我们利用已有的矿用安全监测监控系统KJ2000进行数据传输。其组成主要有:监测数据服务器,瓦斯监控分站,ZCW-Z(B)位移采集仪,GWG200(C)本安型位移监测仪,GYG50/50(A)本安型压力传感器,本安电源,其网络拓扑结构如图2。

3监测方案

九龙矿15228(S)工作面西部为15226(S)采空区,东部为南翼二水平上部;南部为F4断层;北部为南二采区的三条上山下部。巷道断面为斜矩形,工作面面长132米,走向长640米,采用锚网梁加锚索支护。

九龙矿现用的KJ2000煤矿安全生产监测监控系统,为充分利用现有的监测监控线路,拓展其功用,节省成本,利用KJ2000系统将矿压监测系统的数据进行传输。通过专用软件提取监测仪的测量数据。利用局域网可实现数据的共享。

3.1地面监测2000煤矿安全生产监测监控系统上传至地面监控中心,利用系统所生成的上报数据文本“实时数据txt”,提取相应监测数据值,由专用软件将数据保存至数据库并显示,同时将数据发送至局域网数据服务器,以供相关科室可以访问。数据显示界面如图2。

3.2井下布线监测仪采集位移信息,监测仪主机接收传感器的数据,传送至井下瓦斯监控分站,再由监控分站传输至地面控制中心。一个主机可以接15个传感器,采用主干式布线方式。井下布线如图3。电源在巷道内采用660V接入,尽可能就近供电,以避免线路上的损耗。

瓦斯监控分站及电源设置15228S巷已掘进40—50米,现场实际距离从监测分站布设四芯数据电缆至第一个测点安装位置,在以后测点接线通过三通进行,形成总线结构。由于一个监测主机可接15—18个监测仪,当监测仪数目超过一个主机的容量时,需布设第二路矿用四芯数据电缆。

ZCW-Z(B)位移采集仪与瓦斯监控分站接线示意图3

3.3测点设置

3.3.1顶板离层监测顶板离层是指巷道浅部围岩与深部围岩间的变形速度出现台阶式跃变,当离层达到一定值时,顶板有可能发生破坏和冒落。顶板离层是巷道围岩失稳的前兆。

离层监测采用GWG200(C)位移监测仪,其包括一个深部基点和一个浅部基点,分别测试巷道表面与浅部基点之间,巷道表面与深部基点间的相对位移。监测仪每30米布置一个测点,顶板打孔深7m,孔径φ30。安装时深测点至7m处,浅测点为2.0m与锚杆长度相当。预布设距离700m。为了避免炮掘时,由于振动使传感器产生附加位移值,每个待安装测点距掘进面距离大于30米,按随掘随布进行。

3.3.2两帮压力监测压力传感器主要测取掘进与回采时两邦压力的变化规律,并与顶板离层相结合分析巷道稳定性。传感器每100米在上下帮分别布置一个测点,要求孔深7m,孔径60mm。在安装压力传感器的断面,测量巷道的收敛变形。

3.3.3巷道收敛监测主要测取巷道开挖后一定时间内巷道顶底板和两帮的相对位移量,总结巷道表面位移随巷道围岩暴露时间的变化规律,从中找出巷道围岩位移与生产地质条件、锚索、锚杆网支护形式及参数之间的关系,为进行合理的锚索、锚杆支护设计提供可靠的基础数据,为准确评估支护效果提供量化指标。

每100米布置一个测站,每个测站3个观测截面,每个截面采用十字布点法(如图示),视现场情况也可采用网状布点法,截面间距2~3m。测点必须在开挖后12h内埋好,距掘进工作面0~10m范围内,每天观测2次,11~20m范围内,每天观测1次,21~50范围内,每3天观测1次。

3.3.4锚杆(索)受力锚杆(索)受力监测有两种形式,一种是测量端部锚固锚杆(索)工作阻力的锚杆测力计,另一种是测量加长锚固、全长锚固锚杆受力分布的测力锚杆。

每100米布置一个测站,与压力监测、巷道收敛监测的测站相结合。

4监测数据初步分析

位移传感器

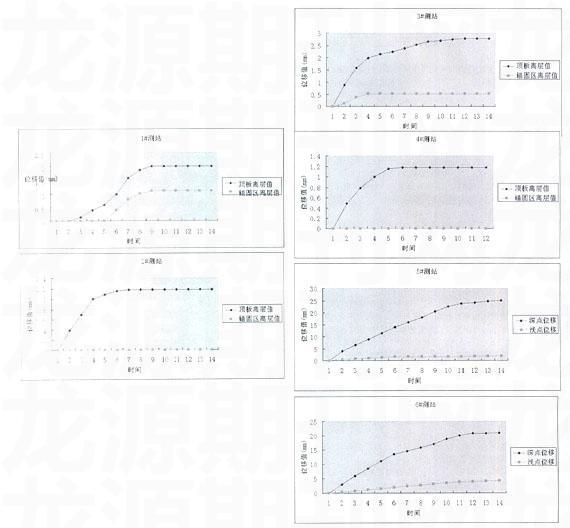

1#测站位于上巷与联络巷交接处,由于安装时联络巷已经掘进完毕,安装初期位移变化不大,中期由于上巷的掘进,有一次较明显的变化,而后随着上巷掘进工作面的推进,对1#的影响减小,位移值趋于稳定。2#测站位于联络巷中部,安装时距离工作面也较远,所受影响较小,锚固区没有产生位移,除前期受到少许影响外,随着离工作面的距离增加,位移值基本没有变化。3#测站位于联络巷与下巷的交界处,安装时距离工作面30m,受工作面的影响,前期变化较大。随工作面的推进,影响变小,位移值渐渐平稳。4#、5#、6#传感器位于下巷45m处,其中4#位于顶板中部,5#、6#分别位于上下两帮,随着工作面推进,位移变化趋势也是逐渐变小,现在已基本趋于稳定。

5结论

由实时监测可以看出,通过监测保证了巷道支护的效果,为以后的巷道支护提供了数据支持,对巷道的变形实施了不间断的监测,减少了人为因素的不准确性,从而保证了巷道掘进的安全性。