数控铣削加工中常见误差分析

2009-01-22刘智勇

刘智勇

数控铣床在加工工件时,指令的输入、译码、计算以及控制电动机的运动都是由数控系统统一控制完成的,机床的精度比较稳定。然而,加工误差是客观存在的,只有对加工误差现象深入分析,才能找出改进方法。加工误差主要有以下几种。

一、刀补设置不当

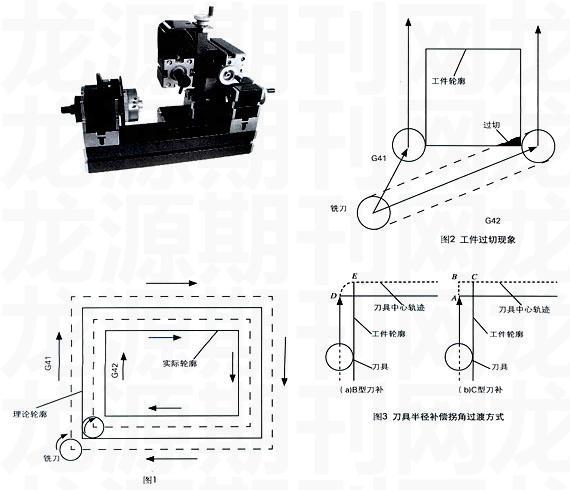

如图1,在实际加工时必须通过刀具补偿指令,使数控机床根据实际使用的刀具尺寸,自动调整各坐标轴的移动量,以确保实际加工轮廓与编程轨迹完全一致。如果刀补设置不合理,必然导致加工误差的产生。另外,刀具半径补偿的建立和取消的路径选择对加工效果也有着至关重要的影响,如果路径不合理,就可能会出现图2所示的过切现象。因此,刀具半径补偿的起始位置与终点位置最好与补偿方向在同侧,以有效避免过切现象的发生。

刀具半径补偿通常有B型刀补和C型刀补两种,B型刀补在工件轮廓的拐角处采用圆弧过渡,如图3(a)中的圆弧DE。这样在外拐角处,刀具切削刃始终与工件尖角接触,刀尖始终处于切削状态。采用这种刀补方式会使工件上的尖角变钝,甚至在工件的内拐角处还会引起过切现象,同时也会加剧刀具的磨损。

C型刀补采用较为复杂的刀偏计算,系统能自动计算出拐角处的交点。如图3(b)中的B点,使刀具在工件轮廓的拐角处采用直线过渡方式,从而彻底解决了B型刀补的不足。SIEMENS系统采用G450和G451指令来指定拐角特性,G450指定C型刀补,G451指定B型刀补。以及曲面精加工时,由于铣削方法、工艺条件限制或铣削刀具等的问题,出现按零件图样尺寸计算与编程的加工结果达不到设计要求的问题。目前大多数数控系统还不具备非圆曲线的插补功能,因此加工这些非圆曲线时,通常采用直线段或圆弧线段拟合的方法。

等间距法是常用的非圆曲线拟合方法,它是在一个坐标轴方向,将拟合轮廓的总增量等分后,对其所设定节点进行坐标值计算的方法。

数控铣床精加工三坐标曲面零件时,常采用球头铣刀进行加工。一般只要使球头铣刀的中心位于所加工曲面的等距面上,不论刀具路线如何安排,均能铣出所要求的几何形状,且球头铣刀的有效刀刃角的范围可达180度。

由于拟合误差的客观存在,任何精加工后的零件都不可能是绝对精确的。例如图5(a)所示的椭球体精加工,采用球头铣刀沿刀位点实际轮廓线以行切法进行两轴半联动逐层加工,总是存在图中阴影部分所示的未加工区域,加工效果如图5(b)所示。在实际加工中,通过减小拟合线段的长度、增加拟合节点的数量可以减小误差,但同时也增加了编程的工作量和加工时间。

三、工艺系统误差

1、工件的装夹误差

工件在夹具中定位后,必须采用一定的机构将其压紧夹牢在定位元件上,保证在切削过程中不会由于切削力、重力或伴生力等外力作用而发生位置变化或振动,从而保证定位精度。图6所示的工件由于装夹不当,使工件偏离了正确定位位置。在实际装夹中,为避免出现类似图7那样的误差,着力点必须位于定位元件所形成的限位支承面内,并尽可能地靠近工件刚度较大处或加工部位。

2.工件的热变形

由于切削热的作用,工件在加工过程中的受热膨胀影响了其尺寸精度和形状精度。此外,刀具的切削性能也会受到一定程度的削弱,加剧工件的变形。为了减小热变形对加工精度的影响,常常采用切削液冷却切削区的方法,也可选择合适的刀具或改变切削参数来减少传入工件的热量。

3.工件内应力的影响

所谓内应力,就是当外界载荷去掉后,仍残留在工件内部的应力,又称为残余应力,是工件在加工过程中内部宏观或微观组织因发生了不均匀的体积变化而产生的。具有内应力的零件处于一种不稳定的相对平衡状态,可以保持形状精度的暂时稳定。一旦外界条件产生变化,如继续进行切削加工、受到撞击等,内应力的暂时平衡就会被打破而进行重新分布,零件会发生相应的变形,从而破坏原有的精度。因此,在切削加工时,应将粗、精加工分开在不同的工序进行,保证粗加工后有一定的间隔时间让内应力重新分布,以减小对精加工的影响。