电火花铣削加工的原理与设计

2009-01-06李朝强王春生彭晓红

李朝强 王春生 彭晓红

摘要:与传统的电火花成型加工相比,采用电火花铣削加工技术具有节省成型电极的设计和制作、缩短产品生产周期、降低模具制造成本以及提高加工速度和加工灵活性等一系列优点,必将成为复杂的电火花快速加工的最佳选择。文章根据高效电火花铣削加工的原理及特点,完成了高效电火花铣削加工系统的总体方案设计。

关键词:电火花;铣削加工;模具制造;加工系统;方案设计

中图分类号:TP391

文献标识码:A

文章编号:1009-2374(2009)17-0038-02

当前市场竞争日益激烈,企业只有迅速、高效,并以较低成本加工出满足客户要求的零件才能在竞争中立于不败之地。高速铣削技术的进一步发展及其推广应用对电火花成型加工形成了挑战。目前数控铣削加工技术几乎可以满足任意复杂曲面和超硬材料的加工要求。与传统的电火花成型加工相比,电火花铣削加工技术具有节省成型电极的设计和制作、缩短产品生产周期、降低模具制造成本以及提高加工速度和加工灵活性等一系列优点,必将成为复杂的电火花快速加工的最佳选择。

一、电火花铣削加工的原理

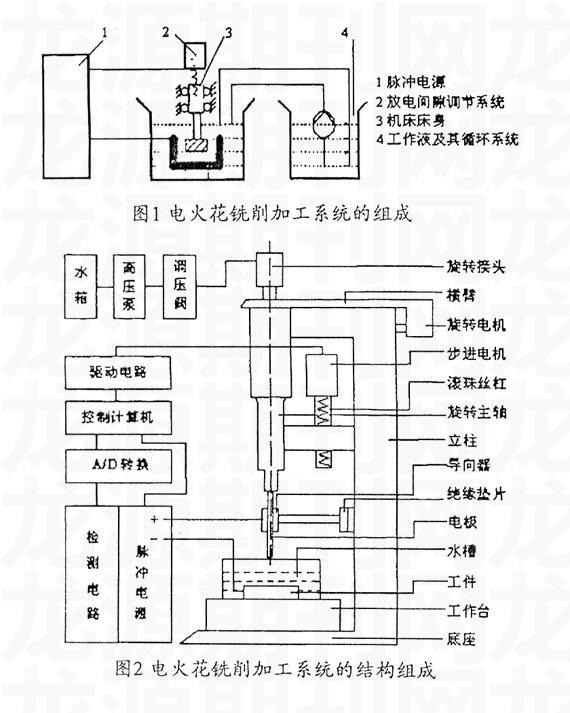

电火花铣削加工技术是在一定介质中,利用两个电极之间产生脉冲火花放电时的电蚀效应来达到蚀除被加工工件材料的加工技术。电火花加工设备一般由脉冲电源、放电间隙调节系统、机床床身和工作液及其循环系统组成,具体组成情况如图1所示。脉冲电源为电火花加工提供放电能量;放电间隙调节系统的作用是使电极与工件间维持适当的间隙距离,防止发生短路和拉弧烧伤等异常情况发生;机床的作用是给加工过程提供支撑,并使电极与工件的相对运动保持一定的精度;工作液有助于脉冲放电,并起冷却作用及间隙消电离,其循环过滤系统保证蚀除产物的有效排出,以防止工作液中的导电微粒过多减少绝缘强度,导致脉冲放电转变为破坏电弧放电,使加工无法正常进行。

二、影响电火花铣削加工的因素

对电火花铣削加工加工速度有重要影响的因素是:峰值电流、脉冲宽度、占空比、放电面积和进给速度。在这些因素中,峰值电流对加工速度的影响最大,其次是脉冲宽度。我们知道,提高加工速度的途径在于增加单个脉冲能量,而单个脉冲能量主要靠加大脉冲峰值电流和增加脉冲宽度。但是加工电流又常用电流密度来衡量。电流密度是粗加工中选择加工规准的重要依据,它反映了加工中电极单位放电面积上承载的电流。粗加工的作用是去除大部分加工余量,一般都希望获得尽可能高的工件材料蚀除率和尽可能小的工具电极损耗率,因此可采用较大的加工电流。在选择电规准时应保证加工电流等于或稍低于最大允许电流。在加工材料一定的情况下,最大允许电流由电极的有效放电面积决定。加工速度随放电面积的增大而增大。因此,为保证较大的加工速度,应适当增大放电面积。这是因为,当放电面积很小时,加工间隙内会发生频繁的短路和电弧放电现象,工具的回退次数会增多,工件蚀除速度很低。分析认为,放电面积过小,在单位面积上脉冲放电过于集中,致使电蚀产物排除不畅,影响了加工稳定性;同时工作液分解产生的气体在加工区域来不及排出,造成在气体中放电的现象,这两方面的原因造成了加工速度的降低。

三、电火花铣削加工系统的设计

(一)电火花铣削加工系统的结构组成

传统的电火花成型加工需要制备成型电极,准备时间长,费用大,加工过程缺乏柔性。对于精度要求不高的难加工材料,可以采用电火花铣削加工。为了进行初步实验,本文采用普通的钻床改制成高效电火花铣削加工系统的原理样机,可以节约设备费用,同样也能得到较为理想的加工效果。它包括机床本体、工作液循环过滤系统、脉冲电源及其它电气系统组成,具体组成结构组成如图2所示。该系统分为机械和电气两大部分,机械部分主要由机床本体和工作液循环过滤系统两大部分组成。电气部分以数字计算机作为核心控制系统。

(二)机械部分

机床本体是由普通台式钻床改造而成。在台钻的底部安装双坐标轴工作台,实现坐标联动,完成平面轮廓加工,工作台的移动用步进电机驱动。将台钻的钻头换成电火花电极工具,工具进给用步进电机替换手动手柄,由计算机控制步进电机实现进给和回退伺服动作来调整加工间隙,即采用z轴伺服加工模式。这样就得到要求的平面运动轨迹,同时z轴在沿轴向伺服运动的同时可作旋转运动,实现轴数控电火花铣削加工。同时为了满足铣削过程中通过高压冲液来实现高效加工的要求,本系统将台式钻床的旋转主轴加工成中空轴,将空心电极夹持在主轴下部的夹头上,以便工作液可以从轴的顶端通入,然后从中空电极的内壁流出,起到冷却工件及改善间隙状态的同时也带走加工碎屑的作用。在工作液循环过滤系统中,用旋转接头来实现旋转主轴和供液管路的动静连接。具体做法是在旋转接头的动端添加一个螺纹连接件,实现其和主轴的螺纹连接,而在旋转接头的静端可以直接和供液管路相连。这样,使得电极管的动密封问题得到了很好地解决。电极采用中空的管状电极,由主轴电机带动随主轴旋转。为了使工作液能高速通过电极管输送到加工区域,加工设备必须配备小流量的高压泵,高压泵配以调压阀,可以实现压力的在线可调。加工时,中空电极管用导向器导向,通过主轴滑块带动作伺服进给。高压工作液由屯极内孔喷出,对加工区实施强迫排屑及冷却。

(三)电气控制部分

电火花加工的伺服控制是一种特殊的运动行为,它是电极和工件间动态地保持放电间隙的过程。它包含两种运动:一是正常的轨迹插补,二是回退插补。通过这个过程,可以使电极与工件之间维持一定的放电间隙,使电火花加工保持—个最大的蚀除速度,还可以根据放电状态的好坏自动调整放电间隙,保证加工稳定进行。在分层去除电火花铣削加工中,由于底面放电间隙基本保持不变,使得系统摆脱电弧的能力较差,因此,本设计中考虑采用的是z轴伺服模式。在z轴方向上进行伺服,其优点是不必保存冗长的加工轨迹数据,而且放电间隙可以改变,有利于放电蚀除产物的排除,对不正常放电的调节更为有效。

总之,目前数控铣削加工技术已经几乎可以满足任意复杂曲面和超硬材料的加工要求。而且相对于传统电火花加工而言,铣削加工具有更快的加工速度、更低的加工成本和更好的加工柔性。本文设计高效电火花铣削加工系统正是在综合考虑电火花成型加工和高速铣削两种工艺优势的基础上提出的,具有很广泛的应用前景。

参考文献

[1]刘光壮,杨晓冬,迟关心,等,电火花铣削加工技术及其发展状况,电加工,1998,(1)

[2]赵万生,王振龙国外特种加工技术的最新进展,电加工,1999,(5)

[3]中国模具工业协会周永康副秘书长专访,我国模具工业的现状和发展趋势,电加工与模具,2004

[4]张勤河,张建华,杜如虚,等,电火花成形加工技术的研究现状和发展趋势,中国机械工程,2005,16(17)

作者简介:李朝强(1972-),男,河南洛阳人,河南科技大学工程训练中心助理工程师,研究方向:数控机械实验教学。