新型管式搅拌反应器的气液传质特性

2024-03-18李天赐赵秋月朱帅郑明昭张廷安

李天赐 ,赵秋月 ,朱帅 ,郑明昭 ,张廷安,3

(1.东北大学冶金学院,辽宁 沈阳 110819;2.多金属共生矿生态化冶金教育部重点实验室,辽宁 沈阳 110819;3.中铝东南材料院(福建)科技有限公司,福建 福州 350015)

多相反应器广泛应用于生物、化工、冶金、环境等过程工业[1-4]。用于增强多相体系混合与传质的多相反应器类型多样,包括搅拌反应器、微通道反应器、旋转填充床、高剪切混合器等[5]。其中,搅拌反应器因其应用性能优良、结构简单、组装方便等特点得到普遍应用。

在涉及气液两相参与的多相反应中,搅拌影响气液均质化程度、混合质量、功耗和传质,进而影响实际的反应进程[6]。在上述各因素中气液传质速率是限制反应速率的主要因素[7]。体积传质系数kLa的增强可以通过增加气液传质系数项(kL)和增加气液界面面积项(a)来实现。kL值受多种因素影响,如气体扩散率、液体介质的密度和黏度以及气液亲和力等[8-10],受实际反应过程影响,上述参数难以改变,增加气液界面面积成为增强kLa的高效手段[11]。研究人员常通过引入添加剂和优化反应器结构的方式,增大气液接触面积提高kLa[12]。但实际的反应体系总是伴随着各类的化学反应,没有一种通用的添加剂可以适用于各个体系。

潘勤敏等[13]通过对管式搅拌反应器的气液传质特性进行研究,发现管式搅拌反应器进行传质所需的搅拌转速低于立式搅拌釜,且管式反应器的气液传质面积及其分布均匀度较立式搅拌釜有明显提高,实测结果发现在相同的功率下,管式搅拌反应器的传质系数比立式搅拌釜的高出约一个数量级。叶新权等[15]、白伟民等[16]在关于管式搅拌反应器的研究中对搅拌桨型进行改进,分别使用了多层平直叶桨和新型宽叶搅拌桨优化反应器,强化了管式搅拌反应器的气液传质效果,研究发现液含量ε=0.5为最佳操作条件。周天达等[17]指出采用管式搅拌反应器的Innovene 工艺生产丙烯聚合物,产品的综合性能好。

基于以上,张廷安等[18]开发了新型管式搅拌反应器。该管式反应器创新性地将微小的进气孔(0.15 mm)均匀分布在搅拌桨叶上,参与反应的气体通过中空的搅拌轴与桨叶连接杆,随着桨叶的旋转均匀分布在整个反应器内,相较于固定位置的曝气孔,这种曝气方式使得进气孔能够覆盖更多的空间位置,同时搅拌桨旋转进一步破碎细化气泡,增大气液接触面积,提高气液传质速率。郑明昭[19]使用该反应器进行湿法锈蚀试验,数据显示传统釜式反应器需要反应4 h 才可去除还原钛铁矿中83%的金属铁,而新型管式反应器在2.5 h 内即可去除89%的金属铁。

为了探究新型管式搅拌反应器的气液传质特性,本研究以管式搅拌反应器为分析对象,探讨其气液传质性能,得到不同操作参数下的试验数据,建立kLa的无量纲关联式,为新型反应器的优化与应用提供参考。

1 试验

1.1 试验材料

无水亚硫酸钠(相对分子质量126,溶液浓度1 ×10-4mol·m-3,国药集团化学试剂有限公司产),七水合硫酸钴(相对分子质量281,溶液浓度10-9mol·m-3,国药集团化学试剂有限公司产)。试验用水为自来水,通入气体为空气。

1.2 试验设备

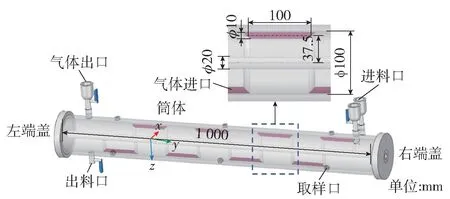

试验设备连接示意如图1 所示,主要由6 部分组成,分别是进气系统、动力系统、反应器主体、控制系统、取样系统和气液传质测量系统。本试验采用取样法进行测量,通过取样口将液体用蠕动泵送入取样管,测量完成后,该部分液体受挤压返回反应器。图2 为新型管式搅拌反应器主体结构尺寸图。试验体系及操作参数如表1 所示。

表1 试验体系及操作参数Table 1 Experimental system and operating parameters

图1 管式搅拌反应器及气液传质测量系统Fig.1 Tubular stirred reactor and gas-liquid mass transfer measurement system

图2 管式反应器主体示意图(单位:mm)Fig.2 Main body diagram of tubular reactor

1.3 分析测试仪器

便携式溶氧仪(0~6.25 × 10-7mol·m-3),JPBJ-609L 型,上海仪电科学仪器有限公司产;溶解氧电极,雷磁DO-958-L 型,上海仪电科学仪器有限公司产;气体流量计(0.25~2.5 m3·h-1),LZB15,苏州化工仪表公司产;蠕动泵,BT100L 型,保定雷弗流体科技有限公司产;电子天平(精度为1 mg),JA2103N 型,上海佑科仪器仪表有限公司产。

1.4 试验方法

采用稳态亚硫酸盐法测定体积传质系数[7]。该方法主要发生液体中的化学反应。化学反应是在液体中以Co2+为催化剂,亚硫酸钠加入体系后立即被溶解氧氧化成硫酸钠,化学反应见式(1)。

试验过程中,首先向体系内通入空气,当溶解氧达到饱和时氧气浓度为CAi,将亚硫酸钠溶液加入水中,溶解氧开始减少。当体系内氧浓度不随时间变化时,则假定此时为稳态氧气浓度(CAs)。在稳定状态下,氧气消耗率由反应决定,等于内部相氧转移率。试验过程体系内溶氧浓度变化如图3 所示。

测量方法见公式(2)。

式中:kLa为体积传质系数,s-1;CAi为饱和溶解氧浓度,mol·m-3;CAs为溶氧平衡浓度,mol·m-3;r为耗氧率,mol·m-3·s-1。

耗氧率的计算公式见式(3)。

式中:QF为亚硫酸钠溶液的进料速率,m3·s-1;CBF为亚硫酸钠溶液的浓度,mol·m-3;2 为反应中的化学计量比;VL为液体体积,m3。

在稳定状态下,溶解氧浓度CA恒定,这导致dCA/dt变为零。传质系数计算公式见式(4)。

试验结果重现性好,重复2 次或3 次后平均相对误差小于10%。

2 结果与讨论

2.1 通气流量Q 与搅拌弗劳德数Fr对kLa 的影响

根据文献[13]对管式搅拌反应器气液传质特性的研究,搅拌弗劳德数控制体系内的气液体积传质系数kLa。本研究考察了在3 种通气流量时Fr与kLa的关系,如图4 所示。

图4 不同流量下kLa与Fr 的关系Fig.4 The relationship between kLa and Fr under different flow rates

图4 中,不论是改变液含量ε的值,还是通过调节搅拌转速N改变Fr的大小,管式搅拌反应器的kLa均随着Q及Fr的升高整体呈现增大趋势。

图4(a)展示了ε=0.5时kLa随Fr的变化曲线,文献[15]中传统管式搅拌反应器采用六叶平直搅拌桨,传统反应器利用搅拌桨旋转时产生的空穴,将气体带入液体中进行传质。新型管式搅拌反应器采用从桨叶端进气的新型搅拌桨,使用微小的气体进口细化气泡尺寸,增大气液接触面积,同时气体随着搅拌桨旋转覆盖更多的空间位置。该变化曲线显示,新型搅拌桨可以有效提升体系内的气液传质速率[15],当Fr=0.024 时,kLa提升了约2 倍,当Fr=0.22,Q=1.6 m3·h-1时,体系内的体积传质系数最高,在ε=0.74 时达到最高,为0.032 4 s-1。

图4 显示,Fr=0.054 时,kLa随着Fr变化的曲线出现拐点,在该点之后,kLa增速变缓(图4(b)~(c)),在图4(a)中kLa在Fr变化期间有下降情形。

图5 从反应器左端拍摄的气泡形态图可以解释拐点出现的原因:图5(a)中,Fr=0.006 时,搅拌桨进入液相后,气体从桨叶上的微小气孔进入体系内,气泡尺寸较小,有利于气液间的传质;随着Fr升高至0.054,搅拌桨后方有气穴生成,气穴形状如红色区域所示,气穴的出现不利于气液传质的进行;随着Fr进一步升高,气穴进一步增大,气液接触面积降低,导致kLa增速变缓或下降。

图5 Q=1.6 m3·h -1气泡形态图Fig.5 Q=1.6 m3·h -1 bubble shape diagram

图5(b)中液含量ε从0.5 增加到0.74,气穴的尺寸显著减小。图4 中,在通气量Q=1.6 m3·h-1的条件下,Fr从0.054 增大至0.096 的过程中,kLa由ε=0.5 时减小转变为ε=0.74 时增大,原因是气穴尺寸减小,对气液传质的影响也降低,因此当ε=0.74 时,增大Fr和Q均能够显著增大kLa。

2.2 液含量ε对kLa 的影响

由于反应器运行过程中持续有气体通入,液含量过高会导致试验过程中发生喷溅现象,预试验发现液含量ε=0.74 时,不会发生喷溅现象,同时根据前人试验结果发现,在ε=0.5 时气液传质效率最高[15]。因此试验所选液含量参数定为0.5、0.61、0.74。2.1 节的研究发现Q的大小对Fr随kLa的变化曲线影响很小,因此图6 只显示Q=1.6 m3·h-1时kLa随ε的变化曲线。

图6 kLa与ε 的关系Fig.6 The relationship between kLa and ε

从图6 中可以看出,在Fr≤0.096 时,体系内的kLa随着液含量ε的升高而降低,这与叶新权等[15]、白伟民等[16]的试验结果相吻合:在Fr较低时,体系内的气液传质速率在ε=0.5 时达到最高点,之后随着液含量的上升而下降。而在Fr大于0.15 时,kLa随着ε的升高而增大,与前人试验结果有所不同。分析原因:向体系内通入气体使得体系内气体量增加,Fr增大使得体系内湍流的加剧,气液接触面的更新速度加快,有利于气液传质,进而使kLa增大。在ε=0.5 条件下,Fr=0.054 时体系内的kLa与Fr=0.15 时相当,展现了在该Fr下新型搅拌桨的优越性。

2.3 体积传质系数经验公式

对体积传质系数kLa造成影响的主要因素有:①转搅拌速N;②搅拌桨直径d;③通气流量Q;④流体的密度ρ;⑤流体的黏度μ;⑥流体的表面张力系数σ;⑦重力加速度g;⑧管式反应器的内径D;⑨液含量ε。

对这些变量进行因次分析,可得到其一般函数关系式,见式(5)。

各个变量与量纲建立因次表,见表2。表中,M代表质量量纲,L代表长度量纲,t代表时间量纲。

表2 变量及因次表Table 2 Variables and dimension table

选择N、d、ρ作为独立变量,根据计算可得这3 个物理量的量纲指数行列式不等于0,所以这3 个物理量可以选做基本量纲。根据∏定理的内容,本试验中总的变量数10,在选取3 个独立变量数的情况下,可以列出7 个无因次的组合式。计算后可得式(6)。

在本试验内容中雷诺数Re和弗劳德数Fr分别为搅拌雷诺数和搅拌弗劳德数。另外,搅拌桨直径d与管式反应器内径D根据管式搅拌反应器的结构设计得出,在本试验中为定量,且,在本试验中比值为常数值,拟合函数关系式可以简化为式(7)。

将试验数据代入式(7)中,对试验数据进行多元线性回归分析拟合,得到式(8)。

式(8)适用条件如下:Fr为0.006~0.22、通气流量为0.8~1.6 m3/h、液含量为0.5~0.74 之间的新型管式搅拌反应器。拟合结果中的R2即为决定系数(coefficient of determination,COD),R2与修正R2的值极为接近,且均接近于1,拟合程度良好。回归统计表见表3。

表3 回归统计表Table 3 Regression statistical table

通过计算拟合的体积传质系数与试验值进行比较,得到图7。由图7 可以发现,相对误差基本控制在25%以内,认为计算所得的拟合公式与试验值的吻合度较高[20]。本研究结论为新型管式搅拌反应器在实际中的应用提供参考。

图7 kLa 计算值与试验值对比Fig.7 Comparison of calculated and experimental kLa values

3 结论

本研究采用稳态亚硫酸盐法研究新型管式搅拌反应器气液传质性能,考察了不同搅拌弗劳德数Fr、通气流量Q和液含量ε的条件下体积传质系数kLa的变化,并在试验结果的基础上得到以下结论。

1)从搅拌桨叶上通入气体,可有效增强kLa,新型管式搅拌反应器在Fr≤0.054时kLa大于传统管式反应器的值(最大提升约2 倍)。

2)在试验条件下,当新型管式搅拌反应器的Fr≤0.096 时,ε=0.5 气液传质速率最高;在Fr≥0.15时,ε=0.74 气液传质效果最好;反应器在Q=1.6 m3·h-1、ε=0.74、Fr=0.22 时,kLa最大为0.032 4 s-1;随着反应器Fr升高至0.054,搅拌桨后方有气穴生成,使得气液接触面积降低,kLa增速变缓或下降。

3)对试验条件下反应器内的ε、Fr、Q与kLa的关系进行分析,得到新型管式反应器kLa的无量纲关联式(符号说明同前文),且与试验值拟合结果良好。