汽车厂涂装废水处理工艺设计研究

2024-03-14漆文岗

漆文岗

(兰州生产力促进中心/兰州科技评估中心,甘肃 兰州 730000)

0 引言

近年来,我国汽车产业实现了跨越式发展,规模不断扩大,给人们的出行带来了极大的便捷[1]。在享受汽车工业快速发展带来的好处的同时,人们也面临着严峻的环境问题[2]。在汽车的生产制造过程中,会产生大量的高浓度污水[3-5]。如果未经处理直接排放到环境中,不仅会直接污染城区的饮用水,还会对下游河流的农作物和人民生活带来严重危害。人类和生物赖以生存的生态环境日益受到威胁[6]。

汽车涂装是生产汽车过程中不可或缺的工艺,与汽车的外观以及使用寿命有关。相对于汽车生产的其他过程,汽车涂装过程导致的环境污染问题较为突出[7-8]。该过程主要产生两大类废水:一是车身涂装废水,二是发动机乳化油废水[9]。涂装废水由磷化废水、电泳废水、喷漆废水等组成。脱脂、磷化等表面处理过程会产生含有乳化油、表面活性剂、磷酸盐、重金属离子等的磷化废水[10]。电泳和喷漆废水是在清洗附着在涂料上的浮漆和罐液过程中产生的,其成分包含水溶性树脂、颜料、填料、助溶剂等[11-13]。总悬浮物SS(Suspended Solids)、化学需氧量COD(Chemical Oxygen Demand)、磷酸盐、表面活性剂、有机溶剂、油漆、颜料、涂料、石油类是涂装废水的主要污染物,通常COD 较高[14]。有的污水中可能还含有重金属,比如大件磷化废水,若未经处理直接排放将会严重污染受纳水体,甚至污染地下水。

涂装污水处理方法主要有液-固分离或液-液分离,包括絮凝沉淀法,上浮分离处理,实际上涂装污水通常通过组合几种方法来综合处理[15-16]。目前,国内外处理方法主要分为单纯物化法、物化-生化组合法。虽然物化处理方法简单、投资少、占地面积小,但基于汽车涂装废水往往污染物浓度高、可生化性较差的特点仅仅使用物化法出水往往不理想,难以达标[17]。随着排放标准的日益严格,采用物化-生化法进行处理涂装废水将成为主流方法。此法的主要机理是经过物化法预处理,获得平衡稳定、污染负荷低的水质,然后通过生化法去除废水中的大部分有机物,达到水质达标,出水稳定的效果[18]。实践证明,物化-生化方法是处理汽车涂装废水非常有效的一种手段。

文章以湖南省长沙市某汽车厂涂装生产车间为例,总计全年产生65.7万t的工业废水,浓度高且成分复杂,若未经妥善处理直接排放将带来严峻的环境问题。设计旨在通过高效稳定、经济可行的技术手段将高浓度涂装废水降解达标,三分之二的出水直接排放到城市污水处理厂进行后续处理,而三分之一的水进行循环利用,有效节约了水资源。

1 废水处理工艺设计

1.1 设计依据

此设计废水处理站总水量为1 800 m3/d(75 m3/h),回用的水量为600 m3/d(25 m3/h)。对站内废水处理构筑物和必要的附属建筑物进行工艺设计,主要包括格栅、混凝池、斜管沉淀池、序批式活性污泥法SBR 反应池(Sequencing Batch Reactor Activated Sludge Process)、污泥池等构筑物。本设计的进水水质设计参数见表1。

表1 涂装废水进水水质表 单位:mg/L(pH 除外)

1.2 设计原则

(1)可操作性强。尽量将结构组合起来,减少占地面积,达到管理简单、操作方便的目的。

(2)处理效果好。根据本项目污水排放的实际情况,在考虑操作灵活性的同时,选用成熟、可靠、高效、先进的工艺和设备。同时考虑处理效果、长期连续运行情况,出水水质达标情况等因素。

(3)经济可行。通过综合考虑投资和运营成本,节省工程投资,实现经济、社会和环境效益的最大化。

1.3 工艺比选

目前物化-生化组合法主要包括以下几种工艺:

(1)混凝沉淀-Fenton 化学氧化法:该工艺对于组分复杂、难生物降解的喷漆废水效果良好[19]。由于H2O2具有强氧化性和腐蚀性,易存在安全隐患。同时使用费用高,此法仅适合于处理量小、浓度低的废水[20]。因此,在实际生产中混凝-化学氧化工艺的实用性并不高。

(2)混凝(Fenton)沉淀-混凝(聚氯化铝PAC(Poly Aluminium Chloride)、聚丙烯酰胺PAM(Polyacrylamide))气浮-砂滤-碳滤:此工艺对重金属、SS、油的去除效率均超过90%,对COD 的去除率达到80%以上[21]。在节省加药量、减少污泥产量方面都具有很大的优势。并且,此法既可以拥有稳定达标的出水水质,又可以减少运行费用。虽然目前应用不广泛,但从技术和经济角度来看都是合理可行的。

(3)混凝气浮(石灰+PAC(混凝剂)+PAM(助凝剂))-水解酸化-生物接触氧化法:该工艺具有较普遍的应用价值是因为其高效经济、简单易操作、无二次污染[22]。但由于生物接触池滤料易破损、堵塞,并且二沉池出水中常含有脱落的生物膜的影响,降低了出水水质。

(4)混凝气浮-加压生化(铝盐和钙盐除磷)处理:该工艺具有COD 去除率高、除磷效果明显、水力停留时间短、工艺流程简单等特点,适用于处理高浓度喷漆废水。该加压生物反应器远远优于传统好氧生物法,在微生物质量浓度、活性、有机物降解速率等方面尤其明显。然而,低浓度有机废水的处理效果并不显著。

(5)气浮(氯化铝及烧碱-生化法,A2/O,Anaerobic-Anoxic-Oxic):通过气浮预处理,可大大提高COD的去除率,同时大大减轻后续生化处理系统的负荷,为达到最终的排水标准提供有利条件。该技术处理效果稳定,抗冲击,占地少,消耗低,效率高,管理方便,维护简单。为处理典型涂料生产综合废水提供了一种合理有效的解决方案。但其需要混合大量生活污水提高水质的可生化性,在考虑生活污水的情况下适用。

(6)SBR生化降解-物化混凝法:SBR工艺简单,能同时脱氮除磷,处理效率高。另外,还具有抗有机负荷能力强、泥龄短、活性高的优点,能够良好地适应水质水量的波动。出水水质往往可达到设计的要求和效果。

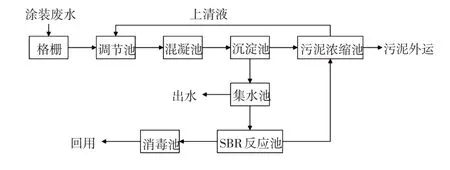

该工程生产废水合计1 800 m3/d,由新建污水处理站处理。根据进水水质分析,污染物主要是磷、有机污染物和悬浮物。此外,还含有少量的表面活性剂LAS(Linear Alklybezene Sulfonates)、油脂、氨氮等污染物。根据本项目涂装混合废水的特点,采用物化与生化相结合的方法进行处理。物化法以混凝沉淀为主要工艺,生化法采用SBR 工艺。污水处理站设计中的磷化废水、电泳废水、喷漆废水等高浓度有机废水经预处理后达到《污水综合排放标准》(GB 8978—1996)(见表2)的三级标准(具体设计参数见表3)。大部分出水通过城市管网进入城市污水处理厂进行处理。其他需回用的污水再经SBR生化处理和消毒工艺处理,出水水质达到《污水综合排放标准》(GB 8978—1996)一级标准,最大限度地减少对周边环境的影响,确保污水站周边环境质量,具体设计参数见表4。由于食堂污水和生活污水的污染物浓度低于《污水综合排放标准》(GB 8978—1996)的三级标准,直接排放到城市污水厂进行后续处理。工艺流程图如图1所示。

图1 汽车厂涂装废水处理工艺流程图

表2 《污水综合排放标准》(G B 8978—1996)一级标准表 单位:mg/L(pH 除外)

表3 混凝沉淀后废水出水水质表 单位:mg/L(pH 除外)

表4 回用废水出水水质表 单位:mg/L(pH 除外)

该设计采用一道格栅,布置在调节池前,形状为矩形。主要采用人工清渣的方式来清除可能堵塞水泵机组及管道阀门的粗悬浮物。由于车间产生的污水种类繁多,为了保证管渠和构筑物的正常工作,不受污水高峰流量或浓度变化的影响,在废水处理设施之前设置调节池,方便后续构筑物更好地发挥自身作用。设计采用空气搅拌调节池(矩形),空气用量为1.5~3 m3/(m2·h)。设计采用平折板絮凝池,设置1 座,在助凝剂的作用下使乳化油、磷酸盐、颜料等聚集成有明显沉淀性能的絮凝体。在设计中,使用一个为水流向上的异向流斜管沉淀池[20]用于固液分离,上清水进入集水池,而污泥进入污泥浓缩池进行处理。SBR处理污水的机理与普通活性污泥法完全相同。不同的是,废水不是按顺序通过各个处理反应池,而是按时间顺序直接排入单个反应池,依次进行进水、反应、沉淀、出水和待机五个基本过程[21],循环反复。故而不再单独配备处理活性污泥的装置[22]。综上所述,设计采用能同时脱氮除磷、稳定易操作的SBR生化处理法来处理回用污水。设计中主要涉及的污泥主要为斜管沉淀池、SBR 反应池内产生的剩余污泥。为了去除污泥颗粒间的间隙水,减少污泥体积,方便后续处理,进行污泥浓缩非常必要。本设计是根据污泥性质和经济性方面,选取重力浓缩法[23]。由于本次设计污泥量较小,选用间歇式重力浓缩池,每天注入一次泥。从消毒药品的价格、效果以及设备等方面考虑,本设计采用加氯消毒。构筑物具体参数见表5。

表5 主要构筑物一览表

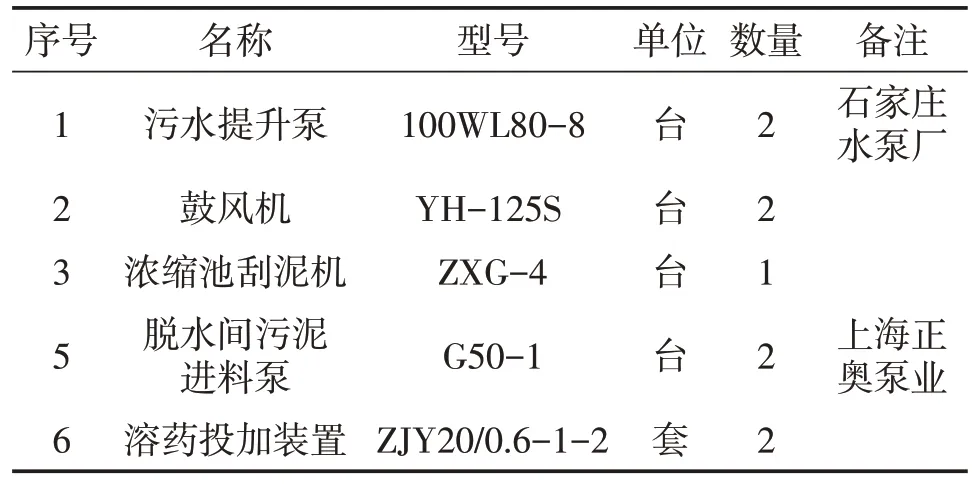

除了考虑废水、污泥处理主要结构外,本设计还考虑了绿化空间、机修间、变电站等必要的附属建筑物。为降低能耗,保证处理效果,还应设置集中控制室和单独的仪表室,监测进出水流量、浓度及污泥浓度。建造一个独立的变电站,其中有2 台主变压器,由一个35 kW电源供电,两回路进线。当一台设备出现故障时,另一台替代使用,可保供75%的电量。为了将防爆报警及消防装置与废水处理区隔离,将其安装在污泥处理区。根据一般地质条件考虑地基承载力和处理区内地下水位。主要处理结构为钢筋混凝土结构,沼气储罐为钢结构,辅助建筑为砖混结构,未考虑抗震设防。各设备及构筑物具体参数见表5、表6。

表6 主要设备一览表

2 工程处理效果及经济分析

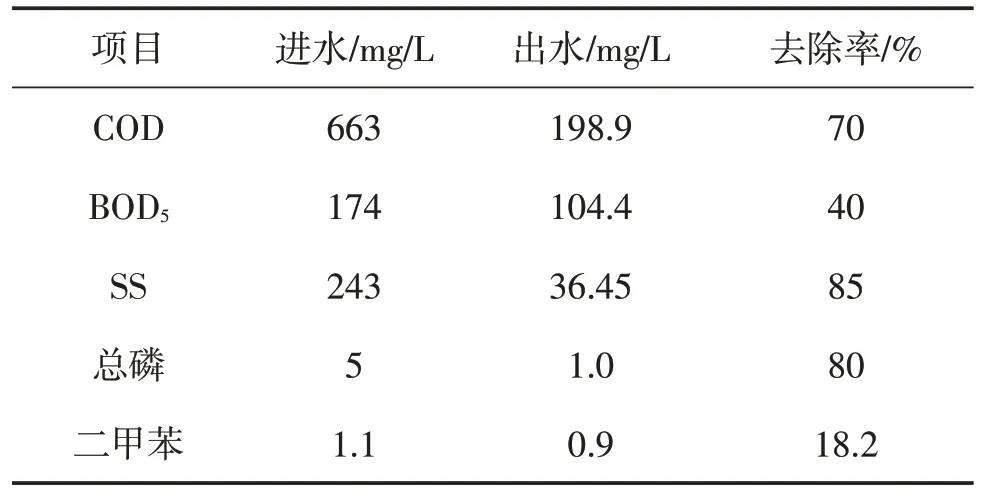

结合汽车厂的实际废水排放情况(表1),在未经处理前的进水口处,石油类的浓度≤5.0 mg/L,已达到排放标准。而经过处理,pH、SS 和二甲苯均容易达到排放要求。因此,对该废水是以监测COD、BOD5和总磷项目为主。从表7的数据可以看出,经过混凝沉淀物化处理后,出水口处的COD 浓度为198.9 mg/L,去除率达到70%;BOD5浓度为104.4 mg/L,去除率为40%;总磷浓度为1.0 mg/L,去除率为80%;SS 浓度为36.45 mg/L,已经达到《污水综合排放标准》(GB 8978—1996)一级排放标准要求;二甲苯浓度为0.9 mg/L,去除率为18.2%。而经过生化处理后(表8),出水口处的COD 浓度为21.88 mg/L,去除率为96.7%;BOD5浓度为20.88 mg/L,去除率为88%;总磷浓度为0.41 mg/L,去除率为91.8%;二甲苯浓度为0.39 mg/L,去除率为64.5%。综合可知,本工艺经过物化处理系统以及生化处理系统处理后,COD、BOD5和总磷、二甲苯、pH均达到了设计目标,效果显著,出水水质良好,优于国家标准。

表7 某汽车厂涂装废水混凝沉淀处理后监测结果

表8 某汽车厂涂装废水生化处理后监测结果

经过3个月试运行,废水处理量为75 m3/h,回用的水量为25 m3/h,即三分之一的处理水可以进行循环回用,有效地节约了水资源。该工艺主要运行成本包括电费、药剂费、人工费、自来水费、压缩空气费等5个方面,见表9。以水量1 800 m3/d计算,运行成本为3.06元/m3。

表9 涂装废水处理工程试运行费用

3 结论

文章根据该汽车厂汽车涂装废水的性质,对工艺进行选比优化,设计和介绍了具体工艺流程、运行效果,并对试运行阶段的费用进行了经济分析。本工艺可减少对生化系统的影响,降低涂装废水综合处理的难度。经过物化+生化处理系统,废水出水水质符合国家污水综合排放三级标准,回用废水可达到《污水综合排放标准》(GB 8978—1996)中的一级排放标准,用于生产和回用。它不仅节约了水资源,而且保证了生产的正常有序运行。结果表明,该工艺具有运行稳定、水质优良的特点,同时运行成本低,能产生良好的环境效益和社会效益。该工程未来应结合实际情况合理控制化学药剂的使用量,进一步降低处理成本,确保处理系统稳定运行。