催化裂化催化剂生产装置高压喷雾设备的优化*

2024-01-09闫俊杰李弘扬杨年青李小伟

□ 闫俊杰 □ 李弘扬 □ 杨 玺 □ 杨年青 □ 高 科 □ 陈 震 □ 李小伟

中国石化催化剂有限公司长岭分公司 湖南岳阳 414000

1 优化背景

催化裂化是石油炼制的核心工艺之一,是炼厂中最重要的重油轻质化及获取经济效益的手段。催化裂化催化剂是全球消耗量最大的炼油催化剂。全球主要的催化裂化催化剂供应商总生产能力约为110万t/a,我国催化裂化催化剂产能达到45万t/a。催化裂化催化剂行业竞争激烈,优质的产品是提升企业全球竞争力的主要措施之一。

喷雾干燥成型是催化裂化催化剂生产的最后流程,通过高压喷雾干燥和气流分级过程,生产出合格的催化裂化催化剂成品。喷雾干燥成型使用的高压喷雾设备包括柱塞高压泵和气流分级机。柱塞高压泵将来自系统的浆液物料增压至10 MPa~20 MPa,然后经过喷枪喷出,分裂为细小雾滴,通过气流分级机干燥分级,生产出粒度分布合格的粉末状催化裂化催化剂产品。

笔者以柱塞高压泵和气流分级机为例,介绍石油化工行业催化裂化催化剂生产装置高压喷雾设备的优化,具体柱塞高压泵盘根、柱塞的改造,气流分级机轴承箱压盖、轴封、轴承选型的改进。通过优化,降低高压喷雾设备的故障率,提高运行率、生产效率、产品质量,解决了高压喷雾设备长周期运行存在的瓶颈问题。

2 催化裂化催化剂制备流程

催化裂化催化剂生产中,将水玻璃、硅铝胶、导向剂等原材料通过合成、晶化等一系列工序,制成粉状催化裂化催化剂成品。催化裂化催化剂制备流程包含分子筛制备单元和催化剂制备单元两部分,如图1所示。绿色为分子筛制备单元流程,蓝色为催化剂制备单元流程。喷雾干燥成型是催化裂化催化剂生产的最后流程,通过高压喷雾干燥和气流分级过程,生产出合格的催化裂化催化剂成品。喷雾干燥成型使用的高压喷雾设备包括柱塞高压泵和气流分级机。柱塞高压泵将来自系统的浆液物料增压至10 MPa~20 MPa,然后经过喷枪喷出,分裂为细小雾滴,通过气流分级机干燥分级。从催化裂化催化剂制备流程可以看出,柱塞高压泵和气流分级机是催化裂化催化剂制备流程的关键设备,设备安全稳定长周期运行是保证催化裂化催化剂生产装置安全生产的基础。

图1 催化裂化催化剂制备流程

3 高压喷雾设备

3.1 柱塞高压泵

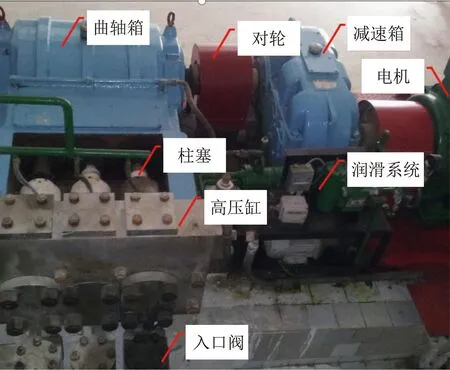

柱塞高压泵由控制系统、减速传动部分、动力端、液力端等部分组成。柱塞高压泵现场如图2所示。液力端由缸体、柱塞、吸入阀、排出阀等部件组成。缸体由316L不锈钢块锻造而成,设有三个柱塞孔。柱塞由不锈钢或陶瓷制造,通过连杆带动。采用填料密封,防止液体泄漏和空气渗入。

图2 柱塞高压泵现场

柱塞高压泵工作时,电机通过减速箱带动曲轴作回转运动,曲轴通过连杆带动柱塞作往复运动,传动机构将电机的回转运动转换为柱塞的往复运动。

当柱塞作往复运动时,在泵腔内循环产生低压及高压,将物料吸入及排出。

3.2 气流分级机

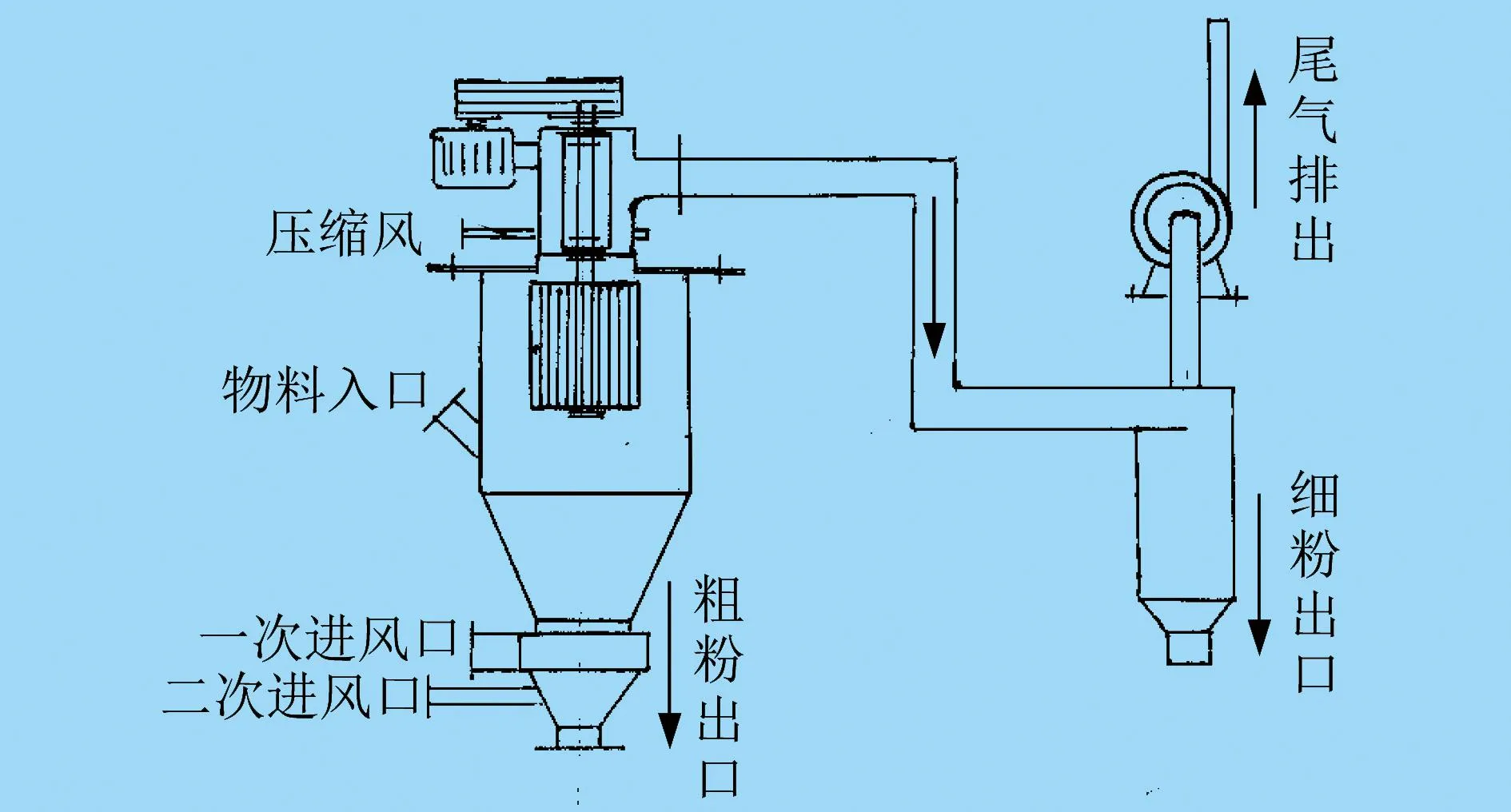

气流分级机由电机、内置轴承箱、分级轮等组成,气流分级机原理如图3所示。

图3 气流分级机原理

气流分级机工作时,气体由进风口进入气流分级机内,形成旋转气流,沿筒体上升,在气流分级机内部形成稳定、均匀的离心力场。高压喷雾后的物料借助重力进入气流分级机内,与上升的气流充分接触,同时在离心力场的作用下被充分甩开。物料中的粗颗粒受到的离心力大于气体对颗粒的拽力,被甩至器壁,并沿器壁滑落而下,从粗粉出口排出。物料中的细颗粒受到的离心力小于气体对颗粒的拽力,随气流上升进入细粉尾气管道,经旋风分离器后回收利用,尾气经引风机排放。

4 柱塞高压泵优化

4.1 存在的问题

柱塞高压泵运行中频繁出现盘根漏料、柱塞损坏等问题,造成故障率高、质量波动大,严重制约了生产的正常进行。

4.2 原因分析

原盘根为整卷混纺纤维浸四氟盘根,每次检修更换盘根需要维修人员手工切割。由于维修人员技能水平参差不齐、检修强度高,经常出现切割后盘根长短不一、切口角度不一致等问题,导致盘根寿命缩短。混纺纤维材质较软,使用中易造成较硬的物料带入盘根内,加速柱塞磨损。每次安装时需要维修人员进行预压,安装难度大、强度高。盘根偏长会造成盘根安装后排列不齐,安装质量降低。盘根偏短及切口不一致会造成接口处密封效果差。

原柱塞为金属柱塞,材质为2Cr13钢或316L不锈钢。2Cr13钢材质柱塞表面硬度高、耐腐蚀性差,316L不锈钢材质柱塞耐腐蚀性强、表面硬度较低。催化裂化催化剂物料酸碱值低,并且含氯离子,使用2Cr13钢材质柱塞表面短时间内会被腐蚀,造成柱塞漏料。使用316L不锈钢材质柱塞表面短时间会被磨出沟槽,造成柱塞泄漏。2Cr13钢材质柱塞使用寿命为一个月,316L不锈钢材质柱塞使用寿命不到两个月。

4.3 优化

针对柱塞高压泵泄漏原因,对盘根和柱塞进行优化。新盘根材质为芳纶浸四氟,并且预制为成型盘根。芳纶浸四氟材质较混纺纤维耐酸性较好、强度高,在制作过程中施加预压,有效延长盘根寿命。同时,成型盘根长短一致、切口平整,且切口处采用特殊胶水粘结,稳定性好,彻底消除了不确定因素导致盘根寿命短的情况。新旧盘根现场对比如图4所示。针对金属柱塞存在的问题,将金属柱塞改为陶瓷柱塞。陶瓷柱塞硬度高、表面光滑,可有效降低盘根泄漏频率,延长柱塞和盘根的使用寿命。新旧柱塞现场对比如图5所示。

图4 新旧盘根现场对比

图5 新旧柱塞现场对比

4.4 优化效果

经过上述两项优化,有效解决了盘根漏料频繁、柱塞使用周期短,影响产品质量的问题。盘根泄漏从每月1.25次减少至每月0.4次,柱塞平均寿命由一个月延长至八个月以上,有效降低了设备故障率,节约了维修成本,保证了催化裂化催化剂生产装置长周期稳定运行,提升了产品质量。

5 隔膜式高压泵的应用

2016年12月,笔者单位引进隔膜式高压泵,代替柱塞高压泵进行试生产。使用后无外排污水产生,降低了环保压力。使用后盘根和柱塞寿命延长至1 a以上,设备故障、维护强度、运行成本大幅降低。同时,隔膜式高压泵柱塞运行时不需要冷却,每台设备每年可节约化学水消耗量9 504 t以上,同时减少9 504 t以上的外排污水,降低了环保压力,具有广泛的应用前景。隔膜式高压泵在催化裂化催化剂生产中成功应用,是国内首次使用隔膜式高压泵对高固含量、高腐蚀性介质进行高压喷雾。隔膜式高压泵现场如图6所示。

图6 隔膜式高压泵现场

6 气流分级机优化

6.1 存在的问题

气流分级机投入运行三个月左右,就会出现轴承振动大、响声异常的问题,必须停工检修,严重影响催化裂化催化剂生产装置产能。

6.2 原因分析

对气流分级机故障轴承进行检查,发现轴承箱压盖润滑脂硬化失效,下轴承含有物料粉尘,轴承滚道磨损,游隙变大,这些是轴承振动的主要原因。

(1) 轴承箱设计存在缺陷。气流分级机轴承箱下端密封采用单面普通毛毡密封,检修过程中发现下部轴承内有物料颗粒进入。催化裂化催化剂生产过程中,气流分级机内部温度在100 ℃以上,普通毛毡密封长期在高温环境下快速失效,密封效果下降,导致润滑脂流失,催化剂颗粒进入轴承内,造成下轴承损坏。

气流分级机轴承箱立式安装,轴承采用锂基脂润滑。由于轴承箱上部没有加油孔,因此只能采用闭式轴承。轴承润滑脂在高温下黏度降低,流动性提高,上部轴承内润滑脂流失,导致轴承长期处于润滑不良状态,造成轴承损坏。

(2) 轴承选型不合理。气流分级机原设计轴承采用两个7314B角接触轴承面对面安装,同时承受径向力和轴向力。该类轴承适用于较高转速,同时承受轴向和径向载荷的场合,对安装精度有很高要求。在实际生产中,下轴承所处环境温度较高,装配难度大,装配时即使考虑热膨胀因数,仍较难精确。安装后,若轴承游隙偏大,则轴承会产生振动;若轴承游隙偏小,则轴承会在短时间内烧坏。根据气流分级机受力分析,气流分级机运行过程中只产生向下的轴向力,不会产生双向轴向力,单个角接触轴承完全可以解决设备轴向力问题。

6.3 优化

针对气流分级机故障率高的情况,对轴承箱和上轴承选型进行优化。

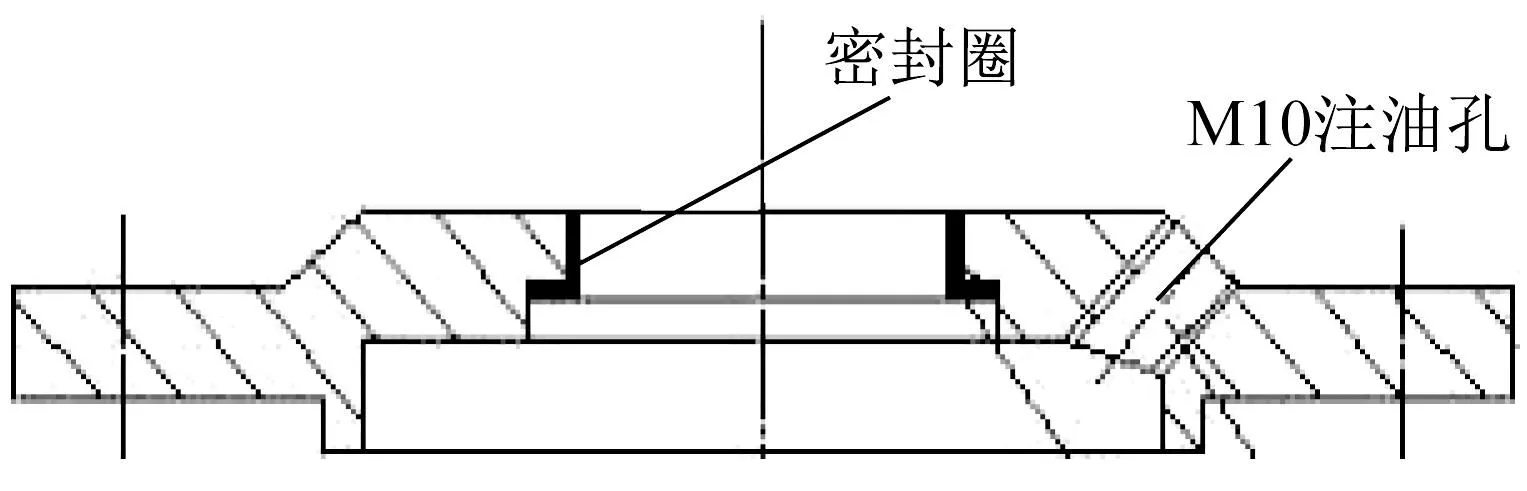

轴承箱优化包括两个方面。一是通过重新加工下轴承压盖,将下部密封改为双向密封。上层采用耐高温胶骨架油封,防止润滑脂向下流失。下层采用耐高温毛毡密封,防止分子筛颗粒进入下轴承滚道。二是对上部轴承压盖进行优化,增加注油孔,安装油杯,并定期对上部轴承补充润滑脂。优化后的上轴承压盖如图7所示。选用两边带防尘盖的轴承,去除上部防尘盖,保留下部防尘盖,以减缓润滑脂流失。另外,由耐高温油脂代替原锂基脂。

图7 优化后上轴承压盖

对于上轴承选型优化,将上部7314B角接触轴承改为6314深沟球轴承,主要承受气流分级机运行过程中产生的径向力,同时起到在径向固定的作用。下部轴承继续使用7314B角接触轴承,承受气流轴向力和一部分径向力,安装时外圈窄边向上。深沟球轴承允许角偏差较大,能有效避免因轴承游隙过大或过小造成的轴承早期失效问题,同时安装精度要求较低。

6.4 优化效果

经过两项优化,有效解决了气流分级机故障率高的问题,设备运行周期从三个月左右延长至3 a左右,提高了设备稳定运行率和生产效率,降低了设备故障率,提升了产品产量和质量。

7 结束语

笔者以柱塞高压泵和气流分级机为例,介绍石油化工行业催化裂化催化剂生产装置高压喷雾设备的优化,包括柱塞高压泵盘根、柱塞的优化,气流分级机轴承箱压盖、轴封、轴承选型的优化。通过采用新型盘根代替普通盘根,采用陶瓷柱塞代替金属柱塞,有效解决了柱塞高压泵盘根频繁泄漏及柱塞寿命短的问题。通过在气流分级机轴承箱上部轴承压盖开注油孔并增设油杯,将下部压盖密封优化为双向密封,优化轴承选型,有效解决了气流分级机使用周期短的问题。通过优化,提高了高压喷雾设备的稳定运行率和生产效率,降低了设备故障率,提升了产品质量,消除了安全环保隐患。