建筑石膏蛋白类缓凝剂性能研究

2024-01-08周红燕

周红燕 张 耀

石膏基材料由于具有生产能耗低、可循环利用等特点,已广泛应用于墙体材料、抹灰材料及地坪材料。石膏缓凝剂是石膏使用过程中的重要添加剂。传统的缓凝剂如柠檬酸、酒石酸和糖蜜等具有掺量大、缓凝作用有限、对石膏制品强度影响大的特点,而且适应性差[1]。蛋白类缓凝剂掺量低、对各种石膏的适应性都较强,是当前性能最优异的石膏缓凝剂之一。相较于缓凝剂的复配,有关蛋白类石膏缓凝剂的研究略显匮乏[2]。本文通过研究自制水解植物蛋白石膏缓凝剂与国产、进口蛋白类缓凝剂对石膏性能的影响,为国产石膏缓凝剂的改性、研发和应用提供一些建议。

1 实验原材料与研究内容

1.1 原材料

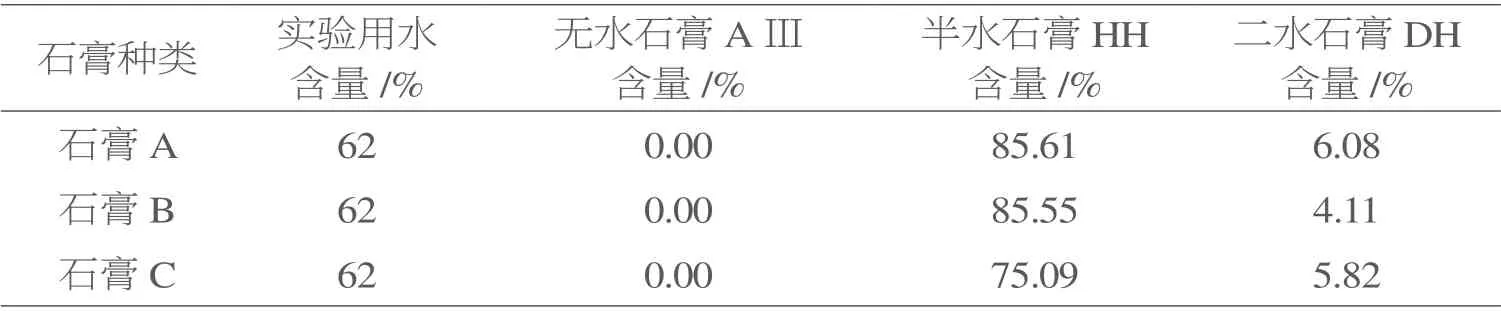

本实验原材料主要为石膏与石膏缓凝剂,其中,石膏用长兴脱硫石膏(以下简称石膏A)、进口脱硫石膏(以下简称石膏B)和新洋丰磷石膏(以下简称石膏C),石膏三相成分实验结果见表1;石膏缓凝剂用实验室自配水解植物蛋白缓凝剂(以下简称缓凝剂A)、进口Plast Retard PE缓凝剂(以下简称缓凝剂B)和苏州新邦SG-12缓凝剂(以下简称缓凝剂C)。

表1 3 种石膏的三相测定值

1.2 研究内容

以缓凝剂B 和C 两种蛋白类石膏缓凝剂为参照,重点研究缓凝剂A 在不同掺量下对3 种石膏的性能影响,同时研究对不同石膏的缓凝效果影响及强度发展随掺量变化的大致规律。通过使用I-Cal 8000 HPC 高精度水泥等温量热仪、D8-Foucs X 射线粉晶衍射仪、电导率测定仪分析典型掺量的测试试样,探讨缓凝剂的缓凝机理。

2 实验结果与分析

2.1 缓凝剂掺量变化对不同石膏的缓凝时间影响

取缓凝剂A、B、C 按石膏用量的0.04%、0.08%、0.12% 和0.16% 分别掺入石膏A、石膏B、石膏C 中。石膏用量为200 g,手动搅拌2 min。

2.1.1 对石膏A缓凝时间的影响

按实验方法研究3 种缓凝剂的不同掺量对脱硫石膏A 初凝时间的影响。通过实验发现,在0.04%掺量时,缓凝剂A 和缓凝剂C 相比空白组(未添加缓凝剂的对照组)的缓凝时间分别延长8 和10 min,而缓凝剂B 则延长77 min。在此区间内,缓凝剂A 与缓凝剂C 增长幅度并不明显,而缓凝剂B 增长幅度明显。相比0.04%的掺量,0.08%掺量时缓凝剂A 和缓凝剂C 时的缓凝时间分别延长26 和6 min,而缓凝剂B 则延长了63 min。在此区间内,缓凝剂A 与缓凝剂C 的增长幅度仍不明显,缓凝剂B 保持匀速增长。

相 比0.08% 的 掺 量,0.12% 掺量时缓凝剂A 延长57 min,增长率14.25 min/0.01%; 缓 凝 剂C 延长19 min,增长率4.75 min/0.01%;缓凝剂B延长56 min,增长率14.00 min/0.01%。

相 比0.12% 的 掺 量,0.16% 掺量时缓凝剂A 延长112 min,增长率28.00 min/0.01%;缓凝剂C则延长31 min,增长率19.75/0.01%;缓凝剂B 则延长88 min,增长率22.00 min/0.01%。

缓凝剂A 与缓凝剂C 在此区间增长率都有所提升,说明缓凝剂的缓凝效果明显。

经分析可知:缓凝效果从高到低为缓凝剂B、缓凝剂A、缓凝剂C;从0.08%掺量开始,缓凝剂A 的缓凝效果明显提高;在0.16%掺量下对脱硫石膏A 的缓凝时间达到207 min。分析脱硫石膏A 的石膏三相可知,该石膏二水石膏含量偏高,实验也证实在不加缓凝剂的情况下,其初凝时间只有4 min,且只有在0.12%掺量以上缓凝剂A 和缓凝剂C 的缓凝效果才开始显现。

2.1.2 对石膏B缓凝时间的影响

实验发现,在0.04%掺量时,缓凝剂A 和缓凝剂C 相比空白组的缓凝时间分别延长7 和9 min,而缓凝剂B则延长101 min。在此区间内,缓凝剂A 与缓凝剂C 增长幅度并不明显,而缓凝剂B 增长幅度明显。相比0.04%的掺量,0.08%掺量时缓凝剂A 和缓凝剂C 的缓凝时间分别延长19 和13 min,而缓凝剂B 延长43 min。在此区间内,缓凝剂A 与缓凝剂C 增长幅度仍不明显,缓凝剂B 增长幅度略下降。相比0.08%的掺量,0.12%掺量时缓凝剂A 延长60 min,增长率15.00 min/0.01%;缓凝剂C 延长8 min,增长率2.00 min/0.01%;缓凝剂B 延长66 min,增长率16.50 min/0.01%。相比0.12%的掺量,0.16%掺量时缓凝剂A延长99 min,增长率24.75 min/0.01%;缓凝剂C延长43 min,增长率10.75 min/0.01%;缓凝剂B延长14 min,增长率3.50 min/0.01%。缓凝剂A 与缓凝剂C 在此区间增长率都有所提升,说明缓凝剂的缓凝效果逐渐明显。

分析结论:缓凝效果从高到低为缓凝剂B、A、C;从0.08%掺量开始,缓凝剂A 的缓凝效果明显提高;在0.16%掺量下对脱硫石膏A 的缓凝时间达到185 min。分析多居安脱硫石膏的石膏三相可知,该石膏二水石膏含量略高,在不加缓凝剂的情况下初凝时间为6 min,在0.12%掺量以上时缓凝剂A 和C 的效果才开始显现。

2.1.3 对石膏C缓凝时间的影响

实验发现,在0.04%掺量时缓凝剂A 和缓凝剂C 相比空白组的缓凝时间分别延长2 和15 min,缓凝剂B 仅延长27 min。在此区间内,3 种石膏的缓凝效果都不佳。相比0.04%的掺量,0.08%掺量时缓凝剂A 和缓凝剂C 的缓凝时间分别延长12 和20 min,而缓凝剂B 则延长81 min。在此区间内,缓凝剂A 与缓凝剂C 增长幅度依旧不明显,缓凝剂B 的缓凝效果开始显现。相比0.08%的掺量,0.12%掺量时缓凝剂A 延长23 min,增长率为5.75 min/0.01%; 缓 凝 剂C 延 长17 min,增长率为4.25 min/0.01%;缓 凝 剂B 延 长40 min,增 长 率10.00 min/0.01%。3 种石膏在此区间的缓凝效果增长平缓。相比0.12%的掺量,0.16%掺量时缓凝剂A 延长44 min,增长率11.00 min/0.01%;缓凝剂C 延长45 min,增长率11.25 min/0.01%;缓凝剂B 延长1 26 min,增长率31.50 min/0.01%。缓凝剂A 与缓凝剂C在此区间增长率都有所提升,说明缓凝剂的缓凝效果逐渐明显。

分析得出结论:缓凝效果为缓凝剂B >缓凝剂C≈缓凝剂A;从0.12%掺量开始,3 种石膏的缓凝效果都明显提高;0.16%掺量下的则缓凝剂A与缓凝剂C 达到施工所需缓凝时间。分析石膏C 的石膏三相可知,该石膏二水石膏含量高,在不加缓凝剂的情况下初凝时间为8 min。

综合3 种石膏的缓凝效果可知,缓凝剂A 对脱硫石膏的缓凝效果较好,在0.12%掺量时基本可以达到施工要求的90 min,但是对磷石膏的缓凝效果较差,在0.16%掺量时才达到87 min,勉强可以应用于施工;缓凝剂C 对3 种石膏的缓凝效果都比较稳定,但是都需要在0.16%掺量下达到90 min 方可用于施工;缓凝剂B 对3种石膏的缓凝效果一直保持稳定且高效,在0.04%掺量下,对脱硫石膏的缓凝时间达到90 min 可用于施工。

由表1 数据得知,石膏B 的二水石膏含量最低,3 种缓凝剂对其缓凝效果最佳,其次是石膏C 和石膏A。实验结果显示,除缓凝剂B,另外2种缓凝剂对石膏A 的缓凝效果明显优于石膏C,因此分析缓凝剂A 对脱硫石膏的适应性略优于磷石膏,但适当提高掺量也可用于磷石膏的实际应用。

对于缓凝剂B 稳定高效的性能,初步推测是由于其缓凝剂分子的低分子量决定的。单位掺量下,在石膏溶液体系内,缓凝剂B 较缓凝剂A 与缓凝剂C 分布着更多缓凝剂分子,阻止石膏晶核的成长,延迟结晶结构网的形成。缓凝剂B 的小分子作用效果更加稳定地延长了石膏的凝结时间。

2.2 缓凝剂掺量变化对不同石膏抗压强度影响

取缓凝剂A、缓凝剂B、缓凝剂C 按石膏用量的0.04%、0.08%、0.12%和0.16%分别掺入石膏A、石膏B、石膏C 中,研究缓凝剂对石膏抗折抗压强度的影响,测试石膏1 d 强度和绝干强度作为实验数据。绝干强度实验中试件在43 ℃烘箱中烘干4 d 至恒重,搅拌机搅拌时间3 min,成型模具尺寸为40 mm×40 mm×160 mm。

石膏A 抗压强度影响,可按实验方法,研究3 种缓凝剂不同掺量对脱硫石膏A 抗压强度的影响。

通过实验发现,3 种缓凝剂的1 d抗压强度和绝干抗压强度总体呈现随掺量提高而缩减的规律。相比0.04%的掺量,0.16%掺量时缓凝剂A 的1 d强度缩减1.21 MPa,损失度18%,绝干强度缩减3.20 MPa,损失度19%;缓凝剂C 的1 d 强度缩减1.58 MPa,损失度24%,绝干强度缩减3.67 MPa,损失度23%;缓凝剂B 的1 d 强度缩减1.92 MPa,损失度32%,绝干强度缩减4.08 MPa,损失度24%。

以空白组为参考,3 种缓凝剂对脱硫石膏A 的抗压强度影响排序为缓凝剂C >缓凝剂B >缓凝剂A。综合以上数据可得,缓凝剂A 对石膏A 的强度影响最小,缓凝剂B 与缓凝剂C的影响效果相近,都略大。

对石膏B 抗压强度影响,通过实验可发现,3 种缓凝剂的1 d 抗压强度以及绝干抗压强度总体也呈现随掺量提高而缩减的规律,并且与抗折强度一致。相比0.04%的掺量,0.16%掺量时缓凝剂A 的1 d 强度缩减2.66 MPa,损失度46%,绝干强度缩减3.43 MPa,损失度26%;缓凝剂C 的1 d 强度缩减2.14 MPa,损失度30%,绝干强度缩减3.19 MPa,损失度23%;缓凝剂B 的1 d 强度缩减2.06 MPa,损失度34%,绝干强度缩减4.00 MPa,损失度32%。

以空白组为参考,3 种缓凝剂对脱硫石膏A 的抗压强度影响排序为缓凝剂C >缓凝剂B >缓凝剂A。综合以上数据可得,缓凝剂C 对石膏B 的强度影响最小,缓凝剂B 与缓凝剂C的影响效果相近,都略大。

对石膏C 抗压强度影响,可通过实验,发现3 种缓凝剂的1 d 抗压强度以及绝干抗压强度总体呈现随掺量提高而缩减的规律。相比0.04%的掺量,0.16%掺量时缓凝剂A 的1 d 强度缩减2.45 MPa,损失度37%,绝干强度缩减3.15 MPa,损失度28%;缓凝剂C 的1 d 强度缩减1.44 MPa,损失度32%,绝干强度缩减5.34 MPa,损失度42%;缓凝剂B 的1 d 强度缩减3.80 MPa,损失度55%,绝干强度缩减5.34 MPa,损失度42%。

以空白组为参考,3 种缓凝剂对石膏C 的抗压影响排序为缓凝剂B >缓凝剂C >缓凝剂A。综合以上数据可得,自制石膏缓凝剂的适应性超过国产缓凝剂C,与国外进口蛋白类缓凝剂差距不大。在0.16%掺量下,对适应性较好的脱硫石膏强度损失为20%,对适应性较差的磷石膏强度损失约为40%。

2.3 相关机理的推测与分析

利用水化热分析缓凝剂宏观缓凝机理,可以利用电导仪测定导电率分析液相离子浓度推测成核机理。对空白组、缓凝剂A 进行0.08%及0.16%这2 种掺量的水化热分析,对比各自的水化热曲线与空白组发现,放热峰基本与缓凝时间对应,缓凝机理宏观表现为石膏水化速率推迟。而水化速率峰值基本不变,可以判断缓凝剂分子通过包覆作用延迟石膏水化进程,即缓凝效果的机理解释不成立。因此,自制石膏缓凝剂的缓凝机理有可能是缓凝剂分子通过阻止二水石膏晶核成长,从而达到缓凝效果[3-5]。

研究缓凝剂对石膏水化、硬化性能的作用机理,可利用X 射线衍射(X-Ray Diffraction,XRD)分析并探究缓凝剂A 对石膏水化硬化性能的影响。通过XRD 峰图与便携文档格式(Portable Document Format,PDF) 卡片对比检索物质组成,用Jade 软件计算XRD 图中的二水石膏晶粒尺寸,如表2 所示。

表2 0.08%、0.16%掺量下二水石膏晶粒尺寸

通过计算2 种掺量下二水石膏晶体的尺寸可以看出,缓凝剂起缓凝作用的同时会导致二水石膏晶粒尺寸缩小,而且基本趋势表现为缓凝效果越好晶粒尺寸缩小越明显。初步判断是由于掺入缓凝剂后溶液过饱和度提高,临界晶核数量增多,晶粒之间连接不紧密,使得石膏硬化体在宏观上表现出应用性能的差距[6]。

测定石膏缓凝剂对石膏溶液电导率的影响,可以微观角度分析缓凝剂的缓凝机理,选取0.08%、0.16%掺量下各缓凝剂A 与空白组对比。

根据溶解析晶理论分析,石膏脱水过程中电导率随时间的变化分为两个阶段:第一阶段电导率随时间的变化速率可以间接反映脱水反应的速率;第二阶段反映了流体中溶解离子的增多。

半水石膏溶解后,Ca2+和SO42-在溶液中形成过饱和溶液,当产生二水石膏晶核并不断成长与周围晶粒相互连接形成结晶结构网时,液相中离子浓度迅速降低,电导率随之突降。缓凝效果越好的缓凝剂,过饱和溶液中离子浓度越大,电导率越大[7-8]。因此,缓凝时间大致与电导率突变点相近。

3 结语

本文研究可知自制石膏缓凝剂对脱硫石膏适应性较好,在约0.12%掺量初凝时间即可显效;对磷石膏的缓凝效果较差,仅在0.16%掺量下可显效。自制石膏缓凝剂的作用机理主要是抑制二水石膏晶核的成长,延迟水化进程,即宏观表现为放热峰推迟及电导率曲线在短时间内骤降。