“双碳”目标下燃煤耦合农林生物质发电技术及应用

2024-01-04王肖祎张波赵龙生

王肖祎,张波,赵龙生

(1.东南大学建筑设计研究院有限公司,南京 210096;2.东南大学能源与环境学院,南京 210096)

近年来,我国新能源发电不断发展,燃煤机组装机容量已降低至50%以下,但截至2023年上半年,燃煤发电量占全口径发电量比例依然接近60%,煤电作为我国电力的“压舱石”,仍是我国电力供应的主要来源,且在短时间内难以改变。我国电力行业二氧化碳排放量占能源活动碳排放量超过40%,随着“30·60”“双碳”目标的提出,电力行业作为重点排放行业减排任务艰巨。

根据国际能源转型发展经验,利用可再生能源部分替代燃煤发电是降低燃煤发电碳排放的关键技术之一[1],生物质作为可再生的“零碳”能源,具有清洁、低碳、环保等优点。燃煤耦合生物质发电技术是可再生能源替代化石燃料的关键技术之一,利用生物质减少部分煤炭消耗,优化能源结构、降低碳排放的同时,保障燃煤电厂的电力供应,是实现“双碳”目标的有效方法之一。

本文总结了燃煤与农林生物质的耦合方式及国内外燃煤耦合农林生物质发电技术应用现状,分析了耦合生物质对燃煤机组的影响,提出了燃煤机组耦合农林生物质发电技术的发展建议。

1 燃煤耦合生物质发电技术概述

目前,燃煤机组耦合农林生物质发电主要有三种技术方案,分别是直燃耦合、间接耦合和并联耦合[2-4]。

1.1 直燃耦合

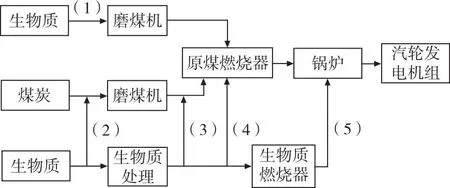

直燃耦合是将生物质与燃煤直接混合进入炉膛燃烧,目前主要有5种技术方案,分别是:(1)原磨煤机耦合方案,(2)生物质与煤预混合耦合方案,(3)送粉管道耦合方案,(4)原煤燃烧器耦合方案,(5)独立生物质燃烧器耦合方案[6]。如图1所示,不同方案区别在于生物质与煤混合的位置不同。

图1 直燃耦合工艺路线

方案(1)是利用锅炉原有的磨煤机,将生物质研磨后送入原有的锅炉燃烧器进行耦合发电。方案(2)是将生物质和煤按照一定的比例进行预混,然后利用原有的输煤管道和磨煤机混合研磨后输送至原有燃烧器。方案(1)和方案(2)对原系统改造较少,改造成本低,在不进行重大设备改造的情况下,掺烧比最高可达10%,由于生物质和煤的特性不同,会对原有制粉系统效率产生影响[2]。方案(3)是为生物质配置单独的处理系统,将研磨后的生物质喷入煤粉管道与煤粉共同进入原有燃烧器进行耦合。方案(4)是将研磨后的生物质直接喷入原有燃烧器进行耦合。方案(3)和方案(4)位增设了生物质处理系统,投资相对较高,掺烧比可提升至20%,但可能产生生物质堵塞煤粉输送管道等问题。方案(5)为生物质配置独立燃烧器,生物质经过独立的预处理、管道进入生物质燃烧器后再进入锅炉炉膛进行耦合发电,此方案燃料适应性好,掺烧比例高,但改造成本也最高。直燃耦合不同技术方案对比详见表1。

表1 直燃耦合不同技术方案对比表

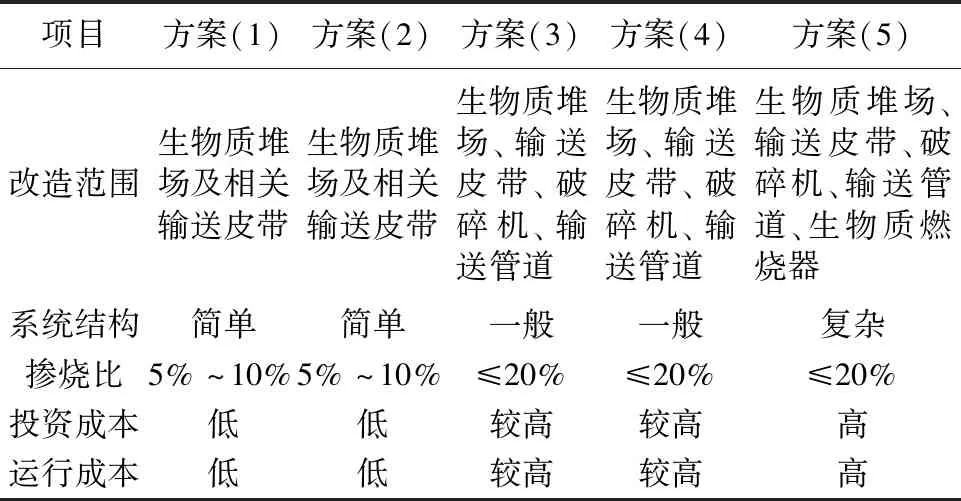

1.2 间接耦合

间接耦合是将生物质在专用设备中气化或热解产生可燃气体,将可燃气体送至燃煤锅炉专用燃烧器中,间接耦合系统如图2所示。

图2 间接耦合工艺路线

这种处理机制中,需增加生物质气化炉或热解炉,将生物质转化为可燃气体,配合相应的燃烧器在锅炉中燃烧。间接耦合优势是最大程度上降低了直燃耦合中污渍以及腐蚀等问题产生的影响,但此方法系统较复杂,投资较高,过高的掺烧比会造成进入锅炉中的钾含量升高,影响催化剂活性,因此,生物质耦合比例建议控制在10%以内[7]。间接耦合的核心设备是气化炉或热解炉,采用独立的气化热解和燃烧器,燃料适应性强,实现了生物质和煤的灰渣分离,但改造成本与直燃耦合相比较高。

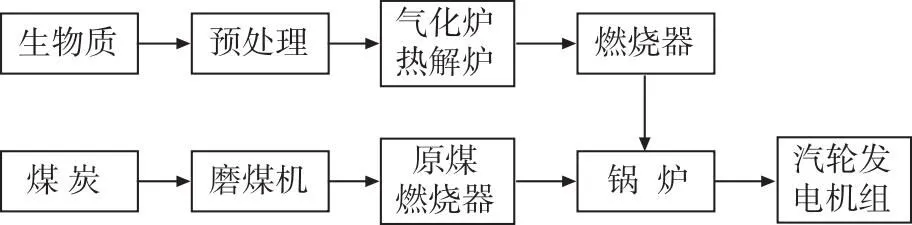

1.3 并联耦合

并联耦合是在已有燃煤锅炉附近建构独立的生物质燃烧锅炉,产生的蒸汽和燃煤锅炉产生的蒸汽一同进入汽轮机完成发电[2,4-5],如图3所示。这种技术处理机制最大的优势是生物质可100%耦合,对生物质燃料的适应性强,原有燃煤锅炉不受影响,缺点是投资成本最高,需要增设完整的生物质锅炉和管道系统。由于用于耦合的生物质热力系统参数较低,发电效率低于间接耦合发电。

图3 并联耦合工艺路线

1.4 方案比较

燃煤耦合农林生物质发电项目三种技术方案比较如表2所示,可以看出:直燃耦合改造成本最低,适用于含Na、K较少的生物质原料;间接耦合改造成本略高,但燃料适应性广;并联耦合系统复杂,改造和维护成本最高,且对生物质热值要求高。对于耦合系统方案,需要综合考虑原料特性、改造成本、政策补贴等各方面因素进行选择。

表2 燃煤耦合农林生物质发电技术路线对比[2,7-8]

2 耦合生物质发电对燃煤机组的影响

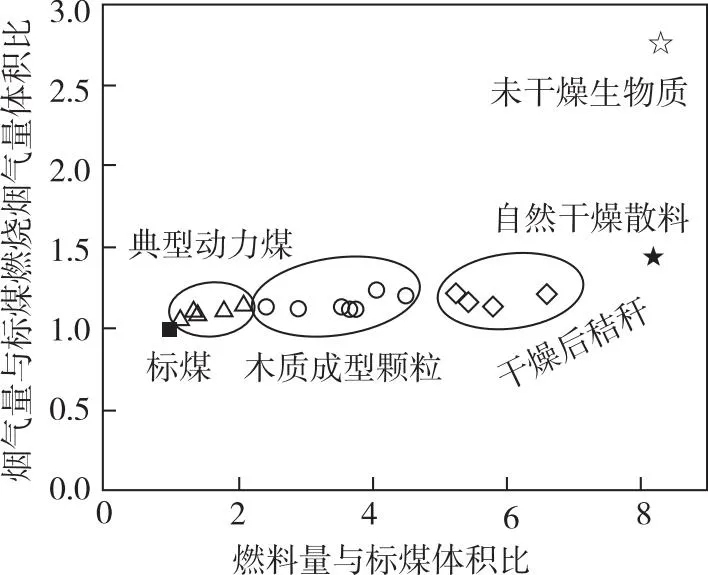

与煤炭相比,生物质燃料单位热值较低,与燃煤耦合后会造成燃料体积变化,另外,生物质由于含氧量较高,掺烧后会出现烟气量变化的情况。耦合发电会对燃料运输存储以及受热面安全等方面产生不同程度的影响。如图4所示,不同形式的生物质燃料单位热值体积都要高于典型动力煤,且自然干燥散料和未干燥生物质燃烧产生的烟气量会明显增加[2]。

图4 生物质替代单位热值动力煤燃料体积和烟气量变化

在同等热值下,干燥后的生物质体积约为标煤的4倍,也就是说掺烧比越大,原有燃料运输和破碎系统的负担越重。自然干燥和未干燥的生物质由于烟气量增多,从而影响原燃煤锅炉受热面。图4可以看出,成型生物质颗粒与普通动力煤的特性差距较小,对原燃煤锅炉影响较小,为提高掺烧比例,应优先选用成型生物质燃料。

相关技术研究表明,掺烧生物质会使锅炉炉膛温度小幅降低,对主燃烧区影响较大,对空气预热器入口烟气温度影响较小,掺烧生物质后锅炉烟气中SO2浓度略有上升,NOx浓度略有降低[9]。

对不同直燃耦合技术路线的模拟研究表明,生物质掺烧会使锅炉排烟温度上升、热效率降低、厂用电增加、标煤耗增加,且与掺烧比有正相关性,但CO2排放量随掺烧比上升而降低[10]。

间接耦合和并联耦合采用了独立的燃料处理系统,不会对原有制粉和燃烧系统造成显著影响。生物质特别是含有钾、钠等碱金属的秸秆,会导致锅炉受热面腐蚀和催化剂中毒等问题,大比例混合时应避免采用秸秆作为燃料。

3 国内外燃煤耦合农林生物质发电技术应用情况

3.1 国外燃煤耦合生物质发电技术应用情况

欧洲是开展燃煤耦合生物质发电技术最成熟的地区。上个世纪90年代起,欧洲就开始了燃煤耦合生物质发电相关研究和实践。由于直燃耦合具有改造维护成本低、系统简单等优点,欧洲国家大多采用直燃耦合的方式。

荷兰从1993年就开始燃煤耦合生物质发电的相关试验研究,并开展了相关示范项目,目前有超过40%的燃煤电厂使用燃煤耦合生物质发电或热电联产[3]。英国是燃煤耦合生物质发电技术应用最多的国家,目前,英国有16座大型燃煤电厂进行了耦合生物质发电,其中有13座规模超过1 000 MW。其中,Drax作为英国最大的燃煤耦合生物质发电厂,从2004年开始经过多次改造,现有6台660 MW机组均可实现100%掺烧比[2]。芬兰地广人稀,多为中小型流化床机组,大型火力发电机组较少。由于流化床机组燃料适应性较广,只需对锅炉上料系统进行简单改造即可耦合,因此芬兰燃煤耦合生物质发电机组较多,多为直燃耦合,Lahti Energia Oy、Vaas Vaskiluodon等电厂采用气化耦合。德国目前没有国家政策支持燃煤耦合生物质发电,有部分大型燃煤电厂耦合农林生物质,但耦合比例均较低。丹麦与荷兰相似均为北欧国家,多为小型燃煤耦合生物质电厂。

除欧洲外,美国在20世纪90年代也经历过燃煤耦合生物质发电项目的研究和示范,先后在50余家燃煤电厂开展过耦合发电,但比例一般都在10%以下。从美国的电力结构来看,燃煤发电所占比例逐渐下降,现已下降至20%。由于耦合生物质发电经济性较差,且没有统一激励政策,美国生物质发电量从2014年开始逐年下降。

亚洲国家中,日本有12个电厂18台机组实现了耦合生物质发电,但掺烧量较低,均在5%以下,韩国也曾采用直燃耦合的方式进行改造。但日韩生物质资源匮乏,主要依赖东南亚生物质进口,受国际影响较大。

3.2 我国燃煤耦合生物质发电技术应用情况

我国从2004年就开始了大型煤粉炉耦合生物质相关实践,华电十里泉发电厂是最早开展耦合生物质发电的大型火力发电厂,该项目引入丹麦BWE公司独立喷燃技术,煤粉炉采用直燃耦合方式,配置了独立破碎机和生物质燃烧器,设计掺烧比为20%,主要掺烧原料为秸秆[11],项目投运初期生物质价格较低且有补贴,取得了一定的经济效益,但由于后续扶持政策向生物质直燃电厂倾斜,且生物质价格升高,导致掺烧经济性较差,现已停止运行。2010年,国电宝鸡第二发电厂采用西安交大提出的成型生物质掺烧技术,采用预混合耦合的方式,只对磨煤机部分进行技改,初投资较低,该项目实施后得到了当地给予的发电小时增多政策[12]。2016年,国能长源荆门热电厂对其640 MW发电机组耦合生物质发电,采用间接耦合技术,配置流化床气化炉,采用稻壳、秸秆等生物质原料进行气化,将气化后的可燃气体送入锅炉专用燃烧器,间接耦合生物质气所发电量可与生物质直燃电厂政策上享受同等电价,该项目是目前国内唯一获得国家统一补贴的生物质耦合发电项目。

2018年,国家能源局、生态环境部下发了《关于燃煤耦合生物质发电技改试点项目建设的通知》(国能发电力〔2018〕53号),共有84个项目作为试点项目获批,涉及23个省、自治区、直辖市。但后续由于生物质价格升高、补贴退坡等原因,只有华电襄阳发电厂和大唐吉林长山热电厂完成了改造。华电襄阳发电厂600 MW机组采用间接耦合的方式,该项目生物质采用稻壳和成型生物质燃料各一半的配比,配置一座负压循环流化床(CFB)气化炉,耦合发电功率10.8 MW[13]。大唐吉林长山热电厂600 MW机组同样采用间接耦合方式,生物质采用秸秆、稻壳、废木柴等原料,采用微正压CFB气化炉,耦合功率为20 MW[14]。

2020年,随着“双碳”目标的提出,我国电力行业降低碳排放势在必行,耦合生物质发电技术是切实可行降碳手段,2021年由于结构性问题引起的动力煤价格飙升,也使得生物质耦合技术继续发展。2021年,华润贺州电厂1 000 MW机组投产,该项目掺烧成型生物质颗粒耦合发电,年掺烧生物质10万t,减少CO2排放约5.7万t。2022年,国能河北龙山发电厂、山东日照发电厂、大唐淮北发电厂相继完成600 MW燃煤机组耦合生物质发电,均采用直燃耦合技术路线。

由我国燃煤耦合生物质发电技术发展可以看出,我国最开始进行的生物质耦合采用了直燃耦合技术,后续由于生物质气化耦合所发电量可与生物质直燃发电享受同等电价,间接耦合得到了一定的发展,但随着生物质电厂补贴的退坡,“双碳”政策的提出,近年直燃耦合又成为主流。

4 燃煤耦合农林生物质发电技术展望

目前,燃煤机组仍是我国的基础电源,具有保障供电和深度调峰等重要作用,在相当长的时间内,我国不具备大规模淘汰燃煤机组条件。生物质具有资源分布广、成本低、获取便利等特点。大型燃煤机组耦合生物质发电与单独建设生物质电厂不同,可依托现有电厂场地、设施、人员等,对电厂做小规模技改,就可达到生物质优化能源结构的目的。大型燃煤机组耦合生物质发电单位投资仅为生物质电厂的20%~30%,同时由于大型燃煤机组发电效率较高,耦合生物质发电比生物质直燃发电效率高。

现阶段政策对燃煤耦合生物质发电的支持力度不大,但由于“双碳”目标的提出,大型发电集团有降碳减排的压力,煤炭价格的上升,也使得大型燃煤电站亟需转型之路,这些都推动了燃煤耦合生物质发电技术的发展。目前,国内燃煤耦合生物质发电技术尚未形成共识,生物质原料有散料、颗粒、压块等多种形态,制粉方式有利用现有磨煤机单独制粉、与煤混合制粉、独立生物质制粉系统等。总体来看直燃耦合和气化耦合在国内应用较多,但没有明确的最优方案。

为使燃煤耦合生物质发电机组进一步发展,促进我国能源结构优化,缓解燃煤机组和新能源发电相融合的矛盾,提出以下建议:

1)政策引导改造方案规模化。目前燃煤耦合生物质发电技术多样性,很多是由于补贴而建设的,脱离了补贴难以维持。大型燃煤机组分属不同集团,难以形成统一的改造计划,建议由政府引导,建立试点比选改造方式,提出可以形成规模化技改的方案。

2)高比例混燃技术升级。由于生物质体积大、热值低等特点,使得我国煤粉炉高比例掺烧生物质技术仍存在瓶颈,应加强生物质和煤混合燃烧特性基础研究,从制粉系统、生物质煤粉燃烧器、掺烧比例在线检测等方面升级混燃技术。

3)优化生物质储运管理。建立统一的生物质资源管理平台,优化生物质供应、利用、储运、调配,避免恶意竞争,使得生物质资源可以得到充分利用。

5 结语

与欧洲国家相比,我国燃煤耦合生物质发电技术起步较晚,近年由于生物质价格较高、激励政策不到位、高比例耦合技术限制等因素,使得我国燃煤耦合生物质发电技术发展较慢。

随着“双碳”目标的提出,生物质作为一种“零碳”能源与燃煤耦合发电是降低燃煤机组碳排放的关键技术之一,将在我国电力行业能源结构调整和节能降碳方面发挥重要作用。这就需要在政策上予以引导并给予一定的补贴,在关键技术上给予一定的政策扶持,推动基础研究、高比例混燃等技术发展。