面曝光3D打印机光强均匀性校正技术研究

2024-01-03荣左超王金成赖永辉

荣左超,王金成,赖永辉

(上海联泰科技股份有限公司,上海 201612)

0 引言

3D打印是一项迅速发展的新兴快速制造技术,已经广泛应用于工业[1]、医疗[2]、陶瓷[3]、微电子[4]等领域。相比其他类型的3D打印机技术,基于DLP(Digital Light Processing,数字光处理)的面曝光3D打印具有成型速度快、高表面质量、高尺寸精度的优势[5]。由于DLP光机的技术条件限制,其投影出的光强在整个打印幅面上分布并不均匀,导致不同区域的成型尺寸和表面质量有所差异[6],为此,本文提出一种面曝光3D打印机光强均匀性校正技术,以提高打印机整幅面出光的均匀性。

1 校正原理

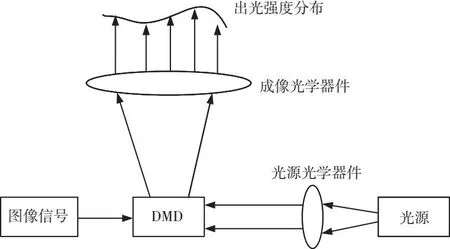

面曝光3D打印机依靠DLP光机的投影成像来将光固化树脂进行固化成型,DLP出光成型原理如图1所示。其中,投影图像具有灰度等级(通常是8位深度),DMD(Digtial Micromirror Devices,数字微镜器件)芯片[7]是一种电子输入、光学输出的微机电系统,用于接收图像信号并在外界光照射下将图像投影显示,其表面有许多小型反射镜面,每个镜面为一个像素;光源发出的光经过光源光学器件整形后照射到DMD芯片上,DMD根据待投影的图像每个像素的灰度等级调整各个发射镜面的偏转状态和占空比,投影出具有不同光强的调制光[8],调制光经过成像光学器件整形后成像在打印机的成像面上。因此,可以通过修正待投影图像每个像素的灰度值来实现对打印机成像面上的光强均匀性校正。

图1 DLP出光成型原理

校正过程分为两步:①标定过程,设计一套光强测量工装,在打印机出厂前,利用对打印机整幅面的各个区域出光光功率进行测量,利用测量数据拟合出打印机的出光强度分布曲面,以该曲面上光功率最弱点为基准计算得到打印机投影的灰度掩膜图像;②修正过程,实际使用中,使用该掩膜图像对待投影图像进行灰度值修正,得到实际投影图像并由打印机投出,使得投影成像图像各个区域的光强趋于一致[9]。

2 校正方案

2.1 测量工装方案

用于进行打印机整幅面不同区域光功率的测量工装如图2所示。其中,定位板放在打印机的成型平台上并被打印机固定,其上的定位孔用于提示操作人员如何实现工装在打印机上定位,以保证后续功率检测部件能正确检测到测量位置的光功率;定位板上的多个透光孔使得打印机投出的光能照射到光强测量部件上;光强测量部件用于测量打印机成像面上不同位置的光功率;定位板上有多个定位销孔,与功率检测部件的弹簧销(图3)配合,使得功率检测部件可以快捷而且准确地运动到测量位置,并提示操作人员可以执行测量操作:导轨固定在定位板上,滑块沿着导轨带动功率测量部件在打印成像幅面上移动;限位销保证功率测量部件不会运动到导轨以外。

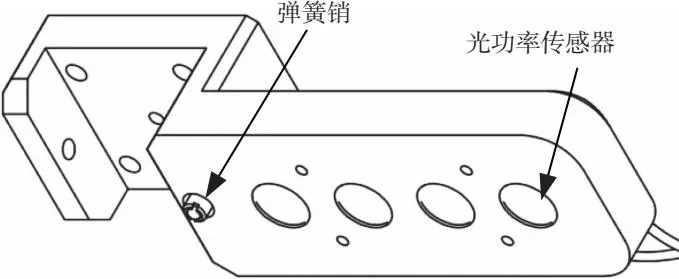

图3 光强测量部件

光强测量部件的底面如图3所示,其上安装有4个光功率传感器用于同时测量4个不同部位的光强,弹簧销实现光强测量部件在定位板上进行定位。当弹簧销进入定位板的定位销孔时,光功率传感器正好对准透光孔。为了减少后续的计算误差,4个光功率传感器在同一标准设备上进行校准以保证每个传感器的测量值一致。

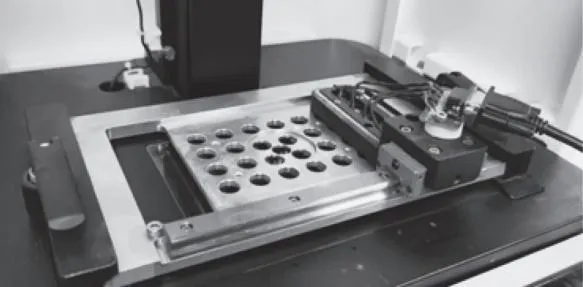

在实际工作中,需要将工装固定在打印机上,如图4所示,此时,光功率传感器的感光面和打印机的成像面处于同一水平面上。

2.2 标定流程

对打印机执行光强均匀性标定的流程如下:

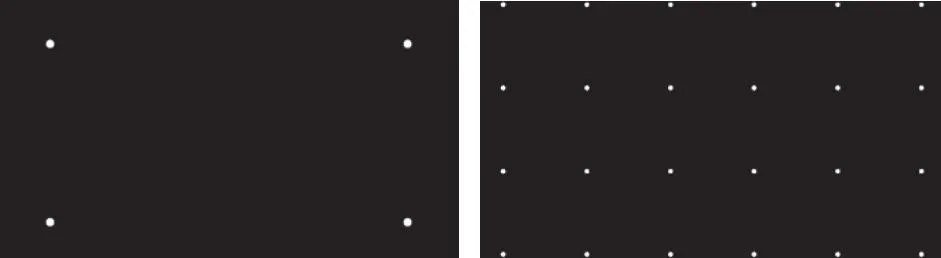

a)将工装摆放在打印机的工作平台上,打印机投出与测量工装上定位孔尺寸位置相同的定位点的定位图像,如图5所示,图中的4个白色原点为定位点;

图5 定位图像图6 标定图像

b)不停地调整工装在打印机工作平台上的摆放位置,直到打印机投影的定位图像的定位与工装的定位孔重合,将工装固定在打印机上;

c)打印机投影出具有多个标定点的标定图像,如图6所示,在图像宽度方向上,标定点的数量与测量工装上的定位销孔数量相同,在图像高度方向上,标定点的数量与测量工装上的光功率传感器数量相同,图中的24个白点为标定点;

d)移动光强测量组件,直到其弹簧销进入定位板的定位销孔,读取并记录当前所有标定点下光功率传感器的数值;

e)重复步骤d),直到图6中所有的标定点都测量完毕;

f)根据所有的标定点在投影图像坐标系中的坐标及测量得到光功率值,使用多项式曲面进行拟合[8],经过实际的实验尝试测试发现,X项最高次数为4、Y项最高次数为3得到的拟合曲面效果较佳,其表达式如式(1)所示。式中,x、y为图像的像素坐标,a0~a13为拟合出的曲面系数,power(x,y)为拟合出的光功率值:

power(x,y)=a0+a1x+a2y+a3x2+a4xy+a5y2+a6x3+a7x2y+a8xy2+a9y3+a10x4+a11x3y+a12x2y2+a13xy3

(1)

g)取实际测量的最小功率minPower为基准,建立一幅和打印机幅面相同的8位灰度掩膜图像,通过式(2)计算该图像中各像素点的灰度值gray(x,y),式中,power(x,y)通过式(1)计算得到;

gray(x,y)=255·minPower/power(x,y)

(2)

h)保存步骤g)的图像,作为标定结果,用于后续的光强均匀性校正。

2.3 校正流程

在打印机投影图像时,使用标定得到的灰度掩膜图像对原始图像中的每个像素执行式(3)的计算,得到校正图像。式(3)中,x、y为图像像素坐标,org(x,y)为原始图像像素点灰度值,gray(x,y)为灰度掩膜图像像素点的灰度值,dst(x,y)为校正图像像素点的灰度值。打印机将校正图像投影出,在打印机的成像面上便得到光强比较均匀的投影成像图像。

dst(x,y)=org(x,y)·gray(x,y)/225

(3)

3 实验验证

研制出的光强测量工装如图7所示,该工装具有4个光功率传感器,一共测量打印机成像面上24个点的光功率。

图7 研制出的测量工装

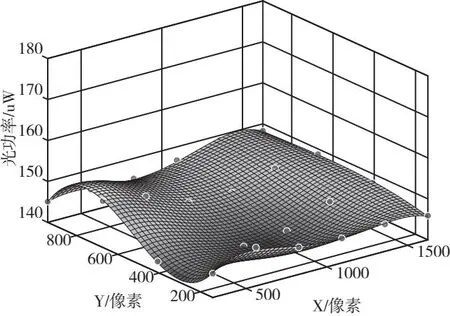

使用该工装对一台分辨率为1920×1080,成型幅面为144mm×81mm的打印机进行光功率测量,打印机投影的标定点为直径20像素的圆。得到24个标定点的光功率数据后使用式(1)进行曲面拟合,结果如图8所示。图中最大光功率为179.098 μW,最小光功率为145.582 μW,光强均匀性为145.582/179.098=81.3%。

图8 原始光功率分布

使用式(1)-式(3)计算得到掩膜图像,如图9所示。与图8对比可以发现,打印机光功率较大的区域(X、Y坐标均较大的区域)对应的掩膜图像的灰度值较低。

图9 掩膜图像

使用图9的掩膜图像对打印机的标定图像进行光强均匀性校正得到校正图像,将该校正图像投影,使用光强测量工装重新测量各个标定点的光功率,并再次使用式(1)进行曲面拟合,结果如图10所示。图中最大光功率为151.368 μW,最小光功率为140.713 μW,光强均匀性为140.713/151.368=93.0%。

图10 校正后的光功率分布

4 结束语

本文针对面曝光3D打印机投影幅面各个区域光强分布不均的问题,提出一个均匀性校正方法,并开发出一套方便使用的光强测量工装,以解决由于光强不均而导致的打印质量问题。对一台3D打印机进行均匀性校正实验验证,将该打印机的光强均匀性(最小值/最大值)由原始的81.3%提升到校正后的93.0%。本文中的光功率采样点为24个,多项式拟合光功率曲面的X项最高次数为4,Y项最高次数为3,如果打印机自身的光强分布比较复杂,可以增加采样点及多项式拟合光功率曲面的X项、Y项的最高次数,以进一步提高打印机的出光均匀性。