铝合金板材阳极氧化材料线缺陷的形成原因及改进措施研究

2023-12-27付海朋

刘 旺,陈 婷,付海朋

(1.重庆国创轻合金研究院有限公司,重庆 404100;2.东北大学材料电磁过程研究教育部重点实验室,沈阳 110004)

0 前言

铝的化学性质较为活泼,在空气中会形成一层致密的氧化膜,可起到隔绝空气的保护作用[1]。但此薄膜耐蚀性较差,因此需要进行人工阳极氧化处理,促使铝制品表面形成一层致密、高强、耐磨的阳极氧化膜[2-3]。阳极氧化后的铝制品美观耐用,已经广泛用于手机、笔记本电脑等电子产品外壳。但正因为其用于电子产品的外观件,阳极氧化后产生的一种线状缺陷会影响产品质量。这种线状缺陷称为材料线,是众多企业希望攻关解决的重要质量问题[4-5]。

1 阳极氧化材料线形貌及成分分析

采用配有能谱分析仪的Zeiss EVO MA 10/LS 10型号钨灯丝扫描电子显微镜,对0.6 mm厚的5052-H32状态铝合金板材阳极氧化后出现的材料线进行分析,找到原因所在。

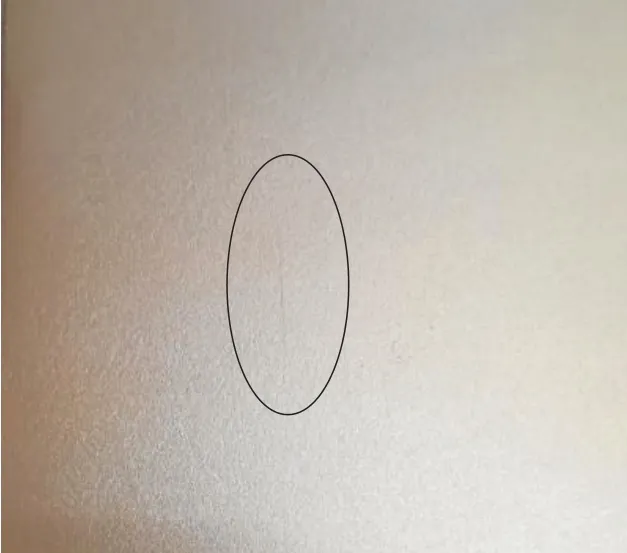

光铝上未见明显异常的板面,经阳极氧化后可能出现短道的线条,其形貌如图1所示。

图1 阳极氧化材料线宏观形貌

将从不同板材上取得的阳极氧化材料进行线上扫描电镜分析,其成分有所区别,部分含有Al、Mg、O元素,其扫描电镜形貌如图2所示,其元素组成如表1所示。

表1 材料线缺陷种类一的元素组成

图2 材料线缺陷种类一

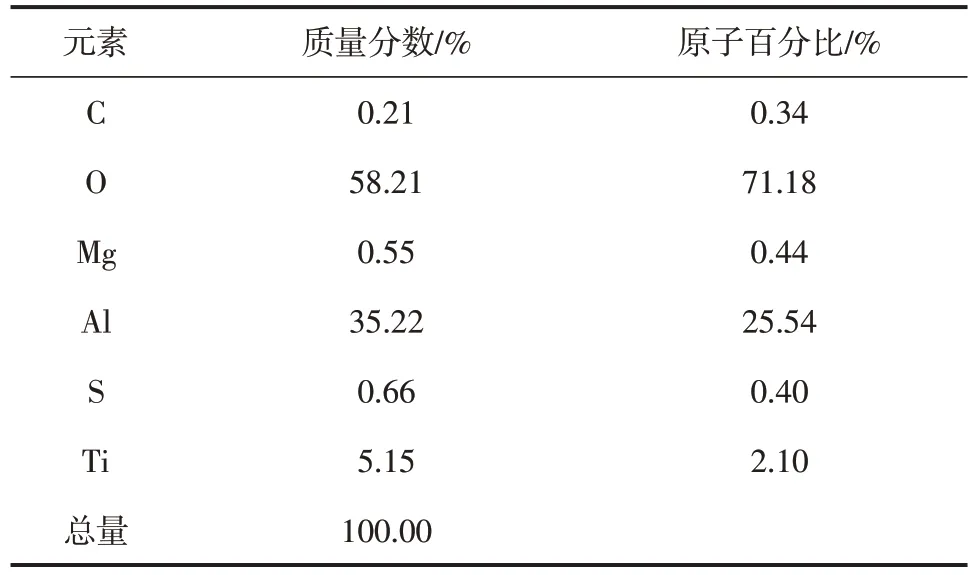

在部分材料线中检测到了较高含量的Ti 元素,其形貌如图3所示,元素组成如表2所示。

表2 材料线缺陷种类二的元素组成

图3 材料线缺陷种类二

此外还在少量材料线中发现含Si量较高的氧化物,其形貌如图4所示,元素组成如表3所示。

表3 材料线缺陷种类三的元素组成

图4 材料线缺陷种类三

因此,从多次检测结果来看,铝合金板材阳极氧化后的材料线缺陷均是由于有异物夹渣在板面上造成的。

2 材料线形成原因分析

从发现的材料线形貌及成分来看,材料线主要是由于异质点夹渣在板面上,经轧制拉长,以及阳极氧化后缺陷放大显现出来造成的。下面分析这些异质点的形成原因。

Al、Mg、O夹渣物是含镁铝合金板带材中最容易出现的夹渣物之一。主要是因为Mg 性质活泼易氧化,且MgO 易破坏铝熔体表面致密的氧化铝膜,导致熔体进一步氧化夹渣[6]。这些MgO 夹渣若不能很好地被在线处理系统过滤而流入铸锭当中,轧薄过程中夹渣点可能会浮凸于表面,并随着轧制拉长,从而在阳极氧化后形成长条线状缺陷。本次发现Al、Mg、O材料线的5052合金批次其Mg含量为2.3%~2.6%。另外,使用的深床过滤器全生命周期允许最大金属通过量4 000 t,生产此批次合金时已通过金属量超2 800 t,因此可确定是由于过滤器的过滤能力下降,使MgO 夹渣进入铸锭中导致了阳极氧化材料线缺陷。

含Ti 的材料线中很少发现伴随有Fe 元素,因此可完全排除其为轧辊脱落物的可能,确认其是在熔铸过程中形成的。根据熔铸生产特点,含Ti夹渣物主要来源于熔炼保温炉内加入的铝钛中间合金或在线流槽添加的细化晶粒用铝钛硼丝。Ti与B形成的TiB2化合物尺寸较小,一般为1~5 μm,在凝固时起形核作用[7-8]。阳极氧化铝板对材料表面的细腻度要求高,粗晶或个别大晶粒,容易造成材料表面色差。因此,细化晶粒是阳极氧化铝板用铸锭生产的关键,本次生产5052 阳极氧化料Ti 含量控制在0.018%~0.025%之间。但TiB2颗粒易聚集,聚集后的TiB2团实际成为了夹渣物的一种。这些团聚夹渣物大部分被熔体在线处理过滤器所过滤,但有少量的漏过或是从过滤器中被熔体冲刷而出进入铸锭中,便成为了大颗粒夹渣物,在后续的轧制中,成为拉长的条纹状,经阳极氧化后显现出来成为材料线缺陷。

含Si的材料线缺陷有两种来源:一是在冷轧过程中,若轧制油清洁度不高,轧制油中悬浮有硅藻土颗粒,则有很大的可能造成含Si异质颗粒压入板面;二是在熔铸工序中,目前大部分厂家所使用的在线流槽或控流杆等耐火材料的含Si量都较高,在含有较高Mg 的铝熔体侵蚀下极易被腐蚀剥落,从而进入熔体中形成夹渣物。铸锭经轧制后减薄,导致夹渣物破碎后浮凸于板面之上,也会形成含Si的材料线。本次发现的含Si材料线,异物颗粒均镶嵌于板面之上,断面中未发现镶嵌于铝板内部的异物颗粒,可明确为轧制过程中的外部异物压入。

3 材料线缺陷解决措施

针对材料线形成原因分析得到的结果,为了解决材料线缺陷,本研究制定了相应的解决措施。

(1)含Mg 夹渣是所有含Mg 铝合金产品中均易出现的缺陷。为了减少这种缺陷出现的概率,在熔炼保温炉中就应该确保熔体的洁净度。首先需从加强精炼扒渣以及炉组热清洁工作入手。在生产阳极氧化材产品时,每次生产前熔体表面浮渣应该扒干净。在每铸次生产完空炉后,应对炉膛内进行进一步的热清理,将炉壁及炉底的积渣扒干净,这样可大大提高原始熔体的洁净程度。其次,在提高原始熔体纯净度的同时,还应该加强在线处理阶段熔体过滤能力。一般采取的办法是采用深床过滤等高等级的过滤方式,并加强工艺控制。在生产5052阳极氧化料前,深床不允许通过Mg 含量超过5052的其他合金,并严格将生产阳极氧化坯料的金属通过量控制在300~1 500 t 这个深床过滤能力较佳的时期。此外在生产过程中,还应加强过程监控,辅以在线或离线测渣仪对熔体质量进行定量检测和把控。

(2)TiB2团聚夹渣也是在熔体中常见的夹渣缺陷之一,过度减少熔体中的Ti加入量又将造成铸锭晶粒粗大的问题,由此导致中间相化合物粗大也将影响到产品质量。因此在实际的生产中,按减少熔炼保温炉中铝钛中间合金添加量,保证在线处理铝钛硼丝加入量的原则,将最终产品Ti含量降低到0.008%~0.015%之间,经过实践既保证了晶粒度,又减少了TiB2团聚夹渣出现的概率。

(3)含Si 的材料线缺陷控制。在冷轧工序中,应加强对轧制油清洁度的把控,轧制油透光率应控制在85%以上,同时对轧制油胶质含量控制在300×10-6以下,以减少含Si异质颗粒残留压入板面的可能。为提前规避熔铸工序产生含Si夹渣,须加强生产中的流槽清洁和与铝水直接接触的耐火材料的维护保养。尤其是当流槽开裂或破损后应及时更换,否则其破损的缝隙易被铝液渗入导致裂纹或破损加剧,大量的耐火材料脱落物将混入熔体导致含Si夹渣。此外,在耐火材料的选用中,还可适当地考虑采用高Al2O3含量的耐火材料,可以有效地抵御Mg元素的侵蚀,减少剥落物混入熔体夹渣的可能。

4 结论

本文通过对铝合金板材阳极氧化后材料线的分析,得到以下结论:

(1)铝合金板材阳极氧化材料线主要为含Mg夹渣材料线、含Ti 夹渣材料线及含Si 夹渣材料线三类。

(2)通过选择合适的熔铸工艺控制、把控熔体清洁度、及时清理维护设备以及选用合适的耐火材料,可以杜绝大部分材料线缺陷。

(3)严格控制冷轧机列油品清洁度,可以进一步减少材料线缺陷出现的概率。