数控宏程序在实际生产中的应用分析

2023-12-09赖高清张正

赖高清,张正

1.江西旅游商贸职业学院,江西南昌,330100;2.江西交通职业技术学院,江西南昌,330100

0 引言

数控宏程序内含变量、方程表达式、逻辑运算符,是手工编程的高级形式,功能强大且灵活。在编辑程序时,要提供相应的循环语句。编制各类程序,运用宏指令编程,可优化程序,增强机床的运动性能。还可将椭圆等非圆曲线的算法标准化,做成内部宏程序,就可以按照标准格式调用,相当于增加了系统的插补功能。

随着数控系统的不断完善,宏指令广泛应用。以FANUC-0i MD系统为例,使用变量或宏指令编程,功能强大,编程直观。

宏指令编程不直接计算各节点的具体坐标值,只列出数学公式,将复杂数据交给数控系统运算。宏程序编制时,需从零件的结构特点出发,分析零件加工表面之间的各种几何关系,推导出各参数之间的数量关系,建立准确的数学模型。

1 宏程序与普通程序对比(以孔系加工为例)

宏程序是数控系统为用户提供的程序研发工具,用户可在权限允许范围内进行系统的二次开发。与普通程序比较,宏程序可用变量,可给变量赋值,变量之间可运算,程序运行可跳转;而普通程序,只可指定常量,常量之间不可运算,程序只按顺序执行,不能跳转,功能是固定的[1]。

例:孔系加工

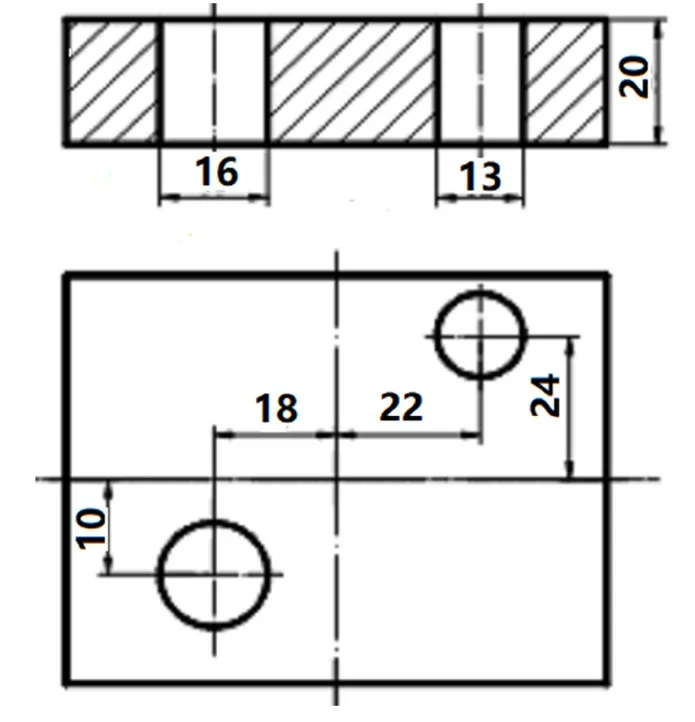

孔系的零件图如图1所示。现以铣孔实例对比宏程序和普通程序之间的优劣。

图1 孔系加工

用普通程序来铣孔需要三道工序,第一道用ϕ3中心钻钻点孔,第二道用ϕ12麻花钻钻通ϕ13、ϕ16的底孔,第三道用ϕ10键铣刀精铣ϕ13、ϕ16两个孔。

而宏程序只需要用一把ϕ10键铣刀即可,螺旋向下铣削,分层精铣ϕ13、ϕ16。具体加工流程如图1所示。

1.1 程序流程

开始→初始化→孔加工循环程序→提刀→结束。

1.2 普通程序

普通程序如表1所示。

表1 普通程序

1.3 宏程序

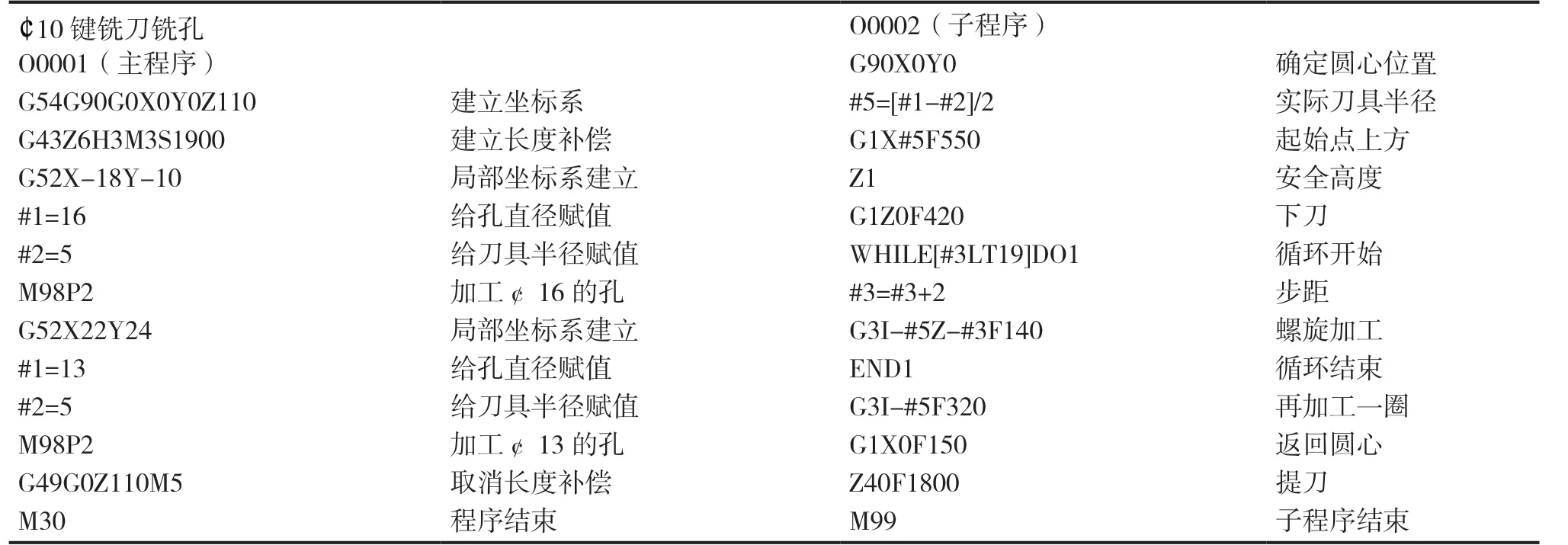

宏程序如表2所示。

表2 宏程序

通过表1和表2的比较可以看出,宏程序加工换刀次数减少了,工序优化了,加工精度提高了,生产通用性强,只需一次编程便可永久使用,每次只需根据大小、深度等对应改变变量的赋值即可,缩短了编程时间,减少了程序员的劳动强度。缺点是刀刃的长度限制了加工深度,不像麻花钻那样对孔深加工。

2 宏程序与CAD/CAM生成程序对比(以椭圆加工为例)

首先,任何数控加工只要能用宏程序,再复杂,篇幅都很精练,极少会超过60行字,不用考虑数据传输对实际加工的影响。

其次,再复杂的零件,宏程序直接插补运算,速度快,机床运动部件响应迅速,生产效率高。而CAD/CAM软件编程,程序量大,极容易突破系统内存,只能用DNC在线加工。

再次,生产实践中,软件编程较容易,但轨迹的计算原理剖析有弊端。三维加工轨迹生成的优劣,只能依靠操作员选择的加工方式、设定的参数和误差[2]。

故此,用什么方式编程还得看程序员和操作员自己的选择。两者的取舍各有优劣,需根据自己的特点自由选择。现以椭圆凸台生产案例对比宏程序与CAD/CAM程序之间的优劣。

宏程序的走刀路径如图2所示:A→B→C→D→E→A。详细说:从A点下刀,G01加刀补运行到B点,再逆圆切入到C点,与椭圆相切,再以0.6°增量,通过G01加工椭圆至C点,逆圆切出到E点,运行到A点过程中取消刀补,最后提刀程序结束[3]。

图2 走刀路径

CAD/CAM软件编程,先在UG软件中创建实体,再根据工艺要求创建刀具、几何体、选择加工方式产生刀轨,再模拟加工,最后生成程序。

2.1 程序流程

开始→加工给刀补→初始化→公式循环运算→提刀→结束。

2.2 宏程序文件

宏程序文件如表3所示。

表3 宏程序文件

2.3 CAD/CAM软件编程加工椭圆

在UG软件中绘制140*100椭圆,选择外轮廓加工方法,合理选用刀具、设置最优切削三要素、最佳切削模式,生成刀具轨迹。模拟后生成加工程序。

CAD/CAM软件程序部分文件:

O0001 N104T1M6 N106G0G90G54X-72.66Y-4.579Z100 S3500M3 N110Z5.N112G1Z-5.F500.N114X-67.663Y-4.746F300.N116G3X-62.499Y.084R5.N118G1X-62.439Y1.867 N120G2X-62.425Y2.059R2.5 N122G1X-62.167Y4.388 N124G2X-62.134Y4.602R2.5 N126G1X-61.671Y6.922 N128G2X-61.62Y7.129R2.5 N130G1X-60.952Y9.435 N132G2X-60.886Y9.632R2.5 N134G1X-60.01Y11.921 N136G2X-59.93Y12.107R2.5 N138G1X-58.844Y14.374 N140G2X-58.752Y14.548R2.5 N142G1X-57.454Y16.787 N144G2X-57.352Y16.948R2.5 N146G1X-55.839Y19.153 N148G2X-55.73Y19.3R2.5 N150G1X-53.999Y21.463 N152G2X-53.884Y21.596R2.5 N154G1X-51.935Y23.708 N156G2X-51.816Y23.829R2.5 N158G1X-49.647Y25.879 N160G2X-49.525Y25.987R2.5 N162G1X-47.138Y27.967 N164G2X-47.014Y28.063R2.5 N166G1X-44.411Y29.959 N168G2X-44.287Y30.044R2.5 N178G1X-34.994Y35.251 N180G2X-34.871Y35.307R2.5 N182G1X-31.475Y36.748 N184G2X-31.353Y36.796R2.5 N186G1X-27.787Y38.093 N188G2X-27.666Y38.134R2.5 N190G1X-23.948Y39.275 N192G2X-23.828Y39.308R2.5 N194G1X-19.975Y40.284 N196G2X-19.857Y40.311R2.5 N198G1X-15.891Y41.111 N200G2X-15.773Y41.132R2.5 N202G1X-11.716Y41.751 N204G2X-11.599Y41.766R2.5 N206G1X-7.475Y42.196 N208G2X-7.358Y42.206R2.5 N210G1X-3.193Y42.444 N212G2X-3.093Y42.448R2.5 N358G1X49.073Y-26.381 N360G2X48.95Y-26.486R2.5 N362G1X46.512Y-28.447 N364G2X46.388Y-28.54R2.5 N366G1X43.735Y-30.415 N368G2X43.611Y-30.498R2.5 N370G1X40.748Y-32.274 N420G2X-2.809Y-42.457R2.5 N470G1X-49.897Y-25.656 N472G2X-50.019Y-25.545R2.5 N474G1X-52.169Y-23.469 N476G2X-52.288Y-23.345R2.5 N478G1X-54.211Y-21.213 N480G2X-54.326Y-21.077R2.5 N482G1X-56.024Y-18.9 N484G2X-56.133Y-18.75R2.5 N486G1X-57.609Y-16.538 N488G2X-57.709Y-16.375R2.5 N490G1X-58.968Y-14.136 N492G2X-59.058Y-13.961R2.5 N494G1X-60.102Y-11.702 N496G2X-60.18Y-11.515R2.5 N498G1X-61.015Y-9.242 N500G2X-61.078Y-9.045R2.5 N502G1X-61.708Y-6.764 N504G2X-61.756Y-6.559R2.5 N506G1X-62.184Y-4.274 N508G2X-62.214Y-4.063R2.5 N510G1X-62.444Y-1.777 N512G2X-62.455Y-1.599R2.5 N514G1X-62.499Y-.072 N516G2Y.084R2.5 N518G3X-67.329Y5.248R5.N520G1X-72.326Y5.415 N524G0Z100.N526M5 N528M30

自动编程时直线逼近法导致了程序量太大,无法简化,走刀轨迹有任何变化都得重新生成程序,没有任何参考价值,有价值的只有走刀轨迹[4]。

在椭圆加工过程中,宏程序的简洁是十分明显的,易读性高,加工及反应速度是CAD/CAM软件无法比拟的。尽管使用各种CAD/CAM软件来编程是主流,但手工编程仍然是最基础的,数控的“疑难杂症”离不开手工编程,必要时可用宏程序。其最大特点就是将有规律的形状或尺寸用最短的程序来解决,程序简洁,逻辑性严密,通用性极强,机床执行此类程序快捷,反应迅速[5]。

3 结语

数控加工自动编程被广泛应用,但在许多零件的加工中,尤其是模块化加工宏程序更具有逻辑性,有自动编程无法企及的优点,能极大提高加工效率和加工的准确性。

通过对比孔、椭圆外轮廓加工案例,表明宏程序简明直观,占用系统内存较自动编程少。首先,宏程序对FANUC系统中的各指令应用更为充分,用椭圆的参数方程进行编程,程序中无过多复杂的数据,可读性很强。其次,宏程序使用变量,也为操作员加工系列零件提供了方便,但编宏程序时由于零件图纸提供的尺寸有限,需要计算大量的坐标点,较自动编程更容易出错且前期工作量很大,这对编程员的数学应用能力要求较高。尽管如此,宏程序所带来的零件加工效率和加工精度的提高,都非常值得在实际生产中广泛应用,比较之后可以看出,宏程序的优势是显而易见的。因此,在装备制造领域数控宏程序应该根据零件的具体结构灵活应用到实际生产中,发挥出宏程序最大优势。