装配式可更换分级屈服耗能连接疲劳试验及变形性能研究

2023-12-01李芳玉杜永峰池佩红

李芳玉, 杜永峰,2, 李 虎, 池佩红

(1. 兰州理工大学 防震减灾研究所,兰州 730050;2. 兰州理工大学 土木工程减震隔震技术研发甘肃省国际科技合作基地,兰州 730050)

装配式混凝土框架结构因具有诸多优势受到越来越普遍的应用,已成为实现建筑工业化和绿色建筑的重要方向[1]。然而,历次震害表明,构件间的连接失效是导致装配式混凝土结构破坏的主要原因[2-3]。随着地震可恢复功能结构概念的提出,设置有可更换连接的结构逐渐受到广泛关注[4]。针对装配式混凝土框架,带有不同形式可更换连接的梁-柱节点被相继提出[5-8]。可更换连接能够诱导结构在连接处集中屈服和损伤,震后通过更换连接件即可实现结构功能恢复。但可更换连接也存在残余变形大和相连部件混凝土易弥漫开裂等问题,降低了结构的可恢复性和更换连接后结构的整体性能。

由于屈曲约束支撑 (buckling restrained brace,BRB)芯板长度减小后仍能发挥出良好的抗震性能[9],对于既承担荷载又耗散能量的可更换连接,目前研究多集中于类似BRB的金属屈服型耗能装置,Wang等[10]针对附加在预应力装配式混凝土梁-柱节点处的屈曲约束竹节形钢棒耗能连接开展了分析;叶建峰等[11]提出一种设置在梁-柱节点处带有削弱型约束屈曲钢板的可更换耗能铰;谢鲁齐等[12]对一种类似BRB的可更换耗能连接进行了疲劳性能试验。类似BRB的连接具有较高的承载能力,但其屈服荷载也相应较高,在中低水平荷载作用时难以进入屈服,导致结构开始耗能的时机相对滞后;反之,连接在中低水平的荷载作用下能够进入屈服时又难以保证其在较高水平荷载作用下的承载能力。上述连接在不同水平荷载下承载或耗能水准单一的问题可通过分级屈服的受力机制加以改进,例如剪切和弯曲组合的分级屈服阻尼器[13]。剪切型金属阻尼器受力机理明确,初始刚度大而屈服位移小,邓开来等[14]通过试验考察了形状优化的软钢剪切阻尼器的力学性能;Zhu等[15]对防屈曲剪切型金属阻尼器进行了形状优化和试验研究;Abebe等[16]、许立言等[17]对低屈服点钢剪切型阻尼器分别开展了抗震性能试验和低周疲劳试验研究;Ghabraie等[18]对开缝钢板阻尼器进行了形状优化和疲劳试验研究。

提出一种可更换分级屈服耗能连接(replaceable graded-yielding energy-dissipation connector, RGEC),通过结合约束屈曲和弯剪构造的分级受力机制,在不同水平荷载下能够充分发挥承载和耗能作用,小震作用下仅弯剪段单独受力且处于弹性状态,中震时弯剪段完全进入屈服耗能,而大震时屈曲段与弯剪段均进入塑性耗能且保持较高承载水平[19],同时RGEC能够集中结构塑性损伤并在破坏后可更换,保证了结构的损伤机制可控且提高了结构的震后可恢复性,在工程中具有良好的应用价值。为研究RGEC的破坏机理、滞回性能和低周疲劳性能等,设计制作5个模型试件并开展低周往复加载试验;同时基于ABAQUS软件对RGEC开展参数化分析,进一步研究其变形性能。

1 RGEC构造及机理

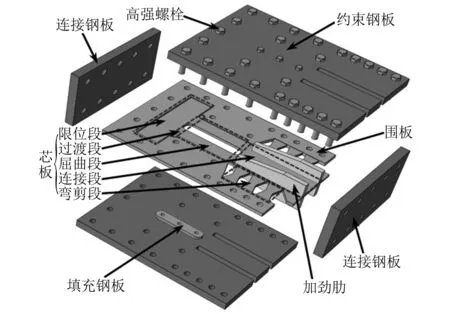

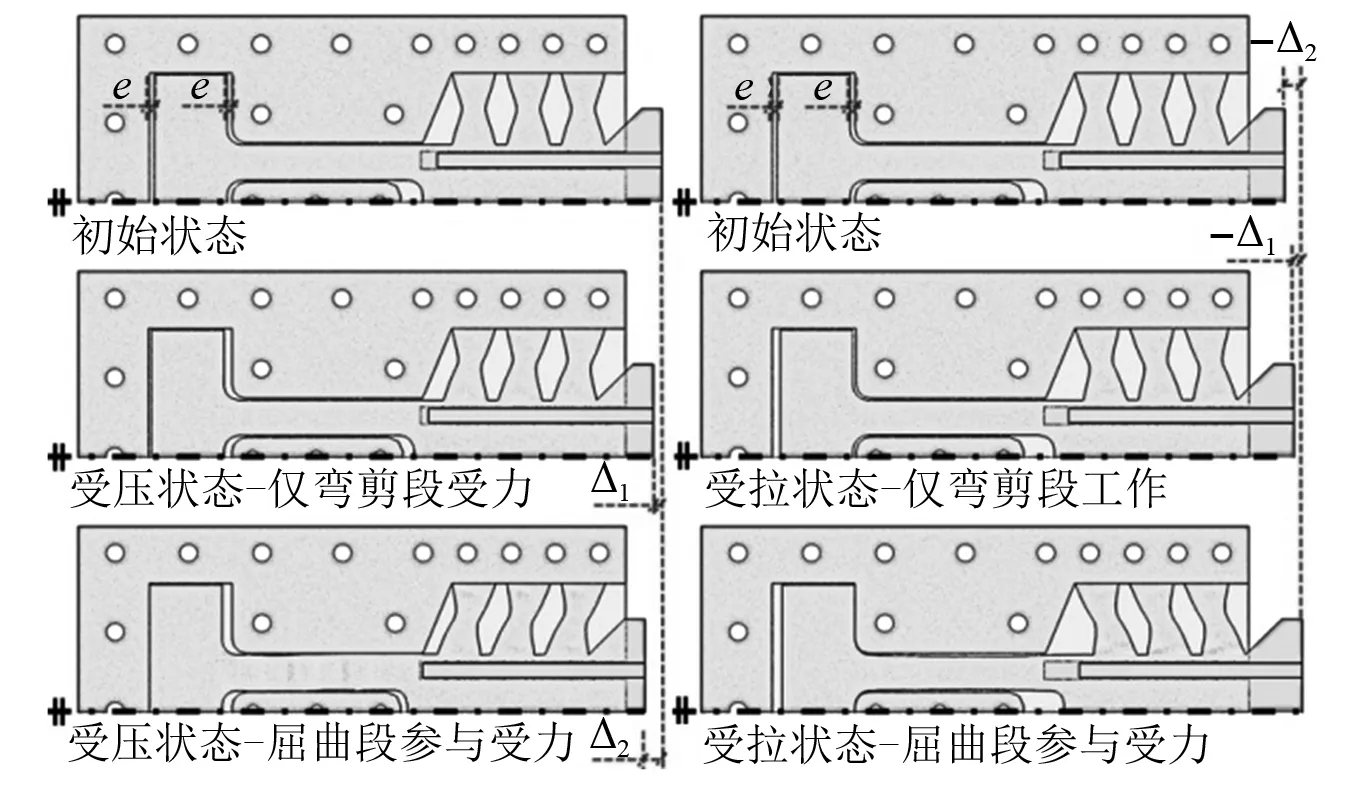

RGEC由核心耗能部件、约束钢板和连接钢板等构成,其构造如图1所示。核心耗能部件分为芯板和围板,芯板包括限位段、过渡段、屈曲段、连接段及弯剪段,其中屈曲段和弯剪段是承载和耗能的核心;芯板的限位段、屈曲段和过渡段与围板之间均设缝断开,仅通过弯剪段的弯剪部件将围板和芯板直接相连,由此可实现轴向拉、压荷载作用下弯剪段首先进入变形和屈服(Δ1

图1 RGEC构造Fig.1 Construction of RGEC

图2 RGEC变形机制Fig.2 Deformation mechanism of RGEC

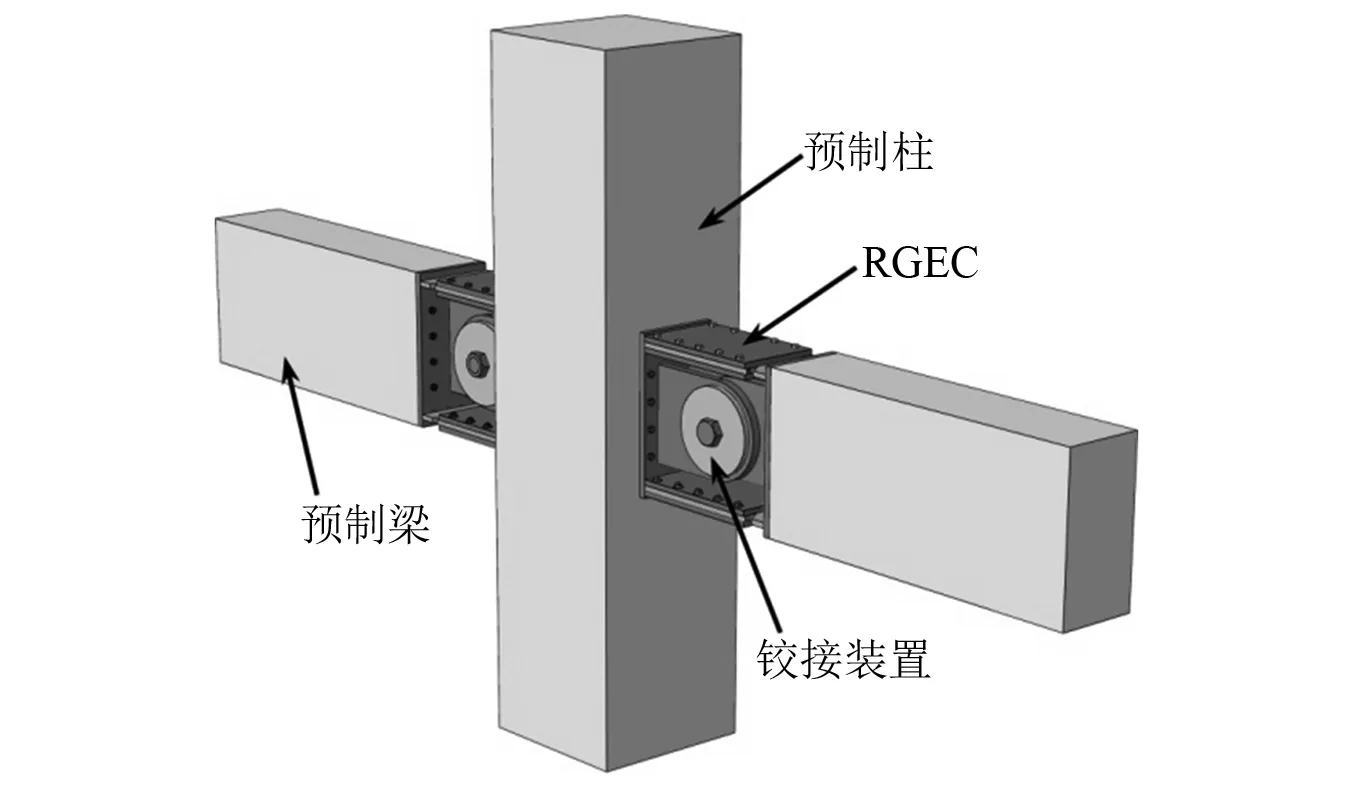

RGEC安装于可恢复功能装配式混凝土框架节点连接处的梁端上、下纵筋位置处,如图3所示。框架节点连接处包括RGEC和铰接装置,两者分别承担梁端的弯矩和剪力。RGEC与梁、柱之间采用螺栓连接,可避免现场湿作业施工,同时方便连接件损伤后更换。梁端弯矩在连接处通过上、下两侧RGEC轴向拉、压力转化的力偶进行传递,可将其视为轴向受力构件。

图3 带RGEC的梁-柱节点构造Fig.3 Construction of beam-column joint with RGEC

2 试验概况

2.1 材料性能

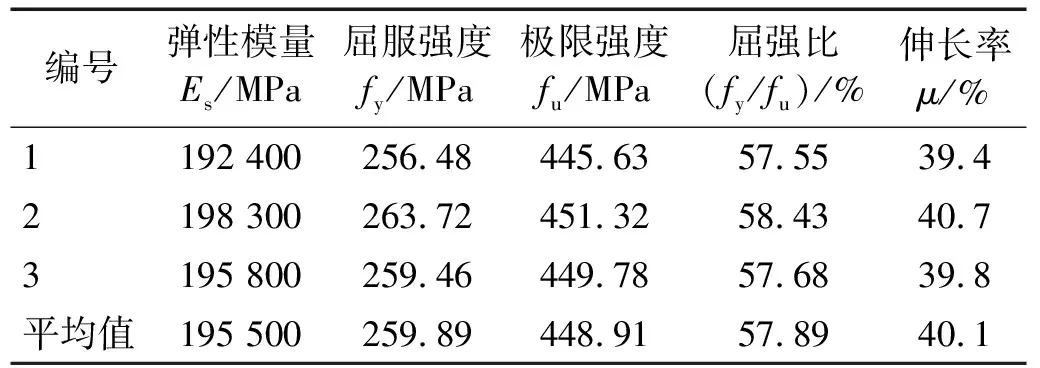

选择强度和延性均较好的Q235B钢材加工RGEC的核心耗能部件,取同一批材料制作6 mm厚的拉伸试件[20],在力学试验机上开展标准拉伸试验。试验所得的材料特性如表1所示。

表1 材料单调拉伸特性试验结果Tab.1 Test results of material monotonic tensile properties

2.2 试件设计

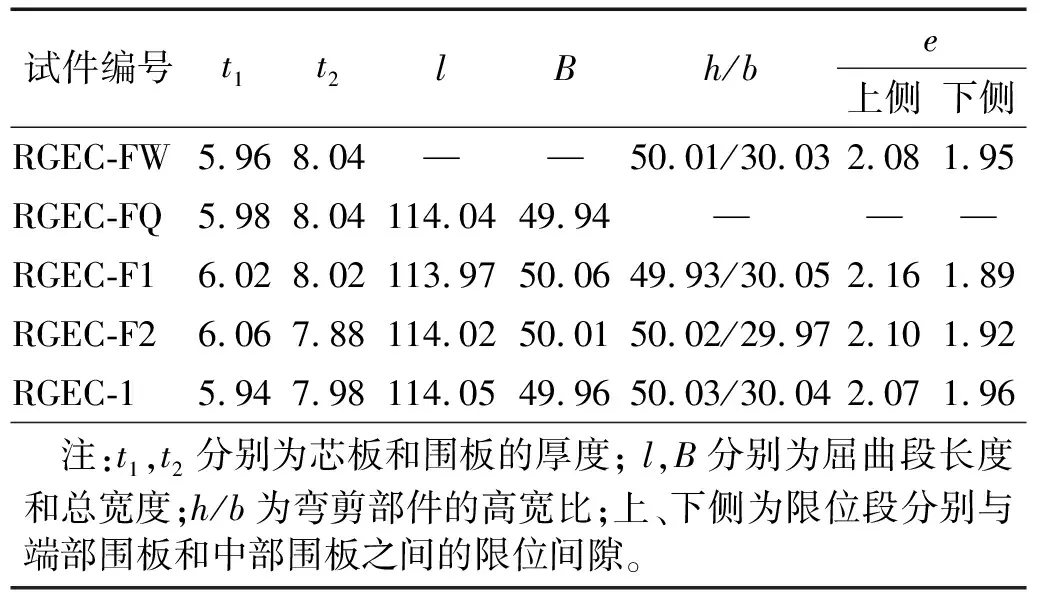

设计5个几何尺寸相同的RGEC试件,其中试件RGEC-FW和RGEC-FQ分别针对弯剪段和屈曲段开展疲劳性能试验,试件RGEC-F1和RGEC-F2针对RGEC整体开展疲劳性能试验,试件RGEC-1进行变幅加载的力学性能试验。试件的几何尺寸和设计参数分别如图4和表2所示。芯板屈曲段采用双肢并联形式;弯剪部件边缘采用通过形状优化所得疲劳性能最优的形状曲线

表2 试验构件的设计参数Tab.2 Parameters of test specimens 单位:mm

(1)

式中:x为弯剪部件沿高度方向的坐标值;V为弯剪部件所受剪力;t为弯剪部件厚度;α为等应力屈服高度比,取0.614;fy为材料屈服强度。

2.3 试验加载与测量

2.3.1 加载装置

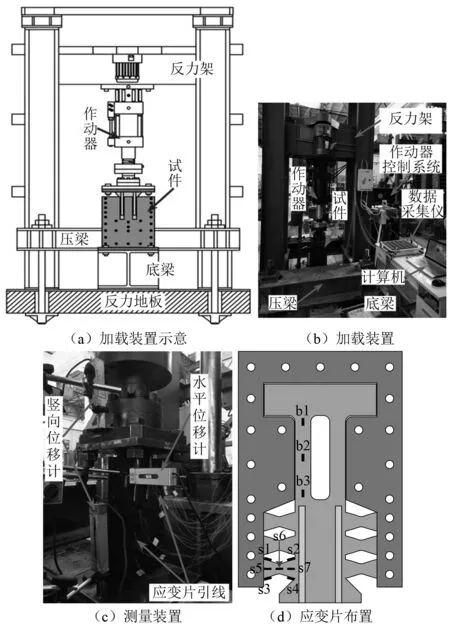

试验加载装置选用竖向门式加载架,如图5(a)和图5(b)所示。RGEC试件与作动器加载端及底梁之间利用螺栓相连,通过50 t电液伺服作动器轴向低周往复推拉可实现对试件的拉压循环加载,作动器位移行程±100 mm。

图5 加载与测量装置Fig.5 Experimental setup and measurements

2.3.2 测量方案

试件的加载位移和反力由作动器内置传感器测量,同时在试件顶部和底部各安装一个位移计用于测量竖向变形,在约束钢板上端布置一个水平位移计,测量侧向水平变形,位移计布置如图5(c)所示。试验中对屈曲段和弯剪段的应变状态进行测量以考察其受力性能,屈曲段应变片布置在其中一肢的中部及端部,弯剪段应变片布置在部件端部四角侧面及正面中性轴的端部和中部,应变片布置如图5(d)所示。

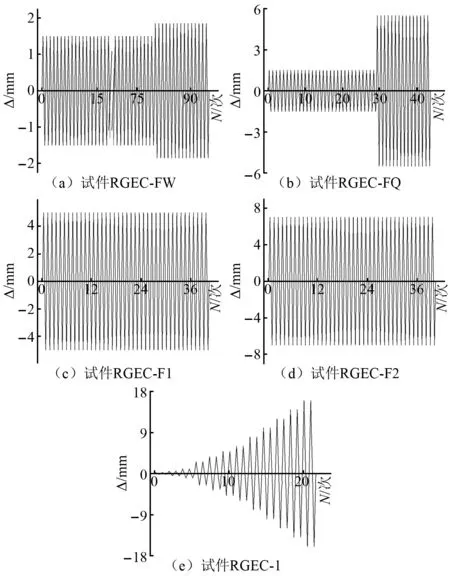

2.3.3 加载制度

试验通过位移进行控制,包括等幅加载和变幅加载。疲劳性能试验采用等幅加载,加载幅值基于屈服位移(uy≈0.5 mm)设定,同时考虑RGEC在不同地震水平下的变形能力。试件RGEC-FW位移幅值取1.5 mm,实际试验时,加载80次循环后性能仍无明显下降,之后以1.8 mm的位移幅值进行加载;试件RGEC-FQ位移幅值取1.5 mm,加载30次循环后按5.5 mm继续加载;试件RGEC-F1位移幅值取5.5 mm;试件RGEC-F2位移幅值取7.5 mm。试件RGEC-1采用变幅加载,其位移幅值与弯剪段高度h及屈曲段长度l相关,各级幅值分别为h/300,h/100,h/50,0.5%l,1.5%l,2.5%l,3.5%l,5.25%l,7.0%l,8.75%l,10.5%l,12.25%l,每级幅值加载2个循环。各试件的加载制度如图6所示。

图6 位移加载制度Fig.6 Displacement loading protocol

3 试验结果及分析

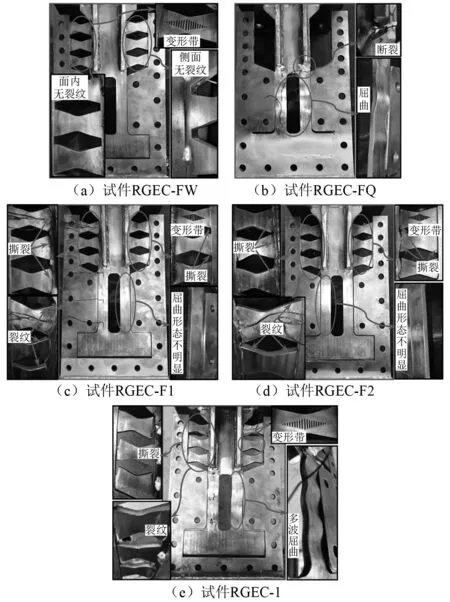

3.1 失效模式

各试件的变形和破坏主要集中在弯剪段和屈曲段,失效模式如图7所示。试件RGEC-FW的弯剪部件中部呈现出较为明显的菱形变形带,但各弯剪部件均未产生明显的裂纹等损伤现象。RGEC-FQ屈曲段的屈曲变形充分,表现出多波屈曲形态,因加工缺陷,最终在靠近连接段的过渡段处断裂破坏。试件RGEC-F1、试件RGEC-F2的弯剪部件斜边分布有细小裂纹,中部出现菱形变形带,说明弯剪部件的斜边和中部均经历了塑性变形,但由于角部应力集中产生了撕裂破坏;屈曲段无明显的损伤破坏现象,从滞回曲线看,其受力充分,但由于最后一个循环均以受拉结束,屈曲形态并不明显。试件RGEC-1弯剪部件角部撕裂,斜边分布有细小裂纹,屈曲段出现多波屈曲变形,说明RGEC低周疲劳试验的破坏形态与变幅加载试验一致。

图7 试件失效模式Fig.7 Failure modes of specimens

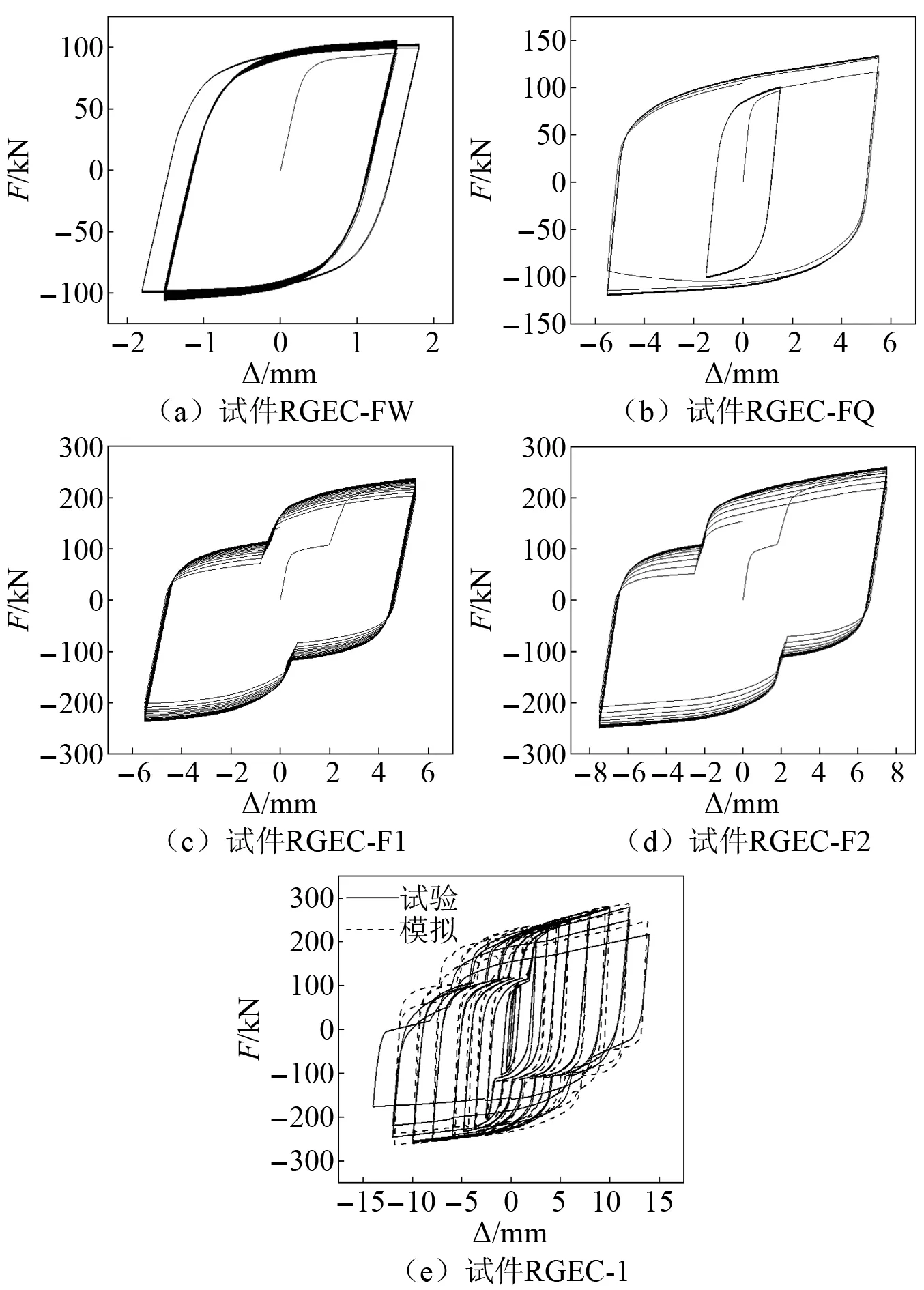

3.2 滞回曲线

5个试件的滞回曲线如图8所示。试件RGEC-FW和试件RGEC-FQ的滞回曲线类似于平行四边形;试件RGEC-FW在1.5 mm和1.8 mm位移下先后循环加载80次和40次后滞回性能依然保持稳定;试件RGEC-FQ在位移1.5 mm下循环30次后滞回曲线无明显变化,后以5.5 mm位移加载至第16次循环时,由于加工缺陷在过渡段处断裂破坏。试件RGEC-F1和试件RGEC-F2的滞回曲线呈阶梯状;试件RGEC-F1在5.5 mm 位移下从第35次循环后滞回性能出现退化,到第42次循环时试件失去承载力;试件RGEC-F2在7.5 mm位移下加载至第14次循环后滞回曲线性能逐渐退化,到第19次循环时试件失去承载力。试件RGEC-1在加载前期的滞回曲线与试件RGEC-FW基本一致;后期呈阶梯状,与试件RGEC-F1和试件RGEC-F2基本一致。各试件的滞回曲线均较饱满,滞回性能稳定。伴随位移幅值的增长,试件疲劳性能的下降速率逐渐加快,但滞回曲线仍然相对饱满,表明RGEC具备较强的耗能性能。试件RGEC-F1、试件RGEC-F2和试件RGEC-1滞回曲线均呈阶梯状,表现出明显的分级屈服机制。

图8 试件滞回曲线Fig.8 Hysteretic loops of specimens

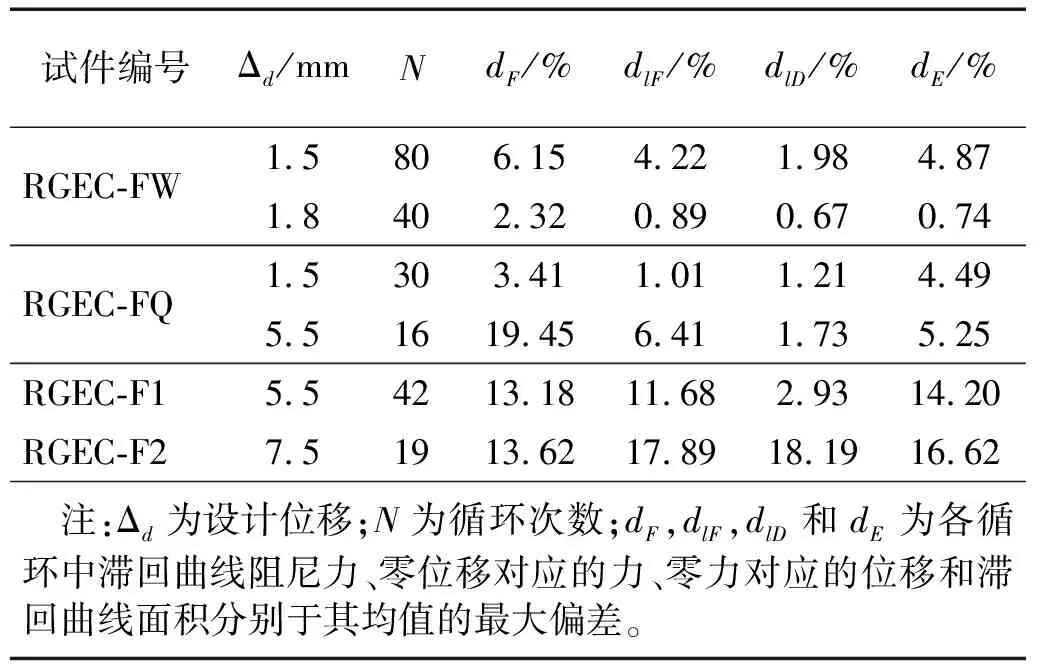

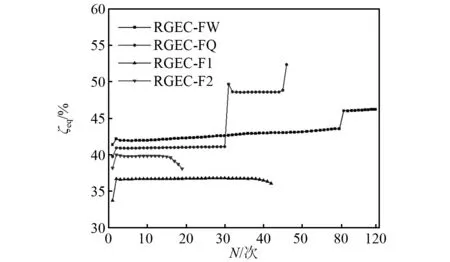

3.3 疲劳性能

以滞回曲线的最大(小)力、滞回面积、零位移对应最大(小)力、零力对应最大(小)位移与相应平均值的偏差为指标[21]对4个疲劳试件的性能进行评估,各指标随循环次数的变化曲线如图9所示,各指标最大偏差如表3所示。

表3 试件疲劳性能指标Tab.3 Fatigue property indicators of specimens

图9 各试件疲劳性能指标Fig.9 Fatigue property indicators for specimens

试件RGEC-FW在1.5 mm及1.8 mm位移下先后经历80次和40次循环后,各项指标变化均较小,说明RGEC的弯剪段在较小位移下经过较多次循环加载后仍具有很好的疲劳性能和稳定的工作性能。试件RGEC-FQ在30次1.5 mm位移循环中,各项指标变化轻微,随后在5.5 mm位移下加载至第16圈循环时过渡段损伤破坏,说明RGEC的屈曲段经历小位移加载后,在较大位移循环加载下仍具有稳定的工作性能。试件RGEC-F1在5.5 mm位移循环加载下各项指标保持平稳,自第35圈加载之后指标偏差逐渐增大,但均低于15%。试件RGEC-F2在7.5 mm位移下加载至第14次循环后指标偏差逐渐增大,破坏时各项指标最大偏差在15%左右,表明RGEC具备良好的疲劳性能和稳定的工作性能。

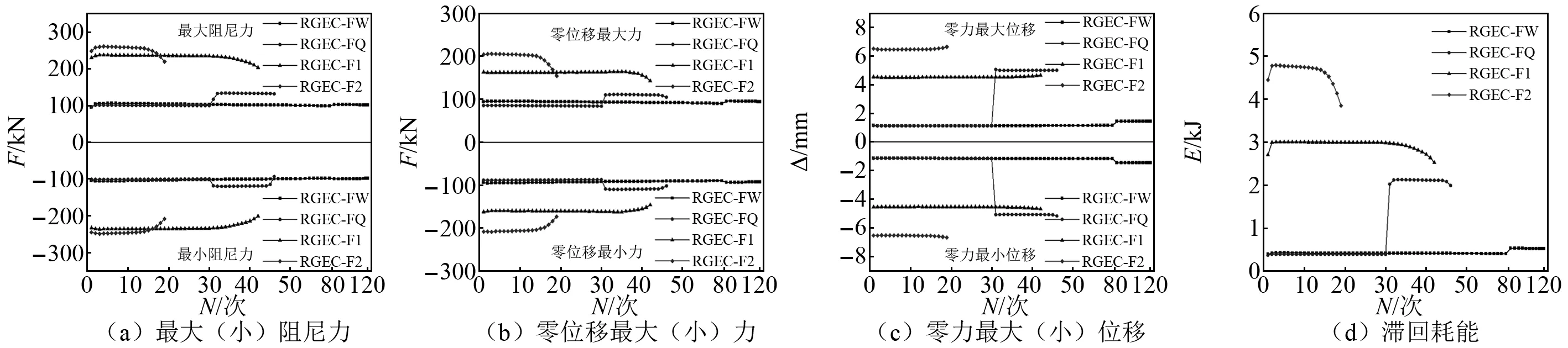

3.4 强度退化

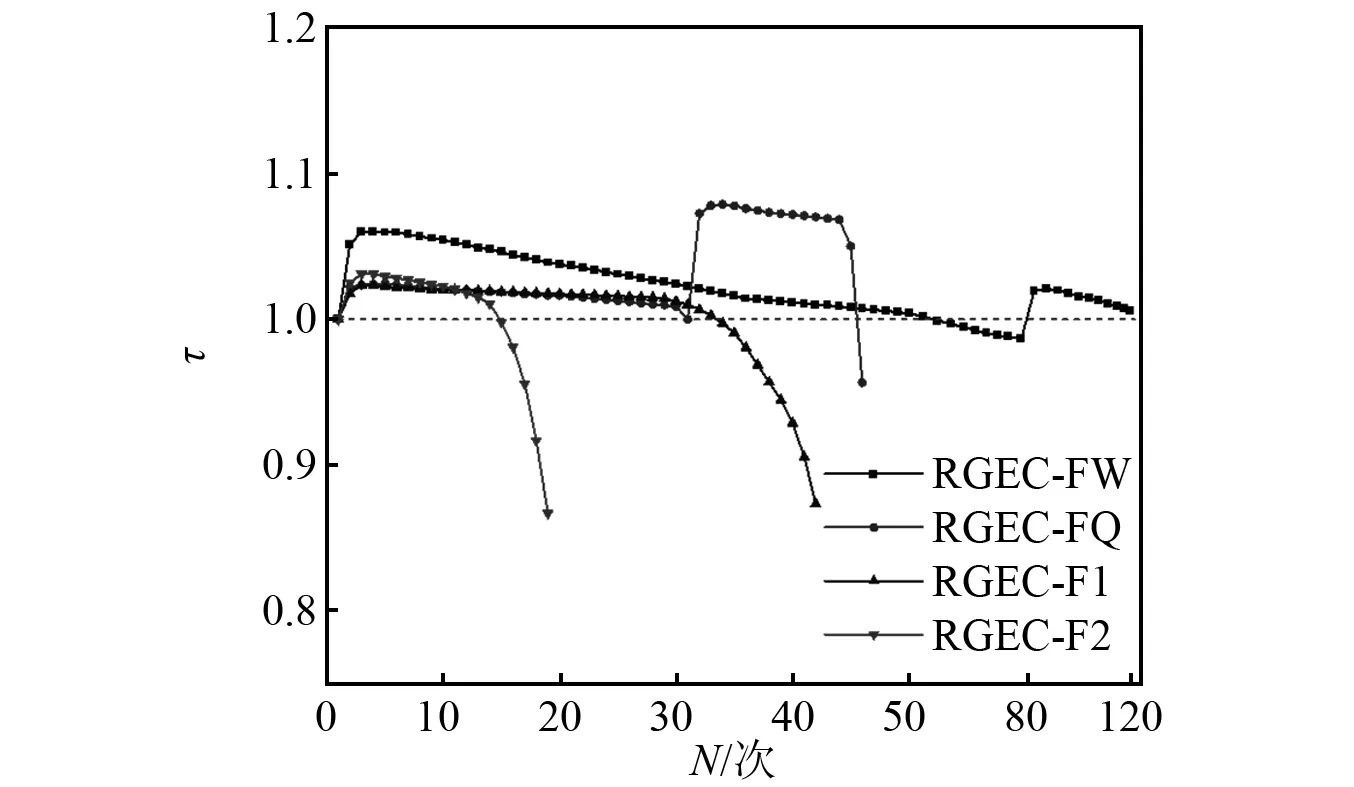

强度退化反映试件在同级反复荷载下强度下降的程度,通常以承载力退化系数λ为指标评价试件持续负载的能力[22]。4个疲劳试件的λ值在往复加载下的变化曲线,如图10所示。在正常工作阶段4个试件的λ值均在1上、下波动,表明RGEC具有较稳定的承载能力。试件RGEC-FQ由于加工缺陷导致λ值突然降低至0.86,试件RGEC-F1和试件RGEC-F2接近破坏时承载力退化加快,λ值均大于0.94。伴随加载幅值和循环次数的增长,λ值下降速率相对加快。总体来看,各试件正、负向λ值起伏均较小,且均大于0.85,表明RGEC具备较高的承载力储备。

图10 试件承载力退化系数Fig.10 Strength degradation coefficient of specimens

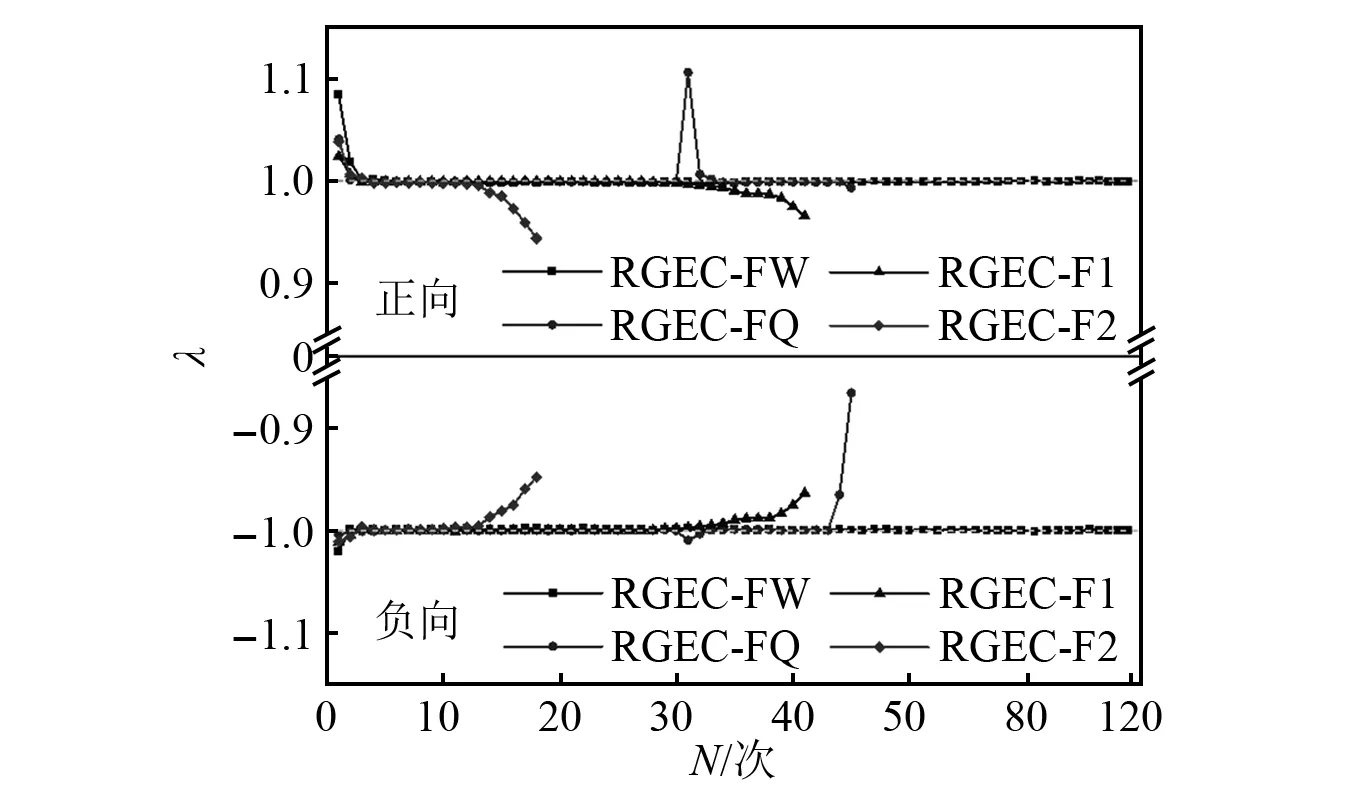

3.5 刚度退化

刚度退化系数反映试件在循环加载过程中的刚度退化现象及退化程度。刚度退化系数τ在往复加载下的变化曲线,如图11所示,由于应变强化影响,初始加载阶段4个疲劳试件的τ值均呈现增大趋势,之后基本保持平稳,且在大部分循环加载中大于1,说明试件的刚度保持稳定;在经历持续往复加载下试件的损伤逐渐积聚,刚度退化速率逐渐加快,但τ值仍大于0.85,表明试件具有很好的刚度储备。由试件RGEC-F1和试件RGEC-F2可以看出,提高位移幅值会加快试件在加载后期的刚度退化。

图11 试件刚度退化系数Fig.11 Stiffness degradation coefficient of specimens

3.6 耗能能力

等效黏滞阻尼系数是衡量试件耗能能力的重要指标。4个疲劳试件的等效黏滞阻尼系数ζeq在往复加载下的变化曲线,如图12所示,加载初期4个试件的ζeq值随循环次数的增加而增长,表现出明显的循环强化现象,在加载中期曲线基本保持水平。试件RGEC-FQ在5.5 mm位移幅值加载后期由于试件突然破坏使得ζeq值反而提高达到0.52,试件RGEC-FW和试件RGEC-FQ的ζeq值均大于0.40,说明循环荷载下弯剪段和屈曲段均具有稳定且较强的耗能能力。试件RGEC-F1和试件RGEC-F2在最后约5次循环中ζeq值逐渐减小,但仍分别大于0.36和0.38。说明RGEC具备稳定的耗能能力,尽管接近疲劳破坏状态,依旧具备良好的耗能性能。

图12 试件等效黏滞阻尼系数Fig.12 Equivalent viscous damping coefficient of specimens

3.7 应变分析

通过测量应变状态可以观察构件在加载过程中的受力行为,如图13所示,以试件RGEC-F2和试件RGEC-FQ为例对各测点应变变化进行分析。由于弯剪部件两端约束基本相同,s1~s4处的应变对称产生;且ε-Δ曲线几乎保持线性,表明弯剪部件端部侧面在测量结束前基本保持弹性。随着加载的进行,ε-Δ曲线的交点逐渐从原点略微倾向于负值,即相同位移下压缩应变大于拉伸应变,这是由于反复加载产生的残余应变所导致。

图13 试件应变分布Fig.13 Strain distributions of specimens

s5和s7处的应变亦基本对称产生,s5和s7处产生由局部纵向伸长引起的显著拉伸应变,而s6处产生明显的压缩应变,这可能不仅缘于反复加载产生的残余应变,还归因于屈服引起的应力重分布和由弯剪部件侧面开始的损伤。

b1,b3和b2的ε-Δ曲线的斜率及包围面积依次增大,原因是屈曲段的屈曲变形主要发生在b2附近,承担了大部分的变形和耗能,而b1处的约束弱于b3处,故其变形和耗能相对b3较小。由于屈曲约束和残余应变的影响,b2处的压缩应变明显高于拉伸应变。由于限位间隙的影响,试件RGEC-F2的ε-Δ的滞回环面积明显增大。

4 参数分析

4.1 有限元模型

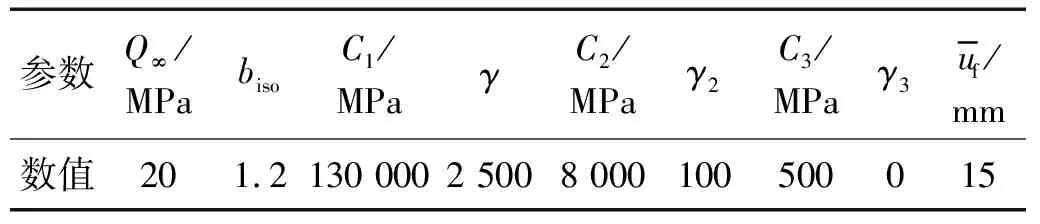

为研究不同参数对RGEC变形性能的影响,基于ABAQUS开展对RGEC的数值分析。选择C3D8R实体单元模拟核心耗能部件和填充钢板,试验过程中约束钢板未见明显变形,故采用离散刚体单元模拟约束钢板。根据材性试验,材料屈服强度取260 MPa,弹性模量取195 GPa,泊松比取0.3。考虑到往复加载下构件的弹塑性行为受钢材应变硬化的影响较大,材料本构选用混合强化模型[23],如式(2)和式(3)所示,为准确模拟钢材断裂行为,采用基于应力三轴度的损伤起始准则[24]和基于塑性位移比的损伤演化准则[25],如式(4)和式(5)所示,通过在状态场中定义失效删除,可实现单元在损伤因子达到破坏状态时即被删除。材料参数如表4所示。

表4 数值模型材料参数Tab.4 Material parameters in numerical model

σ0=σ|0+Q∞(1-e-bisoεp)

(2)

(3)

(4)

(5)

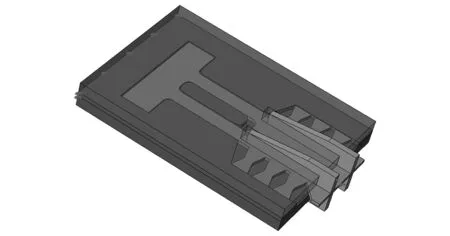

构件的有限元模型如图14所示,选择面-面接触模拟芯板和约束钢板间的接触行为,其法向行为选用硬接触,切向行为选用罚摩擦,由于敷设橡胶后能有效降低摩擦作用,故将摩擦因数设为0.1[26]。试验加载中约束钢板与围板、填充钢板间无明显相对滑动,故将三者之间的接触简化为tie约束。建模过程中将屈曲段的一阶屈曲模态作为初始缺陷,缺陷比例因子取屈曲段长度的1/1 000。在围板端部施加固定约束,在芯板连接段端部沿纵向施加如图6(e)所示的加载制度。

图14 试件有限元模型Fig.14 Finite element model of test specimens

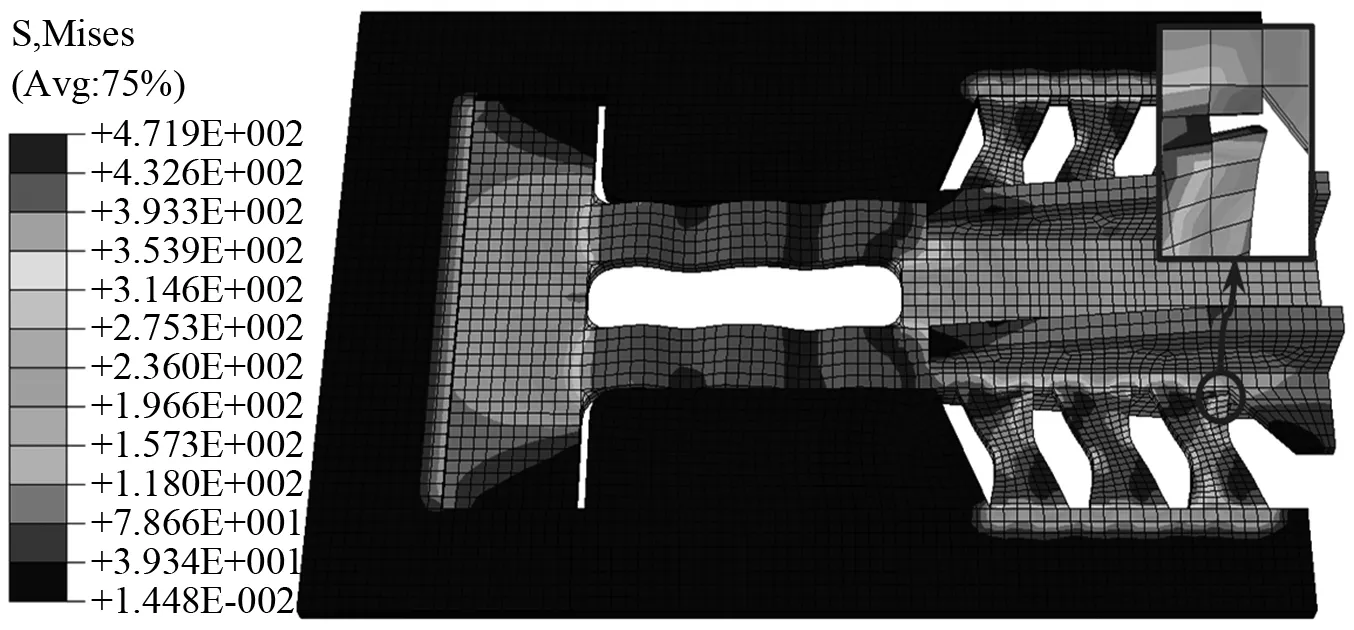

建立与试验构件参数相同的有限元模型,通过数值计算获得如图8(e)中的划线所示的滞回曲线。由于试验中加载装置的连接和试件侧向约束等因素影响,试验滞回曲线的刚度相对略低,但从承载力和延性等指标看,通过试验和数值两种方式得到的滞回曲线基本一致。数值模型在受压加载下的应力云图,如图15所示。由图15可以看到,其变形和破坏形态与试验中观察到的一致。综上所述,数值分析中选择的建模方法和材料本构能够较好地模拟RGEC在循环加载下的力学性能。

图15 核心耗能部件变形Fig.15 Deformation of energy-dissipation core member

4.2 芯板厚度的影响

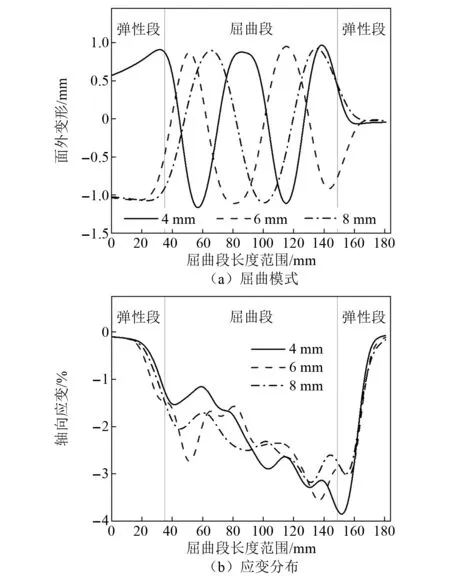

芯板屈曲段的宽厚比是影响其屈曲模式的重要因素之一。将芯板厚度分别设置为4 mm,6 mm和8 mm,通过对比分析研究宽厚比的影响。各构件屈曲段在3.82%应变幅的受压状态下的屈曲模式和沿长度方向的应变分布,如图16所示。图16中:左、右两侧的弹性段分别为过渡段及相应的部分限位段、连接段;中间部分为屈曲段。当芯板厚度为4 mm,6 mm和8 mm时,屈曲段的屈曲波数依次为3.00,2.25和2.00;最大应变依次为3.94%,3.66%和3.25%,且由于限位段约束较弱,应变主要集中在靠近连接段的过渡段和屈曲段。同一水平受压位移下,随着屈曲段宽厚比的增加,屈曲段的屈曲波数逐渐提高,但应变分布不均匀现象逐渐加重。而应变分布过分不均匀会严重影响构件的疲劳性能, 为降低构件应变不均匀的程度,建议将弯剪段宽厚比控制在5~8。

图16 不同芯板厚度构件结果对比Fig.16 Comparison of specimens with different core plate thicknesses

4.3 平面外约束间隙的影响

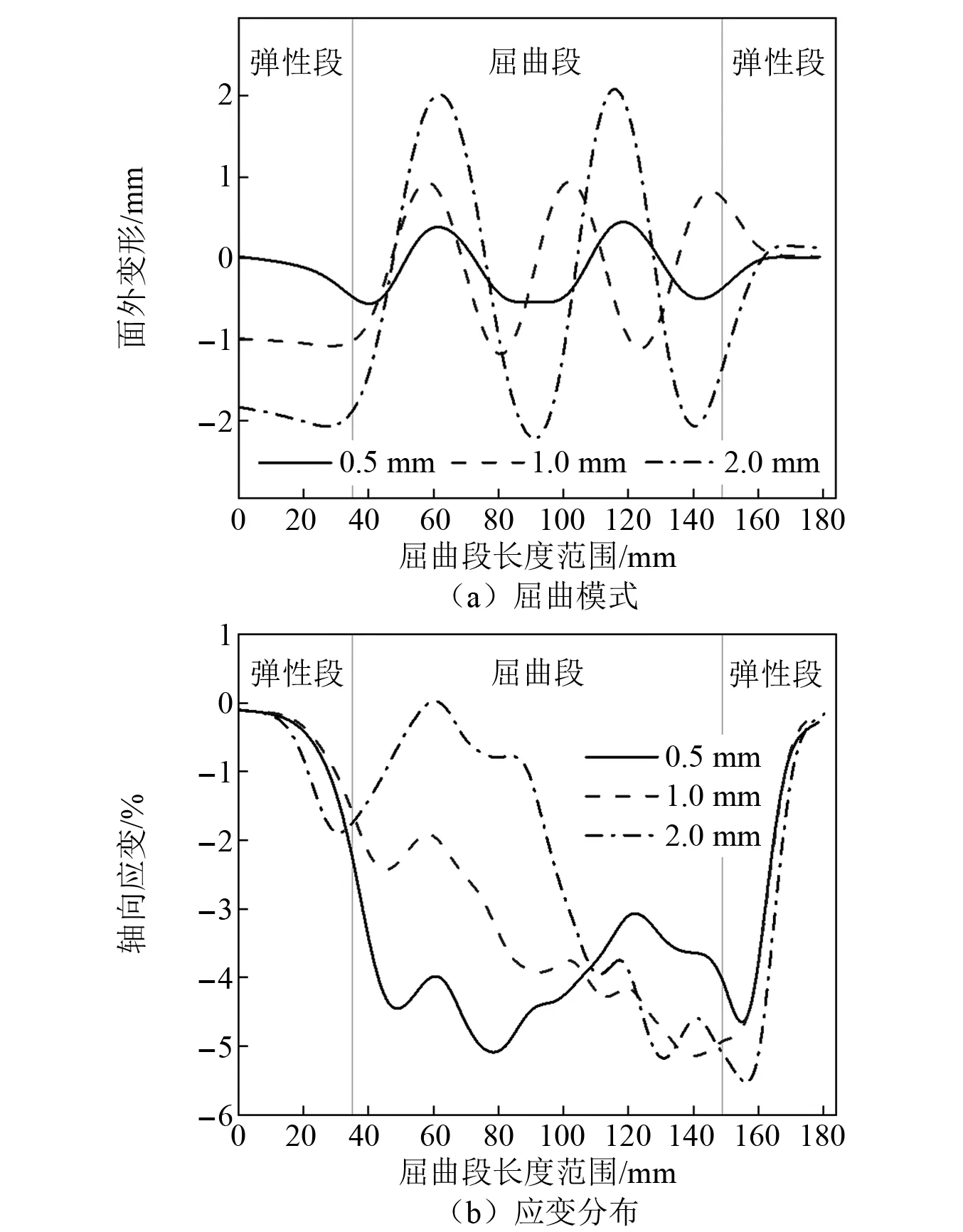

芯板与约束板之间的平面外约束间隙对屈曲段的屈曲模式和应力分布亦有较大的影响。5.44%受压应变幅下间隙分别为0.5 mm,1.0 mm和2.0 mm时屈曲段的屈曲模式及应变分布,如图17所示。间隙为0.5 mm,1.0 mm和2.0 mm时,屈曲段的屈曲波数依次为2.50,2.75和2.25,最大应变依次为5.13%,5.17%和5.64%,可见较小间隙会限制屈曲段的平面外屈曲,而较大间隙因变形空间增大亦会降低屈曲波数;较小间隙下屈曲段应变分布较均匀,而随着限位间隙增大,屈曲段应变不均匀分布现象逐渐增强。说明过大的约束间隙对屈曲段的受力不利,而过小的约束间隙下屈曲段的受力性能提升有限,考虑到构件加工精度,宜将平面外约束间隙控制在1.0 mm。

图17 不同约束间隙构件结果对比Fig.17 Comparison of specimens with different clearances

4.4 弯剪部件等应力屈服高度比的影响

弯剪部件的边缘形状对其疲劳性能影响巨大,式(1)中的等应力屈服高度比是控制弯剪部件边缘形状的参数, 3/25剪切位移角下α分别为0.400,0.614和0.700时弯剪部件的变形模式及其沿高度方向的应变分布,如图18所示。

图18 不同等应力屈服高度比构件结果对比Fig.18 Comparison of specimens with different yield stress contour height ratio

图18中:左、右两侧的弹性段分别为弯剪部件两端的围板和连接段;中间部分为弯剪部件。当α为0.400时,弯剪部件变形沿高度方向较为均匀,变形形态接近线性,表现为剪切变形模式,其应变以拉应变形式主要集中于端部;当α为0.700时,弯剪部件变形和应变主要集中在中部,变形形态呈S形,表现为弯曲变形模式,最大压应变达11.80%;当α为0.614时,此弯剪部件为形状优化后低周疲劳性能最优的形状,此时其变形形态介于前述两者之间,表现为弯剪变形模式,端部拉应变和中部压应变分布均匀,可实现全截面屈服耗能。综上所述,随着α的减小,弯剪部件的变形模式逐渐由弯曲型转变为剪切型;而通过形状优化后,其受力性能可得到显著改善。

4.5 弯剪部件高宽比的影响

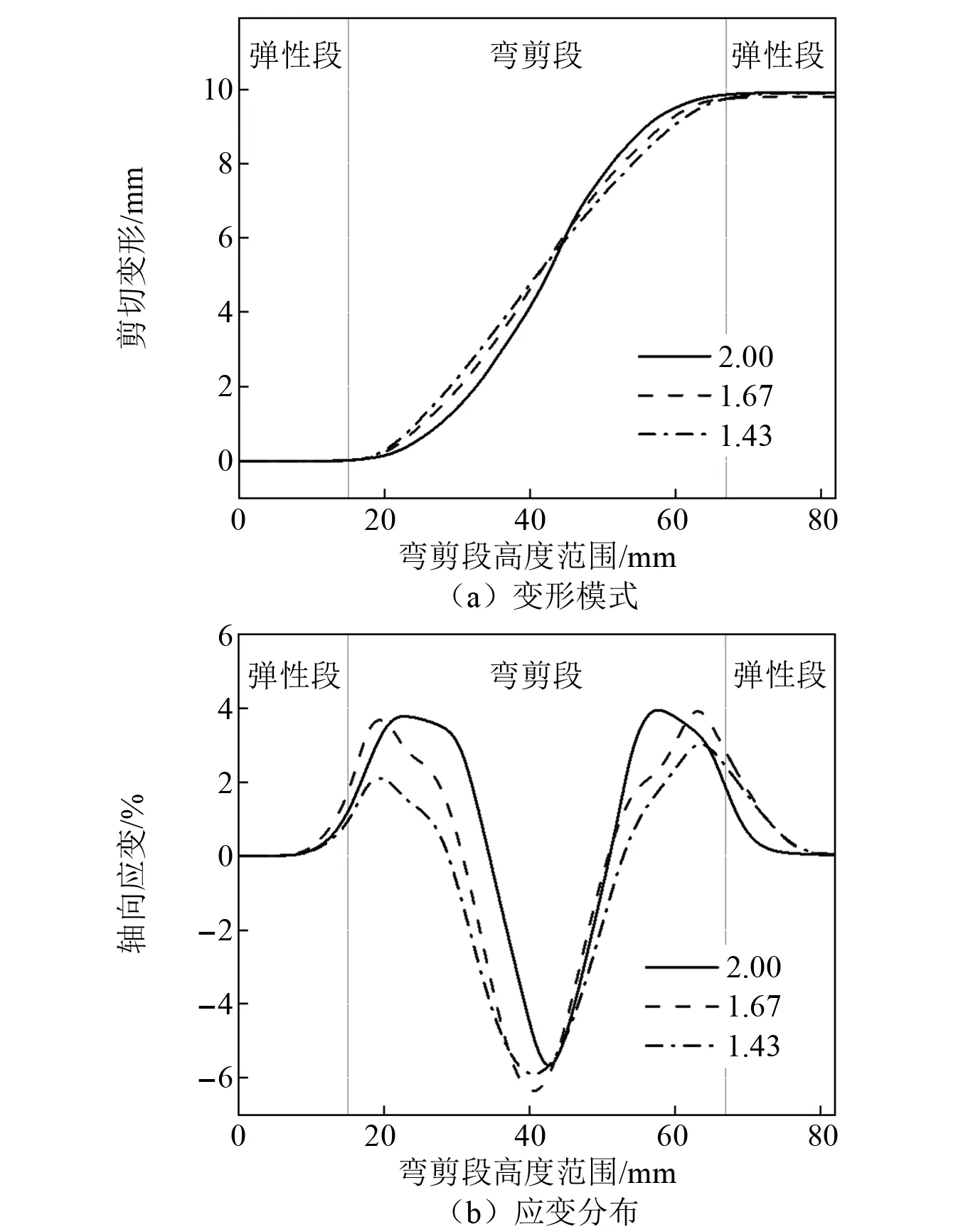

弯剪部件的高宽比是影响其变形模式的重要因素之一, 1/5剪切位移角下高宽比分别为2.00,1.67和1.43时弯剪部件的变形模式及其沿高度方向的应变分布,如图19所示。由于3个试件弯剪部件边缘均经过形状优化,不同高宽比的弯剪部件应变分布相差较小。随着高宽比的减小,弯剪部件变形逐渐由S形转变为近似线性,即变形模式逐渐由弯曲型转变为剪切型。

图19 不同高宽比构件结果对比Fig.19 Comparison of specimens with different height-width ratio

5 结 论

通过对RGEC开展试验研究和参数分析,得到如下结论:

(1) 在5.5 mm和7.5 mm的设计加载位移下,RGEC表现出很好的疲劳性能,具备稳定的工作性能。RGEC的弯剪段和屈曲段在较小加载位移下经过多次循环后各项疲劳性能指标保持稳定,具有良好的疲劳性能。

(2) 在往复加载作用下,RGEC的屈曲段的屈曲变形充分,其破坏主要集中在弯剪段,破坏形式为弯剪型破坏;RGEC及其弯剪段、屈曲段的滞回性能稳定,RGEC的滞回曲线呈阶梯状,表现出明显的分级屈服机制。

(3) 正常工作阶段各试件耗能能力、承载能力和刚度保持稳定,接近疲劳破坏时随着加载次数的增加各项性能缓慢下降,但仍具有较好的耗能能力和较充足的承载力和刚度储备。

(4) 在同一荷载水平下,屈曲段的屈曲波数随宽厚比的增大逐渐增加,应变分布不均匀现象随着宽厚比或约束间隙的增大逐渐加重;随着等应力屈服高度比或高宽比的减小,弯剪部件的变形模式逐渐由弯曲型转变为剪切型,并且弯剪部件通过形状优化后受力性能显著提升。