粉末激光熔覆熔池行为的视觉监测与特征提取

2023-11-22董方煜陈永雄孔令超梁秀兵王开心

董方煜,陈永雄*,孔令超,梁秀兵,王开心

(1 军事科学院 国防科技创新研究院,北京 100071;2 长沙理工大学 汽车与机械工程学院,长沙 410114)

激光熔覆是一种先进加工制造技术,它通过在基材表面添加熔覆材料,并利用高能激光束使之与基材表面薄层一起熔凝并形成冶金结合,在基层表面制备出具有耐蚀、耐磨、抗氧化等不同功能特性的高性能冶金涂层[1]。激光熔覆技术以其绿色环保、生产效率高、涂层性能优异等特点,被广泛应用于金属材料加工制造。

激光熔覆涉及光、热等多个物理场耦合,熔覆过程中的热量积累能够影响外在成形精度和内在组织结构,从而直接决定成形质量与产品性能[2]。熔池是激光作用在金属材料基底上形成的熔融区域,是激光熔覆的最小成形单元[3]。因此,熔池的几何形貌是决定熔覆质量的关键因素,实时监控熔池状态、提高熔池的稳定性和尺寸精度是保证熔覆质量的重要基础。Thompson 等[4]和 Vandone 等[5]开发了一种基于光束同轴成像的视觉监测系统,该系统集成了光学摄像头、窄带滤波器以采集并提高图像质量。刘旭阳[6]使用CMOS 相机捕捉熔池图像并通过图像处理提取了熔池长度、宽度、面积等信息,其基于Lab-VIEW 软件开发了一套激光熔覆图像实时处理系统,该系统能直观地显示处理前后的熔池图像及熔池特征波形。Yang 等[7]构建了一套具有双波长窄带滤光片的同轴CCD 图像监测系统,以实时获取清晰的熔池图像,并采用最小边界矩形法提取了熔池的几何信息。有研究表明[8],熔池的动态特性能反映激光熔覆的过程信息,通过监控熔池的动态特性可有效控制激光熔覆的加工精度和最终成形质量。

对于熔池图像的特征提取与分析,其关键技术在于图像中熔池区域的图像分割,即在整个图像中识别出属于熔池的像素区域。雷凯云等[9]在灰度阈值法提取的轮廓基础上提出了一种主动轮廓提取模型,通过结合局部统计信息逼近真实轮廓,准确地提取了熔池边缘。Song 等[10]将图像傅里叶分量相位一致性最高的点作为特征点,提出了基于相位一致的熔池边缘提取方法。该方法不受图像亮度和局部对比度的影响,能够有效抵抗激光产生的弧光、飞溅和耀斑的干扰,准确提取熔池边缘图像。Sun 等[11]应用伽马校正增强熔池灰度梯度,通过设置熔池灰度阈值为130 提取了熔池边界进而获得熔池参数,提出了一种预测熔覆层横截面轮廓的新方法。Fang 等[12]训练了U-Net 神经网络对熔池进行语义分割,能较好地识别并定位熔池,为完善熔池分割质量,最终使用Canny 算子提取了熔池轮廓。虽然已有算法在一定程度上取得了较好的熔池提取效果,但是所涉及图像质量普遍较高,对于实际熔覆过程中波动较大的熔池图像处理比较困难。并且,目前的研究局限于熔池边缘的提取,忽略了热影响区羽流等信息,不利于对熔覆过程的进一步分析。

本工作建立了熔池视觉监测系统,提出一种图像分割方法提取熔池轮廓及其几何特征,以实现熔覆过程中熔池与羽流的准确区分。通过选取典型熔覆试样对熔池的宽度及形态变化进行时域分析,得到不同工艺下的熔池波动规律。

1 实验材料与方法

1.1 实验设备与材料

激光熔覆设备主要包括YLS-4000-S2T-Y16 连续光纤激光器、YC52 激光加工头,配套 CWFL-4000EN 型水冷机和 PD150 型同轴送粉器,激光器的最大输出功率为4 kW,激光波长为1070 nm。熔池视觉采集系统采用MV-CA020-10GM 型CMOS 工业相机,最高分辨率为1624 pix×1240 pix,使用HLCladding 采集软件设置曝光时间和增益等参数。

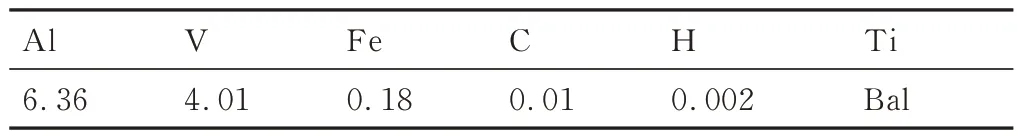

采用316L 不锈钢作为熔覆基板,尺寸为200 mm×200 mm×10 mm。熔覆粉末为 Ti6Al4V 粉末,粒径为53~106 μm,其主要化学成分如表1 所示。

表1 Ti6Al4V 粉末化学成分(质量分数/%)Table 1 Chemical compositions of Ti6Al4V powder(mass fraction/%)

1.2 实验方法

熔覆实验前对基体表面进行喷砂处理,并用丙酮清洗干净。同时将粉末放置于60 ℃干燥箱中干燥1 h,以确保粉末具有良好的流动性,保证送粉稳定。

实验前采用平面黑白阵列对CMOS 进行实物标定,以获取熔池的实际几何尺寸。选取边长为1 mm黑白相间的方块阵列置于激光熔覆基板加工位置,设置 CMOS 参数与熔覆过程相同并对标定板进行图像拍摄。标定得到每个方块边长为94 pix,即1 mm 的方块对应8836 pix。由于 CMOS 与加工头同轴,标定的准确性不受几何畸变影响。

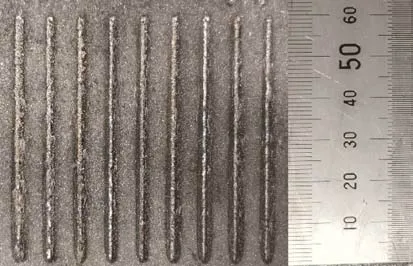

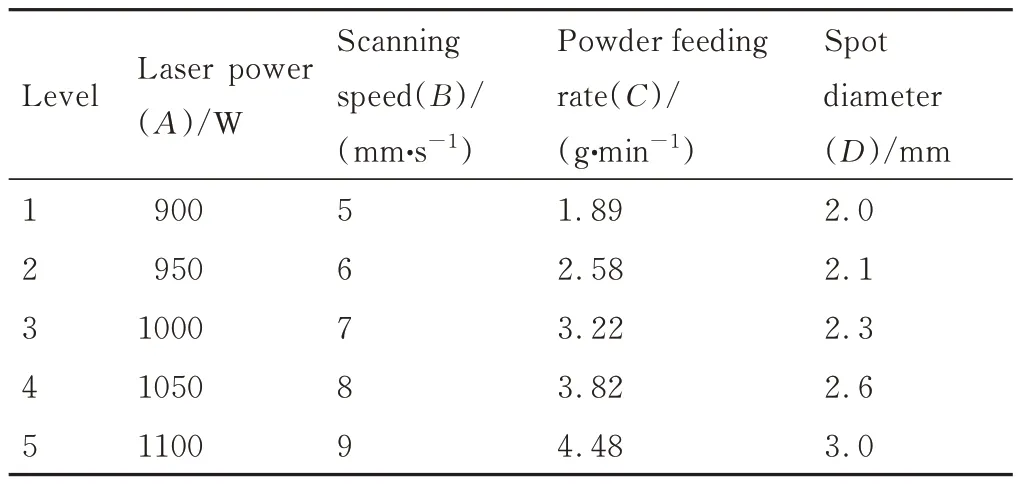

为研究工艺参数对熔池形貌的影响,以激光功率、送粉速率、扫描速率、光斑直径为研究对象,设计四因素五水平L25(45)正交实验,工艺参数水平如表2所示。实验在316L 不锈钢基板表面进行单层单道熔覆,每道熔覆层长度为60 mm,相邻两道熔覆层间距为8 mm,部分熔覆试样形貌如图1 所示。激光熔覆时使用气流量为9 L/min 的高纯氩气送粉,采用充满高纯氩气的密闭装置对熔覆过程进行气氛保护,并利用高精度氧分析仪进行环境监测,保证熔覆过程中氧气含量低于100×10-6。

图1 部分激光熔覆试样形貌Fig.1 Morphology of some laser cladding samples

表2 正交实验参数Table 2 Parameters of orthogonal experiments

采用电火花线切割技术对熔覆层沿垂直于扫描方向取样,使用不同粗细的砂纸(粒度依次为320#,600#,800#,1200#,1500#,2000#)打磨样品,随后抛光至无明显划痕,利用光学显微镜观察熔覆层横截面,并多点位测量取平均值作为熔覆宽度w。

1.3 熔池图像处理

激光熔覆过程中,熔池数字图像易受到的干扰包括两类:一是熔覆时产生的粉末飞溅、羽流、高温等离子体[13];二是图像传输、记录过程中的随机信号[14]。这些干扰具体表现为熔池轮廓模糊、噪声点明显、采集图像不清晰等。为准确地提取熔池信息,需要对熔池数字图像进行处理。首先对采集的熔池图像进行感兴趣区域(region of interest,ROI)截取,其次采用中值滤波方法去掉熔池图像的孤立噪声点,采用Kmeans 图像分割与Otsu 双阈值分割相结合的方法识别熔池轮廓,最后基于OpenCV 软件库提取熔池的几何特征。

1.3.1 图像预处理

本工作基于Python-OpenCV 软件库对熔池图像进行处理。由于CMOS 相机与加工头同轴安装,图像中加工头所占画面尺寸较大,因此截取熔池附近的图像作为感兴趣区域(ROI),后续仅针对此区域进行处理。

图像滤波可去除采集图像中的噪声点,减弱弧光对熔池边界的干扰,清晰熔池边缘。在常见的图像滤波方法中,中值滤波在去除随机噪声方面有良好的表现,该方法将以中值滤波器为中心的邻域内的所有像素重新排列,取排列的中间值作为滤波器的响应[15]。如图2 所示,本工作采用5×5 的滤波窗口弱化了飞溅噪声,具体操作是取像素点(i,j)的邻域窗口,用邻域内像素的中间值代替f(i,j),输出为

图2 中值滤波后的ROI 熔池图像Fig.2 Molten pool image after median filter

1.3.2 图像分割

由于熔覆过程中产生大量的光和热[16],仅通过单一的阈值处理方法很难分割出熔池边缘[17]。本工作采用K-means 算法和最大类间方差(Otsu)双阈值分割相结合的方法提取熔池信息,能有效区分熔池和羽流。

K-means 聚类是迭代求解的分类方法,将N个对象分为K组,随机选取K个对象作为初始聚类中心,计算每个对象到聚类中心的欧式距离并将其分配到距离最近的类,随后重新计算聚类中心,直至满足终止条件。最终聚类结果是使组内相似度最高,组间相似度较低[18]。

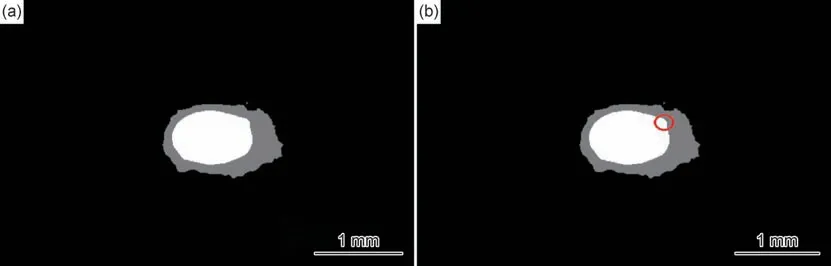

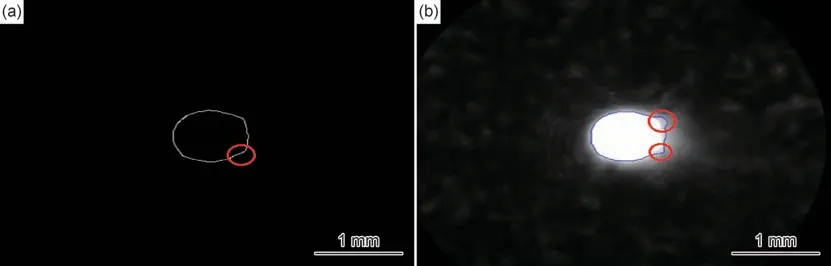

本工作设置背景、羽流、熔池三个类别,设置类内中心距离小于0.01 或迭代超过100 次时结束分类,Kmeans 算法可以快速分割图像,熔池处理结果如图3 所示。由于K-means 算法类别中心初始的随机性以及迭代精度的限制,虽然熔池及热影响区能被快速识别,但识别精度有待提高。

图3 K-means 算法分割熔池与热影响区(a)处理结果;(b)边缘处理精度较低Fig.3 Molten pool images of segmenting molten pool and heat affected zone through K-means algorithm(a)processing result;(b)low precision of edge processing

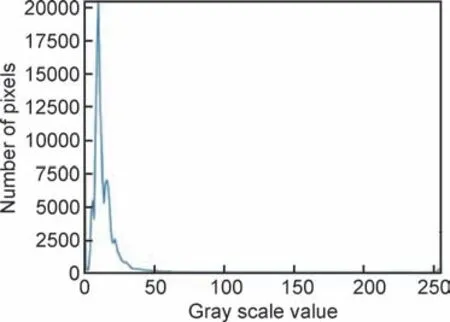

本工作通过改进Otsu 方法进行双阈值分割,提高提取熔池的精确度。Otsu 双阈值分割是将灰度图划分为A,B,C 三个区域,将得到的两个阈值分别设为k1和k2,pi(i=0,1,…,L)表示灰度等级为i的像素的概率,则各区域的概率为:

类间方差为:

式中:L表示熔池图像的最大灰度值;PA,PB,PC分别表示A,B,C 的像素与图像总像素之比;wA,wB,wC,w0分别表示A,B,C 区域和整幅图的平均灰度值;使σ取得最大值的k1,k2即为双阈值的最优解。经过预处理后的熔池灰度图如图4 所示,由于羽流、热影响区等的灰色区域峰值较小,在图像中所占像素比例较少,因此,该算法可以准确地划分熔池边界,处理效果如图5所示。

图4 熔池图像灰度直方图Fig.4 Gray histogram of molten pool image

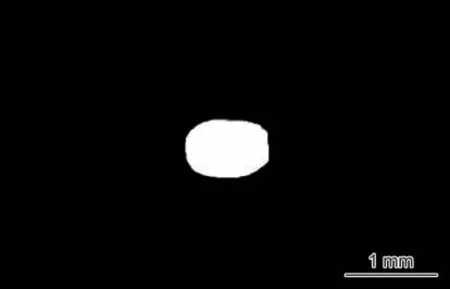

图5 双阈值Otsu 提取熔池轮廓Fig.5 Molten pool contour extracted through double threshold Otsu algorithm

将经K-means 算法与Otsu 算法处理后的图像结合得到熔池图像,如图6 所示。结果表明此方法可以提取出较为准确的熔池边界,并且保留羽流、热影响区等信息,便于后续通过熔池图像对熔覆过程进行研究。

图6 图像处理后的熔池图像Fig.6 Molten pool image after processing

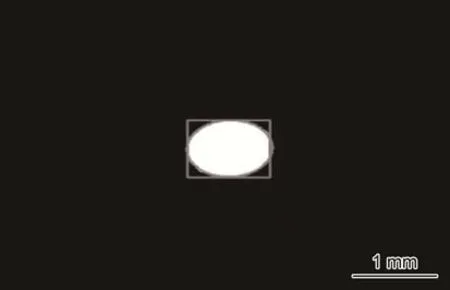

1.3.3 提取熔池几何信息

经图像分割后的熔池边界清晰,首先使用OpenCV库中的轮廓搜索函数可搜索到分割后的熔池区域,从而计算熔池面积,其次绘制熔池最大外接矩形可得到熔池的宽度信息,最后通过椭圆拟合可得到熔池的几何形状、不规则程度等。通过统计像素可得到羽流区域面积。处理后的熔池效果如图7 所示。

图7 熔池椭圆拟合与几何特征提取Fig.7 Ellipse fitting and geometric feature extraction of molten pool

计算熔池面积为A1,计算熔池拟合椭圆的面积为A2,定义熔池不规则程度d为:

d值越大说明熔池越不规则,反之,则说明熔池形态为较规则的椭圆形。

2 结果与分析

2.1 熔池图像处理结果

图像处理前后的熔池图像如图8 所示。经过处理后的熔池如图8(b)所示,相较于简单的边缘检测结果(图9),本工作提出的方法能较好地分割熔池和热影响区,且识别误差较小,有利于对熔覆过程中熔池形态变化进行监测,对热影响区包含的信息进行分析,避免有效信息的丢失。

图8 图像处理前后的熔池图像(a)熔池原图像;(b)处理后的熔池图像Fig.8 Images of molten pool before and after processing(a)original view of molten pool;(b)molten pool after processing

图9 边缘检测方法提取的熔池图像(a)Canny 算子边缘检测结果;(b)分水岭算法边缘检测结果Fig.9 Molten pool extracted by edge detection methods(a)Canny operator edge detection result(;b)watershed algorithm edge detection result

2.2 熔池图像处理准确性验证分析

通过处理熔覆视频中每帧熔池图像并取平均值得到熔池宽度(w1)。本工作定义熔池宽度提取的精度(P)为:

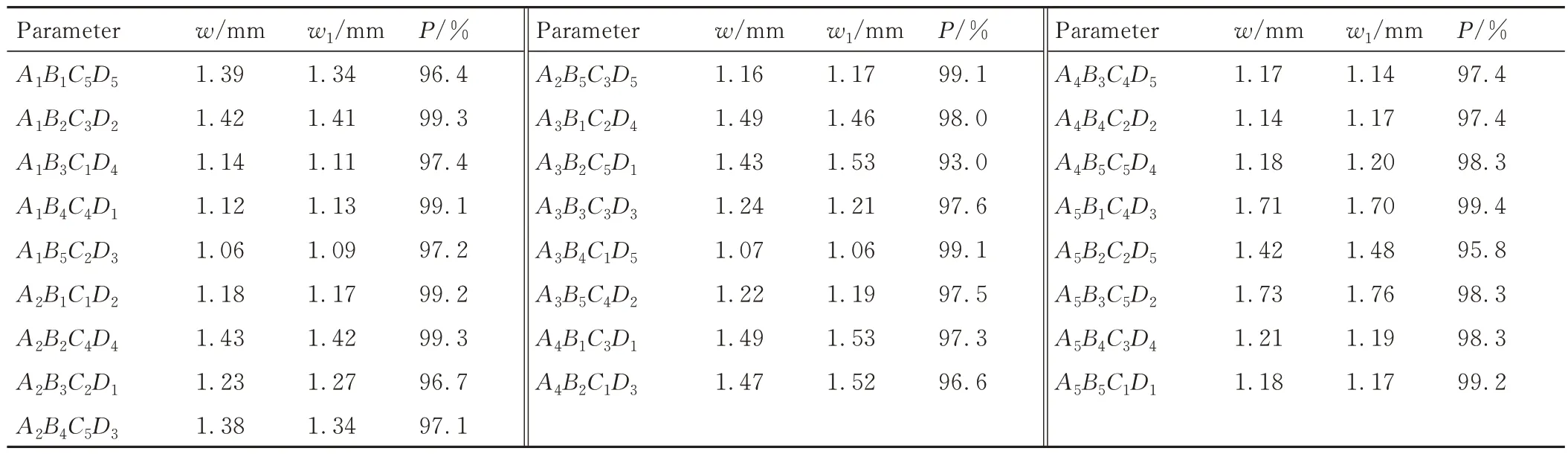

实验结果及熔池图像处理结果分析如表3 所示,通过图像处理得到的熔池宽度(w1)和通过金相图像测量得到的熔池宽度(w)相差不大,除A3B2C5D1组合外,熔池宽度提取精度均不低于95%,表明本工作使用的算法可以清晰地分辨熔池和热影响区,能较为准确地提取熔池的轮廓,便于对熔池的监控分析。

表3 实验结果及熔池图像处理结果分析Table 3 Experimental results and analysis of molten pool image processing results

2.3 熔池的时域变化分析

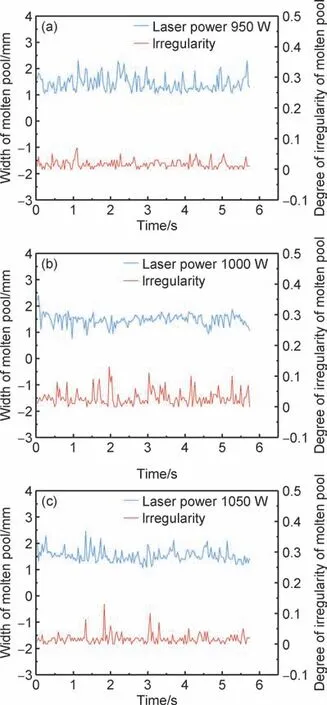

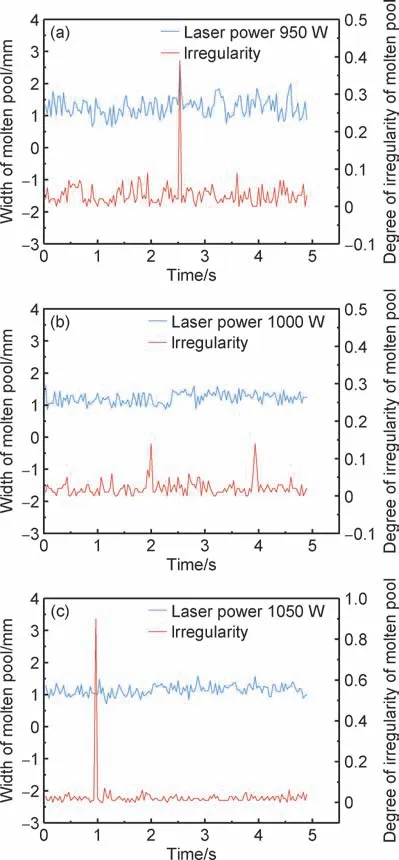

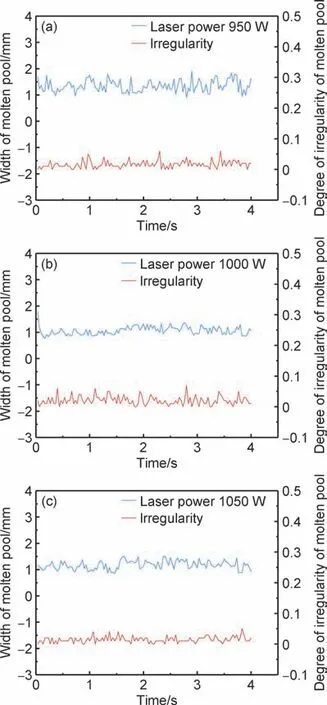

熔池的宽度、面积、几何形状随着熔覆的进行在不断地变化,一定程度上反映了工艺过程的稳定性,对实验视频中的熔池进行时域分析,部分试样的熔池特征监测结果如图10~12 所示。

图10 扫描速率6 mm/s 时熔池时域变化曲线(a)激光功率950 W;(b)激光功率1000 W;(c)激光功率1050 WFig.10 Time domain variation curves of molten pool at scanning speed of 6 mm/s(a)laser power 950 W;(b)laser power 1000 W;(c)laser power 1050 W

经过对熔池几何特征的分析验证,熔池宽度和面积随熔覆的进行变化趋势相同,本工作以熔池宽度为研究对象。熔池宽度在一个值附近上下波动,这是由于熔覆过程中熔池捕获粉末具有随机性以及材料熔凝扰动的影响[19]。当扫描速率较低时,激光功率对熔池宽度的波动影响比较显著,随着激光功率的增加,熔池宽度波动频率与幅度均有所增加;提高扫描速率时,激光功率对熔池宽度的影响减小:随着激光功率的增加,熔池宽度的波动频率基本不变,波动幅度减小。当激光功率不变时,随着扫描速率的提高,熔池宽度波动减小,趋于稳定。对每组图片分析可知,在熔覆过程中,熔池的几何形状与熔池宽度的变化趋势基本一致,当宽度有明显变化时,熔池形状也趋于不规则,此时容易产生熔覆缺陷。

对比不同工艺下的熔池变化,在熔覆开始时熔池均有较大的波动,熔覆初期的熔池宽度一般大于熔池宽度的平均值,这是由于激光发生瞬间的能量较高,且熔覆过程也是激光器逐渐稳定的过程,一定程度上会影响初始阶段的熔覆效果。此外,不同工艺下熔池的波动各异,当熔池几何特征变化出现尖峰时熔覆易产生缺陷。此种情况一是与材料特性及设备稳定性相关,熔覆过程中送粉不稳定造成未完全熔融的粉末黏附在加工头喷嘴处,黏附的粉末聚集到一定体积后在重力和气流的双重作用下掉落到熔覆层,导致熔池形状发生变化,但对熔池几何参数不产生影响,如图11(c)所示;二是熔覆过程产生的裂纹和孔隙等缺陷对熔池的几何参数及形状均有明显影响,如图11(a)所示。在光镜下可观察到尖峰对应位置的熔覆层有明显裂纹,这是由于熔覆过程产生的应力超过材料的屈服极限导致熔覆层产生塑性形变,之后熔覆层产生残余应力引发裂纹[20-21]。对熔池进行监测可以及时发现并抑制熔覆缺陷,有利于熔覆过程的稳定进行。

图11 扫描速率7 mm/s 时熔池时域变化曲线(a)激光功率950 W;(b)激光功率1000 W;(c)激光功率1050 WFig.11 Time domain variation curves of molten pool at scanning speed of 7 mm/s(a)laser power 950 W;(b)laser power 1000 W;(c)laser power 1050 W

图12 扫描速率8 mm/s 时熔池时域变化曲线(a)激光功率950 W;(b)激光功率1000 W;(c)激光功率1050 WFig.12 Time domain variation curves of molten pool at scanning speed of 8 mm/s(a)laser power 950 W;(b)laser power 1000 W;(c)laser power 1050 W

3 结论

(1)K-means 分割与Otsu 双阈值分割结合的方法可以准确清晰地获取熔池区域图像,对熔池和羽流区分度较高,方便提取熔池特征信息。经图像处理后的熔覆层宽度测量精度达95%以上。

(2)熔池宽度与几何形状在时域上的变化能够反映激光熔覆的工艺稳定性。熔池宽度呈波动状态,随着扫描速率的提高,激光功率对熔池宽度的波动影响减小,熔池趋于稳定。熔池的异常波动有助于识别熔覆缺陷。

(3)针对激光熔覆的熔池特征开展研究,熔池的特征变化在一定程度上可以反映工艺的稳定性。激光熔覆是快速高效的过程,对熔池监测和处理的实时性要求较高,因此,提高熔池特征提取的速度是未来研究的关键。