油罐容积标定及油位测量的实用方法

2023-10-27罗恩卫兰海松

罗恩卫,兰海松

(中国航发四川燃气涡轮研究院,四川成都 610599)

0 引言

油罐广泛应用于各类油料储存及输运中,其类型主要有碟式封头卧式圆油罐、平式封头卧式椭圆油罐及立式储油罐等。某试验基地储油罐容积主要有50 m3、110 m3等,对于储油行业则有15 万m3以上的储油罐。而以上各油罐均存在一个计量问题,即对油罐存储油液高度及重量的准确计量。

目前国内外油罐自动计量方法大致分为3 类:液位法、静压法和称重法。其中,液位法通过液位测量,进而查找对应“油位重量表”确定油液重量,其关键在于准确测量油位及对油罐准确标定;静压法则通过精确测定常压储罐油品静压及温度,进而确认相关密度继而获得质量及油位等;称重法则可以更加准确计量,但对固定埋地油罐存在一定操作不便。

针对大型发动机试验基地的试验舱供油,燃油供油系统依靠油库压力输运。能否准确测量油量关系到发动机试验安全,因此油库油罐油量测量及实时监测十分重要。大型油库一般采用埋地碟式封头卧式油罐,由于供油系统属于埋地、带压运行系统,因此计量方法选择“液位计量法”最佳且最便捷。为实现对油罐油量准确测量及实时监测,则必须达到两个任务:

(1)对油罐油位高度对应容积的标定。

(2)实现对油罐任意时刻油位高度的准确监测。

1 油罐容积标定

对于碟式封头卧式油罐体积的标定,一般将油罐分为圆柱段及碟板段两部分。油罐油位高度为h,根据油罐已知尺寸条件可得出V=f(H)关系式,利用积分、编程对液位高度h 求解得出容积。同样将油罐分为直段及碟板段分别求解,在求解方法上利用“微分思想”原理通过代数简单求解化来处理碟板处油液容积,针对油罐直段直接采取反三角函数计算,通过EXCEL 表代替编程处理。确保数学方法上简易、准确求解容积,碟式封头卧式油罐如图1 所示。

图1 碟式封头卧式油罐

1.1 油罐直段容积求解

针对油罐在任意高度液位为h 时,油罐直段对应的油液容积一定,可通过液位高h、油罐直径H、油罐总长L 及油罐碟板厚度w 联立方程求解计算油罐直段容积,具体如下:

以现有某油库为例,针对在任意液位高度为h 时,根据设计说明书可知油罐直段直径H=3 m、油罐总长L=16.2 m,碟板长度w=0.8 m。

在液位h 时对应唯一的直段油液容积V1,通过已有参数联立方程,通过以下方程组可得在液位为h 对应容积V1的值:

其中:V1为油罐直段油液的容积;S液为油罐直段油液截面积;w 为碟板厚度;S1为油液对应油罐直段的扇形面积;S2为油液对应油罐直段的扇形的三角形面积;H 为油罐直径,h 为油罐液高,θ 为液面对应圆心角的弧度。

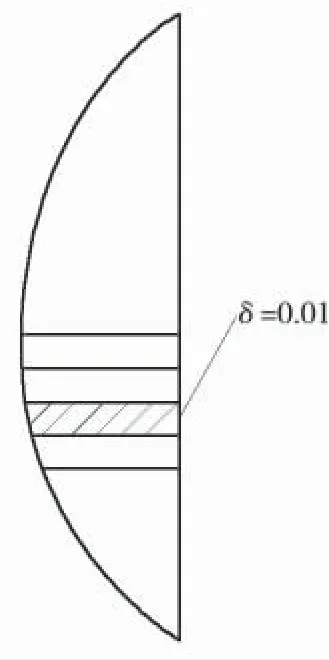

1.2 油罐碟板容积求解

油罐碟板封头细分示意如图2 所示。油罐碟板段容积为V2,油罐由两个碟板和一个直段组成。油罐是以cm 为单位标定,故在液位高度为h m 时,将碟板细分成多段,每段高度可设置为为δ=0.01 mm;同时根据已知可以求得任意高度的截面面积,即可形成S0.01、S0.02、S0.03…Sh的数据链。

图2 碟板封头细分

然后针对油罐任意液位高为h 时,只需将各截面乘以δ,然后求和便可得到液位h 时碟板对应油液容积,左碟板对应的容积即。但这样在h<1.5 m 时由于取的是每一个截面的上表面数据,而这一定程度放大了碟板内油液容积,在h>1.5 m 时,则一定程度缩小了碟板内油液容积。在液位为h 时,此时只需要对右碟板每单位高度δ 截面取下表面计算即可,即右碟板对应的容积可用计算;这样便将数学计算细微误差进一步降低,相对于油罐理论容积计算的总容积最大误差小于10-6。

在油罐油液任意高度为h 情况下,通过计算出碟板内油液容积V2以及油罐直段容积V1即可求得油罐油液容积,针对油罐数百个液位高度h,对V1、V2相加即可求得相应h 高度油罐容积,通过数据表格下拉功能即可得到储油罐液位容积任意高度数值,液位容积表可查。

2 油位测量

准确测量油罐油位关系发动机试验是否有适量的燃油可用,进而关系试验安全;因此准确、实时测量油罐油位至关重要。油位测量存在多种方法可用,为了准确、便捷测量液位,因地制宜,采取导波雷达液位仪对油罐油位进行测量,对于3 m 量程误差在1 cm 以内。

油位测量原理即:利用高频微波脉冲在导波杆传输,当高频微波触碰到油面电介常数突变,导致一部分高频微波反向回传。导波雷达液位仪通过自身处理器对雷达波行进路程予以计算:

其中,t 为雷达波由发射源到液面再返回的时间,c 为光速,L 为雷达波来回的路程,即两倍的油液空高。由于路程L 为雷达波来回的路程,因此时间、路程放大1 倍。因此,油罐空高位L/2;油高等于总高减去空高即可。

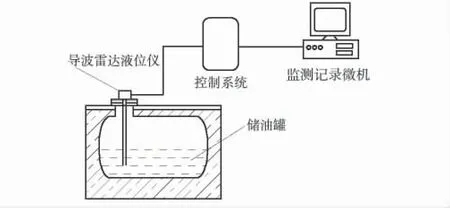

针对液位计测量液位的传输、实时显示、图形化表示、高低液位设置及报警功能等,通过采取将液位计测量的液位高度信号经测试电缆传输至微型PLC 系统(由电源、处理器、输入模块、继电器等组成),在计算机上通过组态软件以动态界面方式实时显示液位,可直观查看油罐剩余油料多少(图3)。PLC 系统通过访问液位容积重量表,在动态界面上以数字形式显示油高、容积、油量,并实现高、低液位声光报警及确认复位功能。针对油罐实时液位、油料重量等,系统通过数据采集记录并实现查询分析功能,并要求显示日期、时间进而方便打印、分析数据。

图3 液位监测系统原理

3 使用效果及分析

大型工业及航空发动机试验用油罐的在线准确测量一直是油料存储企业和大型高空模拟试验基地油库运行关注的重点,其关系油料存储企业直接效益及航空发动机试验安全问题。通过长期使用及反复验证,该计算方法及液位测量方法有力的保障了大型油罐的计量任务及故障排除:

(1)对于3 m 高的油罐,液位计现场安装高度3.5 m 以上。通过对液位计回波及缆长等设置,使液位计现场测量误差控制在1 cm 以内,同时实现远传监控及对高低油位的报警功能等。尤其对于复杂试验系统,存在多个油罐时,如果一台液位计临时出现故障,可迅速切换到另一台,使试验安全系数大大提高。

(2)通过对油罐多次进油,经过长期使用并对进油数据与油罐测量数据进行分析。通过查询数次进油记录,液位计测量计算得到重量与油罐车过地磅称重重量误差不超过5‰,对于该油罐标定达到设计要求。

(3)在某次试验过程中,发现某油罐油位数分钟之内由1.26 m上升至1.57 m;试验人员通过对液位高度曲线、供油压力曲线及油位容积等的查询,成功查找出试验管路系统故障点,保证了发动机试验的供油安全。通过液位测量系统曲线及液位容积表联合使用,成功实现对油罐油位以及剩余油量的监测,有力保障了试验供油任务。