基于MATLAB 的双闭环直流调速系统的设计与验证

2023-10-24黄丽芳

黄丽芳

(百色学院 信息工程学院,广西 百色 533000)

0 引言

转速、电流双闭环直流调速系统具有调速范围宽、稳定性好、精度高等诸多优点[1],已广泛应用于生产生活的电力拖动系统中。它在生产机械的启动过程中发挥了转速负反馈和电流负反馈的双重调节作用,能有效抑制负载扰动以及电网电压扰动的影响,使电动机获得较好的启动性,增强系统的稳定性[2]。然而,双闭环直流调速系统的硬件结构十分复杂,在研究和设计过程中,转速调节器与电流调节器参数的选择虽然可以依据工程设计法得到,但还需要工作人员反复地进行调试直至符合系统的性能要求为止,这在一定程度上消耗工作人员的时间和精力[3],因此有必要借助其他软件譬如Matlab 方便设置参数来进行仿真研究,得到合理的参数组合,为系统硬件电路的设计提供理论依据。

本文通过一个实例对转速、电流双闭环直流调速系统进行设计、建模、仿真和分析,展示双闭环直流调速系统的整个设计过程和仿真图形,并通过实验的方法来验证双闭环直流调速系统的无静差调速,便于理解和掌握,为后续对双闭环直流调速的应用奠定坚实的基础。

1 双闭环直流调速系统的结构

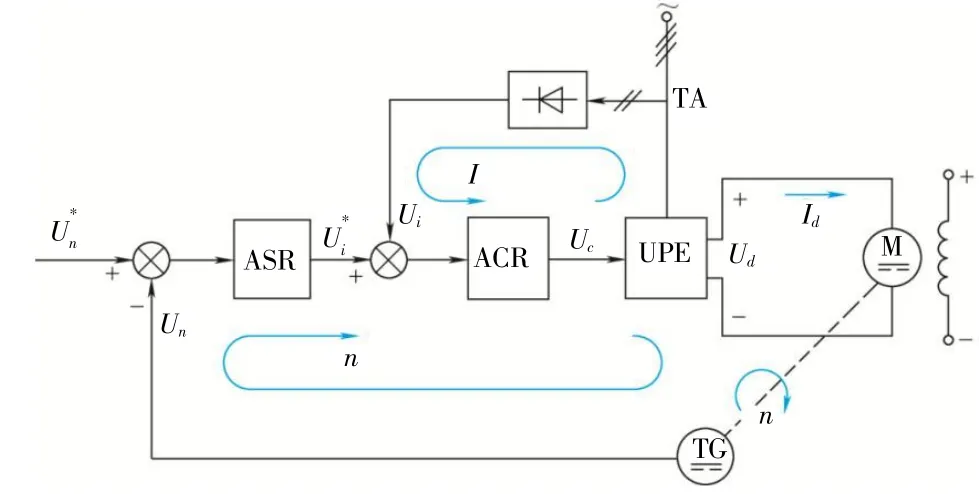

在电力拖动中,对于经常需要正、反转运行的调速系统,在起动或者制动过程中,总是希望起动(或制动)时电流始终保持为允许的最大值,转速以最大的加(减)速度线性变化;当系统达到稳定转速时,最好使电流立即降下来,使电磁转矩与负载转矩相等,转速进入稳定运行[4]。而转速单闭环系统不能按照上述理想要求来控制电流,因此必须采用转速、电流两个调节器,通过合理的嵌套使调速系统获得良好的静、动态性能。图1 为转速、电流反馈控制直流调速系统原理图,图中ASR 为转速调节器,ACR 为电流调节器,UPE 为电力电子变换器,TA 为电流互感器,TG 为测速发电机,为转速给定电压,为转速反馈电压,两者的偏差电压作为ASR 的输入,ASR 的输出即电流给定电压,与电流反馈电压比较,通过ACR 得到电力电子变换器UPE 的控制电压,使触发器发挥作用调节输出电压,从而调节电枢电流和转矩T,使电机的转速能稳定在给定值。

图1 转速、电流反馈控制直流调速系统原理

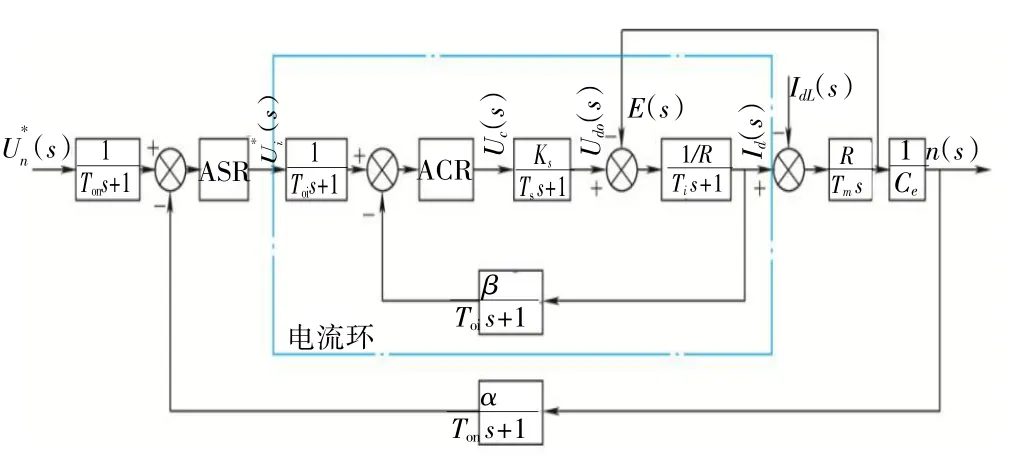

图2 是增加了滤波环节后的双闭环直流调速系统的实际动态结构图,考虑到检测的电流、转速反馈信号通常会含有谐波以及各种扰动量,滤波环节可以抑制各扰动量对系统的影响,因此在反馈通道中增加了滤波环节,通常滤波环节可以用一阶惯性环节来表示。由于滤波环节延迟了反馈信号的作用,为了平衡需要在给定信号的通道上增加一个相同时间常数的惯性环节,如图2 所示,Toi为电流反馈滤波时间常数,Ton为转速反馈滤波时间常数。为了获得良好的静、动态特性,实现系统的无静差,通常将转速、电流调节器设置为PI 调节器,将电力电子变换器按一阶惯性环节来处理。

图2 双闭环直流调速系统的动态结构

2 双闭环直流调速系统的转速和电流调节器设计

工程背景下设计转速、电流反馈控制的直流调速系统的原则应遵循先内环后外环,即先对电流环进行设计,待电流环设计好之后再进行转速环的设计。

假设直流电动机的额定电压为220 V,额定电流为136 A,额定转速为1430 r/min,现要求转速超调量σ%≤5%,过载倍数λ≤5%,电流反馈滤波时间常数取Toi=0.002 s,转速反馈滤波时间常数取Ton= 0.01 s,转速调节器和电流调节器的饱和值设定为12 V,输出限幅为10 V,额定转速时转速给定U*n= 10 V[5]。

(1)电流调节器参数的计算:

电流反馈系数:

电机转矩时间常数:

电机电磁时间常数:

三相晶闸管整流电路的平均失控时间Ts=0.0017 s,电流环的小时间常数TΣi=Ts+Toi= 0.0017 +0.002 = 0.0037 s,根据电流超调量要求,电流环应按照典型Ⅰ型系统进行设计,电流调节器选用PI 调节器,传递函数为:

式中,τi=T1= 0.076 s。

(2)转速调节器参数的计算:

转速反馈系数:

为加快转速调节速度,按典型Ⅱ型系统来设计转速环,选择中频宽h= 5,转速调节器也选用PI 调节器,传递函数为:

3 双闭环直流调速系统仿真

3.1 模型建立

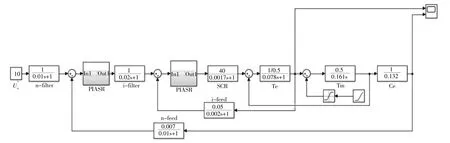

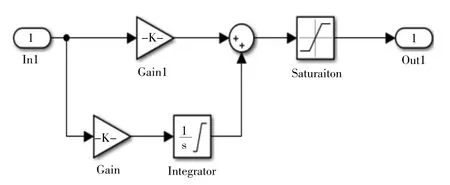

在确定了电流、转速调节器的参数后,结合双闭环直流调速系统的动态结构图及电力电子变换器以及电动机的数学模型建立如图3 的仿真模型[6]。图中PIASR 和PIACR 分别代表转速调节器和电流调节器,两个调节器都采用具有饱和特性和带输出限幅的PI 调节器[7]。这样的调节器模型具有比例和积分两个通道,Simulink 可以将调节器的各元件模块打包成一个子模块,使系统的模型界面更为简洁。

图3 双闭环直流调速系统的仿真模型

PI 调节器的仿真模型如图4 所示,其中调节器的饱和限幅值由积分调节器Integrator 设置,此处设定为12 V;调节器的输出限幅由饱和模块Saturation来设定,此处设定为10 V。

图4 PI 调节器仿真模型

3.2 结果分析

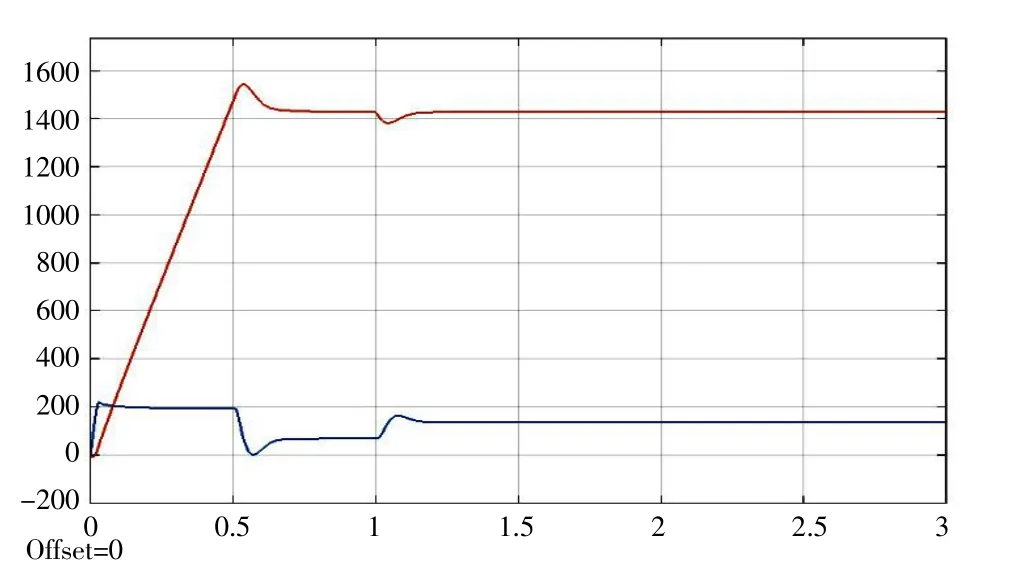

仿真模型建立之后,设置仿真算法为ode23tb,仿真时长为3 s,得到如图5 双闭环直流调速系统的电流、转速仿真曲线,仿真结果表明,当转速的给定信号为10 V,负载为额定负载时,在电动机起动过程中,电流调节器不饱和起主要调节作用,使电机的电枢电流接近最大值,转速则以准时间最优开始上升,经一定时间后转速超调电流开始下降,在约1.064 s 时转速达到最大值,在1.2 s 转速达到稳定转速1430 r/min,超调量为4.405% < 5%,符合设计要求。仿真结果与理论相符,即双闭环直流调速系统的直流电动机在启动时经历了电流上升、恒流升速和转速调节三个阶段,转速调节器ASR 分别经历了不饱和、饱和及退饱和三种状态,而电流调节器ACR 始终处于不饱和的状态。

同时改变转速和电流调节器的参数,结合仿真波形可以更合理地选择调节器的参数,使调速效果达到更优,也为系统硬件电路的设计提供理论依据。

为了研究负载扰动对双闭环直流调速系统的影响,设定初始负载为1/2 额定负载,在1 s 时突加1/2的额定负载,此时得到的双闭环直流调速系统的电流、转速响应曲线如图6 所示。由仿真曲线可知,当转速已经稳定在给定转速后突加负载扰动,电动机的电流开始上升转速下降,经0.2 s 后转速重新恢复到给定值。

图6 突加1/2 额定负载时电流、转速响应曲线

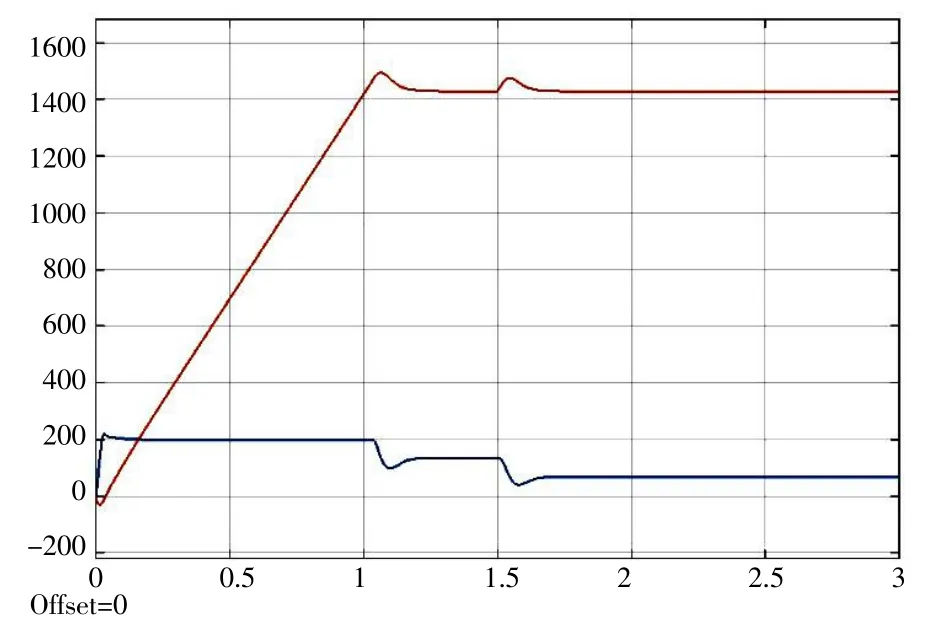

同理,设定初始负载为额定负载,在1.5 s 时负载变为1/2 的额定负载,此时电流、转速响应曲线如图7所示。由仿真曲线可知,当负载为额定负载,转速在1.2 s 左右达到给定值并且稳定,在1.5 s 时负载减为原来的1/2,此时电动机的电流开始下降转速上升,经0.2 s 后转速仍然能重新恢复到给定值。由此可知所设计的双闭环直流调速系统在转速调节器和电流调节器的双重作用下,能实现直流电机的最优起动,并具有一定抗负载扰动的作用。

图7 突降1/2 额定负载时电流、转速响应曲线

4 实验验证

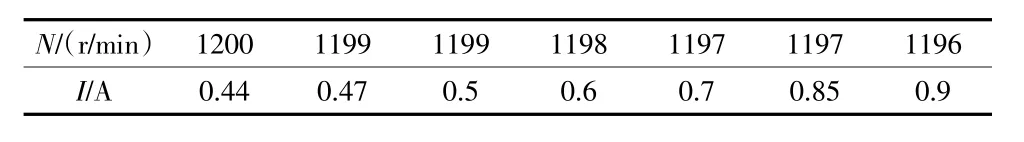

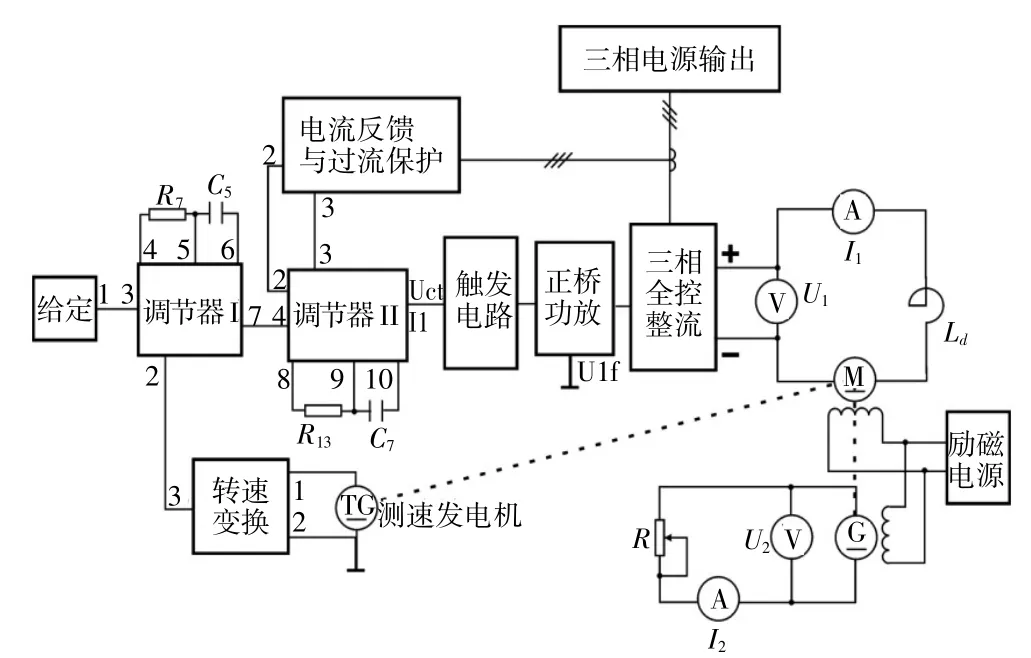

双闭环直流调速系统的实验接线原理框图如图8 所示,其中调节器Ⅰ、调节器Ⅱ分别为转速调节器、电流调节器,两个调节器分别与电阻R7、C5和R13、C7连接构成PI 调节器。按照接线原理图在DJDK-1 电力电子技术及电机控制实验装置中进行实验,先对各调节器、触发电路、三相全控整流电路进行调试,调试成功后再按照图8 进行连线,使发电机先空载,从零开始逐渐增大给定电压Ug,使电动机转速接近n=l200 r/min,然后接入发电机负载电阻R,逐渐改变负载电阻并测出双闭环直流调速系统电动机转速与电枢电流的关系记录在表1 中。

表1 双闭环直流调速系统电动机转速、电枢电流

图8 双闭环直流调速系统的实验接线原理

从表中数据可以看出,采用双闭环控制后的直流调速系统能实现无静差调速,即当有负载扰动时,经过双闭环的调节作用,电动机的转速几乎没有改变,仍能稳定在给定值即1200 r/min 的转速上。

5 结语

设计了一个转速、电流双闭环直流调速系统,对转速和电流两个调节器的参数进行了设计计算,并基于Matlab/Simulink 建立其仿真模型,得到双闭环直流调速系统起动时电动机的电流、转速仿真曲线。由曲线可知,双闭环直流调速系统起动时经历了电流上升、恒流升速、转速调节三个阶段,与理论分析一致。仿真结果表明,当负载发生扰动时,经过0.2 s 调节时间后电动机的转速仍然能恢复到给定值,说明本文设计的直流调速系统ASR 和ACR 都采用PI 调节器并且都带有限幅作用后可实现无静差调速。文章最后还通过实验的方法来验证所设计的双闭环直流调速系统能实现无静差调速,系统的静特性是一条平直的直线,与理论情况一致。上述结果表明,采用工程法结合Matlab 建模分析方法设计的双闭环直流调速系统是可行及合理的,能为实际工程中双闭环直流调速系统转速、电流调节器的设计提供一定的参考价值。