陶粒-超滤组合工艺处理水厂生产废水

2023-10-24盛铭军莫嘉晨钟婷婷葛鑫燃

盛铭军,张 雪,林 涛,莫嘉晨,钟婷婷,葛鑫燃

(1.苏州市供排水管理处,江苏苏州 215001;2.苏州市自来水有限公司,江苏苏州 215002;3.河海大学环境学院,江苏南京210000)

近年来,由于我国城市人口密集、资源环境压力不断增大,水质型缺水和水源型缺水的双重考验加快了我国节水型社会的建设进程。作为城镇供水的重要环节,水厂在运行过程中产生的生产废水具有资源化的巨大潜力,其中包括沉淀池排泥水和炭/砂滤池反冲洗水[1]。生产废水中的悬浮物质含量较高,浑浊度波动大,同时有机物、消毒副产物(DBPs)、金属离子和细菌微生物的含量均高于原水[2],如何对其安全回用受到了广泛的研究讨论[3]。超滤工艺对水中的颗粒物、胶体、细菌、大分子物质有很好的截留作用[4],可以有效地保障其出水水质生物安全,是水厂生产废水安全回用的重要技术[5-6]。然而生产废水的高浑浊度特性会对膜材料造成威胁,影响超滤正常运行,因此,在超滤前增设预处理工艺具有必要性[7-8]。

陶粒滤料由于其内部多孔,比表面积大且化学和热稳定性好,具有轻质、多孔、易挂膜和生物相容性好等优点[9],目前已被应用于水中氮磷[10]、金属[11]、COD[12]、浑浊度[13]等指标的控制技术中。针对生产废水的高浑浊度问题,陶粒预处理能够初步净化水质,有效防止后续工艺中超滤膜材料的损伤。而陶粒-超滤的组合工艺能够进一步保证优异的净水效能,满足安全回用的要求。

因此,本研究以水厂生产废水为研究对象,确定了陶粒滤料作为预处理时的最佳流向工况,从物理、化学和生物角度考察了陶粒-超滤组合工艺的净水效能,评价了工艺出水回用原水的可行性。

1 试验装置与方法

1.1 生产废水水质

试验所用生产废水取自江苏省某水厂,由浓缩池上清液、炭滤池反冲洗水和砂滤池反冲洗水组成。表1为试验期间浓缩池上清液和炭/砂滤池反冲洗水的水质特性。

表1 水厂废水的水质特性

1.2 试验原理及装置

针对浓缩池上清液和滤池反冲洗水中富集的大量颗粒物、有机物、金属元素以及病原微生物,在超滤膜处理回用前采取陶粒过滤的预处理方式,防止超滤膜污染的加快。陶粒对有机物中极性分子和不饱和分子具有较高的选择吸附优势,对饮用水中常见的污染物氨的吸附能力也很强。因此,将陶粒作为预处理工艺,与超滤技术的机械筛分作用组合,通过考察生产废水的水质变化来评价该组合工艺的净化效能,实现生产废水的安全回用。

试验采用以陶粒过滤为预处理,以超滤工艺为核心处理工艺的中试装置对生产废水进行回收研究。图1为中试工艺流程。试验装置主要由陶粒过滤柱和超滤膜处理装置组成,其中陶粒柱进水连接水厂回用水池,出水连接超滤膜处理装置;超滤膜装置出水连接后臭氧活性炭池,其反冲洗水以及反冲洗产生的底泥分别进入配水井和排泥池。陶粒的主要原料是偏铝硅酸盐,产品呈深褐色或灰褐色,直径为1.0~2.0 mm。共包括16根陶粒过滤柱,每根柱内陶粒厚度为2.4 m,堆积密度为1.0~1.6 g/cm3,空隙率为40%~55%,比表面积为1.1×104cm2/g,盐酸可溶率≤0.3%,且溶出物不含对人体有害的微量元素。超滤工艺装置采用海南立升公司提供的LW6-0980-PF外压式超滤膜组件。膜丝由改性聚偏二氟乙烯(PVDF)制成,亲水性良好,内径为1.0 mm,外径为2.0 mm,公称膜孔径为0.02 μm,采用不对称结构,具备良好的抗污染性和较高的机械强度。

图1 中试工艺流程

1.3 试验过程及方法

试验以苏州市某水厂生产废水为研究对象,对其水质进行2次/d的取样监测,水质参数包括TOC、CODMn、浑浊度、硝酸盐氮、氨氮、总氮、有机物三维荧光、有机物分子量分布、DBPs、臭和味等。在25 ℃的温度下,陶粒柱过滤运行周期设置为30 min,反冲洗程序依次为300 s陶粒气冲、250 s陶粒气水联合反冲以及10 min陶粒下排污。超滤柱运行周期设置为30 min,反冲洗程序依次为180 s间歇气冲、90 s气水反洗、60 s排污。化学清洗周期为14 d。

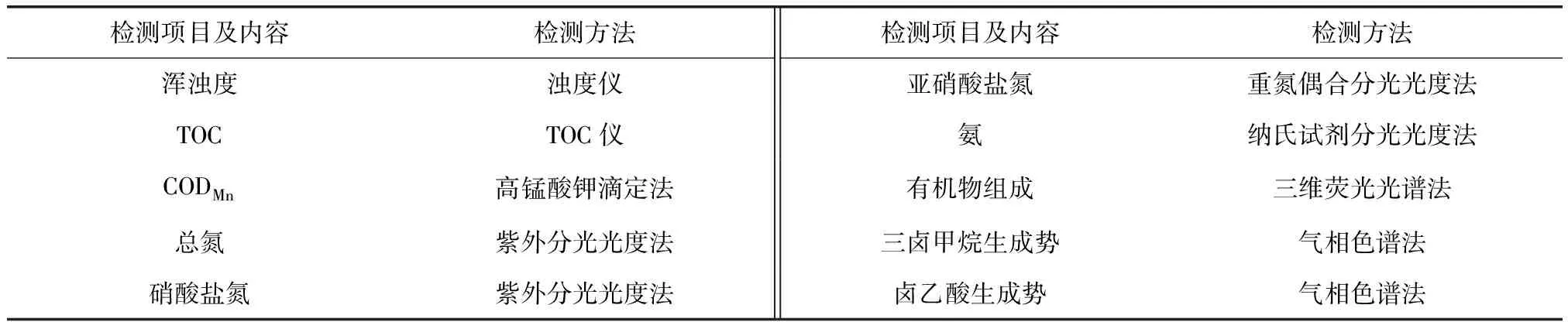

在确定陶粒过滤柱的重要运行工况(流向、滤速)后,研究陶粒预处理以及超滤处理后出水的水质指标,包括浑浊度、有机污染物、微生物及嗅味物质、DBPs和重金属浓度5个方面。检测方法如表2所示。

表2 水质参数检测方法

三维荧光光谱测定采用荧光分光光度计(F-7000,Hitachi,日本),激发波长(Ex)和发射波长(Em)扫描值均设为200~600 nm,扫描间隔为5 nm,激发和发射单色器的狭缝宽度为5 nm,扫描速率为12 000 nm/min。

DBPs生成势测定方法如下:将水样预先通过0.45 μm滤膜预处理去除颗粒物质,以次氯酸钠为消毒剂,设定投氯量并密闭反应24 h,测定水中DBPs浓度。分别测定三氯甲烷(TCM)、一氯二溴甲烷(DBCM)、二氯一溴甲烷(BDCM)、三溴甲烷(TBM)4种含碳消毒副产物(C-DBPs)和三氯乙腈(TCAN)、二氯乙腈(DCAN)、溴氯乙腈(BCAN)、二溴乙腈(DBAN)4种含氮消毒副产物(N-DBPs)。C-DBPs的测定采用《水质 挥发性卤代烃的测定 顶空气相色谱法》(HJ 620—2011)标准方法,N-DBPs的测定采用顶空毛细管气相色谱法。

使用颗粒计数仪进行颗粒数的检测,包括2~3、3~5、5~7、7~10、10~15、15~20、20~25 μm和>25 μm不同粒径颗粒的浓度。对纯水进行检测,结果显示各粒径颗粒浓度分别为:5 个/mL(2~3 μm)、2 个/mL(3~5 μm)、0(>5 μm)。菌落总数采用国标法测定。

2 结果与讨论

2.1 陶粒过滤流向确定

为了确定陶粒过滤作为预处理时的流向,测定了在不同流向下进出水的水质特性。进出水浑浊度及颗粒物分布如图2所示,以2 μm颗粒数为例,上向流陶粒表现不佳,对炭/砂滤池反冲洗水该粒径下的颗粒物去除率仅为7.52%。研究[14]表明,经过活性炭池反冲洗后的初滤水中含有的小颗粒物数量占比更大。细菌总数与直径为2~3 μm的颗粒物数量之间存在最佳相关性,在这个粒径范围内的颗粒物上附着的异养菌可能导致反冲洗水中的细菌指数超标,因此,水厂有必要后续增加超滤工艺来改善水质情况。通过将上向流改为下向流,可显著改善颗粒数去除效果,陶粒对浓缩池上清液中2 μm颗粒数去除率最高可达91.8%,相比于上向流对颗粒物的去除率提高约84%。对上/下向流陶粒的进出水水质指标监测表明(表3),上向流陶粒预处理在CODMn、TOC和铝方面都会出现反向升高的不利现象,对后续工艺造成严重威胁。因此,下向流更适合于生产废水的陶粒预处理。

图2 陶粒上/下向流过滤进出水浑浊度及颗粒物变化

表3 陶粒上/下向流水质指标

2.2 陶粒过滤滤速确定

回用水池中以砂滤池反冲洗水为主时浑浊度较高,水池内的短时间自沉淀并不能有效地控制浑浊度。然而,尺寸大、硬度高或者形状尖锐的颗粒污染物会对膜表面造成机械损伤。为保证超滤进水颗粒不会损伤膜表面,陶粒柱过滤作为超滤的预处理具有必要性。分析不同进水流量下陶粒的出水和超滤出水浑浊度变化,结果如表4所示。陶粒进水流量在3.5~6.0 m3/h时,高浑浊度进水浊度去除率基本稳定在50%以上,最高可达80.70%;对于低浑浊度进水,陶粒高流速进水状态时,去除效果不佳,3.5~4.5 m3/h时,低浑浊度进水的浑浊度去除效果较好,浑浊度去除率大于52.63%。值得一提的是,当滤速为8.0 m3/h时出现陶粒出水浑浊度升高现象。这是因为在高流速条件下污染物穿透了陶粒层,陶粒之间积累的污染物在高速水流下被冲击出来,出水浑浊度反而比进水更高。以陶粒对浑浊度平均去除率来看,4.5 m3/h为最佳进水流量。从超滤出水浑浊度看,无论进水条件如何,超滤膜通过膜孔筛分作用都可将超滤出水浑浊度控制在0.10 NTU以下。研究证明,陶粒-超滤组合工艺能够实现生产废水的安全回用。

表4 不同流速下生产废水浑浊度去除率

2.3 陶粒-超滤净水效能

本研究讨论了以下向流陶粒过滤为预处理,超滤技术为核心的处理工艺对水厂生产废水水质的净化效能,分别从物理、化学、生物的角度考虑陶粒-超滤组合工艺回用水厂工艺中的可行性。

2.3.1 颗粒污染物

检测水中颗粒数对于监测水中病原微生物数量及评估水处理工艺对病原微生物去除效果有重要意义[15]。由表5可知,生产废水的颗粒物含量非常高,在高浑浊度进水下,2~3 μm颗粒物可达23 200个/mL,证明了直接回用可能会增加出厂水在病原微生物方面的风险。投加硫酸铝的预混凝试验是水厂处理生产废水的常见方法[16]。从去除效果来看,陶粒对颗粒物具有较好的截留作用,对不同粒径的颗粒物去除率约为50%;硫酸铝的最佳投加量为10 mg/L,但其对颗粒物的控制效果不如陶粒过滤。超滤通过膜孔筛分作用,颗粒物基本去除完全,陶粒作为预处理装置很好地去除了绝大部分大粒径颗粒物,缓解膜过滤压力,有效阻止膜损伤,更好地保障了超滤的长久运行。

表5 最佳流速(4.5 m3/h)下陶粒进出水与预处理出水颗粒物变化对比

2.3.2 有机污染物

由颗粒物和浑浊度去除情况确定陶粒的最佳进水流速为4.5 m3/h,由于生产废水中氨氮含量较低,使用总氮作为含氮类物质的代表指标。在此工况下陶粒-超滤对TOC及总氮的去除效果如图3所示,结果表明,陶粒和超滤对TOC都有一定的去除效果,陶粒对TOC的平均去除率约为13.27%,陶粒-超滤组合工艺对TOC的去除率为31.01%,超滤出水中TOC平均质量浓度约为3.2 mg/L。对比水厂历年水质报告数据分析可知,经超滤回收后的出水可直接回用至炭滤池前端。而陶粒和超滤对总氮去除均不佳。含氮类物质去除主要靠生物作用[17],由于生产废水的排放无规律性,不足以使微生物在陶粒上附着生长,短期内陶粒并不能形成稳定良好的生物膜并发挥生物作用。因此,总氮去除主要靠膜截留和陶粒吸附作用,去除率并不高。

图3 陶粒-超滤对TOC及总氮的去除效果

图4反映高浑浊度回用水池经陶粒-超滤组合工艺处理后出水中的三维荧光特性变化。由图4可知,回用水池生产废水中的有机物种类复杂,包括类色氨酸、类酪氨酸、溶解性微生物产物、富里酸类以及腐植酸类有机物[18],其中溶解性微生物产物含量最高,其次是腐植酸和富里酸类有机物。经陶粒处理后,5类有机物含量都有所减少。腐植酸类和富里酸类有机物是三卤甲烷生成的重要前体物[19],因此,减少腐植酸类和富里酸类有机物的含量将降低三卤甲烷的生成潜力。类色氨酸和溶解性微生物产物也出现了荧光减弱的现象,表明这两类有机物的浓度也得到了降低。这两种有机物被证明是二氯乙酰胺等DBPs的主要前体物[20],而陶粒回收生产废水有效地减少了这两类有机物含量。将陶粒出水与超滤出水对比可知,超滤荧光反应更弱,说明膜后水中各类有机物含量更低。因此,超滤工艺前加入陶粒预处理,该组合工艺可有效降低炭池生产废水中有机物的含量,减少各类DBPs前体物的浓度,提高水质的化学安全性。

图4 陶粒-超滤处理高浑浊度回用水池三维荧光特性

2.3.3 微生物及嗅味物质

陶粒-超滤组合工艺对微生物的控制效果如表6所示。陶粒对微生物的去除率约为50%,而超滤工艺能够实现对微生物的完全截留,有效保障出水生物安全。

表6 生产废水经陶粒及超滤出水后的菌落总数

以2-MIB和GSM两项指标评价水的嗅味[21],二者为萜类化合物,嗅阈值(OTC)较低,均为10 ng/L。嗅味物质试验结果如图5所示,生产废水中2-MIB浓度超标,必须进行处理后回收。陶粒作为过滤预处理材料具有比表面积大的特点,其吸附作用是控制嗅味物质的主要作用之一。而陶粒在物理微观结构方面表现出的表面粗糙多微孔特点,使其特别适合于微生物在其表面的生长、繁殖,因此,陶粒表面的生物作用能够进一步有效地去除嗅味物质。结果表明,陶粒对2-MIB的平均去除率约为38.18%,说明陶粒作为预处理设施可以利用吸附作用对嗅味物质进行一定地去除。超滤对2-MIB的平均去除率约为64.80%,而陶粒-超滤组合工艺对2-MIB的整体平均去除率达到79.76%。10次取样结果发现,GSM所有样品均低于检测限。因此,陶粒-超滤组合工艺作为生产废水的回用设施可以充分发挥吸附与截留的协同作用,有效净化生产废水水质。

图5 陶粒-超滤回收生产废水中嗅味物质变化

2.3.4 DBPs

陶粒-超滤组合工艺进出水的DBPs生成势变化如图6所示。水样中TBM和TCAN均低于检出限,而陶粒柱过滤预处理与超滤技术都能够对其他DBPs生成势有一定程度上的去除。以TCM为例,生产废水中质量浓度为40.1 μg/L,陶粒过滤预处理对其具有13.97%的去除率,而后续超滤技术能够进一步去除19.42%,二者综合去除率为33.39%。试验结果表明,膜前进水陶粒过滤协同超滤可以有效控制DBPs的生成。

图6 陶粒-超滤出水DBPs生成势变化

2.3.5 金属铝

表7为陶粒-超滤组合工艺对金属铝的去除效能。结果表明,单独陶粒过滤对铝的去除效果不稳定,整体在20%以上。当生产废水的金属铝质量浓度达到0.726 mg/L时,单独陶粒过滤的去除率可以达到89.81%;但当生产废水中铝质量浓度为0.224 mg/L时,陶粒去除率仅为22.77%。陶粒的表面微孔以及大比表面积提高了其吸附性能,大大减少了废水中的颗粒污染物,而颗粒上包含的复合铝盐也随之得到去除。但由于颗粒上的铝盐并不均匀分布,陶粒对于铝盐的去除效果不稳定。超滤的尺寸截留作用保证了更加优秀的颗粒污染物截留率,因此,对金属铝含量的去除效果更加明显,能够将金属铝质量浓度控制在0.1 mg/L以下,证明其组合工艺对金属铝整体去除效果较好。

表7 陶粒-超滤对金属铝的去除效能

3 结论

(1)相比于陶粒柱下向流过滤预处理,上向流过滤可能会导致有机物浓度及浑浊度的反向升高,对后续工艺的安全运行造成威胁。而下向流陶粒能够有效截留颗粒物,在吸附作用和陶粒表面生物作用下去除一定量污染物。下向流陶粒对2 μm颗粒数去除率最高可达91.8%,在同一流速下,浑浊度去除率相比上向流提升明显。相比于常规的混凝沉淀,陶粒工艺能够在不添加混凝剂的情况下截留掉大部分颗粒物,且更加环保经济,建议采用下向流陶粒作为超滤的预处理装置来应对高浑浊度进水问题。

(2)陶粒对浑浊度的去除效果随着流速的增大而降低,进水流量为4.5 m3/h时,达到最佳去除效果,平均去除率为69.11%;当进水流量进一步加大时,由于滤速过快,水头损失增大,进水穿透污染层,出水浑浊度去除效果不佳,甚至出现不降反增的现象。因此,建议最佳进水流量为4.5 m3/h。

(3)陶粒-超滤组合工艺回收高浑浊度生产废水时,陶粒预处理能够吸附或生物降解部分污染物,初步控制生产废水的颗粒物,而超滤膜通过膜孔筛分作用能够将出水浑浊度控制在0.1 NTU以下,对颗粒数的有效控制可以保证出水的生物安全。陶粒对TOC的平均去除率约为13.27%,陶粒-超滤组合工艺对TOC的去除率为31.01%,超滤出水TOC质量浓度约为3.2 mg/L,陶粒吸附和膜截留作用无法有效去除有机污染物,但能够通过去除DBPs的前体物来控制三卤甲烷等DBPs的生成。陶粒-超滤能够完全截留微生物,且对嗅味物质2-MIB的整体平均去除率达到79.76%。组合工艺对金属铝的去除大多依靠去除颗粒物上的复合铝盐,因此,单独陶粒过滤对铝的去除效果不稳定,而超滤出水能够将金属铝质量浓度稳定控制在0.1 mg/L以下。

综上,上向流陶粒-超滤组合工艺在4.5 m3/h的进水流速下对水厂生产废水具有稳定的净水效能,经过与水厂各工艺出水水质对比发现,该组合工艺回收后的出水可以直接回用至炭滤池前端。