数控机床加工工艺参数优化及试验

2023-10-17

(江苏省江阴中等专业学校,江苏 江阴 214433)

0 引言

随着制造业的快速发展和自动化程度的提高,数控机床作为现代制造业的重要设备之一,已经被广泛应用于各个领域[1]。数控机床可以通过数字控制技术对工件进行高精度、高效率的加工,极大地提高了生产效率和加工精度,同时也减少了人工操作的误差和劳动强度[2-3]。然而,加工工艺参数作为数控机床加工过程中的重要因素,直接影响加工效果和质量。因此,如何优化加工工艺参数,提高数控机床的加工效率和质量,成为了制造业领域的重要研究方向之一。

在目前的研究中,一些优化方法已经被提出,例如试验设计法、响应面法、人工智能等。但是,这些方法也存在一些不足,如难以考虑多目标优化问题、优化效果难以保证等。因此,本文提出一种基于遗传算法的加工工艺参数优化方法,并通过实验验证其有效性[4]。同时,本文介绍数控机床的基本结构和加工工艺流程,以及加工工艺参数的种类和影响因素。希望能够对数控机床加工工艺参数优化和实验研究的相关领域提供一定的理论和实践指导。

1 数控机床的基本结构和加工工艺流程

1.1 基本结构

数控机床是一种基于数字控制技术的高精度自动化机床。它由机床主体、数控装置、电器控制系统和辅助设备等组成。数控机床的基本结构主要包括以下几个部分[5-6]。

1)机床主体。数控机床的机床主体通常由床身、工作台、立柱和横梁等组成。床身是机床主体的主要承载部件,其承载工件及刀具的力和转矩。工作台是床身上的移动工作台,用于夹紧和定位工件,并与刀具一起完成加工。立柱和横梁分别位于工作台的两侧和顶部,用于支撑刀具和主轴的移动。

2)数控装置。数控装置是数控机床的核心部件,由数控系统、编程装置和输入设备等组成。数控系统是数控机床的控制中心,根据预先编写好的加工程序,控制各个动力部件的运动,实现工件的精确加工。编程装置用于编写加工程序;输入设备则用于将程序输入到数控系统中。

3)电器控制系统。电器控制系统是数控机床的动力来源,由伺服电机、变频器、控制器等组成。伺服电机是数控机床的驱动部件,通过变频器实现转速和转矩的调节。控制器则负责将数控系统发出的指令转化为电信号,控制伺服电机和变频器的运行。

4)辅助设备。辅助设备包括冷却液系统、夹具和工件测量系统等。冷却液系统用于降低切削温度,减少刀具磨损和工件变形。夹具用于固定和定位工件,保证加工精度。工件测量系统则用于检测工件的尺寸和形状,以便实时调整加工参数并提高加工精度。

1.2 加工流程

数控机床的加工工艺流程通常包括以下几个步骤:

1)设计加工工艺。在进行数控加工前,需要进行工艺设计,包括选择合适的加工方式、刀具、切削参数等。设计合理的加工工艺能够提高加工效率和加工质量。

2)编写加工程序。加工程序是数控机床加工的指令集,编写加工程序需要根据工艺设计选择合适的切削参数和加工路径,并根据加工过程中所需的各项功能进行编写。

3)加工前的准备工作。加工前,需要进行机床的检查和保养,检查数控装置和电器控制系统是否正常运行,检查刀具和工件夹具是否安装正确,确定切削参数等。

4)加工过程中的监控与控制。加工过程中需要对机床、刀具和工件等进行实时监控和控制,以确保加工质量和安全。数控机床可以通过数控系统自动控制加工过程中的各项参数,例如转速、进给速度、加工深度等。

5)加工后的处理。加工完成后,需要对加工件进行检查和处理。检查加工件的尺寸、形状、表面粗糙度等指标是否符合要求,对加工件进行清洁和包装,以便进行下一步工序。

2 加工工艺参数的种类和影响因素

加工工艺参数是指在数控加工中,影响切削过程的各项参数,包括切削速度、进给速度、切削深度、切削宽度、切削力、切削温度等[7]。这些参数会直接影响加工件的表面质量、尺寸精度、加工效率、刀具寿命等指标。不同材料和工件的加工特性不同,因此加工工艺参数的选择也会受到多种因素的影响,加工工艺参数的种类和影响因素较为复杂,需要综合考虑多个因素来选择合适的参数,以达到最佳的加工效果。

2.1 工件材料

不同材料的加工特性差异很大,对应的加工工艺参数也会有所不同。例如,硬度高的材料通常需要较低的切削速度和较小的切削深度,而软性较强的材料则可以选择较高的切削速度和较大的切削深度。

2.2 刀具材料和形状

不同材质和形状的刀具也会对加工工艺参数产生影响。例如,硬质合金刀具通常具有较高的硬度和耐磨性,可以使用较高的切削速度和较大的切削深度,而钻头等细长形状的刀具则需要选择较小的切削宽度和切削深度。

2.3 加工件形状和尺寸

加工件的形状和尺寸也会影响加工工艺参数的选择。例如,对于长而细的工件,需要减小切削深度和切削宽度,以避免刀具振动和加工过程中的变形。同时,对于大型工件,需要选择较低的进给速度和较大的切削深度,以提高加工效率和降低加工成本[8]。

2.4 加工精度和表面质量要求

不同工件需要不同加工精度和表面质量,因此需要选择适当的加工工艺参数。例如,高精度加工需要较小的切削深度和较小的切削宽度,以提高加工精度和表面质量,而对于一般加工要求的工件,可以适当增加切削深度和切削宽度,以提高加工效率。

3 基于遗传算法下加工工艺参数优化

为了获得最佳的加工效果,需要对加工工艺参数进行优化。遗传算法是一种基于自然选择和遗传进化思想的优化算法,已被广泛应用于工程和科学领域。本章节将介绍基于遗传算法进行加工工艺参数优化的原理和方法。

3.1 遗传算法原理

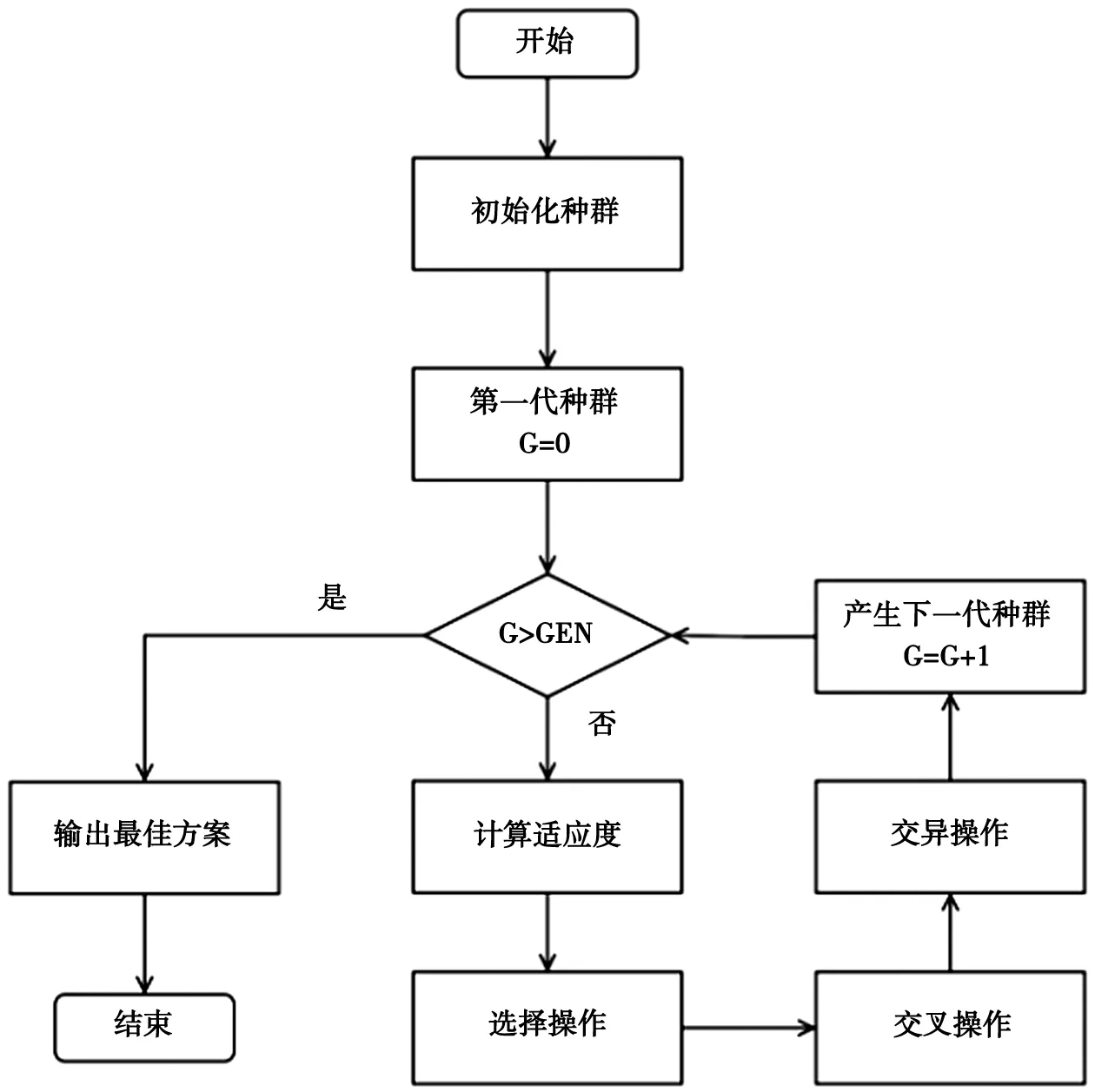

遗传算法是一种模拟自然进化过程的优化算法,其基本原理是模拟生物进化中的“选择—交叉—变异”过程。在遗传算法中,将待优化的问题看作一个个体,通过交叉和变异来产生新的个体,并使用适应度函数来评估每个个体的优劣程度,最终选择适应度最好的个体作为最终的优化结果,工作原理如图1所示。

图1 遗传算法流程图

3.2 加工工艺参数优化方法

基于遗传算法的加工工艺参数优化方法一般包括以下步骤:

1)确定优化目标和限制条件。需要明确优化目标和限制条件,例如最小化加工成本、最大化加工效率或最优化加工质量等。

2)选择变量和编码方式。选择需要优化的加工工艺参数,并将其编码成一个个体。

3)设计适应度函数。需要设计适应度函数来评估每个个体的优劣程度,一般将加工目标作为适应度函数的输入。

4)初始化种群。需要随机生成一组个体作为初始种群。

5)选择操作。使用选择算子选择适应度较高的个体,以保留更好的个体。

6)交叉操作。将不同个体的编码进行交叉,以产生新的个体。

7)变异操作。对个体进行变异,以增加种群的多样性。

8)重复以上步骤。不断重复以上步骤,直到达到预设的停止条件。

9)输出优化结果。选择适应度最好的个体作为优化结果,输出最优的加工工艺参数组合。

4 结果与分析

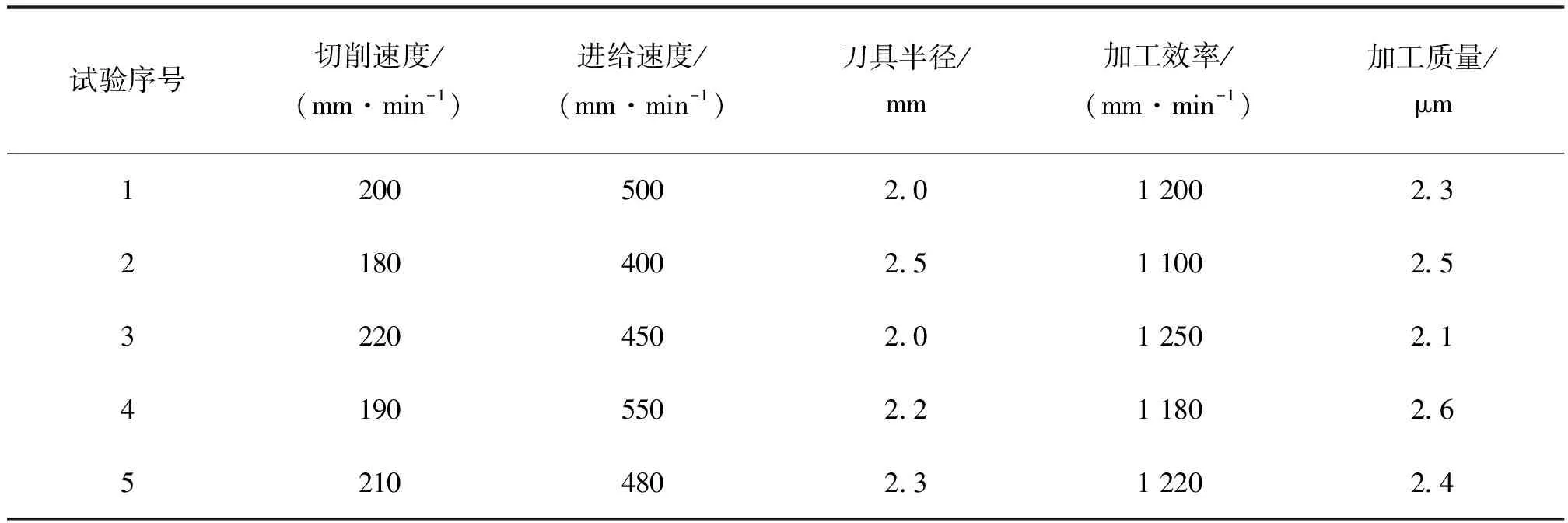

通过对数控车削加工中的切削速度、进给速度和刀具半径三个参数进行遗传算法优化,可以得到最佳的加工工艺参数组合,以达到最小化加工成本、最大化加工效率或最优化加工质量等优化目标。试验结果如表1所示,通过对加工工艺参数进行遗传算法优化,得到了不同加工工艺参数组合,并计算了相应加工效率和加工质量。可以看出,不同加工工艺参数组合对加工效率和加工质量有不同影响。通过对试验数据的分析,可以得出最佳加工工艺参数组合,以达到最优化的加工效率和加工质量。

表1 基于遗传算法下数控机床加工工艺参数优化

5 结语

本文通过研究数控机床加工工艺参数优化及实验研究,结合遗传算法优化加工工艺参数,得出以下结论:

1)加工工艺参数对数控机床加工效率和加工质量具有显著影响。

2)在加工工艺参数优化方面,遗传算法具有较高的优化效果,可以有效提高加工效率和加工质量。

3)经过试验分析,确定了最优加工工艺参数组合,以达到最佳的加工效率和加工质量。

因此,在实际生产中,应根据不同的加工工件和加工要求,合理选择加工工艺参数,并利用遗传算法等优化方法对其进行优化,以提高数控机床的加工效率和加工质量。

6 展望

尽管本文在数控机床加工工艺参数优化方面取得了一定的成果,但仍存在一些不足之处。未来的研究方向可以有以下几点展望:

1)进一步探究加工工艺参数对加工效率和加工质量的影响规律,深入研究各种加工工艺参数之间的关系,以提高优化效果。

2)开发更加高效和精准的加工工艺参数优化算法,如基于人工神经网络的优化算法、遗传算法与模拟退火算法的混合优化算法等。

3)考虑多目标优化问题,以加工效率和加工质量为优化目标,构建多目标优化模型,并研究相应优化算法。

4)探究数控机床加工工艺参数与环境因素的关系,如温度、湿度等,以便更加准确地控制加工过程,并提高加工质量和稳定性。

总之,数控机床加工工艺参数优化是一个不断深入和发展的领域,未来的研究需要综合运用各种理论和方法,进一步提高加工效率和加工质量,以满足不断增长的生产需求。