薄壁深腔小脱模斜度箱体塑件注塑模具设计

2023-10-17赵利平秦瑞亮彭新华

赵利平,秦瑞亮,彭新华

[1.广东科技学院机电工程学院,广东东莞 523000; 2.茂新五金(深圳)有限公司,广东深圳 518106]

在注塑模具结构设计中,滑块侧向抽芯是常见的复杂结构设计之一,其主要作用是脱出塑件倒扣,让塑件设计能更加灵活,方便成品结构组装。本案例针对办公设备上的薄壁深腔小脱模斜度箱体塑件结构特点和生产技术要求,模具结构采用了定模芯入子/动模芯入子优先抽芯结构和四边滑块侧向抽芯结构的设计[1]。前期查阅了相关文献了解多位学者针对塑件深腔、薄壁、多方向抽芯结构等模具设计做了相关研究[2-3]。如刘正平等[4]进行了深腔物流箱注塑模设计。针对深腔物流箱的结构特点,使用一种简化型两板热流道注塑模对其进行成型。罗彦英等[5]根据车用升降器开关面板厚度薄的特点,采用了组合式凹凸模的形式,保证塑件顺利脱模。许孔联等[6]对汽车滤清盒盖热流道模具使用两种复杂抽芯机构进行复合多方向抽芯脱模。韩友泉[7]针对手机盖类塑件多部位特征脱模,设计了楔紧块驱动滑块外抽芯机构,楔紧块驱动滑块内抽芯机构。

笔者针对办公设备上的箱体塑件结构特点和生产技术要求,模具设计采用四边滑块侧向抽芯机构解决塑件两侧脱模方向倒扣及塑件表面脱模斜度小、高度方向太深、易黏定模等问题,采用定模芯入子优先抽芯结构解决定模侧环形深筋位在注塑成型时易出现困气烧焦和黏模的问题;采用后模芯入子优先抽芯结构解决了塑件深腔、薄壁结构包紧力过大顶出困难的问题[8-12]。此模具结构设计具有一定创新性和先进性,其结构设计的成功经验值得同行借鉴。

1 零件结构特点和生产工艺分析

图1为塑件3D结构图,塑件的外形尺寸为110 mm×63 mm×180 mm,主体壁厚2 mm,筋位厚度1.3 mm,壁厚均匀合理,塑件选用材质为:丙烯腈-丁二烯-苯乙烯塑料(ABS),属中小型塑件。塑件模具设计的难点有:一、塑件形状为一个长方体深腔,定模侧有较深的筋位,表面出模斜度较小,易出现黏模和脱伤的现象;二、两侧各有一个长方形减胶方孔,需要做滑块抽芯;三、塑件长度、宽度和高度的尺寸比不协调,模具型腔特别深,包紧力大容易顶出变形。塑件虽然为内观结构件,但成型要求不能有批锋、变形、脱伤等现象。

图1 塑件3D结构图

2 模具结构总体设计

2.1 浇注系统设计

塑件的整体结构是一个薄壁深腔的长方体形状,四边有两侧偷胶避空,主体壁厚2 mm,内部结构件可先选择在塑件上直接进胶,但浇口断裂处不能凸起。选择细水口模具结构,通过两点平衡进胶方式,分散进胶压力,使走胶更加顺畅,在进胶点处设计凹位防止浇口断裂处凸起,如图2所示。

图2 进胶示意图

2.2 注塑成型生产中常见的问题

针对本案例的塑件:主分型面1的选择在图3a主分型线位置,让定模型腔的深度变浅,避免黏定模的风险,同时针对定模侧两个环形深筋位结构设置了入子镶件,在方便模具加工的同时利于定模排气,防止困气烧焦和黏模,且可让塑件获得优良外观面;滑块侧分型面2分布在塑件四个滑块侧分型线处如图3b所示,解决塑件定模型腔脱模斜度小导致易黏模和脱伤的问题,同时脱出两侧方形孔倒扣。两次分型面的设计充分解决了模具注射成型中易出现的问题。

图3 分型结构示意图

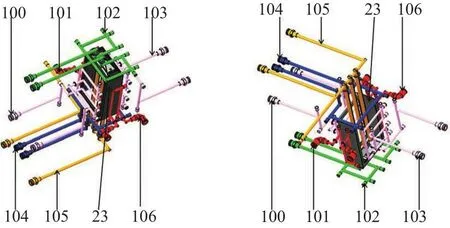

2.3 滑块侧向抽芯机构A/B/C/D

滑块A/B/C/D为侧分型结构,其中滑块C22和滑块D8的作用一是解决出模方向的方形大倒扣S1和S2,二是与滑块A和B构成侧分型面2,脱出定模型腔,避免出现塑件黏模和脱伤[13-14]。其结构组成和工作原理如图4所示:滑块A42/B36/C22/D8连接滑块座5,通过滑块压板34用螺丝固定在动模B板12上,在滑块座5的活动接触的复位锁紧面和底部移动面上设有耐磨块9,耐磨块9用中碳钢调质处理到洛氏硬度(HRC)52~56度以延长其使用寿命,同时耐磨块更换方便快捷,利于后期钳工维修更换。开模时,斜导柱21提供抽芯动力,让滑块座5带动滑块A42/B36/C22/D8实施抽芯动作,斜导柱的制作材质为高碳铬轴承钢(SUJ2),滑块A42和滑块B36各一条,滑块C22和滑块D8各两条,直径20 mm,确保强度和拉力足够;弹簧20提供辅助抽芯动力,当滑块抽芯完成后到达滑块A/B抽芯限位块35和滑块C/D抽芯限位块10限定的位置,弹簧20保持滑块A42/B36/C22/D8的相对位置防止合模时压模[15-17]。

图4 滑块侧向抽芯机构A/B/C/D示意图

2.4 定模芯入子和动模芯入子优先抽芯及定距顺序开模机构设计

图5为定距顺序分型开模3D示意图。如图5a、图5b所示,定模芯入子优先抽芯机构由定模芯入子24、定模芯优先抽芯块25、树脂开闭器27组成。工作原理为:开模时,在弹簧30的作用下,分型面Ⅰ优先打开,树脂开闭器A27带动定模芯优先抽芯块25完成定模芯入子24的抽芯动作,抽芯距离10 mm,当开模达到水口拉杆限定的距离175 mm时,分型面Ⅰ完全打开,水口板剥离水口,水口脱落。由图5c~图5f可见,动模芯入子优先抽芯机构由动模芯入子19、承板13、限位螺丝39及复位弹簧46组成,工作原理为:模具继续打开,分型面Ⅲ由于树脂开闭器B38的作用继续保持紧闭状态,分型面Ⅱ打开,承板13带着动模芯入子19执行抽芯动作,达到动模芯入子优先抽芯限位装置39的行程10 mm时完成抽芯;开模继续,当树脂开闭器B38与A板3之间形成的摩擦力无法抗拒开模拉力的时候,分型面Ⅲ打开,此时滑块A/B/C/D开始抽芯直至完成,当开模行程达到开模限位块31限定的值时,模具完成打开,整个开模过程全部完成[18-19]。

图5 定距顺序分型开模3D示意图

2.5 模具导向定位、排气、冷却水路设计

选择的简化细水口模架内部除了常规的导柱、导套、顶针板中托司及各固定板之间的销钉定位设计外,在模具的主分型面A板和B板之间新增了四个对锁定位装置,四个滑块同样增设了对锁定位装配以确保模具的精度,如图6c所示;二级排气系统充分改善塑件成型条件,避免在成型过程中出现困气、烧焦的现象,如图6a、6b所示,在塑件的主分型面和填充末端(滑块底部)都设有整圈排气,一级排气宽4 mm,深度0.03 mm,二级排气宽6 mm,深0.3 mm,使塑件在成型过程中充分排出熔料所产生气体,以获得良好外观。

图6 定位结构和排气系统3D示意图

冷却水路3D示意图如图7所示:该塑件形状规则,水路设计有天然优势,共设有包含定模芯、动模芯、动模芯入子、滑块A/B/C/D共七条,从上到下,左至右以及塑件内部都得到充分均匀的冷却,塑件变形控制得相当好,成型品质及生产效率亦超预期。

图7 冷却水路3D示意图

2.6 模具整体结构

模具整体结构图如图8所示。由图1可以看出,塑件的体积中等偏小,外形尺寸110 mm×63 mm×180 mm,结构形状特殊,深腔且脱模角度较小、薄壁并带较深的筋位。塑件订单量一般,品质要求较高,考虑到成型可能存在的黏、脱伤、变形等问题,模具结构设计采用一模一穴布局,上下左右四侧滑块设计,避免定模出现脱伤和黏模的可能,同时解决塑件两侧方形孔大倒扣问题,其中滑块C22和滑块D8与动模芯入子19碰穿,并通过定模芯4上与其形成的对锁装置29可防止塑件在成型时出现偏胶现象;模架采用龙记标准简化细水口FCI4550,细水口两点平衡进胶方式,模具最大外形尺寸为550 mm×500 mm×671 mm,约700 kg,属于中小型模具范畴。

图8 模具总装图

3 验证和分析

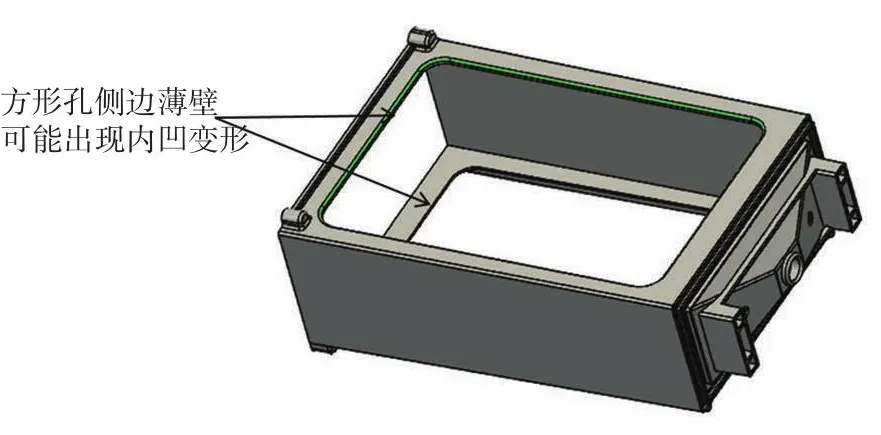

首次试模100次,在试模过程中发现分型面Ⅱ承板在合模时撞击声音较大,是由于动模芯入子优先抽芯限位装置39中的复位弹簧太长导致力量太大造成,经改善后试模达到预期效果;原本担忧如图9所示的薄壁处内凹变形,经过优良的水路设计冷却后并未出现该现象,但是在成型过程中注塑机的冻水是必备的条件,同时要配合合理的注射压力和冷却时间。

图9 塑件3D分析示意图

4 结论

(1)模具设计四边侧向滑块结构有效解决了定模黏模、脱伤及倒扣出模的问题,同时利用滑块与动模芯入子的碰穿结构,配合定模芯与滑块的对锁定位结构解决塑件成型时的偏心问题。

(2)模具结构设计的模芯入子优先抽芯结构非常好地解决了深腔、薄壁、深筋位在成型顶出过程中出现的困气烧焦、顶出变形的问题,确保了塑件成型时的优良品质。

(3)优良的排气系统设计和精密的模具定位结构使塑件获得优秀的外观品质和精度尺寸。

(4)优良的冷却系统设计使塑件获得高效的成型生产周期且有效地控制了塑件变形。