滚塑工艺对IV型储氢瓶PE-HD内胆性能的影响

2023-10-17向贵锋刘超赵瑞张习龙聂新羽柴枫马晨辉

向贵锋,刘超,赵瑞,张习龙,聂新羽,柴枫,马晨辉

(湖北三江航天江河化工科技有限公司,湖北宜昌 444200)

氢能作为零碳的清洁能源,日益成为各国开发的新能源,广泛应用于加氢站及车载储氢领域。目前,高压储氢容器已由全金属气瓶(I型瓶)发展为塑料内胆纤维全缠绕气瓶(IV型瓶)。其中I~III型瓶均为金属内胆,质量较大、成本较高、储氢密度低,质量储氢密度约为1%~1.5%[1-2]。而IV型高压储氢气瓶因其储氢密度高、充氢速度快、成本低等优势,迅速成为目前国内外高压储氢的重要容器之一[3-6]。塑料内胆作为IV型储氢瓶核心组成部分,承担着存储及阻隔氢气的作用[7]。高密度聚乙烯(PE-HD)凭借较高的空气阻隔性,较高的熔体流动速率等性能成为内胆主要原材料之一。滚塑成型相比注塑及吹塑成型具有成型工艺简单、制品壁厚均匀、成型成本低等优势[8]。滚塑成型工艺中,塑料随着模具转动进行剪切及自由跌落运动,在成型过程中经历快速熔融与冷却过程,可控工艺参数较少,使得内胆制品性能对滚塑工艺较敏感[9-13]。塑料的结晶度及性能与其经历的热历史相关,故加热与冷却过程等工艺的控制能引起内胆制品性能较大的变化,因此,深入研究加热与冷却、转速比等工艺对IV型储氢气瓶塑料内胆制品性能的影响规律,寻找精确控制制品性能的方法有着重要的意义。

任月庆等[14-15]研究了模压成型法和滚塑成型法对交联聚乙烯不同温度时的冲击性能与结构的影响,发现最内层制品的结构是影响低温落锤冲击性能的关键因素。温原等[16-18]研究了不同冷却方式(水冷、风冷、自然冷和保温冷)及加热时间对滚塑级线型低密度聚乙烯的结晶性能和力学性能的影响,表明冷却系数和材料的结晶度及拉伸强度、弯曲和冲击性能有着良好的线性关系,滚塑成型存在最佳加工温度区间,且该区间位于凝结段。他还进行了滚塑制品表面气孔的影响因素研究,发现延长加工时间与提高加工温度利于减少表面气孔。Ramkumar等[19]研究了冷却工艺对滚塑产品的冲击韧性的影响,结果表明较快的冷却速率利于提高产品的冲击韧性,但是文献并没有研究其对力学性能的影响。目前暂无文献报道滚塑成型工艺对IV型储氢气瓶塑料内胆制品力学性能的影响研究。

笔者采用模具分区控温技术的滚塑成型设备,完成模具各区域局部加热与冷却精确控制,成功制备140 L IV型储氢气瓶PE-HD内胆制品,并研究了加热工艺、滚塑设备主副轴转速比以及冷却工艺对内胆制品力学及缺口冲击强度的影响,为70 MPa IV型储氢瓶塑料内胆的研制提供参考。

1 实验部分

1.1 原材料

滚塑级PE-HD粉料:熔点144 ℃,密度0.963 g/cm3,熔体流动速率6.95 cm3/10 min,粉体流动性25 s/150 g,自制。

1.2 设备及仪器

电动缺口制样机:CRS-GPS24Z型,苏州亚诺天下仪器有限公司;

万能拉伸试验机:INSTRON 5967型,英斯特朗(上海)试验贸易有限公司;

简支梁缺口冲击试验机:XJJD-5型,承德市万塑检测仪器有限公司;

差示扫描量热(DSC)仪:NETZSCH STA 449 F5型,德国耐驰有限公司;

滚塑成型机:电加热式,浙江本凡机械有限公司。

1.3 PE-HD内胆制备

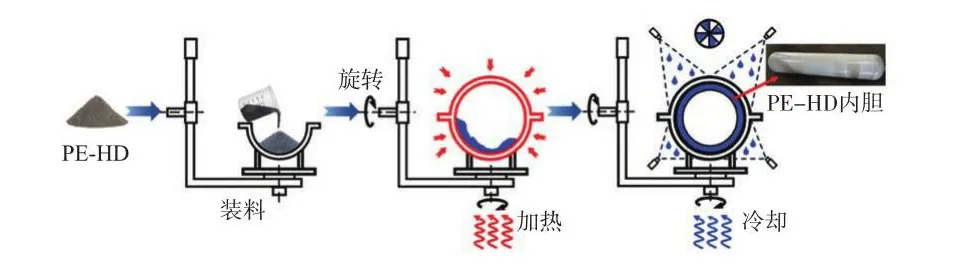

(1) 内胆制备方法。

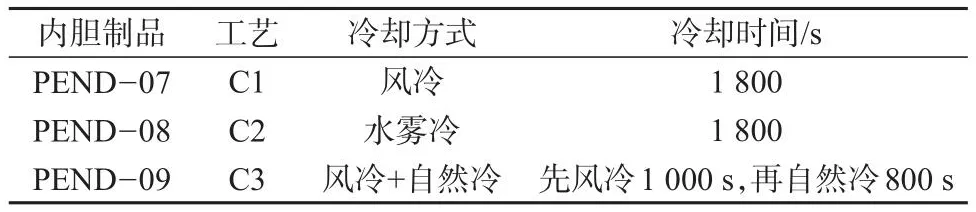

采用PE-HD粉末制备塑料内胆,制备流程如图1所示。

图1 PE-HD内胆制备示意图

(2) 滚塑工艺参数。

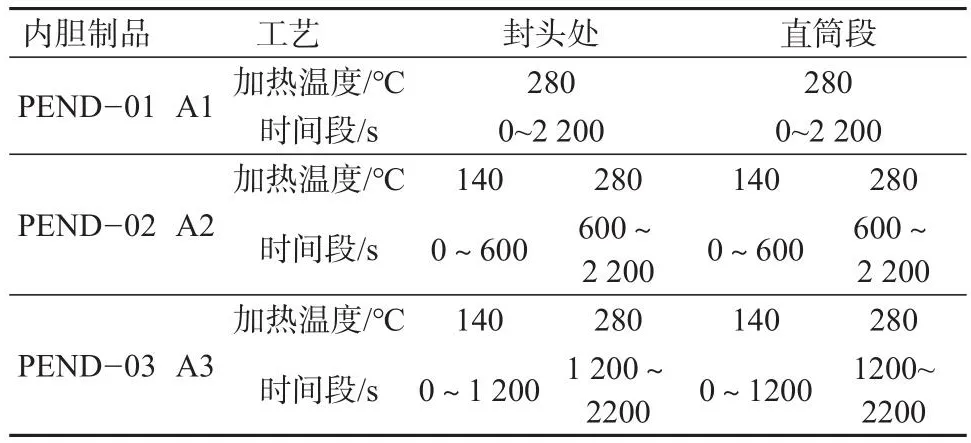

分别研究了加热、滚塑设备转速比及冷却等工艺对PE-HD内胆制品性能的影响,加热工艺参数见表1,其中加热温度为设置模具内空气温度。

表1 内胆加热工艺参数

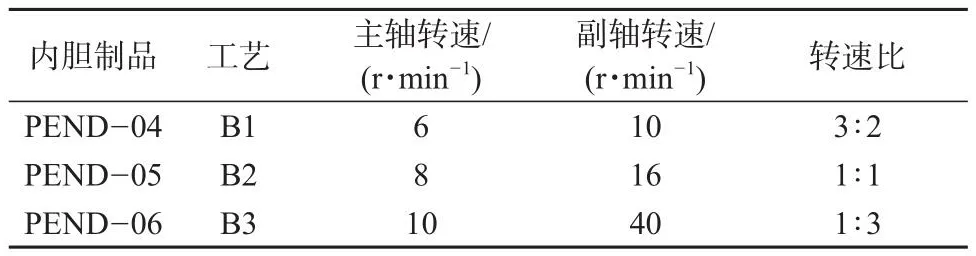

滚塑设备主副轴转速比参数设置见表2。其中转速比(S)定义为:

表2 滚塑设备转速比

式中:v1为主轴转速,v2为副轴转速。

加热阶段完成后即进入冷却阶段,冷却工艺参数见表3。

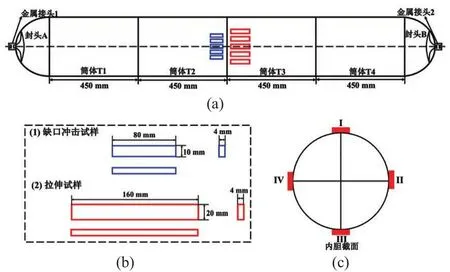

表3 冷却工艺参数

1.4 样条制备及性能测试

(1) 测试样条制备。

各项性能测试样品取自自制140 L塑料内胆制品,样条采用手持切割机及铣床加工完成,取样方式如图2所示。

图2 PE-HD内胆性能测试取样位置示意图

缺口冲击试样经初加工后采用电动缺口制样机制备,选用A型刀具,进刀速率为30 mm/min,缺口深度2.0 mm。

(2) 性能测试。

拉伸强度和断裂伸长率参照GB/T 1040.2-2022,标距为80 mm,拉伸速率为10 mm/min,测试温度为23 ℃。

简支梁缺口冲击强度参照GB/T 1043.1-2008,跨距为62 mm,摆锤能量2 J,A型缺口,测试温度为23 ℃。

DSC测试参照GB/T 19466.3-2004,氮气气氛,温度范围为28~250 ℃,升温速率10.0 K/min。

2 结果与讨论

2.1 加热工艺对PE-HD内胆性能影响

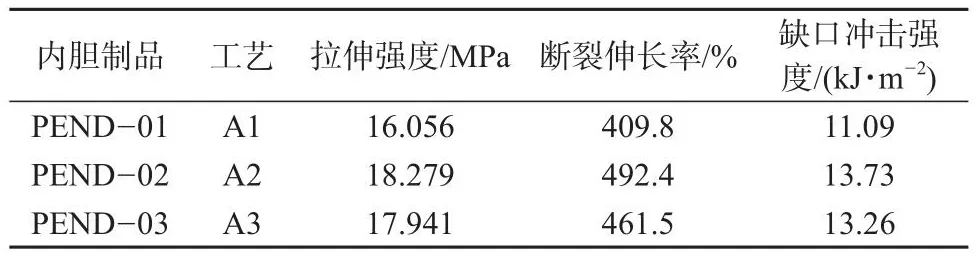

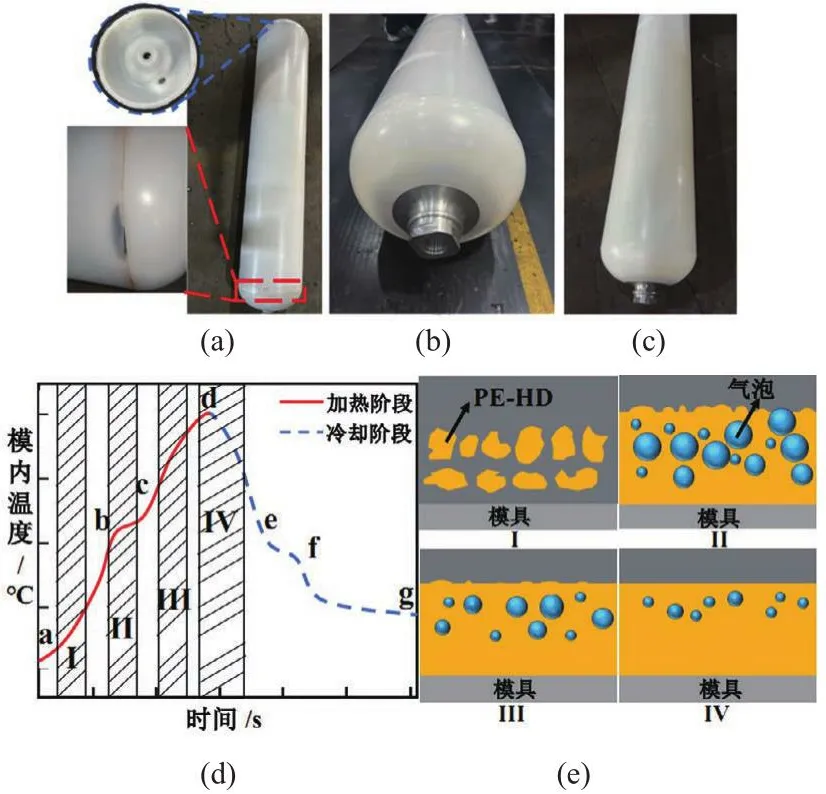

研究了滚塑成型温度对PE-HD内胆力学及缺口冲击强度影响,分别按照表1所述工艺制备PEHD内胆,对内胆制品进行力学及缺口冲击强度测试,结果见表4及图3。

表4 不同加热工艺内胆制品性能

图3 PEND内胆及滚塑模内温度曲线图

由表4及图3可知,工艺A1为快速加热模具直筒段与封头段,制备的PE-HD-01内胆表面存在气孔且合模线处存在焦烧黄变现象,力学及简支梁缺口冲击强度较低。工艺A2与A3为分段式加热,先预热模具直筒段与封头处,再缓慢升温至指定温度,有利于粉末熔融,其中工艺A3预热时间较长,工艺A2制备的PEND-02内胆制品成型优良,力学及缺口冲击强度最优。

这是因为滚塑成型加热工序可分为三个阶段(图3d):第一阶段(即ab段)为模具与粉料开始受热至粉料开始熔融;第二阶段(bc段)为粉料开始熔融至完全熔融成液态流体,此阶段PE-HD粉料在模具内壁上以跌落及滑移形式滚动,当模内达到一定温度后,部分粉料融化吸收模具内热量,导致模内温度上升缓慢甚至短暂降低,随着时间的增加,粉料全部形成熔融态后,模具内温度稳定升高。该阶段存在大量气泡(图3d-Ⅱ)。第三阶段(cd段)为PE-HD全部熔融后,模具继续加热至温度达到设定温度,此阶段的液态PE-HD黏性较大,几乎不流动,该阶段需要严格控制温度以防PE-HD高温氧化,此阶段气泡逐渐减少。当采用工艺A1试验时,加热时间较长,粉料处于熔融态的时间长,粉料易降解,导致制品性能较差。而工艺A2分段式加热能一定程度上减缓了粉料的升温速率,预热工序使得粉料熔融更均匀,制品的外观、力学及冲击性能更优,工艺A3预热时间过长,使得bc段熔融时间明显压缩,粉料熔融不充分,最终导致制品外观及性能下降。

2.2 转速比对PE-HD内胆性能影响

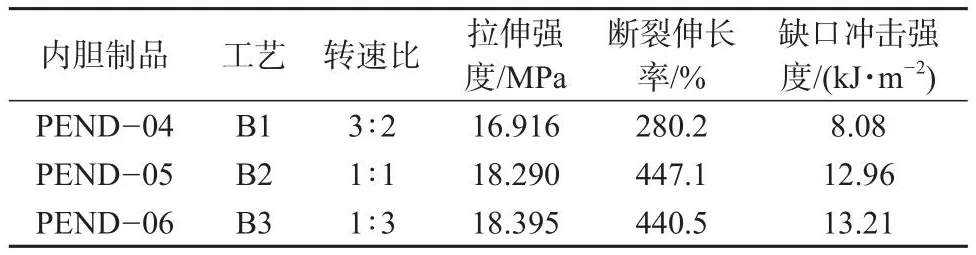

分别按照表2所述转速制备PE-HD内胆,并测试力学及缺口冲击强度,结果见表5及图4所示。

表5 不同转速比内胆制品性能

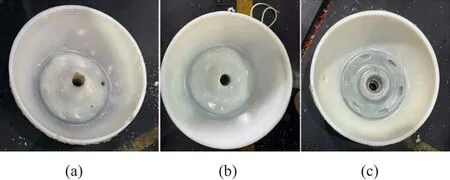

图4 不同转速比制备PE-HD内胆封头剖面图

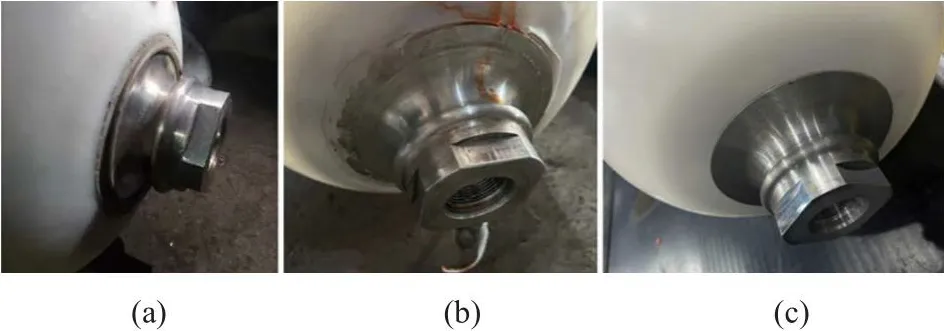

由表5可知,随着滚塑设备主副轴转速比的增加,PE-HD内胆制品的力学及缺口冲击强度逐渐增加。由图4可知,PEND-04内胆封头处壁厚不均匀且有少量气泡,这是由于PE-HD粉料在模具内部以剪切运动和周期性跌落为主,当设备转速比较低,部分熔融的流动体与未融化的粉料黏附,形成粉料堆积,影响粉料原有运动轨迹及粉料流动性,造成局部位置厚度不均,故制品的力学及冲击性能较低。随着转速比的增加,内胆壁厚均匀性及气泡问题逐渐改善,PEND-05与PEND-06内胆无明显气泡,而PEND-06内胆金属接头处包裹不严,是因为转速太快导致金属接头处粉料流动量较少,故此处内胆较薄,较多的粉料聚集在直筒段,直筒段壁厚且密实。

2.3 冷却工艺对PE-HD内胆性能影响

(1) 结晶度。

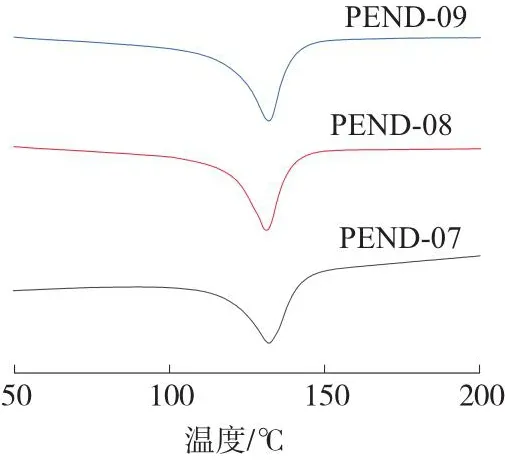

对不同冷却过程的内胆试样进行DSC法分析,其熔融曲线如图5所示。

图5 不同冷却过程内胆试样的DSC曲线

结晶度(Xc)计算公式为:

其中,Xc为结晶度,%;ΔHm为试样熔融焓,J/g;ΔH0m为PE-HD 100%结晶的理论熔融焓,查阅文献[20]可知其值为293 J/g。PE-HD内胆试样结晶度计算结果见表6。

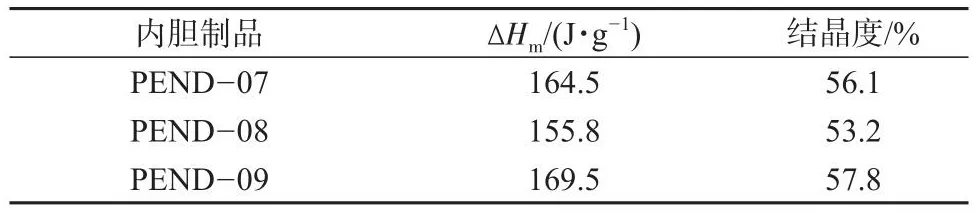

表6 不同冷却工艺制备PE-HD内胆试样的结晶度

由表6可知,越温和的冷却方式,降温过程时间越长,PE-HD内胆试样的结晶度越大;水雾冷却速率较快,使得部分分子链来不及结晶即被冻结,内胆制品结晶度则较低;而在结晶温度下缓慢降温可以使分子链更充分地排入晶格,促进结晶过程。

(2) 拉伸及缺口冲击性能。

不同冷却过程的内胆试样拉伸及缺口冲击强度测试结果见表7及图6。

表7 不同冷却工艺内胆制品性能

图6 不同冷却工艺制备PE-HD内胆图

由表7可知,采用风冷冷却制备的PEND-07内胆拉伸强度较高,断裂延伸率与缺口冲击强度较低;采用水雾冷却制备的PEND-08内胆拉伸强度较低,断裂延伸率与缺口冲击强度最高;采用风冷加自然冷却工艺制备的PEND-09内胆力学与缺口冲击性能综合最优。这是由于内胆制品冷却工序主要分为三阶段(见图3c):第一阶段(de段)从模内最高温度冷却至熔触塑料开始结晶固化为止;第二阶段(ef段)从熔融塑料开始结晶固化至全部完成为止;冷却过程中,紧贴模具内壁的塑料层首先开始固化,此时适宜的冷却速率不仅能促进结晶,而且能减小内胆内外层温度差,提升制品成型效果。第三阶段(fg段)为内胆基本成型后,模具继续冷却至脱模温度;该阶段塑料层为固态,由于金属与聚乙烯导热系数相差较大,此时内胆金属接头与封头处存在较大温差,故该阶段模具需要较慢冷却速率以防出现金属接头与内胆脱黏及拉伸变形问题。

对于工艺C1,df段冷却速率适宜,内胆成型度良好,但fg段接头与内胆封头冷却速率相差较大,故出现脱黏现象。对于工艺C2,水雾冷却速率较快,粉料结晶较快,第三阶段金属接头与PEND-07内胆温差较大,脱模后出现内胆变形问题,且试制过程中发现内胆制品脱模较困难;对于工艺C3,df段采用风冷,冷却速率较慢,可以形成更完美的晶体结构,分子链排列更紧密,聚乙烯分子间作用力更强,内胆材料的结晶度较高,球晶尺寸大,制品的强度大,而韧性和抗冲击强度降低,故拉伸强度较高,断裂延伸率与缺口冲击强度较低。

3 结论

研究了滚塑成型工艺参数对以140 L PE-HD为代表的IV型储氢气瓶塑料内胆的力学及缺口冲击性能影响,形成以下结论:

(1)采用先预热后升温的典型两段式加热既能保证粉料充分熔融又能防止粉料高温氧化,制品力学及冲击强度优良。

(2)随着转速比的增加,内胆制品壁厚均匀性及表面微小气泡问题逐渐改善,但是过高的转速使得金属接头等结构复杂处流料减少,造成内胆封头处较薄。

(3)随着冷却速率的减小,PE-HD内胆制品的韧性和冲击强度降低;采用先风冷后自然冷的冷却方式能在初期促进材料结晶,后期减小接头与内胆材料温差,增加制品强度与防止制品变形。