芯片级多轴集成微陀螺方案对比与发展趋势分析

2023-10-09魏雯强鲁征浩石云波曹慧亮

魏雯强,鲁征浩,陈 方,申 冲,石云波,曹慧亮

(1.中北大学 仪器科学与动态测试教育部重点实验室,太原 030051;2.苏州大学 微纳传感技术研究中心,苏州 215006;3.中科院上海微系统与信息技术研究所 传感技术国家重点实验室 上海 200050)

微机械陀螺仪具有体积小、成本低、可靠性高、易于集成等特点[1,2],被广泛应用于各种电子产品中,例如在手机、游戏机和相机中。此外,在医疗、汽车、航空等领域,陀螺仪也占据了极大的消费市场。近年来,人们对于微机械陀螺的研究主要集中在单轴陀螺,其往往只能确定某一个指定方向的角速率。随着微机电系统(Micro-Electro-Mechanical System,MEMS)工艺的进步与成熟,单轴微机械陀螺仪的精度逐渐提高,零偏稳定性等关键指标已经能够满足导航级的应用需求(零偏稳定性<10°/h[3])。但是由于单轴微机械陀螺仪仅能检测到来自一个轴上的角速度,具有一定的局限性,因此多轴陀螺仪的研究成为了MEMS 陀螺仪的一个重要发展方向。

三轴陀螺仪由于其能探测三个不同方向的角速率,更加适用于对物体位置变换的探测,其通过解算三个不同空间方向上的角速度,能够得到载体在三维空间的姿态和惯性运动,但很长一段时间内需要三个单轴陀螺正交排列以实现对三个轴向(X、Y、Z)角速率信息检测[4,5]。而三个单轴陀螺正交摆放构成的三轴陀螺阵列通常体积较大,因此,仍然需要进一步研制体积小、重量轻、功耗低、集成度高、可批量化生产的单片三轴微机械陀螺仪。

本文归纳总结了三轴微机械陀螺的不同实现形式,并通过对比分析了不同实现形式的利弊和优缺点。并在此基础上提出一种单片三轴轮环式陀螺结构。最后,对单片三轴微机械陀螺仪的发展进行了展望,力求为科研人员提供切实可行的研究思路。

1 芯片级多轴集成微陀螺研究现状

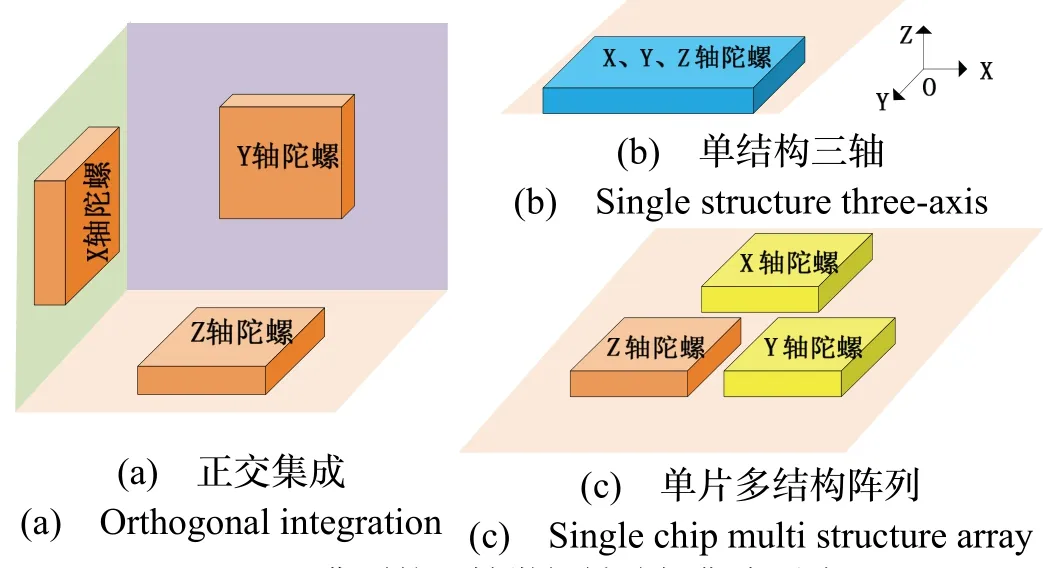

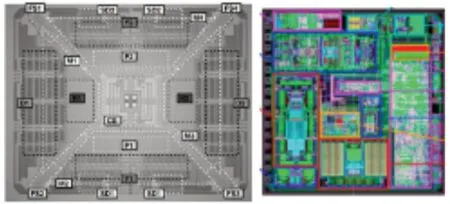

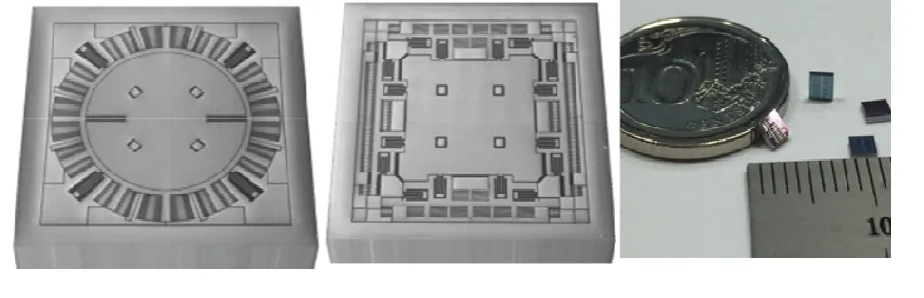

随着MEMS 加工工艺和陀螺设计技术的发展,在三轴角速率信息获取技术的牵引下,国内外很多研究机构对单片三轴微机械陀螺仪进行了深入研究。常见的方法有三种(如图1 所示):三单轴陀螺正交集成法(图1(a))、单片单结构三轴陀螺法(图1(b))及单片多结构陀螺阵列法(图1(c))。

图1 典型的三轴微机械陀螺集成形式Fig.1 Typical integrated form of three-axis MEMS gyroscope

1.1 三单轴陀螺正交集成研究现状

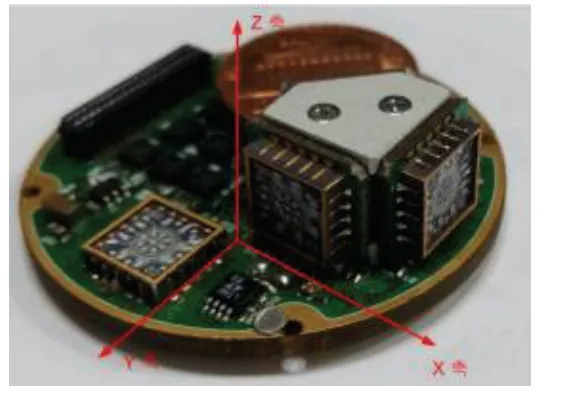

单轴陀螺正交集成采用三个单轴陀螺进行搭建,图2[4]、图3[5]分别为韩国亚洲大学(Korea Ajou University,KAU)及北京大学(Peking University,PKU)提出的三单轴陀螺正交摆放的图片。

图2 韩国亚洲大学提出的三单轴陀螺正交集成图Fig.2 Image of orthogonal arrangement of three uniaxial gyroscopes proposed by Korea Ajou University

图3 北京大学提出的三单轴陀螺正交摆放图Fig.3 Image of orthogonal arrangement of three uniaxial gyroscopes proposed by Peking University

三单轴陀螺正交集成采用三个单轴陀螺进行搭建,优势是陀螺结构较为简单(均为单轴陀螺),主要问题是集成化程度低,装配误差大,且系统体积较大。通常情况下,三个单轴陀螺采用相同的结构形式以节省成本、提高成品率(只加工同一种陀螺即可),同时,采用中央处理芯片的形式将三个单轴陀螺的控制系统集中在一个数字芯片中处理,也可从一定程度上减小系统体积,降低系统成本。在单轴陀螺较为成熟且对系统体积要求不高的场合可以采用该方法。

1.2 单片单结构三轴微机械陀螺仪

2013 年,芬兰阿尔托大学(Aalto University,Aalto)提出了一种单片三轴陀螺结构[6]。该结构采用线振动方式,硅结构和玻璃基底键合形式,在高过载输入时,电容梳齿出现了吸合,硅-玻璃键合界面出现了应力造成的裂缝,可见线振动工作方式的陀螺在高过载作用下容易发生失效问题,文中并未对陀螺性能进行测试。

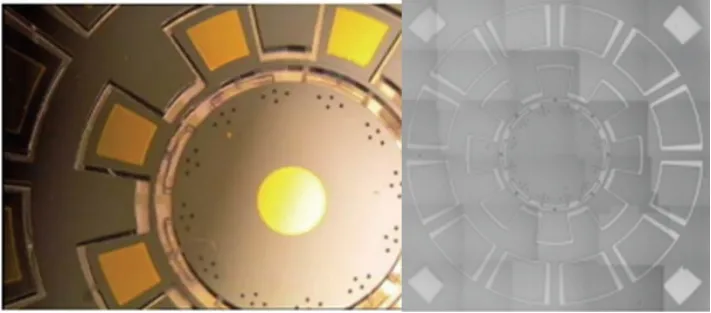

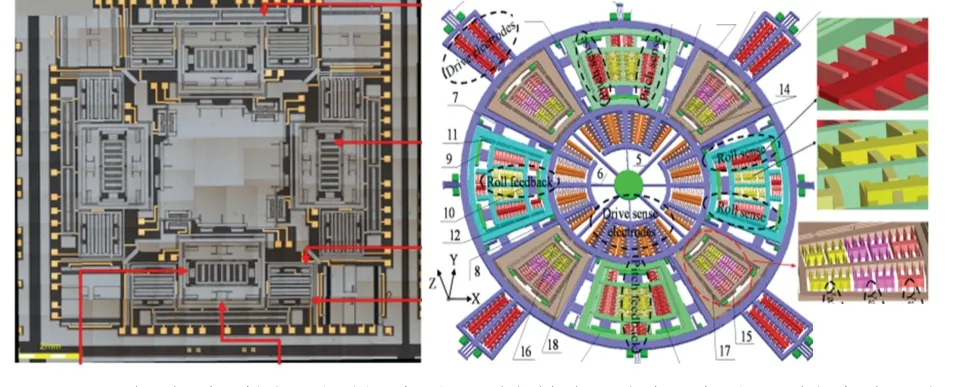

英国纽卡斯尔大学(Newcastle University,NCL)提出的环形单片三轴陀螺结构如图4 所示[7,8],该结构的Z 轴检测原理与环形陀螺完全一样,通过平面内驱动模态的振动,利用面外的运动检测X 轴和Y 轴的角速率输入,该结构虽然从原理实现了单片三轴陀螺,但X 轴和Y 轴的运动幅值较小,轴间相互耦合较大。

图4 英国纽卡斯尔大学提出的环形单片三轴陀螺结构Fig.4 Structure of ring monolithic three-axis gyroscope proposed by Newcastle University

意法半导体公司(STMicroelectronics,ST)提出了一种低功耗的单片三轴MEMS 陀螺仪[9-11],并给其配备了三轴开环的集成电路[11],其结构如图5 所示。结构采用质量块-梳齿结构形式,一阶模态为驱动模态,二阶模态为面内的检测模态(航向角速率方向),两个面外运动的模态为俯仰角速率方向和横滚角速率检测方向,模态谐振频率为 20 kHz。结构尺寸为3.2 mm×3.2 mm,噪声水平小于,量程为2000°/s。

图5 意法半导体公司提出的单片三轴陀螺结构Fig.5 Structure of monolithic three-axis gyroscope proposed by STMicroelectronics

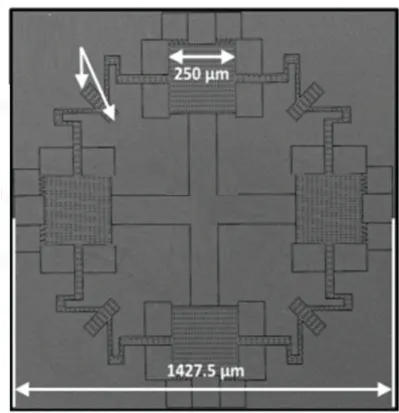

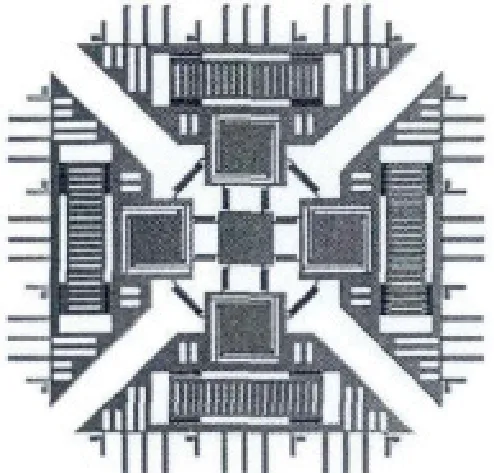

韩国技术教育大学(Korea University of Technology and Education,KUTE)提出了一种线振动形式的单片三轴微机械陀螺仪[12],如图6 所示,其结构尺寸为1.4 mm×1.4 mm,量程为1500°/s,横滚、俯仰和偏航角三个轴向的 标度因数分别 为 12.56 µV/°/s、17.13 µV/°/s 和25.79 µV/°/s,结构驱动模态谐振频率为13892 Hz,横滚、俯仰和偏航角速率模态谐振频率分别为16404 Hz,16214 Hz 和15398 Hz。

图6 韩国技术教育大学提出的单片三轴陀螺结构Fig.6 Structure of monolithic three-axis gyroscope proposed by Korea University of Technology and Education

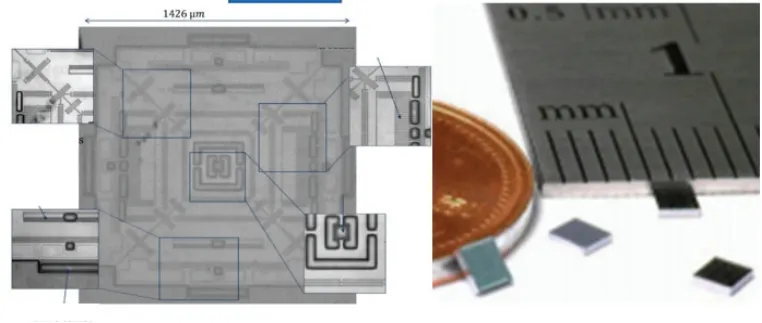

美国加州大学尔湾分校(University of California,Irvine,UCI)提出了两种角振动形式的单片三轴微机械陀螺仪[13,14],其结构如图7 所示,驱动模态和Z 轴速率检测模态为面内运动,X 轴和Y 轴角速率检测模态为面外运动。结构一(图7(a))尺寸为1.49 mm×0.8 mm,X 轴、Y 轴和Z 轴三个轴向的标度因数为0.12 µV/°/s、0.09 µV/°/s 和0.3 µV/°/s,结构驱动模态谐振频率为67410 Hz,X 轴、Y 轴和Z 轴检测模态谐振频率分别为63260 Hz,63430 Hz 和65000 Hz[13]。

图7 美国加州大学尔湾分校提出的两种单片三轴陀螺结构Fig.7 Two structures of monolithic three-axis gyroscope proposed by University of California,Irvine

美国加州大学戴维斯分校(University of California,Davis,UCD)提出了一种四质量块线振动形式的单片三轴微机械陀螺仪[15],其结构如图8 所示,结构厚度22.2 μm,面积3.2 mm×3.2 mm,X 轴、Y 轴和Z 轴三个轴向的标度因数为 28.5 µV/°/s、57.8 µV/°/s 和19.4 µV/°/s,结构驱动模态谐振频率为27964 Hz,X 轴、Y 轴和Z 轴检测模态谐振频率分别为25901 Hz,27115 Hz 和30559 Hz。X 轴、Y 轴和Z 轴零偏稳定性为0.016°/s,0.004°/s 和0.043°/s。

图8 美国加州大学戴维斯分校提出的单片三轴陀螺结构Fig.8 Structure of monolithic three-axis gyroscope proposed by University of California,Davis

美国佐治亚理工学院(Georgia Institute of Technology,GIT)提出了一种四质量块的单片三轴微机械陀螺[16],如图9 所示,面积1.428 mm×1.428 mm,X轴、Y 轴和Z 轴三个轴向的标度因数为1.4 pA/°/s、1.2 pA/°/s 和30.5 pA/°/s,结构驱动模态、X 轴、Y 轴和 Z 轴检测模态谐振频率和品质因数分别为138058 Hz、139140 Hz、139048 Hz 和138043 Hz,3910、1181、1360 和505。X 轴、Y 轴和Z 轴零偏稳定性和角度随机游走分别为0.226°/s,0.166°/s 和0.041°/s,和

图9 美国佐治亚理工学院提出的单片三轴陀螺结构Fig.9 Structure of monolithic three-axis gyroscope proposed by Georgia Institute of Technology

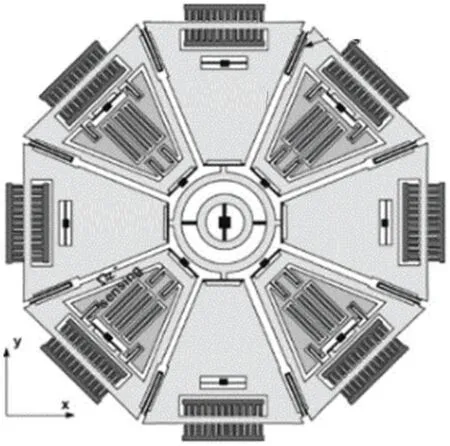

意大利比萨大学(University of Pisa,Unipi)开发了一种由八块板块对称分布的单片三轴微机械陀螺仪结构[17],如图10 所示,其噪声密度为0.1°/s,该陀螺仪采用了模拟电路CDMA 接口,使得硅片面积减少了24%。

图10 意大利比萨大学的单片三轴陀螺结构Fig.10 Structure of monolithic three-axis gyroscope proposed by University of Pisa

韩国蔚山大学(University of Ulsan,UOU)提出的三轴陀螺结构如图11[18],结构尺寸2 mm×2 mm,驱动模态和Z 轴、X 轴及Y 轴谐振频率和品质因数分别为:16.9 kHz、17.04 kHz、和16.47 kHz,720、3922 和4370。

图11 韩国Ulsan 大学的单片三轴陀螺结构Fig.11 Structure of monolithic three-axis gyroscope proposed by University of Ulsan

国内台湾国立成功大学(National Cheng Kung University,NCKU)提出了一种单片集成三轴微机械陀螺仪,如图12 所示[19],X 轴、Y 轴和Z 轴陀螺的标度因数为50.4 μV/°/s,60.3 μV/°/s 和71.2 μV/°/s。噪声特性为和三轴间的耦合为22%、9%和1.84%信噪比为59.3、13.8 和140.1。陀螺结构驱动模态谐振频率为9.867 kHz,检测模态谐振频率为11.209 kHz、11.927 kHz 和11.790 kHz。

图12 国立成功大学提出的单片三轴陀螺结构Fig.12 Structure of monolithic three-axis gyroscope proposed by National Cheng Kung University

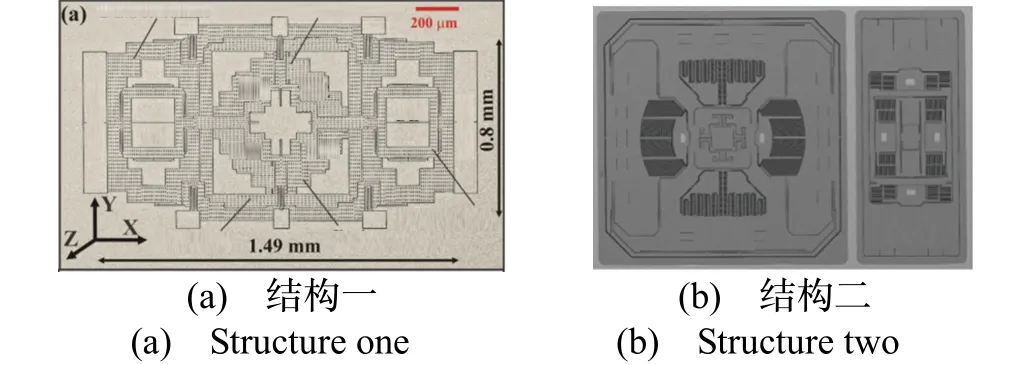

东南大学(SouthEast University,SEU)首先提出了一种单片三轴陀螺[20],随后提出了一种单片三轴陀螺加三轴加速度传感器的结构形式[21],如图13 左侧所示,采用四质量块分布的方式,驱动模态、Z 轴、X 轴和Y轴检测模态谐振频率和品质因数分别为:6950 Hz、7054 Hz、7040 Hz 和7034 Hz,455、66、107 和109。结构厚度 60 μm,锚点高度 15 μm,面积为10 mm×10 mm。结构通过仿真得到Z 轴机械灵敏度为0.159 nm/°/s,X 轴、Y 轴的机械灵敏度为0.142 nm/°/s,轴间耦合误差为5.6×10-3nm/°/s 和2.4×10-3nm/°/s。随后,东南大学团队提出了一种新型的单片角振动形式的陀螺结构[22],如图13 右侧所示。经过仿真可知:驱动模态、Z 轴、Y 轴和X 轴检测模态的谐振频率和品质因数分别为:8001.1 Hz、8002.6 Hz、8002.8 Hz 和8003.3 Hz,2000、500、1000 和1000。Z 轴、Y 轴和X轴的电容灵敏度为1.89×10-16F/°/s 和2.44×10-16F/°/s,非线性度分别为0.17%和0.13%,布朗噪声情况为和

图13 东南大学提出的单片三轴线振动与单片三轴角振动陀螺结构Fig.13 Structure of monolithic three-axis linear vibration and angular vibration gyroscope proposed by Southeast University

合肥工业大学(Hefei University of Technology,HFUT)设计了一款单片集成三轴陀螺仪[23,24],如图14所示。仿真结果显示其驱动模态、Z 轴和X 轴、Y 轴检测模态谐振频率和品质因数分别为57.345 kHz、57.82 kHz 和57.3 kHz,9826、9834 和348,Z 轴和X轴、Y 轴检测灵敏度分别为30.2fF/°/s 和38.5fF/°/s。

图14 合肥工业大学提出的单片三轴陀螺结构Fig.14 Structure of monolithic three-axis gyroscope proposed by Hefei University of Technology

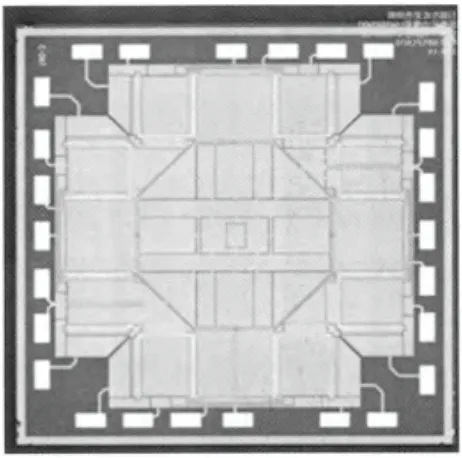

北京航天控制仪器研究所(Beijing Institute of Aerospace Control Devices,BIACD)提出的单片三轴陀螺[25],如图15,其X 轴、Y 轴和Z 轴零偏稳定性分别为53.4°/h,70.8°/h 和18.4°/h。非线性度指标分别为0.0159%、0.033%和0.0218%,驱动模态、X 轴、Y 轴和Z 轴检测模态的品质因数和谐振频率分别为3142、845、564 和2746,8798 Hz、8470 Hz、8450 Hz 和8258 Hz,表头尺寸为11.4 mm×11.4 mm×2.0 mm。

图15 北京航天控制仪器研究所提出的单片三轴陀螺结构Fig.15 Structure of monolithic three-axis gyroscope proposed by Beijing Institute of Aerospace Control Devices

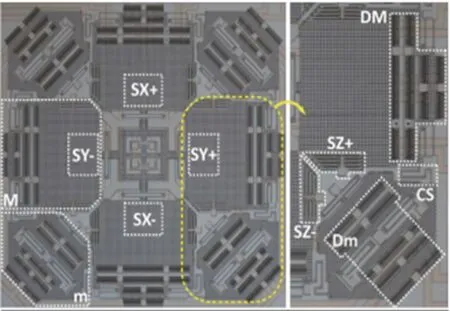

1.3 单片多结构微机械陀螺阵列

单片多结构陀螺阵列由多个单(双)轴陀螺结构芯片集成。德国微系统与信息技术研究所(Hahn-Schickard-Gesellschaft Institute of Microsystems and Information Technology,HSG-IMIT)提出了一种7.5 mm×7.5 mm 的三轴陀螺阵列[26],该形式依托了两种结构形式,分别能够敏感X 轴、Y 轴和Z 轴角速率,三个陀螺结构各自独立,分布在一个平面内,如图16所示。X 轴、Y 轴和Z 轴陀螺的带宽均为50 Hz,非线性度分别为≤0.2%、≤0.2%和≤0.1%,噪声分别为<0.45°/s、<0.45°/s 和<0.2°/s。

图16 德国微系统与信息技术研究所提出的三轴陀螺阵列Fig.16 Three-axis gyro array proposed by Hahn-Schickard-Gesellschaft Institute of Microsystems and Information Technology

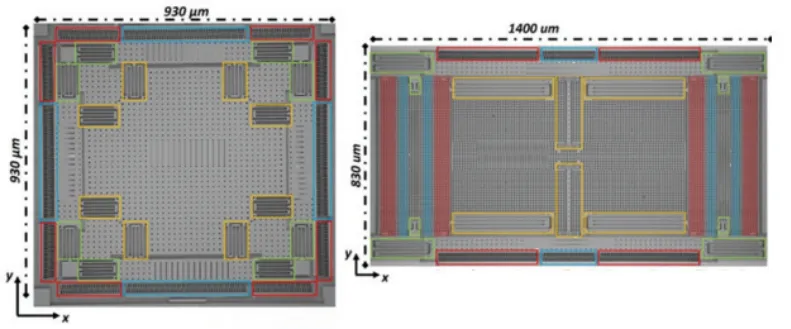

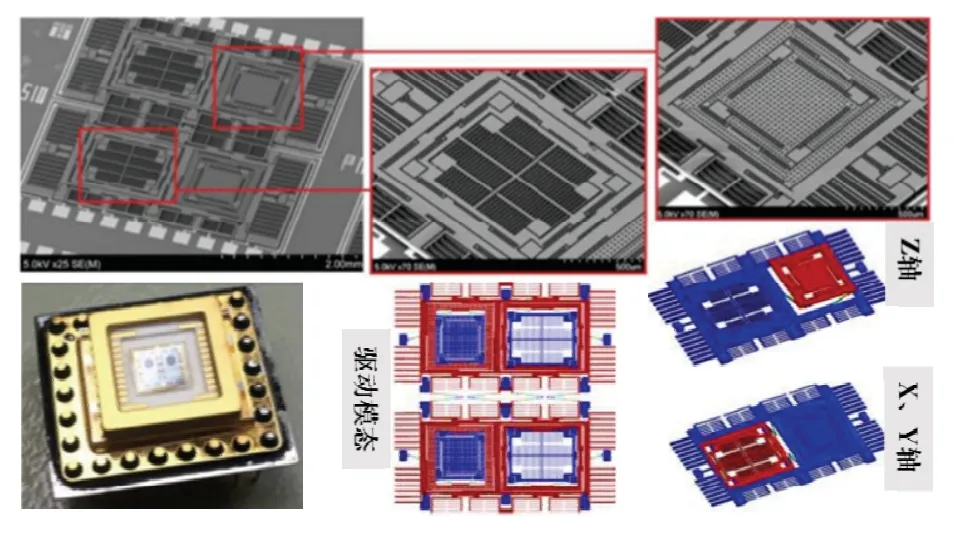

意大利米兰理工学院(Polytechnic University of Milan,POLIMI)提出了一种三轴陀螺阵列[27],主要由两种陀螺结构组成,分别是Z 轴敏感陀螺如图17 左侧和X 轴、Y 轴敏感陀螺如图17 右侧,其中Z 轴敏感结构尺寸为0.93 mm×0.93 mm,X 轴、Y 轴敏感结构尺寸为1.40 mm×0.83 mm。模态谐振频率为25 kHz,频差100 Hz,结构采用真空封装,真空度可达0.7 mbar。量程可达±2000°/s,噪声为

图17 米兰理工的三轴陀螺阵列Fig.17 Three-axis gyro array proposed by Polytechnic University of Milan

新加坡科学技术研究所(Agency for Science,Technology and Research,Singapore,ASTR)提出了一种三轴陀螺与三轴加速度计的组合传感器阵列,其中X轴、Y 轴陀螺采用角振动形式,Z 轴陀螺采用了线振动形式,其结构如图18 所示[28]。陀螺三个轴量程均为1000°/s,X 轴、Y 轴和Z 轴标度因数、非线性度、零偏稳定性和角度随机游走分别为:5.01 LSB/°/s、5.09 LSB/°/s 和12.91 LSB/°/s,0.2%、0.8%和0.6%,0.07°/s,0.04°/s 和0.03°/s,,和,结构尺寸为2.0 mm×2.0 mm×0.5 mm。

图18 新加坡科学技术研究所提出的三轴陀螺阵列结构Fig.18 Three-axis gyro array proposed by Agency for Science,Technology and Research,Singapore

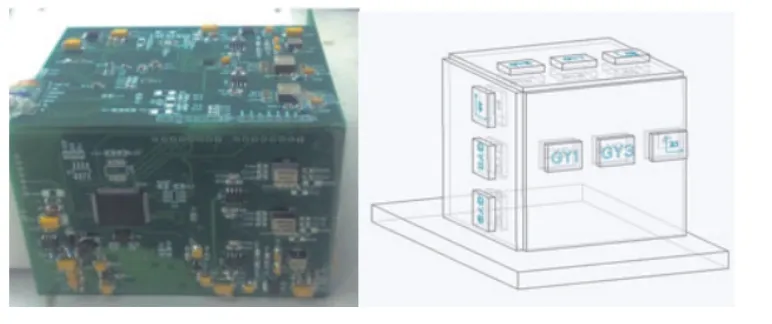

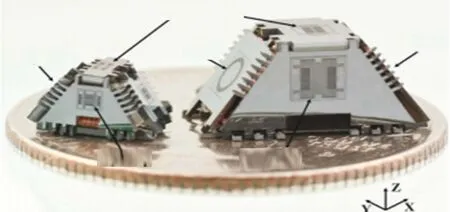

美国加州大学尔湾分校(University of California,Irvine,UCI)提出了一种折叠式的三轴陀螺与三轴加速度计的微机械阵列,主要采用了微装配的方式[29-31],如图19 所示。陀螺结构采用了单轴方式,包括环形和线振动形式,折叠的总体形状也提出了正六面体和金字塔形状两种。集成电路可配置在折叠形状的中心空间,并不破坏外部形状和配置。经过测试,用于装配的环形陀螺(结构直径2.8 mm)和线振动陀螺(结构面积3.1 mm×3.1 mm)标度因数、角度随机游走、零偏稳定性和正交误差分别为:1.1 mV/°/s 和1.94 mV/°/s,和,17°/h 和1.3°/h,237°/s 和404°/s。

图19 加州大学尔湾分校提出的三轴陀螺阵列折叠结构Fig.19 Folding structure of three-axis gyroscope array proposed by University of California,Irvine

俄罗斯国立托姆斯克理工大学(National Research Tomsk Polytechnic University,NRTPU)提出一种多惯性传感器阵列,如图20 所示[32]。其驱动模态(谐振频率10060 Hz),Z 轴检测模态(面外运动谐振频率10100 Hz),X 轴、Y 轴检测模态(面内运动谐振频率10017 Hz),结构采用梳齿-质量块结构,梳齿间距5 μm,结构尺寸为3.80 mm×3.80 mm×0.04 mm。

图20 俄罗斯国立托姆斯克理工大学的三轴陀螺阵列结构Fig.20 Structure of three-axis gyroscope array proposed by National Research Tomsk Polytechnic University

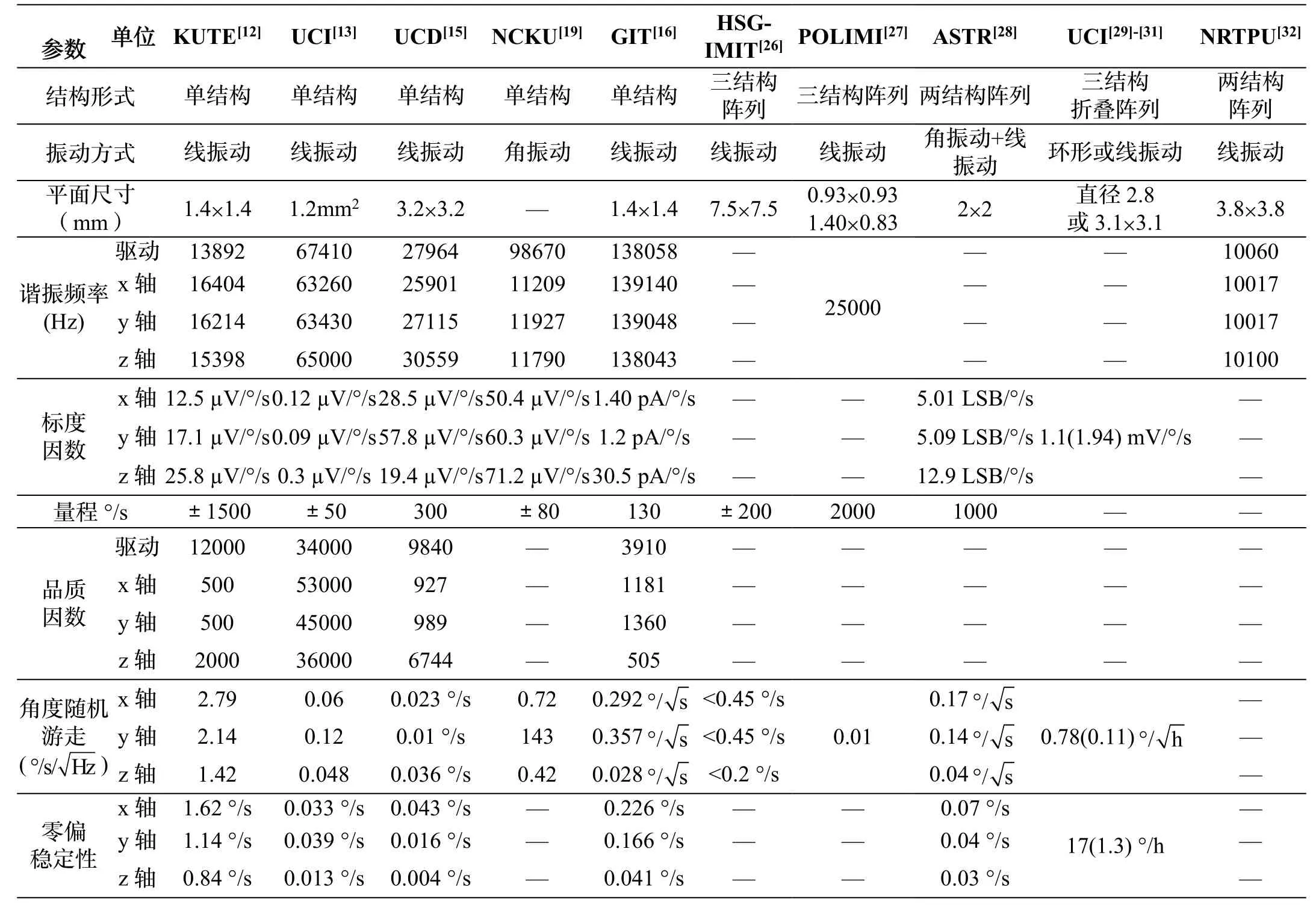

国内外对三轴微机械陀螺仪的研究情况汇总如表1 所示。表中对前述单位报道的有关三轴微机械陀螺的尺寸参数、机械特性参数、性能指标等内容做了较为详细的横向比较。从表1 中可知,单结构在平面尺寸方面优势较为明显,陀螺谐振频率的范围从6 kHz 到140 kHz 分布不等。测试结果显示:采用阵列形式的陀螺的驱动-检测模态频差远小于采用单结构形式的三轴陀螺(如频差为40 Hz 左右[32],单结构三轴陀螺频差在数百Hz 以上),这说明阵列式的三轴陀螺机械灵敏度(标度因数指标)优于单片三轴陀螺,表1 中标度因数指标也证明了此现象。在精度方面,阵列式三轴陀螺较单片三轴陀螺的角度随机游走指标能够达到较高精度,阵列式三轴陀螺的零偏稳定性指标也明显优于单片三轴式陀螺结构。同时,虽然对于轴间耦合、正交误差等方面内容缺少横向比较数据,但从结构复杂程度和加工难度等方面来推断,阵列式结构应优于单片三轴结构。此外,在陀螺可靠性方面,由于单结构形式的三轴陀螺结构是整体设计,若某结构(如支撑梁)发生断裂则会导致三个轴向的陀螺均会失效,而阵列式结构中若某梁断裂则会导致某一轴或某两轴陀螺失效,其余的结构个体则可以正常工作,这使得阵列式的可靠性或优于单结构形式三轴陀螺。

表1 三轴微机械陀螺研究代表性参数汇总Tab.1 Three-axis MEMS gyroscopes research representative parameters summary

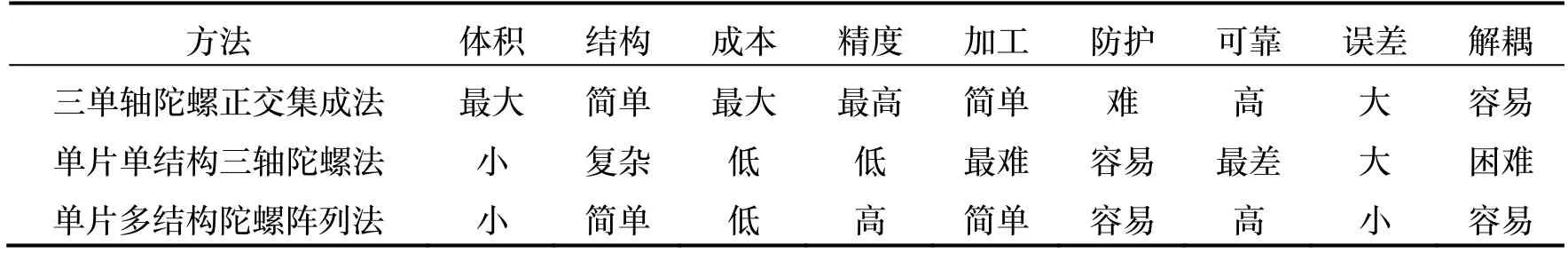

通过对上述三轴微机械陀螺的分析及总结,可以看出,尽管三种方法都能实现三轴陀螺功能,但三种方法各有利弊,本文将相关比较汇总如表2 所示:“三单轴陀螺正交集成法”和“单片单结构三轴陀螺法”两种方案的优缺点基本上是互补的,而“单片多结构陀螺阵列法”采用了简单陀螺结构平面整体摆放和同时加工的方式,利用成熟结构和成熟工艺解决问题,兼顾了“三单轴陀螺正交集成法”的结构简单、易于加工、可靠性高、解耦简单、精度高的优点,同时也满足了“单片单结构三轴陀螺法”的体积小、成本低、防护容易的优点。

表2 三轴微机械陀螺集成方法比较Tab.2 Comparison of integration methods for three-axis micromachined gyroscopes

2 单片三轴轮环式陀螺结构

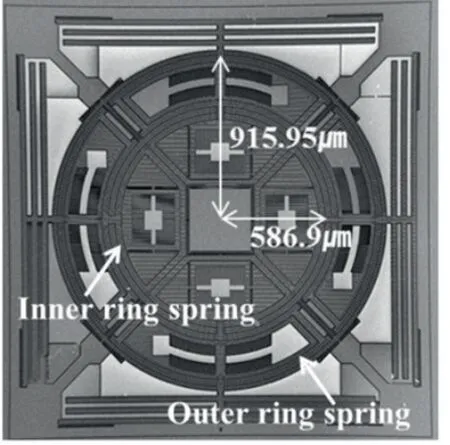

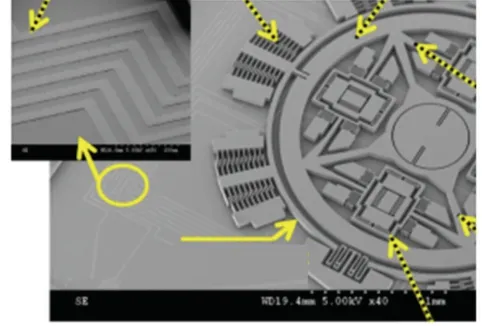

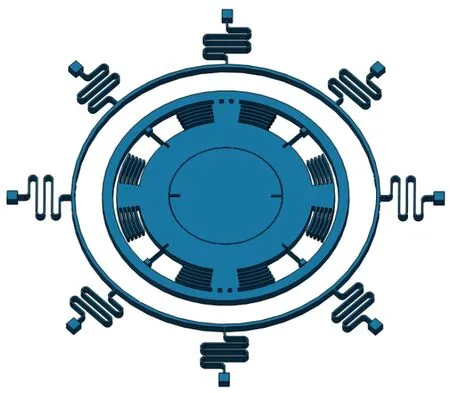

在充分调研与分析文献后,本研发团队提出了一种新嵌套三轴轮环式陀螺结构[33],该陀螺仪由相互独立的两部分组成,最外层为环形结构用于检测Z 轴角速率,中间为轮式结构从内到外依次为Y 轴检测框架(做XOY 面外运动,绕OX 轴扭摆,用于检测Y 轴输入角速率)、Y-驱动挠性接头(用于支撑内框架)、轮结构驱动框架(中圆柱壳形框架,通过四个支撑梁与四个全对称的锚点相连,用于支撑整体结构)、X-驱动挠性接头(用于支撑外框架)和X 轴检测框架(做XOY 面外运动,绕OY 轴扭摆,用于检测X 轴输入角速率)。陀螺结构如图21 所示。

图21 单片三轴轮环式陀螺结构形式示意图Fig.21 Schematic diagram of the structure of a monolithic three-axis wheel-ring gyro

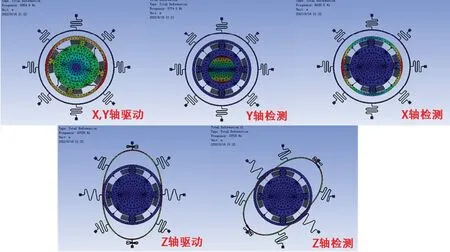

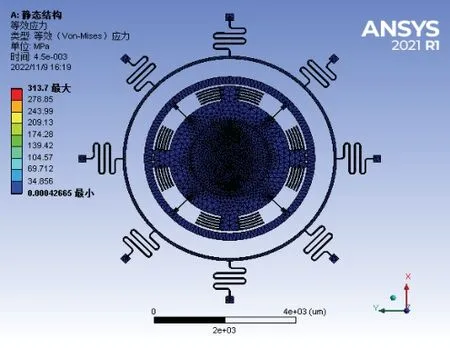

利用有限元软件对其进行模态以及抗冲击能力仿真分析,其工作模态示意图如图22 所示,其X 轴、Y轴驱动模态、X 轴、Y 轴检测模态的频率分别为:5954.8 Hz、5774.5 Hz、5774.5 Hz、Z 轴驱动与检测模态频率为10728 Hz、10725 Hz。该结构在20000g冲击时的应力云图如图 23 所示,其最大应力为313.7 MPa,远低于硅的许用应力,以上仿真结果表明该结构具有频差小、抗冲击能力强的特性。

图22 单片三轴轮环式陀螺结构工作模态示意图Fig.22 Schematic diagram of the working mode of a monolithic

图23 20000 g 冲击作用下应力云图Fig.23 Stress cloud diagram under 20000 g shock

3 结论与展望

本文分析了三轴微机械陀螺仪的最新研究进展。通过文献调研和归纳总结,目前主要通过三种方法实现微机械陀螺仪三个轴向角速率的测量:“三单轴陀螺正交集成法”、“单片单结构三轴陀螺法”和“单片多结构陀螺阵列法”。其中:“三单轴陀螺正交集成法”是目前应用较多的方法,对该方案的研究已属于工程问题,该方法主要依托三个单轴陀螺正交摆放实现,其性能由单个陀螺决定,能够实现较高精度,但在体积、装配误差、封装和加工成本等方面,该方法的劣势较为明显。

“单片单结构三轴陀螺法”是当前各单位的研究热点,主要涵盖了新结构形式、新工艺方法、新集成电路等方面的研究。该方法的体积最小,集成度最高,封装和加工成本也最低。但以目前的加工技术水平来看,该方法结构较为复杂导致加工难度较大,成品率较低,一致性差,且由于振动形式较为复杂,后期在信号解耦、多结构控制方面困难较多,在短时期内很难走向量产的应用领域。

“单片多结构陀螺阵列法”是在目前加工技术的基础上较为切实可行的折中方案,其结构复杂度较低使得加工较为简单能够保证成品率,采用平面集成方案可大大减小体积提高了集成度。由于结构较小,集成度较高,其封装成本也较低。

在上述基础上,比较不同研究单位的三轴陀螺参数性能可得,采用“单片多结构陀螺阵列法”的工程样机将逐渐取代“三单轴陀螺正交集成法”的三轴陀螺系统成为主流。而“单片单结构三轴陀螺法”是未来三轴陀螺的发展趋势,进一步地提出一种单片三轴轮环式陀螺结构,并对其工作模态以及抗冲击能力进行了仿真。

在后续对陀螺结构的进一步探究中,可以从以下几点入手:

1)由于陀螺加工中存在的技术限制与制造问题,陀螺样机中往往会存在正交误差、频率裂解的情况,从而对陀螺的性能造成不利影响,因此,需要进一步采取相应的措施,如刚度调谐,来减小这些负面影响。

2)为了提高陀螺的可靠性,可在后续的设计中通过有限元仿真软件结合对应力学公式,探究新的结构形式,令陀螺结构具有更优良的抗冲击性能。