冶金温压成形过程的有限元分析

2023-09-28韦源源

孙 健,韦源源

(1.江海职业技术学院 机电汽车学院,江苏 扬州 225101;2.扬州大学 机械工程学院,江苏 扬州 225127)

冶金技术具备低能耗、高效率等优势,利用灵活的材料配方可制造出各种各样的零件,特别适用于复合材料加工。在加工过程中,通过对制造过程进行严格控制来提高产品精度,保证成品尺寸稳定性。这些优势使冶金零件普遍应用在发动机及一些机械工具中,市场前景广阔。温压成形工艺的发展扩大了冶金零件的使用范围,其具有如下优势:提高零件密度,经过烧结后的零件密度通常在7.25~7.70 g/cm-3,与冷压工艺相比力学性能有所提高;脱模力低,可提高成品率;制造成本低,工艺简单,降低生产成本;制造过程便于控制,参数可通过计算机调整,避免产品质量受到影响。

冶金零件是基体与空隙的结合体,空隙不但会降低零件强度,还会增加零件成形难度。所以,如何制造出高密度的冶金零件是该行业研究重点。因冶金温压成形过程中会出现材料流动、摩擦等结构变化,这些变化过程需要通过材料和几何非线性方式分析,通过数值分析法不仅会耗费人力和时间,其得到结果还不够准确。将计算机技术与有限元方法的结合可较好地解决这一问题。

文献[1]利用有限元方法分析冶金零件的制造过程,通过Lagrange方式和变形理论分别从节点位移、密度等方面实现数值分析,有效改善零件密度分布的均匀度,且可达到节省材料的目的。文献[2]构建了多场耦合有限元分析模型,经过数值模拟与实践确定零件产生缺陷的主要因素;在MSC.Marc软件中设计模拟程序,设计数值模拟优化方法,大大提高了零件的生产合格率。

虽然上述方法均使用了有限元分析法,但对于温压成形过程的分析依然描述不完善,忽略了在温压成形过程中电流与电磁强度对温压温度的影响。因此,本文利用有限元方法建立温度场和电磁场的数学模型[3],再通过热-机耦合有限元分析方法探究温压成形过程,最终得出在不同半径、温度下零件密度的变化情况。

1 冶金温压成形过程的有限元分析

1.1 冶金温压平台结构与润滑剂选择

1)冶金温压平台

冶金温压平台就是将各类制造设备构成一个有机整体,实现对物质、信息等要素的最大化利用[4]。结合冶金温压制造理论,该平台整体结构如图1所示。

物流系统:其中包括粉末和压坯传输系统。主要由预热设备、提升装置、控粉机等构成,将粉末通过传输管传输到模腔中。

能量流系统:由液压、粉末成形、粉末加热三个子系统组成。其中,液压系统负责电能转换,并与控制系统互相配合控制模冲工作;粉末成形系统将液体压力变换为机械运动;加热系统则能够实现电能与热能之间的转换。

信息系统:分为控制和质量监控两部分。其中,控制系统由控制器和智能仪表构成;质量监控系统则通过闭环控制方法监控压坯尺寸和质量[5]。

2)润滑剂选择

要想顺利完成温压成形的有限元分析,润滑剂起到十分重要的作用。

通常情况下,对润滑剂的要求是既要具备吸附力,同时还兼有较好的润滑效果,可促进粉末流动,并且不破坏制品形态。但是这些指标很难同时满足,所以润滑剂通常由一些添加剂构成。在选择润滑剂时需要同时考虑以下特点:

工艺性:黏度小于10 Pa·s,黏度随温度的上升逐渐变小,同时要保证冷却后有较强的刚度。熔点一般在100 ℃左右。

润滑性:对所有金属都具有润滑作用,有助于分散粉末,润湿角越小,润滑效果越理想。与金属之间会发生毛细作用,且和粉末不会产生化学反应。

摩擦性:摩擦因数较低,尤其是随温度上升,摩擦性大大减少,进而提高压制力。

制造工艺:物美价廉,不会对环境产生影响,保质期长,不会出现挥发现象。

本文针对粉末冶金温压成形进行研究,综上所述,选取胶体石墨、阿克蜡作为润滑剂[6]。这两种润滑剂既有很好的润滑作用,也不会对有限元分析结果造成较大影响。

1.2 粉末冶金颗粒接触模型

在粉末冶金温压过程中,摩擦力会影响制造效果,为更加准确地分析摩擦力造成的影响,建立颗粒接触模型。当颗粒堆积在一起时会发生碰撞,产生摩擦力,由于颗粒较多,为方便分析,将其均视为圆球形。

结合牛顿定理,颗粒物之间存在位移与旋转两种运动。在接触模型中,通常需要分析法线上的接触力fcn、阻尼力fdn以及切线上的接触力fct。这些力均会造成位移运动,且fct不经过质心,因此也会导致颗粒旋转。利用下述方程描述颗粒之间的运动:

(1)

式中:mi为颗粒i的密度,g/cm3;vi为颗粒i的运动速度,m/s;Ii为颗粒i的运动惯量,kg·m/s;wi为i的颗粒i的角速度,m/s;r为颗粒半径,μm;Ri为颗粒i的接触点矢量。

当任意两个颗粒的法线距离Sn符合如下关系时,颗粒才是互相接触的。

Sn=Ri+Rj-|xi-xj|

(2)

式中:Rj为颗粒j的接触点矢量;xi与xj分别为颗粒i和j的坐标。

1)法线方向

利用弹性阻尼模型表示法线上颗粒间相互作用的力,则接触力fcn和阻尼力fdn可通过下式表示:

(3)

式中:kn为法线刚度,N/m;ni,j为颗粒i到j的单位向量;γn为法线上的阻尼常数。

2)切线方向

在上述分析过程中假设颗粒是完整的球形,但实际制造过程中也有不完整的,一些颗粒表面纹理复杂,会生成切向力。利用库伦摩擦力公式计算切向力:

Fs=-μ|fct|(vi)

(4)

1.3 有限元分析过程

1.3.1 温压成形中的温度场和电磁场模型

1)温度场模型

温压成形过程较为复杂,涉及电磁、电流热效应等过程[7]。通过模型构建的方式获取温压成形过程中电流和电磁场的变化情况。其中,温度场模型具有轴对称性质,建立的数学模型如下:

(5)

式中:r′、z和α分别为零件平面上某点径向、轴向和周向坐标;θ为温度,℃,q为内热源强度,W/m3;k为导热系数;ρ为材料密度,kg/m3;c为材料比热容,J/(kg·K)。

模型边界条件表示为

(6)

式中:t为温压时间,s;N为法线向量;θ0为初始温度,℃;Γ为区域边界。

2)电磁场模型

利用下述方程表示电磁场模型:

(7)

边界条件如下:

(8)

式中:A和A0分别为矢量磁位与初始矢量磁位;J为电流密度,A/m2;χ为电阻率,Ω;δ为磁导率,H/m。

1.3.2 热-机耦合有限元模型

冶金温压成形属于一种热弹塑性问题,基于上述构建的温度场和电磁场模型,利用拉格朗日算法设计一种热-机耦合有限元分析法,用来处理温压成形过程中热传导与力平衡问题[8]。下述是对有限元分析的具体描述。

假设存在体积是V、边界是S的连续介质,其能量守恒公式如下:

(9)

式中:Q为已知体积热流,J/s;p为介质密度,A/m2;U为内能大小,J;v′为速度场,m/s;H为热流大小,J/s;σ为等效应力,Pa。

通过Mises屈服准则表示热弹性:

(10)

式中:ε为应变。

当塑性应变具有流动性时,必须满足如下要求:

(11)

将整体增量应变描述为如下形式,

ε=εe+εp+εT

(12)

式中:εe为弹性应变,Pa;εp为塑性应变,μm/m;εT为热应变。

材料应变率表示如下:

(13)

式中:D为材料变形率,%/s。

在有限元分析过程中,求解温度场必须对式(9)进行处理,在已知体积的情况下,式(9)可转换为解耦形式[9]:

(14)

上述即为完整的有限元分析模型,通过该模型可实现冶金温压成形过程分析[10]。

2 有限元分析结果模拟

为证明本文有限元分析方法的可行性,进行实验测试,得到最终的分析结果,具体实验过程如下。

1)压坯几何模型与几何参数

压坯几何模型如图2所示,其直径为10 mm,原始高度是40 mm,最终成型高度是16 mm,整体呈圆柱形,具有对称性质,其他参数见表1。

图2 压坯模型结构图

表1 压坯模型参数表

2)加热器选择

在测试过程中,为获取零件在加工过程中的变化情况,需要选择适合的传感器。在测量高压力时,要求传感器必须具备快速的响应能力,对于传感器的材料选择有如下几点要求[11-13]:比例极限高,能够在较大冲击力下完成测试工作;弹性模量低,可形成较大应变,提高信号信噪比;弹性后效较小,提高测量结果的真实性;耐冲击性能和热处理性能良好,同时具备耐腐蚀性;响应速度快,可在短时间内采集到冲击力。

此外,加热系统的稳定性也会影响分析结果的精度,通常情况下,快速且均匀的加热系统能够满足温压成形要求。本次以粉末冶金温压成形过程为分析对象,选择Linde Teniek加热系统进行测试,该系统不同部位的温度设定情况如图3所示[14]。粉末从漏斗进入加热器,当达到理想温度后,容器下端阀门开启,粉末进入装粉靴。装粉靴中也具有加热装置,加热棒个数根据模具样式进行设定。

图3 加热系统各部位温度设定情况示意图

3)密度分析

假设将半径作为变量,分别在半径为0.5、2.5和5.0 mm情况下沿高度方向产生三个切面,分析不同半径下密度变化情况,分析结果如图4所示。

图4 不同半径下相对密度变化图

如图4所示,不同半径下压坯沿高度方向的密度变化情况大致相同。说明对于柱形压坯而言,半径对零件密度没有影响。这也验证了柱形压坯通常会进行柱向流动,横向流动可忽略不计[15]。

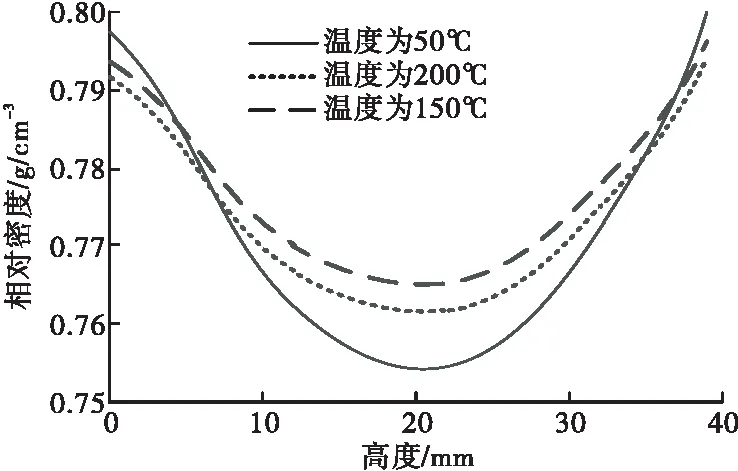

当模具恒定温度分别为50、150和200 ℃时,分析压坯密度变化情况。分析结果如图5所示。

图5 不同温度下相对密度变化情况

如图5所示,当冶金温压温度不同时,相对密度的变化趋势基本相同,都为对称分布,且中心部分密度低,上模冲和下模冲附近的密度较高。整体上看,温度越高相对密度的变化范围越小,当温度为50 ℃时,相对密度的变化区间很大,这样会影响零件加工质量,导致密度分布不均匀,但温度过高还会造成资源浪费。因此,选择150 ℃最为理想,不仅密度分布能够满足需求,还会一定程度节约资源。

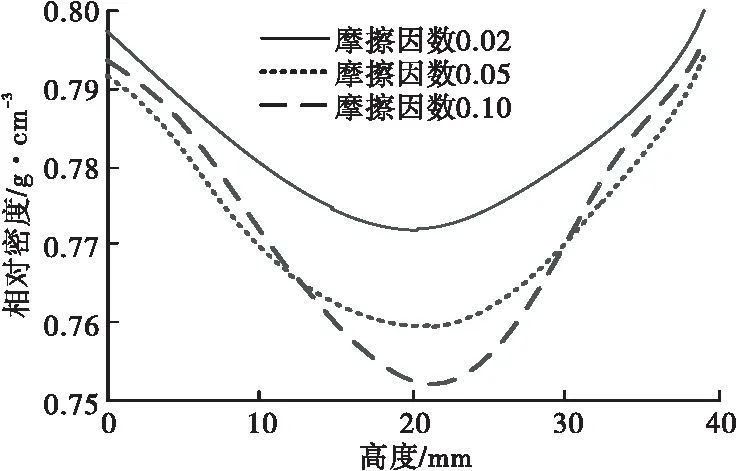

当温压成形过程中摩擦因数不同时,密度变化情况如图6所示。

图6 不同摩擦因数下密度变化情况

由图6能够看出,当摩擦因数为0.02时,压坯的整体密度分布相对均匀,密度差值较小,随着摩擦因数的扩大,密度差值越来越大。由此可知,摩擦因数对温压成形的影响较大,要想制造高性能的零件,必须保证摩擦因数较小。

4)力学分析

压制力的强弱会影响零件密度,在压制力较大的情况下压坯密度也会很高,但如果压制力太高,容易损坏磨具,对产品尺寸造成影响。同时过高的压制力还会增大粉末弹塑性形变,弹性后效明显,增加脱模过程的困难度。当荷载增量步不断增加的情况下,压制力、脱模力和侧压力的变化曲线分别如图7~图9所示。

图7 压制力随增量步的变化曲线图

图8 脱模力随增量步的变化曲线图

图9 侧压力随增量步的变化曲线图

为减少实验结果的偶然性,在半径长度不同的情况下分别进行测试。由此可以看出,随着增量步的增多,压制力和侧压力都随之上升,其中侧压力上升到一定程度后会出现平稳状态,而压制力始终保持较高的上升速度;而脱模力随增量步的增多逐渐下降,当增量步超过20后,脱模力基本保持不变,这说明对于圆柱形压坯而言,增量步为20时脱模时机最佳,此时的压制力大约在40 kN左右。不同半径对于压制力、侧压力和脱模力的影响较小,这是因为柱形压坯减少粉末的横向流动主要为纵向流动,因此影响不大。

3 结 论

随着工业快速发展,对零件的需求量逐渐提高,冶金温压成形不仅工艺简单,而且能满足批量生产需求。为提高零件质量,本文利用有限元分析方法探究温压成形过程,分析温压成形系统结构和相关制造技术,保证温压成形过程符合实际要求,利用有限元分析方法描述温压成形过程。模拟结果表明,零件密度和温度、摩擦因数有关,摩擦因数越小,制造的零件密度分布越匀称;另外对于压制力而言,不宜过大,需要结合脱模力进行选择。虽然冶金温压技术发展较为成熟,但还需从下述方面进一步提高产品质量:扩大材料选择范围,可尝试钛、铝等金属的温压;开发快速温压等新型工艺;拓宽温压产品的应用路径。