厚铜超薄类四层PCB在流程中的涨缩变化研究

2023-09-25傅立红

傅立红

(广东依顿电子科技股份有限公司,广东 珠海 519090)

0 引言

印制电路板(printed circuit board,PCB)的制造过程中尺寸涨缩管控一般有3 步:①由板料供应商对尺寸稳定性进行管控;② 在PCB 的内层线路制作到层压之间的涨缩管控;③在PCB 钻孔到铣板之间各流程的涨缩管控。

在PCB 涨缩管控中,薄板类PCB 较容易出现涨缩不稳定的问题,对于内层铜厚为0.07 mm、整体板厚为0.45 mm 的超薄厚铜类四层板尤甚。薄板涨缩不稳定的影响因素既有来自于上游覆铜板(copper clad laminate,CCL)的影响,也有在PCB 制作流程中的影响。本文首先介绍上游CCL厂商制作流程工艺参数的影响,然后主要在PCB的关键流程跟进做测试,收集各流程的涨缩变化数据,总结变化规律,针对性地制订控制方案。

涨缩异常问题发生后主要表现在PCB 的以下几个品质问题上:①钻孔孔位与内层连接盘的位置偏移,严重时出现孔铜与内层铜短路的问题;② 外层成品的图形尺寸发生变化,此异常会导致在下游客户端组装元器件时出现偏位的问题;③在PCB 铣板成型时,定位孔孔距不符合要求,无法进行正常的铣板操作,在铣板之后出现板边露铜风险;④ 涨缩异常之后的板在外层线路图形与阻焊曝光制作时可能会出现对位偏移问题。

以上一系列的问题会导致PCB产品良率下降,因此针对一款薄芯层、厚铜类的PCB 在制作流程中的涨缩进行专门的研究,找出规律,制订对应的管控方案,为大批量生产此类PCB 打下品质保证的基础。

1 四层PCB的结构和制作流程

1.1 四层PCB的结构

本文所述的四层PCB结构如图1所示。

图1 四层PCB结构

PCB 结构分析:PCB 行业中一般将0.10~0.35 mm 厚度的芯板称为薄芯板,图1 中压板叠合结构的芯板厚度为0.062 mm,属于超薄类型,增强材料106 布的厚度为0.045 mm,是尺寸最不稳定的布之一。该PCB 内层铜厚度为0.070 mm(2.75 mil),层压时需要大量的树脂填充,在该结构中,1080 半固化片(prepreg,PP)的RC(树脂含量)已调整到68%(常规为62%),106 PP 的RC 为76%(常规为72%),树脂含量越高,尺寸稳定性越差。从整体板厚来看,层压之后整体厚度仅0.45 mm。该结构的设计注定了PCB 的尺寸稳定性较差,需要小心应对,并在各相关流程做好管控。

1.2 四层PCB的制作流程

开料→内层线路制作→内层线路检查→压合→钻孔→沉铜及板面电镀→外层线路制作→外层图形电镀→外层线路蚀板→外层线路检查→阻焊→铣板成型→开短路测试→最后品质检查→包装。

2 PCB 流程涨缩测试数据收集及分析

2.1 识别关键流程

影响PCB 涨缩变化的因素主要有机械磨板、高温、高压等工艺特性,按照此特性对关键流程进行识别,见表1。

表1 关键流程识别

2.2 涨缩数据测试方案

根据识别出的关键PCB 流程,制订相应的涨缩变化数据测试方案。

(1)取板料,做板料的尺寸稳定性测试,收集并分析数据。

(2)板料切板开料后,分烤板与不烤板在内层线路蚀板后测量,并分析涨缩变化数据。

(3)收集测试板在层压前后的涨缩变化数据。

(4)收集测试板在沉铜前机械磨板前后的涨缩变化数据。

(5)收集测试板在阻焊高温前后的涨缩变化数据。

2.3 各流程试验测试结果及数据分析

2.3.1 板料的尺寸稳定性数据

(1)板料尺寸稳定性测试。

测试方法参照IPC-TM-650 2.4.39,测试如下。

①取1 张大料裁切成9 块300 mm×280 mm 的样品,径向为300 mm;② 在板的4 个角钻孔,孔距为254 mm,如图2 所示,并测量好数据记录W1、W2、F1、F2;③通过蚀板的方法将铜箔全部蚀去;④ 在烤箱内垂直悬挂并沿与风向平行的方向烤板,(105±5)℃,4 h±10 min;⑤ 放入干燥器冷却1 h;⑥ 用二次元测量并分析数据,见表2。

表2 板料尺寸稳定性测试结果

图2 板料尺寸稳定性数据

(2)板料尺寸稳定性数据分析。

板料的涨缩系数平均数值为:W1方向,0.624 μm/mm;W2方向,0.567 μm/mm;F1方向,0.596 μm/mm;F2方向,0.664 μm/mm。该数据高于其他厚板的涨缩系数数值(约0.2 μm/mm),尺寸稳定性的极差最大已达到0.33 μm/mm,说明板料本身的尺寸稳定性较差。

此薄板的结构中使用的玻纤布为106 布,玻纤布的厚度约为0.033 mm,在CCL 制造中有上胶、层压两道关键流程。106布在上胶过程中由牵引力带动在上胶设备上高速传送,此时会在布的玻纤丝上产生较大的张力,此张力因玻纤布浸上的树脂在半固化定形之后无法正常释放,被半固化的树脂封在布的玻纤丝里。在层压时玻纤布上的树脂开始熔化,玻纤丝的张力可以释放一部分出来,其表现的方式是收缩;常规的106 PP的RC一般在72%以上,固化后厚度约0.055 mm。所研究结构的介电层厚度标准为0.062 mm,采用的106 PP 的RC 为74%,RC 远远高出其他布种。比如7628 PP 的RC 为42%,2116 PP 的RC 为52%,1080 PP的RC为62%。

PP 上的树脂是一种高分子物质,在层压的高温过程中发生聚合反应,分子聚合收缩,由于106 PP的RC高,会增加玻纤布的厚度,因此,收缩的程度也就更加明显。同时,层压是一个在高压下挤压树脂的过程,此过程会让树脂向板的四周扩散流动,产生一个向板料周边挤压的机械应力,随着树脂在高温下的充分固化,板料中也就形成了一个复杂的内应力。缩放系数数值的大小与板料内应力的大小有较大的关系,因此,从层压参数上考虑,在层压高温、高压固化段的压力设置需要合适,不宜设计太高的压力,后段冷却的过程更应该将压力适当降低,这样可以减小层压板的内应力。

针对此类内层薄板,CCL 制造商要从固定上胶设备、层压设备、上胶的牵引力及层压参数以及物料方面考虑,需要固定玻纤布及树脂的供应商,从源头做好板料本身的尺寸稳定性的管控。

2.3.2 烤板与不烤板测量

测量方法如下:

(1)在板料开料后,分烤板(160 ℃/5 h)与不烤板各取25 块进行数据收集,并分别做好标识。

(2)跟进做板到内层线路蚀板后,分开测量两类板标靶间的距离数据。

(3)对测量的两组数据进行分析,确认两种条件下的数据差异。

开料流程烤板与不烤板在内层线路蚀板后测量尺寸数据总结见表3。

表3 烤板与不烤板测试数据

从以上开料流程中烤板与不烤板的测量数据结果来看,烤板后的样本在内层蚀板后测量数据整体比不烤板的样本数据在X方向平均小0.015 2 mm,在Y方向平均小0.012 7 mm,差异不明显。

对比以上极差数据,烤板的板在X、Y两个方向极差的数值均大于不烤板数值约0.025 4 mm,说明测试样品在烤板后尺寸稳定性的变异稍有增加。

烤板的目的是为了让板料在高于材料Tg的温度及基本处于无压力的状态下充分释放内应力。当前,烤板的方式为叠板,每叠高标准不超过50 mm,每叠的上、中、下的板在烤板的过程中受热存在一定的差异,此差异对板料的尺寸稳定性有少许的影响。

通过对以上数据进行分析可知,薄板使用叠板的方式烤板,在尺寸稳定性方面的变异会更大,不利于尺寸稳定性管控,建议此类薄板在开料流程中取消叠板烤板。

2.3.3 压合前后涨缩测量

(1)测量方法。

①跟进25块样品,在压合棕化前测量标靶的距离,记为X1、Y1;② 每块板做好标记,在压合后再测量标靶的距离,记为X2、Y2;③对测量数据进行分析,确认板料的涨缩变化系数。

(2)压合前后测量25 块板的数据总结见表4。

表4 压合前后测量数据

(3)压合涨缩变化数据分析。

X方向为板料的经向,对应的是玻纤布在上胶过程中的牵引方向;Y方向是纬向,对应的是玻纤布的宽幅方向。由表4可见,在X方向板料的涨缩系数比在Y方向的涨缩系数平均大0.37 μm/mm,说明此类106 PP在上胶过程中在经向受上胶牵引力的影响产生了较大的内应力,在半固片中,在PCB 压合流程中内应力才被释放出来,从而较大程度地影响了板料的涨缩变化。

为了较稳定地管控板料的尺寸稳定性,首先需要从上游板料厂商开始对影响尺寸稳定性的相关因素进行管控。比如,固定板料厂商上胶的牵引力参数,固定压合参数,甚至固定玻纤布的供应商等,以减少这些变异导致尺寸异常问题发生概率。

压合前后X方向的涨缩系数为-1.36 μm/mm,Y方向的涨缩系数为-0.99 μm/mm,远大于一般的PCB 在压合前后的涨缩系数(约-0.25 μm/mm),说明此类板料在压板前后的涨缩变化较大。

2.3.4 沉铜磨板前测量磨板前后板的涨缩

考虑到机械磨板可能存在机械力分布不均匀的问题,因此在取数时分别取4 条边的数据。跟进此薄板25 块,在板边做好记号,在沉铜磨板前测量板角4 个管位孔的距离,4 条边的数据分别记为X1、X2、Y3、Y4。

跟进磨板后再测量4 条边的距离数据X1、X2、Y3、Y4,按对应编号记录数据。测试前先对磨板机的磨痕进行测量,以保证磨板参数的准确性,磨痕管控要求为8~14 mm。在制板过磨板机的方向按照流程标准为横向过磨板机。继续跟进,对测量数据进行分析。

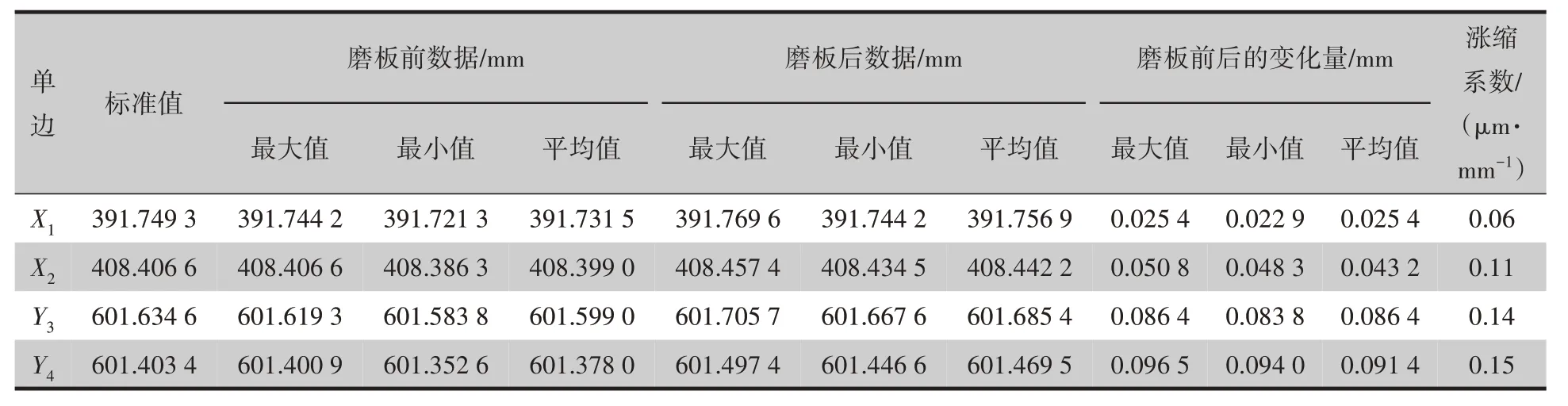

沉铜磨板前后测量数据总结见表5。

表5 沉铜磨板前后测量数据

由表5 可见,经沉铜磨板后,在磨刷的机械力作用下,板在X方向与Y方向均发生了形变,在X方向平均伸长0.025 4~0.043 2 mm,在Y方向平均伸长0.086 4~0.091 4 mm。

沉铜磨板发生的板料尺寸变化,会导致在外层图形制作时发生曝光菲林对偏位的现象,因此在沉铜磨板时需要做好磨痕的管控,以保证板面所受的机械力均匀,保证板变形的一致性。一般要求左中右磨痕极差大小不超过1 mm,否则需要对磨刷进行整平或更换新的磨刷。

2.3.5 阻焊高温固化烤板前后的变化

跟进此薄板25 块,在板边做好记号,在阻焊高温前测量板角管位孔在X方向与Y方向的距离,数据分别记为X1、Y1。

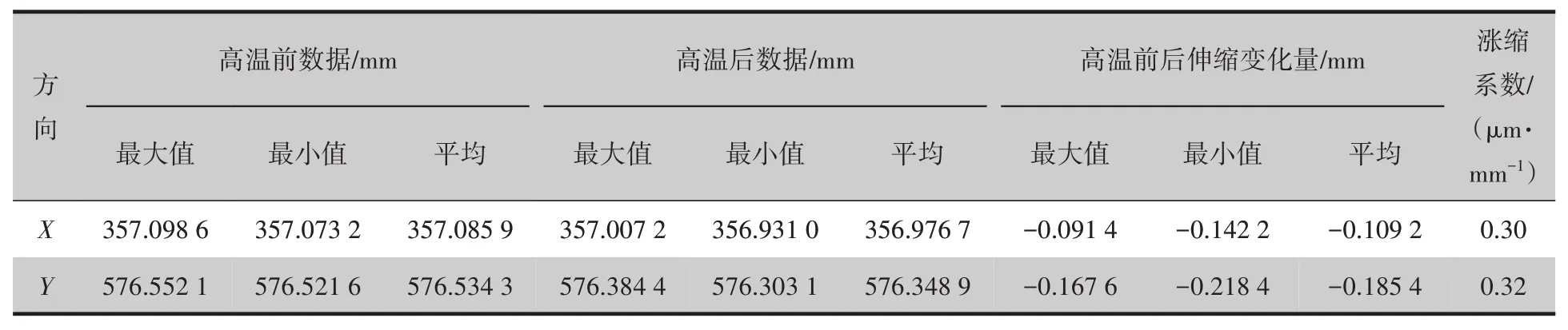

在高温后测量管位孔在X方向与Y方向的距离,数据分别记为X2、Y2,按对应编号记录数据。实验使用高温隧道炉进行测试,并对测量数据进行分析。阻焊高温前后测量数据总结见表6。

表6 阻焊高温前后测量数据

由表6 可见,PCB 在阻焊高温后出现了较严重的收缩,在X方向平均收缩0.109 2 mm,在Y方向平均收缩0.185 4 mm。

PCB 在阻焊高温中出现较严重的收缩,可导致光学点尺寸异常、定位孔间距离异常,铣板时出现定位孔装不上钉,铣边时出现板边露内层铜的严重问题。

PCB 在阻焊高温中的涨缩系数:X方向为0.30 μm/mm,Y方向为0.32 μm/mm。阻焊高温导致PCB 的尺寸发生较严重的收缩变化,实际上是无法避免的,只能找准涨缩变化系数,通过补偿的方式解决。

3 关键流程测量涨缩变化数据总结分析

3.1 关键流程测量系数汇总

关键流程测量系数总结见表7。

表7 关键流程测量系数

3.2 涨缩数据分析及补偿方法

根据以上测量涨缩系数,了解到此PCB 在层压中发生了非常严重的收缩,沉铜磨板时又出现了伸长,阻焊高温前后也出现了严重的收缩。了解到这些涨缩变化规律后,在内层图形曝光资料、钻孔资料、外层图形曝光资料、印网曝光资料、阻焊图形曝光资料等工具上做相应的涨缩系数补偿,可以解决PCB的尺寸异常品质问题。

补偿方法:内层曝光资料补偿系数包括了全流程的涨缩变化系数总和;钻孔资料补偿系数则只需要补偿钻孔后的流程变化系数总和;外层图形曝光资料补偿用阻焊的变化系数减去沉铜磨板的变化系数;阻焊丝印网曝光资料补偿按阻焊高温前后的变化系数。各流程工具补偿系数见表8。

表8 关键流程工具补偿系数

4 补偿方法验证

4.1 验证方法

(1)根据以上补偿系数对内层线路曝光资料、钻孔资料、外层线路曝光资料、阻焊丝印网曝光资料、阻焊图形曝光资料等进行补偿。

(2)用相应的已加补偿系数的工具制作线路板30 块,在内层图形蚀板后、层压后、钻孔后、阻焊高温后等流程进行尺寸数据测试。

(3)对数据进行分析。

4.2 各流程的尺寸数据测试及收集

各流程的尺寸数据见表9。

表9 各流程的尺寸数据

由表9 可见,几个关键流程测量板的尺寸数据,均在±0.076 2 mm 的公差内,整体数据表现满足流程品质控制要求。通过验证,证明此补偿方法是有效的。

5 结语

通过在PCB 的各关键流程中,对内层芯板厚度为0.062 mm、内层铜厚为0.070 mm、整体板厚为0.45 mm 等特点的四层板涨缩进行测量,发现此类板的涨缩变化数据较大,远远大于普通厚度PCB 在流程中的涨缩变化数据。此PCB 使用的PP为薄的106 及1080 PP,并且树脂含量均为对应布种RC 的上限。解决此类PCB 涨缩的关键是需要建立严格的流程参数及设备和物料的管控机制,固定设备、参数、物料供应商以保证流程的稳定性;同时,在PCB 的流程中,通过测量各关键流程的变化系数,找准变化规划,在钻孔资料、外层线路曝光菲林、阻焊曝光菲林等流程进行涨缩系数补偿。