低密度陶粒支撑剂的水敏老化机理研究

2023-09-22陈佳宁郝建英王升昌梁天成

陈佳宁,郝建英,王升昌,梁天成

(1.太原科技大学材料科学与工程学院,太原 030024;2.中国石油勘探开发研究院,北京 100083;3.中国石油天然气集团有限公司油气藏改造重点实验室,廊坊 065007)

0 引 言

支撑剂常用于非常规油藏的压裂技术,用来“支撑”压裂时产生的压裂裂缝[1-2],在非常规气体(煤层气、页岩气等)开采时广泛运用。支撑剂被应用的同时,也存在一些缺点和不足[3-4],例如,在高闭合应力下不能提供足够的导流能力和压裂液携带高强度支撑剂时会导致地层损伤。研究[5]表明,低密度支撑剂密度适宜,容易泵送,对压裂液的要求低,不但减少了对泵的损坏,而且有效改善了施工难度,降低了开采成本。低密度支撑剂的这些优点正好弥补了普通支撑剂的不足,所以低密度支撑剂成为许多企业的首要选择[4]。低密度支撑剂虽然具有优质的性能,但是在长期服役期间会出现性能退化或减弱现象,降低非常规能源的开采率。因此要对低密度支撑剂的老化机理进行研究,为有效防止支撑剂老化提供一些理论指导。

众所周知,支撑剂的成岩作用是导致支撑剂发生老化的主要因素之一。成岩作用通常是指支撑剂用于压裂技术期间,支撑剂的矿物质、地层和流体之间发生的一些地质化学反应涉及扩散、溶解和沉淀等机制[6]。Elsarawy等[7]进行了热力学建模研究,证明在水中岩石和支撑剂混合物的平衡状态下观察到的沉淀物和岩石表面有过度生长的矿物。在随后的研究[8]中,证明了支撑剂表面和地层表面过度生长的物质是硫酸钙、钙沸石和铁钙沸石。陶粒支撑剂易受成岩作用的影响,从而容易导致支撑剂在服役期间出现老化现象。Gupta等[9]模拟储层条件下支撑剂破碎,探索了包埋和成岩作用等不同导流率的损伤机理,以及支撑剂浓度、尺寸大小和火山灰类型对裂缝导流率的损伤机理。结果显示,渗透率急剧下降,主要由于页岩表面上有显著的颗粒破碎、包埋和成岩生长。Raysoni等[10]介绍了在用支撑剂和地层材料所构建的密封测试单元中进行的一系列水热测试,支撑剂分别在149和232 ℃下水热暴露0、15、45、90和180 d后进行性能测试。结果显示,在长期的暴露下支撑剂的渗透性损失80%,强度损失40%,验证了支撑剂在所有温度下都会随时间持续降解。Aven等[11]研究了四种支撑剂分别在模拟的地层水中流动6个月,通过多种表征手段和实验数据表明,支撑剂的孔隙率、渗透率和强度遭到了一定程度的破坏。随后的报道[12]中显示,陶粒支撑剂的老化因素具体表现为机械失效、细粉运移、支撑剂嵌入、应力循环、沥青质沉积和支撑剂溶解等。Patwardhan[13]研究了页岩、压裂流体和支撑剂三者之间可能发生的一些化学反应,尤其是页岩与流体、页岩与支撑剂、流体与支撑剂之间。而支撑剂与地层水之间可能发生的反应未见报道。

本文以低密度陶粒支撑剂为样品,浸泡在地层水中恒温养护,探索随浸泡时间的延长,支撑剂与地层水之间可能发生的反应。根据支撑剂浸泡不同时期的破碎率、化学成分、物相组成、微观形貌与结构的变化规律,揭示其水敏老化机理,为非常规能源开采产业的发展提供一定的技术指导。

1 实 验

1.1 原材料

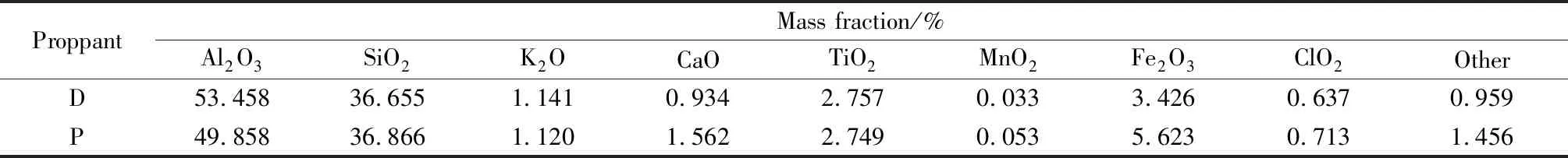

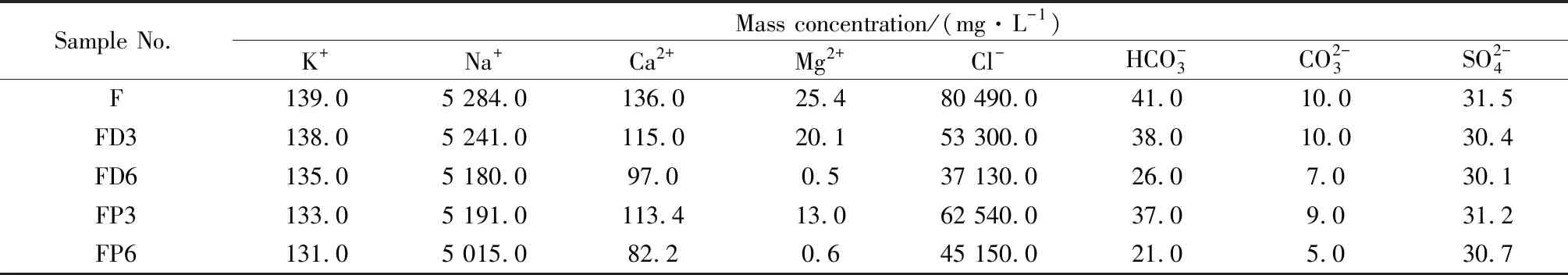

选取两种不同生产厂家的低密度陶粒支撑剂:一种来自河南郑州佑成石油支撑剂有限公司,粒径为0.300~0.600 mm,在52 MPa下的破碎率为2.64%,记为D;另一种来自山西阳泉长青石油压裂支撑剂有限公司,粒径为0.106~0.212 mm,在69 MPa下的破碎率为3.08%,记为P。两种支撑剂的化学成分见表1。所用地层水取自四川某页岩气储层,pH值为5.7,记为F,其化学成分见表2。

表1 低密度陶粒支撑剂的化学成分

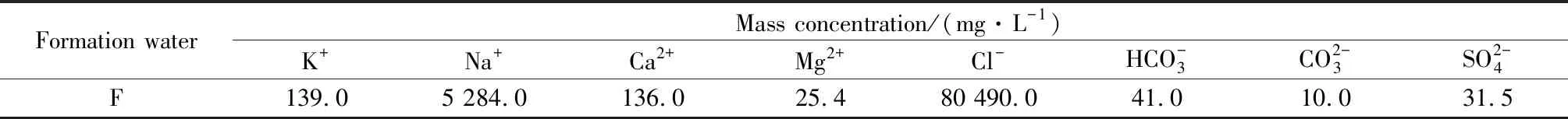

表2 地层水的化学成分

1.2 样品处理

称取两份一定量支撑剂D,分别浸泡到装有地层水的两个广口瓶中,所装地层水需将支撑剂D完全浸没。然后将其密封后放入恒温80 ℃的烘箱中,分别浸泡到3、6个月时取出检测。未浸泡的支撑剂记为D0,浸泡3、6个月的支撑剂分别记为D3和D6,浸泡的地层水分别记为FD3和FD6。支撑剂P样品的处置方式与支撑剂D样品相同,分别记为P0、P3和P6,浸泡的地层水分别记为FP3和FP6。

1.3 性能测试及表征

根据国际标准Measurementofpropertiesofproppantsusedinhydraulicfracturingandgravel-packingoperations(ISO 13503-2—2006)[14]和国内标准《水力压裂和砾石充填作业用支撑剂性能测试方法》(SY/T 5108—2014)[15]的有关规定,对浸泡前后两种低密度陶粒支撑剂的破碎率进行测试。破碎率测试所用设备为WHY-600型微机控制压力机。按照9%破碎等级表,两种支撑剂D和P选用的破碎等级分别为7.5K和10.0K,分别在应力52和69 MPa下进行测试。最终破碎率按照式(1)计算得出,其中mp为支撑剂破碎的质量(g),m0为支撑剂样品的质量(g),η为支撑剂的破碎率。

η=(mp/m0)×100%

(1)

利用X射线荧光光谱仪(XRF,荷兰帕纳科E3型)测试两种支撑剂样品浸泡地层水前后的化学成分变化。使用X射线光电子能谱仪(XPS,日本岛津Axis Supra型)分析样品的表面成分。利用X射线衍射仪(XRD,荷兰帕纳科X’Pert PRO型,Cu Kα射线,步长0.02°,电压40 kV,电流30 mA,扫描范围15°~80°)对样品进行物相表征。采用扫描电子显微镜(SEM,日本日立S-4800型)观察样品表面形貌,采用透射电子显微镜(TEM,日本电子JEM-F200型)观察样品内部结构。采用原子吸收分光光度计(日本日立ZA3000型)和离子色谱仪(瑞士万通883型)对浸泡支撑剂前后的地层水进行成分检测。

2 结果与讨论

2.1 化学成分分析

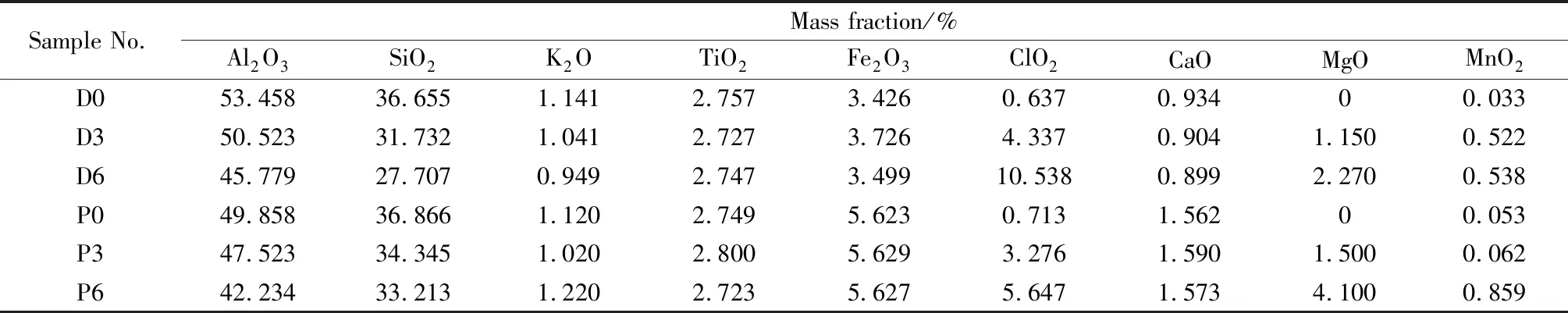

表3为低密度陶粒支撑剂D和P在地层水中浸泡前后的化学成分。从表3中观察到,浸泡前支撑剂D、P的化学成分主要为Al2O3和SiO2,含量分别为53.458%和36.655%、49.858%和36.866%(质量分数,下同),可见Al2O3含量最多。随着浸泡时间的延长,Al2O3和SiO2的含量逐渐降低,Al2O3的含量降低得更明显。Al2O3作为支撑剂的主要化学成分,使支撑剂具有强度高、耐腐蚀、抗破碎能力强等特点[16]。随着Al2O3含量逐渐降低,支撑剂D和P的强度、耐腐蚀和抗破碎能力都有一定程度的降低。支撑剂D和P在地层水浸泡过程中K2O、TiO2、Fe2O3、CaO的含量没有显著的变化,而ClO2、MgO的含量逐渐增加,尤其是ClO2的含量增加得更明显。支撑剂D未浸泡时ClO2的含量为0.637%,浸泡6个月后ClO2的含量增加到10.538%。相同地,支撑剂P中ClO2的含量从未浸泡的0.713%增加到浸泡6个月后的5.647%。

表3 低密度陶粒支撑剂在地层水中浸泡前后的化学成分

当地层水浸泡支撑剂D和P后,采用原子吸收分光光度计和离子色谱仪分别对地层水中阴阳离子的浓度进行检测。表4为浸泡不同时间地层水的成分。

表4 浸泡不同时间地层水的成分

2.2 表面成分分析

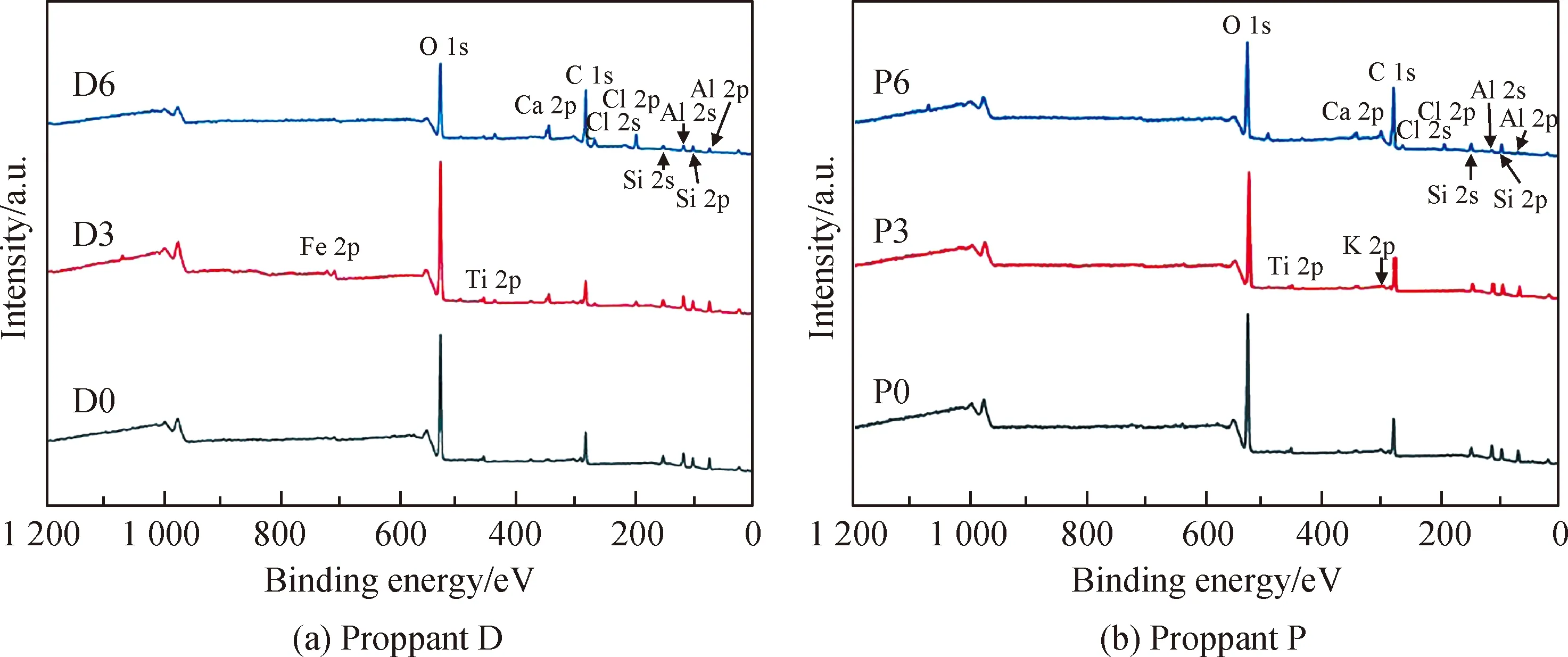

图1为低密度陶粒支撑剂D和P在地层水中浸泡前后的XPS谱。由图1可以看出,低密度陶粒支撑剂未进行地层水浸泡时,表面的主要元素为O、C、Si、Al,此外有微量的Ti、K、Ca、Fe元素。当电子结合能为531.8 eV时,对应的是O 1s峰,该峰强度最高,说明O含量最多。其次是电子结合能283.5 eV处的C 1s峰,是参照物。电子结合能73.5、117.8 eV处是Al 2p、Al 2s峰,99.5、148.8 eV处是Si 2p、Si 2s峰。浸泡3个月后,346.7 eV处的Ca 2p峰、710.0 eV处的Fe 2p峰略微增强,并且明显出现了新峰,即电子结合能为200.0 eV处的Cl 2p微小峰,其余峰变化不大。浸泡6个月后,200.0 eV处的Cl 2p峰和269.5 eV处的Cl 2s峰明显增强,说明地层水中大量的Cl-扩散到了支撑剂表面,与支撑剂XRF和地层水成分的分析结果一致。此外,Al 2p、Al 2s、Si 2p、Si 2s峰都出现明显减弱,也与支撑剂XRF检测结果契合。

图1 低密度陶粒支撑剂D和P在地层水中浸泡前后的XPS谱

2.3 物相组成分析

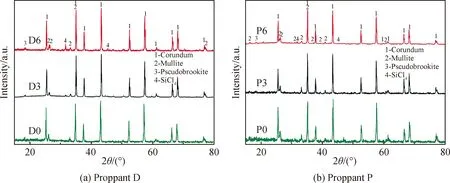

图2为低密度陶粒支撑剂D和P在地层水中浸泡前后的XRD谱。从图2中可知,未浸泡时两种支撑剂的主晶相为刚玉(Al2O3,JCPDS:10-0173),还有少量的莫来石(Al6Si2O3,JCPDS:15-0776)。支撑剂D浸泡3个月后,在2θ为31.7°和45.4°处多了2个小的衍射峰,为新相SiCl4(JCPDS:10-0220),这2个衍射峰分别对应SiCl4的(200)和(220)晶面。浸泡6个月后,SiCl4衍射峰明显增强。同样,支撑剂P在浸泡过程中也出现了新相SiCl4,但强度明显低于支撑剂D,这可能与支撑剂自身的空间结构有关。结合XRF和XRD结果,说明地层水中减少的Cl-会通过扩散迁移到支撑剂表面,与支撑剂中的SiO2发生化学反应生成SiCl4,这也解释了支撑剂中SiO2含量减少的原因。

图2 低密度陶粒支撑剂D和P在地层水中浸泡前后的XRD谱

2.4 微观形貌和结构分析

图3是低密度陶粒支撑剂D和P在地层水中浸泡前后的SEM照片。由XRD检测出支撑剂的主要物相是刚玉和莫来石,刚玉相一般呈片状、颗粒状和板状[17],莫来石相呈柱状或针状[18]。从图3(a)、(d)中发现,浸泡前的支撑剂样品呈板状和颗粒状。浸泡3个月时,支撑剂外表面包覆有一层水化膜,这些膜较薄且不连续。继续浸泡到6个月时,包覆在支撑剂表面的水化膜越来越多且逐渐变厚。这些膜的产生主要是因为地层水中的Cl-与支撑剂中的SiO2反应生成SiCl4,SiCl4遇水易发生水解反应,生成硅酸凝胶,进一步变成硅凝胶,图中所示的那层不透明水化膜就是硅凝胶。随着浸泡时间的延长,进入支撑剂的Cl-越多,形成的硅凝胶也越多,水化膜就越厚。

图3 低密度陶粒支撑剂D和P在地层水中浸泡前后的SEM照片

图4为低密度陶粒支撑剂D和P在地层水中浸泡前后的TEM照片。图4(a)、(d)是支撑剂未浸泡时的TEM照片,可以看出结构紧密,致密化程度好,没有出现松散和破碎的现象。在地层水中浸泡3个月时,支撑剂慢慢出现了结构松散的现象,见图4(b)、(e),这是由于地层水的侵蚀。浸泡到6个月时,支撑剂的微观结构松散严重,致密化程度变差,如图4(c)、(f)所示,这会导致支撑剂破碎率上升,性能退化。

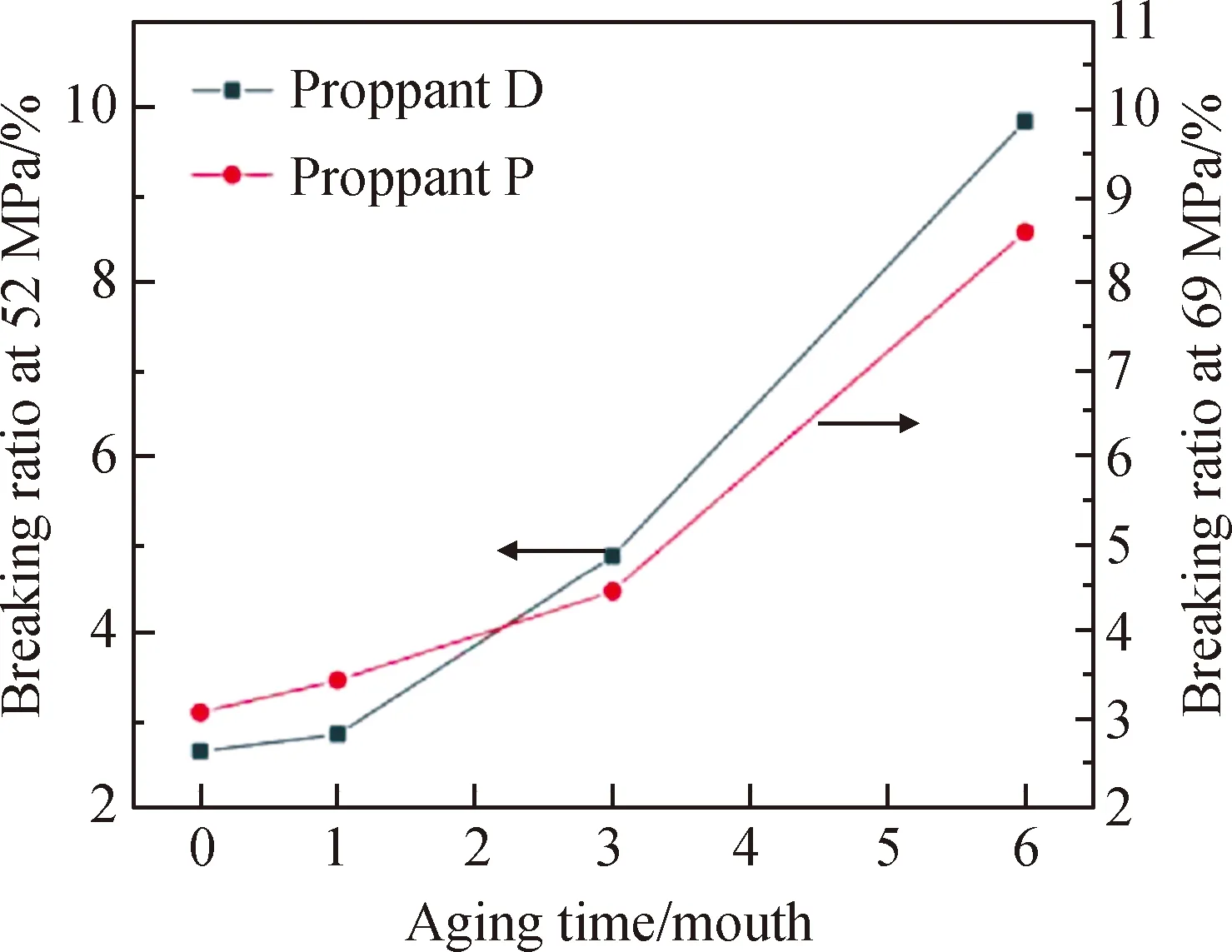

2.5 抗破碎能力评价

破碎率是衡量支撑剂性能的一个重要指标,用来检测支撑剂的抗破碎能力,它是指在额定压力下支撑剂破碎质量的占比[19]。图5是低密度陶粒支撑剂D和P在地层水中浸泡前后的破碎率变化趋势图。从图5看出,支撑剂D和P在地层水中浸泡后破碎率随时间延长呈上升趋势,抗破碎能力明显降低。在52 MPa下支撑剂D的初始破碎率为2.64%,浸泡到6个月时则升高至9.85%;而对于支撑剂P来说,在69 MPa下初始破碎率为3.08%,浸泡到6个月时破碎率升高到8.58%。支撑剂D的破碎率上升趋势要比支撑剂P的大,这和支撑剂本身的性质有关。破碎率升高的原因之一是地层水中Cl-扩散到支撑剂表面,从支撑剂表面开始腐蚀,腐蚀过程中其表面慢慢出现了一层水化膜(见图3),该水化膜是硅凝胶或硅酸凝胶。随着浸泡时间的延长,水化膜变得越来越多,也逐渐变厚,在产生水化膜的同时支撑剂内部结构也越来越松动(见图4),内部致密化程度逐渐减弱,因此该水化膜的产生是破碎率升高的根本原因。地层水酸性的环境对支撑剂D和P的侵蚀也是破碎率升高的原因之一。

图5 低密度陶粒支撑剂D和P在地层水中浸泡前后的破碎率

3 低密度陶粒支撑剂的浸泡老化机理

(2)

(3)

(4)

(5)

(6)

总的来说,低密度陶粒支撑剂在地层水中浸泡出现老化现象,主要原因是支撑剂受到地层水中大量Cl-的侵蚀和地层水酸性环境的腐蚀。随着浸泡时间的延长,地层水中的Cl-和H+不断进入支撑剂中,对其产生一定的腐蚀作用,使得支撑剂坚固的内部结构产生变化,出现松散的现象,从而使支撑剂的抗破碎能力等性能退化。

4 结 论