利用废富锌油漆渣制备氧化锌及其资源化利用

2023-09-15温灵凯崔延超陈小慧胡珺斐王佳辛宝平

温灵凯,崔延超,陈小慧,胡珺斐,王佳,辛宝平

(1.北京理工大学 材料学院,北京 100081;2.北京建筑大学 环境与能源工程学院,北京 100044;3.澳源泰科环保科技(北京)有限公司,北京 100020)

中国每年腐蚀造成的经济损失约占国内生产总值的3.34%[1]。金属表面涂一层富锌涂层是金属免受腐蚀的最有效的方法[2-4]。施工过程中油漆的低利用率,使得大量的废富锌油漆渣产生[5-6]。废富锌油漆渣是危险废物,若能回收废富锌油漆渣中的锌,便能节约宝贵的锌资源[7-8]。一种火法联合湿法工艺被用于回收废富锌油漆渣中的锌,但该工艺能耗高且时间长[9]。陈永强等用氢氧化钠溶液碱性浸出回收锌,但氢氧化钠的价格较高,成本高[8]。本文研究了硫酸回收废富锌油漆中锌并将其制备成氧化锌的工艺方法,并探究了废富锌油漆浸出渣的利用,从而实现废富锌油漆渣的资源化利用。

1 实验部分

1.1 材料与仪器

废富锌油漆渣,来自于山东省一家危险废物处理公司;盐酸(HCl)、硝酸(HNO3)、氢氟酸(HF)、硫酸(H2SO4)、碳酸钠(Na2CO3)、过氧化氢(H2O2)均为分析纯,所有溶液均采用去离子水配制。

OPTIMA 8300电感耦合等离子发射光谱仪;VG MK II X射线衍射仪;Nicolet iS50 FTIR傅里叶变换红外光谱仪;DHP-9032电热恒温鼓风干燥箱;DELTA320 pH计;LC-RF2-12TP马弗炉;THZ-82恒温水浴振荡器。

1.2 废富锌油漆渣的理化性质分析

将废富锌油漆渣置于电热恒温鼓风干燥箱中105 ℃烘干至恒重,粉碎研磨,过60目筛筛分后备用。废油漆渣中的金属含量测定采用“氢氟酸-硝酸-盐酸”三酸消解法[10-11]。利用X射线衍射分析金属的存在形态。

1.3 废富锌油漆渣的最佳浸出条件

配制不同浓度[浓硫酸∶去离子水(体积占比)]的硫酸溶液。取100 mL硫酸溶液置于250 mL锥形瓶中,向锥形瓶中加入一定量废富锌油漆渣。将锥形瓶放入恒温水浴振荡器中,设置振荡的温度与转速。通过改变单一变量,其他因素不变,分别测试硫酸浓度、固液比[废富锌油漆渣∶硫酸溶液(质量占比)]、温度、转速、浸出时间对锌浸出率的影响。浸出实验完成后通过抽滤将浸出液与浸出渣分离。浸出液用于后续制备氧化锌,浸出渣用于后续实验分析。

1.4 除铁以及氧化锌的制备

配制2 mol/L的碳酸钠溶液。取150 mL浸出液于500 mL锥形瓶中,加入2 mL体积分数为10%的H2O2溶液,用碳酸钠溶液调节浸出液的pH值。将锥形瓶放入恒温水浴振荡器中,设置温度和转速。在100 r/min条件下测试pH、温度以及反应时间对去除铁的影响。反应结束后对其进行抽滤,收集滤液与滤渣[12-14]。

取100 mL滤液于锥形瓶中,边搅拌边缓慢加入2 mol/L的碳酸钠溶液,pH值稳定在7.0左右时,停止加入碳酸钠溶液。陈化0.5 h后将其进行抽滤,将沉淀水洗、干燥后得到碳酸锌。将碳酸锌放入马弗炉中600 ℃煅烧2 h,冷却后得到氧化锌[15-16]。

1.5 浸出渣的浸出毒性测试

浸出毒性实验是危险废物毒性特性的重要识别指标。采用中国标准(GB 5085.3—2019和GB 168892008)的萃取方法测定废富锌油漆浸出渣的浸出毒性,具体如下:将去离子水与混合酸(硫酸与硝酸的质量比为2∶1)混合至pH为(3.20±0.05),按液固比10∶1 (L/kg)加入固体废物。置于翻转振荡装置上,振荡速度为(30±2) r/min,温度为(23±2) ℃,浸出(18±2) h,测定上清液中金属浓度,并与国标限量进行比较[17]。

2 结果与讨论

2.1 浸出废油漆渣的最佳工艺条件

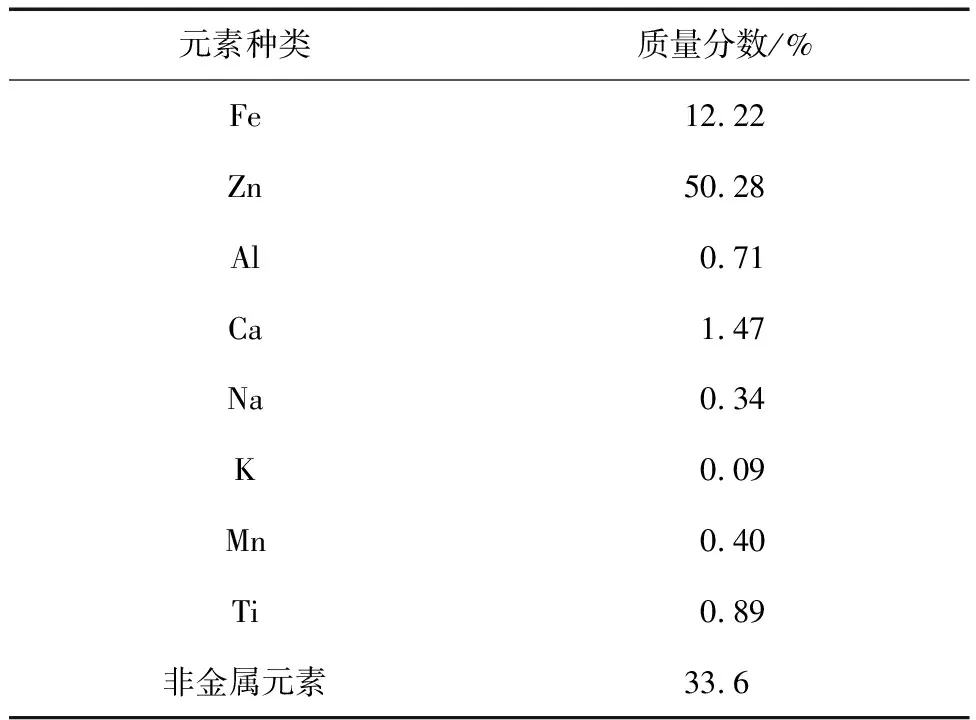

废富锌油漆渣中所含金属种类及其质量分数见表1。其中,锌的质量分数为50.28%,铁的质量分数为12.22%,具有很高的回收价值。

表1 废富锌油漆渣中所含金属种类及其质量分数Table 1 Metal types and mass fractions in waste zinc-rich paint residue

硫酸浸出废富锌油漆渣工艺对锌浸出率的影响见图1。

图1 硫酸浸出废富锌油漆渣工艺对锌浸出率的影响Fig.1 Influence of sulfuric acid leaching of waste zinc-rich paint residue on zinc leaching efficiency

由图1a可知,随着硫酸浓度(体积分数)的增长,锌的浸出率先升高后平稳,在硫酸浓度为15%时达到最大,但硫酸浓度为10%时,浸出液的pH值为0.38,表明此时溶液中H+是过量的,且硫酸浓度为10%的锌浸出率与硫酸浓度为15%的锌浸出率相差不大。为了节省后续调pH值所用碳酸钠溶液的量,故最佳的浸出硫酸浓度为10%。由图1b可知,随着固液比的升高,锌的浸出率在降低,固液比为20%时,锌的浸出率达到最高。固液比升高,H+与废渣中的锌的接触难度增加,H+与杂质离子的反应增多导致锌的浸出率降低。固液比升高导致溶液中固体物质增多,不利于后续的固液分离,故最佳的浸出固液比为20%。由图1c可知,锌的浸出率随浸出时间的增加而增长,在浸出时间为10 h时浸出率达到最高,则最佳的浸出时间为10 h。由图1d和图1e可以知,锌的浸出率受浸出温度与转速的影响不大,为了节约能源,最佳浸出温度为25 ℃,转速为50 r/min。在硫酸浓度10%,固液比20%,浸出时间10 h,温度25 ℃,转速50 r/min最佳浸出条件下,锌的浸出浓度为95.03 g/L,浸出率为94.50%。

2.2 除铁的最佳工艺条件以及氧化锌表征

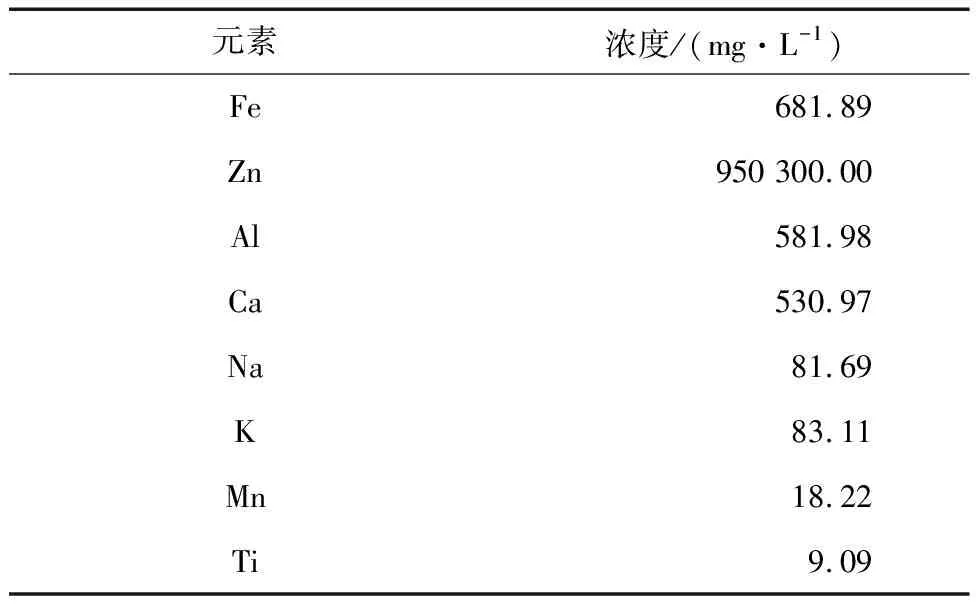

根据表2最佳条件下浸出液的金属浓度可知,浸出液中除了锌之外,还有少量的杂质金属铁、钙、铝等。铁、钙、铝的浓度与锌相比均不足1%,故可以考虑直接加碳酸钠溶液沉淀。但直接沉淀得到的固体不是纯白色而是淡黄色,在向浸出液中加入碳酸钠溶液的过程中,溶液pH值升高,逐渐生成氢氧化铁与氢氧化亚铁,且氢氧化亚铁在空气与水存在的条件下容易氧化为氢氧化铁,故沉淀中出现的黄色物质为氢氧化铁。为了得到白色的氧化锌,需先去除浸出液中的铁。除铁工艺对浸出液中铁的影响见图2。

表2 最佳条件下浸出液中的金属浓度Table 2 Metal concentration in leaching solution under optimal conditions

由图2a可知,在80 ℃,反应时间60 min的条件下,浸出液中铁的浓度随着溶液pH的升高而降低。当浸出液pH值为3时,浸出液中铁的浓度已快降至0,但为了防止沉淀的铁再次被溶解,选择pH值3.5为除铁的最佳条件。在pH值3.5,反应时间60 min的条件下,由图2b可知,温度越高浸出液中铁的含量越低。80 ℃与90 ℃相比,浸出液中铁的含量相差不大,为了节约能量,反应温度80 ℃为最佳除铁温度。在pH值3.5,反应温度80 ℃的条件下,由图2c可知,浸出液中铁的含量随反应时间的增长而降低,铁的浓度在反应时间50 min与60 min 时相差不大,故选最佳反应时间50 min。根据表3可知,在最佳的除铁条件下,浸出液中的铁的浓度为14.94 mg/L,锌浓度为57.88 g/L,可以认为浸出液中的铁已除完。

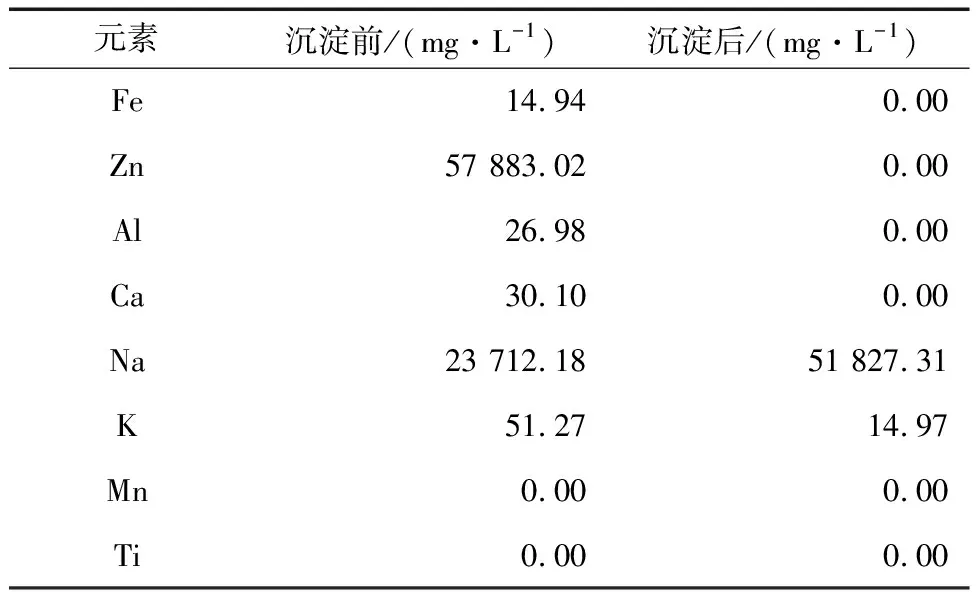

表3 碳酸锌沉淀前后溶液中的金属浓度Table 3 Metal concentration in solution before and after zinc carbonate precipitation

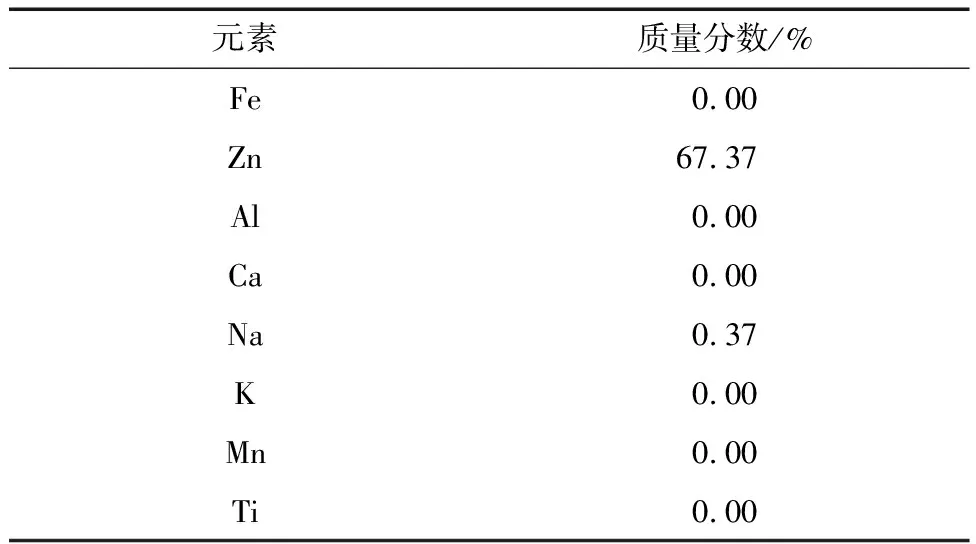

向除完铁的浸出液中继续加入碳酸钠溶液制备碳酸锌,沉淀、过滤、洗涤、干燥之后得到碳酸锌固体。由表3可知,浸出液中已不含锌离子,表明浸出液中的锌已完全沉淀。干燥之后得到碳酸锌沉淀8.12 g。对碳酸锌沉淀进行消解,得到表4碳酸锌沉淀中的金属的质量分数。

表4 碳酸锌沉淀中的金属的质量分数Table 4 Mass fraction of metal in zinc carbonate precipitation

由表4可知,碳酸锌沉淀中只有锌和微量的钠,锌的质量分数为67.37%,纯碳酸锌锌的质量占比应为52%,故可能是在干燥过程中一部分碳酸锌分解生成氧化锌。将碳酸锌放入600 ℃的马弗炉中烧2 h,冷却之后得到氧化锌,图3为氧化锌的XRD图。

图3 氧化锌的XRD图Fig.3 XRD pattern of zinc oxide

由图3可知,氧化锌的纯度很高。最终,锌的回收率为84.86%,损失率为15.14%。

2.3 废富锌油漆浸出渣的利用

对浸出渣进行浸出毒性测试见表5,测得锌的浓度为71.18 mg/L低于标准限值100 mg/L,表明浸出渣中虽含有微量的锌,但已经没有了毒性。对浸出前后的废富锌油漆渣进行XRD测试,结果见图4。

图4 浸出前后的废富锌油漆渣的XRD图Fig.4 XRD patterns of waste zinc-rich paint residue before and after leaching

表5 废富锌油漆浸出渣浸出毒性测试结果Table 5 Leaching toxicity test results of waste zinc-rich paint leaching residue

由图4可知,废富锌油漆渣中锌主要以锌单质的形式存在,但在硫酸浸出之后,基本看不到关于锌的峰,只能看到SiO2的峰。为了查看废富锌油漆渣中有无有机物,对浸出前后的废富锌油漆渣进行红外测试,结果见图5。

图5 浸出前后的废富锌油漆渣的FTIR图Fig.5 FTIR images of waste zinc-rich paint residue before and after leaching

由图5可知,2 928,2 848 cm-1的峰分别对应于—CH2的对称伸缩振动和不对称伸缩振动。1 020,760 cm-1处的峰对应于Si—O—Si基团的伸缩振动。Si—O—Si键中硅原子对氧原子的对称弯曲振动对应于790 cm-1的峰[18-19]。—CH2的峰强度很低,基本可以忽略不计。水性无机富锌涂料主要成分为硅酸盐和锌粉[20-22],这与XRD、红外测试的结果相吻合。故废富锌油漆渣经过硫酸浸出后主要成分为SiO2,SiO2又是生产玻璃、水泥、陶瓷的原料[23-25],故废富锌油漆浸出渣可用于制备玻璃、水泥、陶瓷,从而实现废富锌油漆渣的资源化利用。

3 结论

(1)废富锌油漆渣中锌的质量分数为50.28%,主要以锌单质的形态存在。最佳的浸出条件为硫酸浓度10%,固液比20%,浸出时间10 h,温度25 ℃,转速50 r/min。锌的浸出浓度为95.03 g/L,浸出率为94.50%。

(2)为了得到纯白色的氧化锌需要去除浸出液中的铁。用碳酸钠溶液将浸出液的pH值调到3.5,反应温度为80 ℃、反应时间50 min后,浸出液中的铁沉淀完全。之后继续加入碳酸钠溶液,沉淀得到碳酸锌,过滤洗涤干燥后放入马弗炉中热分解得到纯度较高的氧化锌。最终锌的回收率为84.86%,损失率为15.14%。

(3)废富锌油漆浸出渣中锌的毒性浸出浓度为71.18 mg/L,低于标准要求的100 mg/L。表明废富锌油漆浸出渣已没有浸出毒性,且废富锌油漆浸出渣的主要成分为SiO2,可以作为制备水泥,玻璃,陶瓷的原料,实现废富锌油漆渣的资源化利用。