基于氨氮改善和中水回用的污水处理系统改造

2023-08-29贺江华陈钧润曾伟通黄志刚

贺江华,陈钧润,曾伟通,黄志刚

(1.中车广东轨道交通车辆有限公司,广东江门 529100;2.广东绿巨人环境科技有限公司,广东东莞 523000)

0 引言

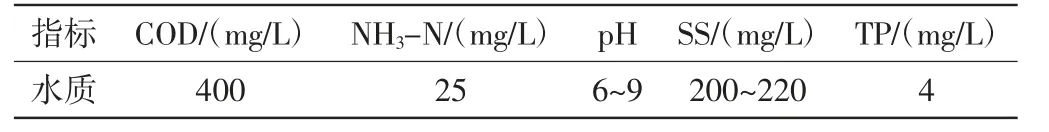

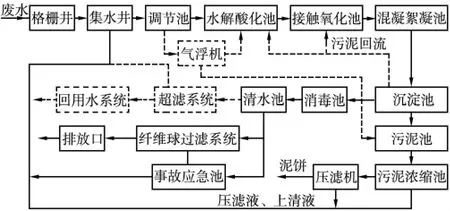

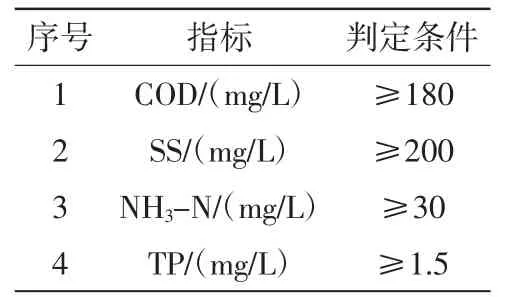

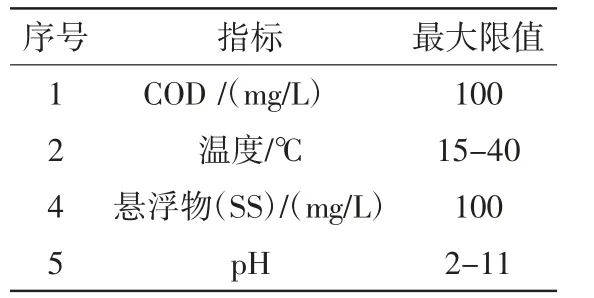

轨道交通领域某主机企业产品为城际动车、地铁等轨道交通车辆,以机械加工组装、检修工序为主[1],产生的废水包括车体和零部件清洗含油废水、生活污水、食堂含油废水,厂区自备污水处理站设计进水水质见表1。

表1 设计进水水质

厂区自备污水处理站,设计采用厌氧好氧(A/O)工艺[2],好氧池采用鼓风曝气氧化沟,消毒采用盐酸和氯酸钠,清洗含油废水经过隔油池后进入系统,污水处理工艺流程如图1 实线部分。设计日处理量为160 m3,小时处理量为10 m3。

图1 污水处理工艺流程

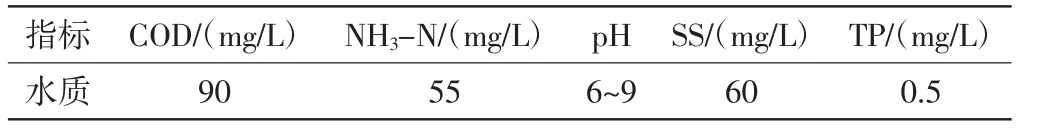

根据地方环保部门要求,厂区废水须达到广东省DB 44/26—2001《水污染物排放限值》第二时段一级标准后排入城市污水管网,出水主要控制指标见表2。

表2 出水主要控制指标

1 存在的问题

经过多年运行,系统逐渐老化,如集水井底部污泥增多导致潜污泵吸水不畅,纤维球过滤系统纤维球老化导致悬浮物去除效果降低,压滤机滤布堵塞导致压泥效果差,沉淀池斜管老化导致沉淀效果下降。在进水水质不超设计条件的情况下日处理能力已下降至120 m3。

随着生产条件的变化,部分时段进水油性物质含量高,悬浮物较多,氨氮指标超出原设计限值。在连续90 d 的进水取样中,78 d 氨氮浓度超过25 mg/L,其中29 d 超过40 mg/L,8 d 超过50 mg/L。进水氨氮超标使系统处于超负荷运行状态,存在超标排放或处理总量不足的风险。在进水氨氮超过40 mg/L 的情况下,为符合达标排放标准,日处理量须下降到80 m3。系统不具备中水回用能力,没有实现废物资源化利用,不满足行业内绿色工厂建设的要求,不符合节能减排的理念。为提升系统氨氮处理能力,恢复日处理量,实现中水回用,对系统进行升级改造。

2 提升氨氮处理能力

为提升氨氮处理能力,首先对系统严重老化部分进行修复,对集水井和沉淀池进行清淤,更换潜水泵、排泥泵、沉淀池斜管、过滤球、压滤机滤布等。对系统进行局部改造,增加废水预处理工艺,在调节池与水解酸化池之间增加一体化气浮机,在沉淀池与水解酸化池、接触氧化池之间增加污泥回流系统,如图1 虚线所示。系统改造后进水氨氮限值提升到50 mg/L,其他水质条件不变。

2.1 增加一体化气浮机

气浮法是使悬浮物附着于气泡上升到水面,从而分离水和悬浮物的水处理方法,是一种有效的固—液和液—液分离方法,常用于对颗粒密度接近或小于水的细小颗粒的分离,例如油脂、纤维、藻类等。

根据系统废水水质特点,改造选用加压溶气气浮机,采用“混凝+絮凝+气浮”工艺,处理能力为20 m3/h。混凝剂使胶体颗粒结成为絮体,絮体具有网络结构,容易截留气泡,从而提高气浮效率。

实际使用时,气浮为可选流程,进水水质达到表3 两项及以上条件时,投用气浮机,其他情况采用原工艺流程,做到节约资源和能源。气浮机排泥至污泥池。

表3 气浮机投用条件

2.2 增加污泥回流

污泥回流可以调节生物反应池的污泥浓度,补充曝气池混合液流出带走的活性污泥,使曝池内的悬浮固体浓度MLSS 保持相对稳定,加快活性污泥反应进程,提高反应效果。污泥回流可有效去除废水中的氨氮。

在原系统中增加从沉淀池到水解酸化池和接触氧化池的回流管道,如图1 所示。增加污泥回流后,运行过程中监测污泥沉降比SV30,通过控制污泥回流阀门调节SV30 在20%~40%。

2.3 出水水质改善效果

系统改造前后的数据分析见表4~表7,表中数据均为样本平均值。系统改造前对关键指标的控制情况见表4,对应日处理水量为120 m3。

表4 改造前对关键指标的控制情况

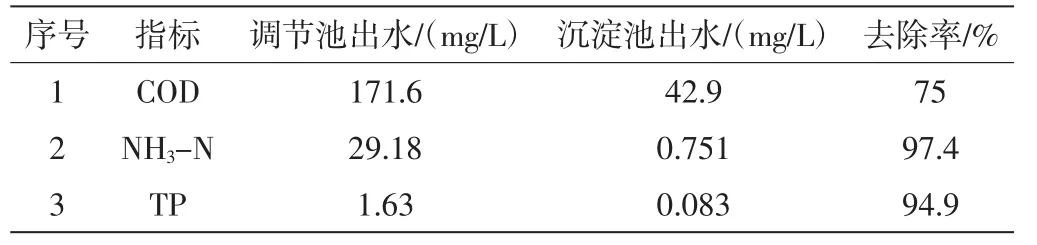

改造后,气浮机对关键指标的控制情况见表5,结果表明气浮机对COD、TP 去除效果良好,对NH3-N 的去除率仅为12.2%。表5~表6 对应日处理水量为160 m3。

表5 改造后气浮机对关键指标的控制情况

表6 改造后系统对关键指标的控制情况

改造后(投用气浮机和增加污泥回流),系统对关键指标的控制情况见表6,结果表明关键指标的去除率都较为理想。

改造后,在不投用气浮机,仅增加污泥回流情况下对关键指标的控制情况见表7,结果表明关键指标的去除率较投用气浮机时低。表7 对应日处理水量为120 m3。

表7 改造后对关键指标的控制情况(不投用气浮机)

由表4~表7 可知,气浮机虽然对NH3-N 的直接去除率不高,但大幅去除了COD 和TP,提高了废水的可生化性,为后续工艺阶段进一步降低氨氮奠定基础。气浮机的使用一方面改善了排放水水质,另一方面也促进了系统日处理水量的提升。对比表4和表6 可知,改造后在日处理量恢复到160 m3的同时,COD、NH3-N、TP 的去除率均有提升。

3 过程监测预警

企业属于地方重点排污企业,按照环保部门的要求已实现了排放口水质在线自动监测。为确保过程可控,及时发现处理过程中的异常情况,在沉淀池增加监测预警系统,对沉淀池COD、NH3-N、TP、pH 进行在线监测。当监测值超过排放标准时过程监测系统自动报警,并实现短信报文,超滤和纤维球过滤停止运行,纤维球过滤系统关闭排放电磁阀,运维人员及时启动应急预案处理超标废水。

4 中水回用

中水回用是促进资源循环利用的需要,也是企业建设绿色工厂建设的需要,更是生态环境保护的需要[4、6]。按照GB/T 36132—2018《绿色工厂评价通则》第10.5 条及Q/CRRC J 78—2020《轨道交通装备制造业绿色工厂评价导则》第6.6.5 条废物资源化要求,建设绿色工厂废水回用率要达到20%。

回用水主要用于厂区绿化和道路清洗,各项指标应满足GB/T 18920—2020《城市污水再生利用城市杂用水水质》中表1限值要求及GB 18918—2002《城镇污水处理厂污染物排放标准》中一级A 标准。

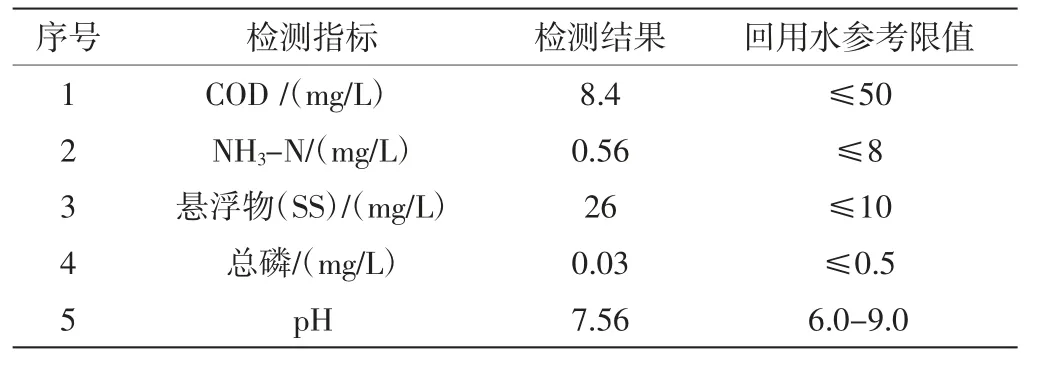

经预处理后的水缓存至清水池,水质主要项目检测见表8,结果表明水质无法满足回用要求,需进行深度处理。在清水池后增加超滤和回用水系统,达到收集、处理、回用中水的目的。

表8 进水水质主要项目检测结果

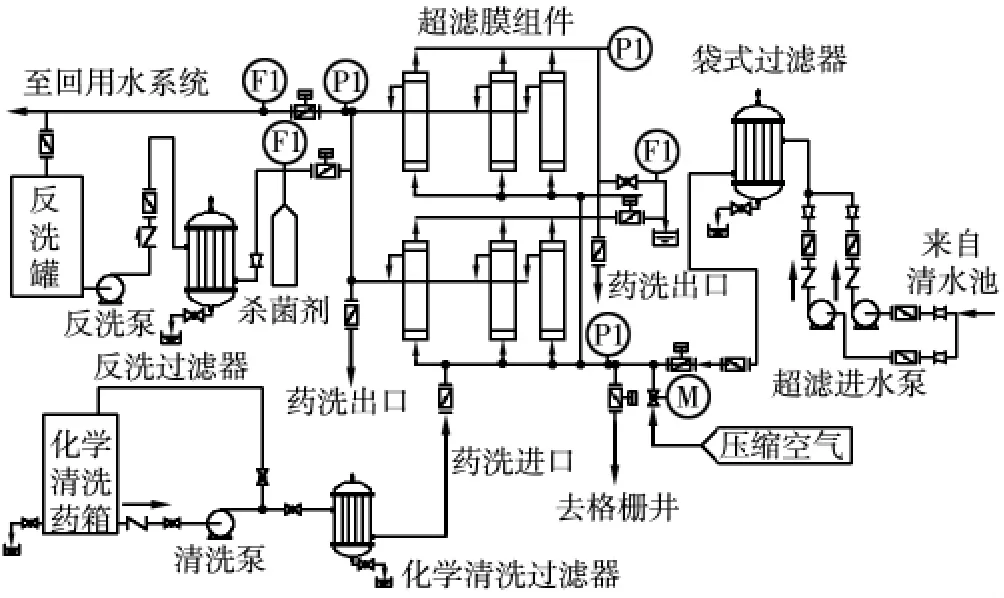

4.1 超滤系统

超滤是一种加压膜分离技术,即在一定压力下使小分子溶质和溶剂穿过一定孔径的薄膜,大分子溶质截留,使大分子物质得到部分纯化。根据进水水质特性,系统选用截留孔径为0.03 μm的组件。系统运行包括制水、气洗、水反洗、化学清洗流程(图2)。系统采用10 组组件并联运行。

图2 超滤系统

4.1.1 超滤膜组件进水条件

组件连续运行的进水条件见表9,检测结果表明清水池水质满足组件运行条件。

表9 超滤膜组件进水条件

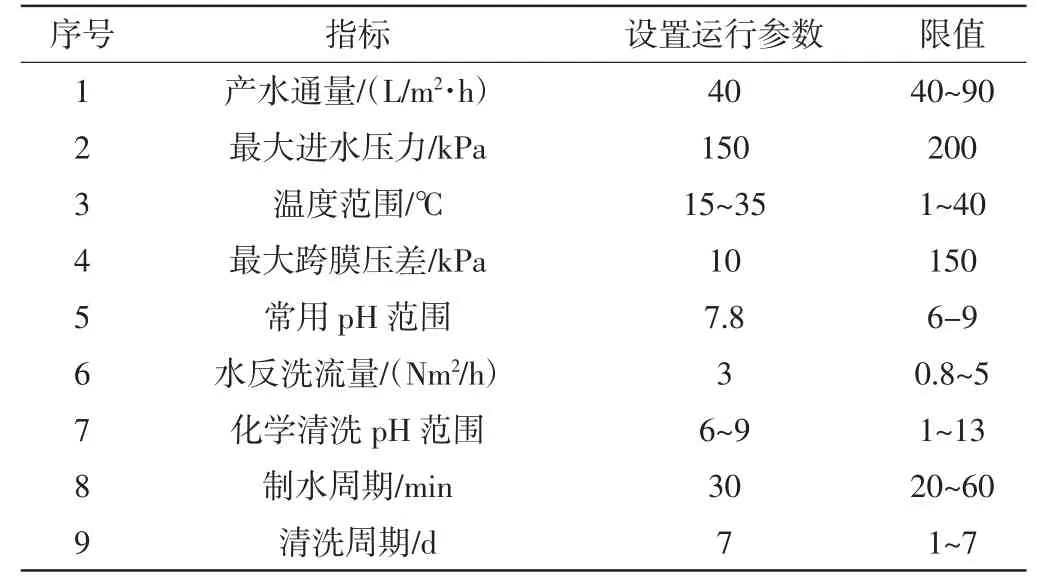

4.1.2 系统运行参数设置

超滤过滤效果和操作稳定性能受pH 值、水温、操作压力、进水水质、膜性能及污染程度的影响较大[3、5]。操作压力指膜系统的进水压力、浓水压力与产水压力。进水水质越好,超滤膜污染速率越低;进水水质越差,越易引起超滤膜堵塞,导致清洗频繁。超滤系统运行参数见表10。

表10 单个组件运行工艺参数

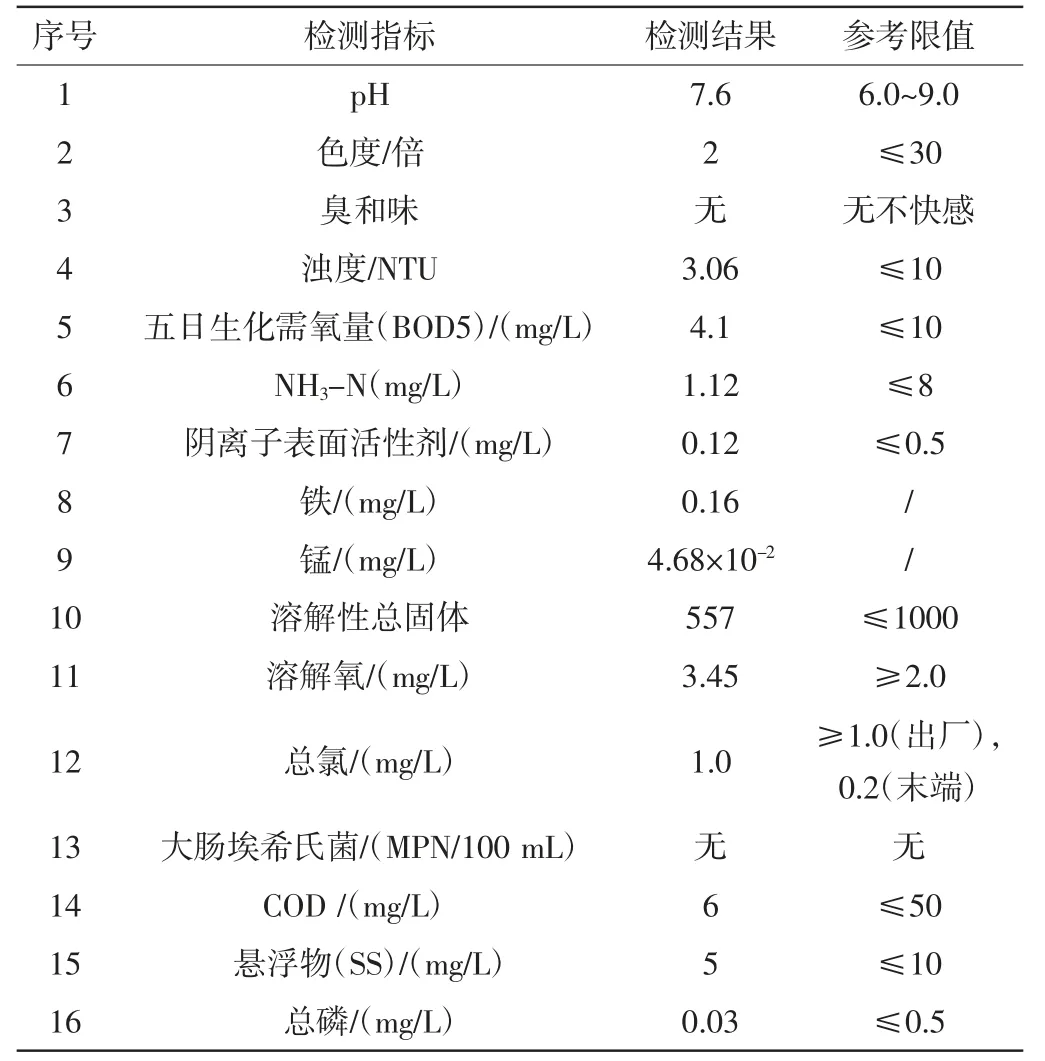

4.1.3 回用水水质

经过深度处理后的回用水水质检测见表11,结果表明各项指标满足限值要求。

表11 回用水水质检测结果

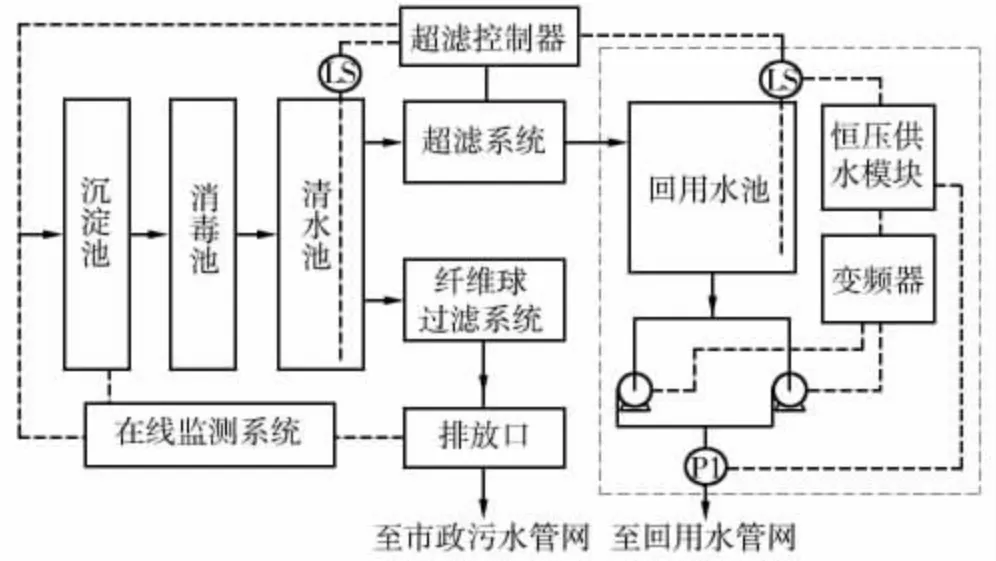

4.2 回用水供水系统

经过超滤系统深度处理后的回用水进入回用水供水系统,供水系统由回用水池、恒压供水模块、供水泵、水位传感器LS和压力传感器PI 等组成(图3)。

图3 回用水供水系统

清水池和回用水池设有LS,供水出口设有PI,通过LS、PI、恒压供水模块、变频器实现向管网恒压供水以及安全保护。回用水池LS 低水位信号、在线监测系统无报警信号、清水池LS 无低水位信号时超滤系统自动向回用水池补水。清水池LS 低水位信号或回用水池LS 高水位信号或在线监测系统报警时,超滤系统停止向回用水池补水。回用水池LS 低水位信号时恒压供水模块停止向管网供水,实现缺水保护。

4.3 中水回用效益

改造后中水回用率可达到30%,满足企业日常绿化、马路清洗的需求,也符合建设绿色工厂的要求。减排方面,企业每年可以减少向市政管网排放污水约1.5 万吨;节能降费方面,相当于每年节约自来水用量1.5 万吨,节约水费约5 万元。

5 结束语

通过分析企业污水处理系统存在的问题,找到原因,采用技术可行、经济合理的工艺对系统进行升级改造,并对改造结果进行验证。验证结果表明,改造达到提升系统氨氮处理能力、恢复设计处理量的目的,同时实现了处理过程在线监测和中水回用,促进了节能减排,为申请创建绿色工厂创造了条件。