某项目大跨度叠合板顶板极差误差分析及控制技术研究

2023-08-18杨开睿刘承灵米宗宝

杨开睿 刘承灵 刘 阳 米宗宝

(中国建筑第四工程局有限公司,陕西 西安 710000)

关键字:装配式建筑;大跨度;叠合板;顶板极差

1 项目概况

本项目位于陕西省西安市长安区,在土地挂牌时即明确须建设成全国装配式示范区,且必须采用国标《装配式建筑评价标准》(GB/T 51129-2017)进行装配率评价,装配率不低于50%。项目包含有11 栋高层住宅,最大建筑高度为79.15m,高层住宅单体大量应用三一筑工自主研发的SPCS3.0 装配式体系,2 层起开始采用叠合板及预制楼梯,5 层起开始采用预制剪力墙,单体装配率达到国标63%(达到A 级装配式建筑评价标准)。主要应用的预制构件有预制楼梯、预制空腔剪力墙、预制飘窗、叠合板等,模板体系采用标准化铝合金模板,本文重点阐述叠合板顶板水平度极差控制技术相关内容。

2 现存问题

经建设单位邀请第三方飞检单位对本项目部分楼层进行实测实量现场评估,经现场查验发现9#楼顶板水平度合格率仅为75.50%,甲方评估要求顶板水平度合格率不低于95%,已严重超出建设单位允许的最大偏差范围,其中客厅部位的大跨度叠合板顶板水平度合格率最低,最大极差可达到18mm,存在较大质量风险。

3 问题分析

3.1 确定主要原因

(1)采用叠合板时,跨中部位无法按传统工艺起拱,一旦跨中起拱,受叠合板刚度影响,四角会出现不同程度的翘起,但跨中不起拱时,上部混凝土浇筑完成并拆模后,跨中会出现较大下挠,致使顶板极差过大。

(2)受叠合板厚度影响,以常规60mm(预制)+70mm(现浇)叠合板为例,叠合板钢筋保护层设计厚度15mm,桁架筋高度外露高度理论值40mm,上部铺设2根8mm 钢筋后,剩余保护层厚度理论值仅14mm;现场实际验收发现,部分叠合板钢筋保护层厚度达到40mm以上,桁架筋外露高度达到50mm,现场8mm 钢筋刚度不足无法保证整个板面均在统一平面,为避免漏筋,出现较多墙根部位实际板厚超厚,而墙体铝合金模板高度是固定值,进而引发叠合板靠近墙体一侧偏高。

3.2 确定次要原因

(1)巡查发现铝合金模板支撑立杆部分未顶紧、与地面不垂直。

(2)叠合板吊装前未对铝合金模板顶板进行第一次调平,叠合板吊装后部分极差问题难以暴露。

4 修补方案

经全面排查,本项目存在的顶板极差爆点问题,未出现并发的钢筋偏位漏筋等影响结构安全的情况,修补时主要以“打磨+批补”相结合的方式进行处理。

4.1 打磨

对于局部小范围顶板凸出不平,采用打磨机进行打磨处理,打磨过程不得野蛮施工,避免造成结构内部开裂以及钢筋漏筋甚至损伤钢筋的情况。

4.2 批补

对于面积较大的凹陷、顶板极差问题,主要采取批补的方式处理,批补采用石膏砂浆进行。

4.3 石膏砂浆抹灰

抹灰时,用灰板和抹子将料浆抹在墙面上,用靠尺或刮板(刮杠)紧贴标筋上下刮平压实,达到墙面平整垂直。当抹灰层厚度超过15mm 时,应分层施抹,每层厚度控制在10mm以内,待上一层料浆终凝后再抹下一层。当抹灰总厚度超过35mm时,应在中部增加一道钢丝网补强。

由于混凝土表面吸水率较低,有诸多小孔洞,同时存在脱模油,故如果一遍施工表面出现较大气泡时,可考虑两遍施工;第一遍先抹3mm~5mm 厚,待第一遍硬化并具有一定强度后再抹第二遍。每遍抹灰间隔12h以上为宜,相当于将第一遍抹灰当作做了一遍无机界面剂。

待基层清理干净后,开始进行抹灰石膏施工,刮板先竖向满刮后横向满刮,抹灰层干燥后用砂纸打磨平整,砂浆应在1h内用完,随伴随抹。

待石膏砂浆施工完成后,由现场施工人员及时对抹灰的顶板水平度进行测量,发现有问题的及时安排人员进行修补,用专用工具将表面毛糙,凸出部位和误差点进行挫平。

修补完成后对施工区域进行清理,将遗留的材料、施工用具等清理出施工区域并清扫干净。

5 控制措施

5.1 管理措施

正式开始大面施工前,由项目技术负责人对所有管理人员及劳务班组负责人进行全面的方案交底,尤其是针对前期容易发生或已发生的问题进行列举,明确重点控制要求;然后由责任工程师编制技术交底单,对所有参与施工的作业人员进行技术交底,交底中明确施工工艺流程、控制要点、质量安全保证措施等。

5.2 人员分工

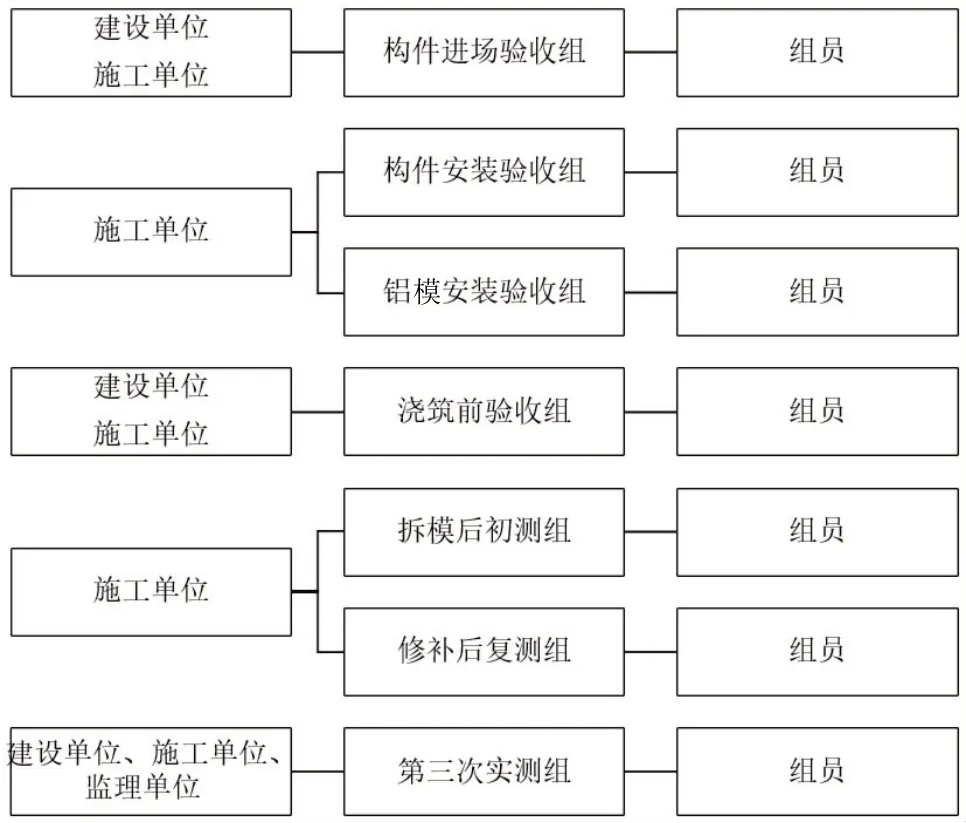

项目完善实测实量组织架构,建立由建设单位、监理单位、施工单位组成的实测实量小组,最终实测结果由三方共同书面确认,并严格执行项目实测实量管理制度。

5.3 工作程序

严格落实三检制度,加强主体施工过程各分项工程及检验批的过程质检验收,关键工序施工前、施工后、工作面移交前均做好交接验收工作,强化事前、事中控制;混凝土浇筑完成拆模后,及时进行实测实量及规范允许范围内的偏差修补工作。

5.3.1 叠合板进场验收

预制构件进场由建设单位、监理单位、总包单位共同对构件进行验收,验收遵循前期制定的构件验收标准执行,重点验收构件截面尺寸、垂直度、钢筋保护层厚度等参数,不合格构件经监理单位见证后进行退场处理,实测实量组织架构图如图1所示。

图1 实测实量组织架构图

5.3.2 叠合板堆放

(1)构件运送到施工现场及验收合格后,应堆放在起吊设备的覆盖范围内,避免二次搬运。叠合板堆放点靠近主干道,减少卸货时间。

(2)堆放时应按吊装顺序、规格、所用楼号等分区配套堆放,成品应按合格、待修和不合格区分类堆放,并应进行标示,且应布置在塔吊有效范围内。

(3)应将板底向下平放,不得倒置。

(4)根据设计要求预制叠合板的堆放宜采用两点支撑的方式,支点设置在距板端1/4~1/5板长处;且叠合板垫木位置应与预制构件脱模、吊装点位置一致。

(5)当板跨大于3.6m时,在板跨中间部位宜增设支撑方木一道。

(6)预制叠合板堆放层数不多于6 层,且不多于运输阶段的堆叠层数。

(7)不同板号分别堆放,垫木上下位置应在一条垂直线上,支撑点地面应有足够的强度,能够将堆积构件的重量充分传递到地面上,避免出现过量沉陷造成叠合板开裂或变形。

(8)预制构件运送到施工现场后,应按规格、品种、所用部位、吊装顺序分别设置堆场,如图2所示。

图2 叠合板堆放示意图

5.3.3 叠合板吊装前检查

叠合板吊装前,对铝膜支撑体系进行检查验收,重点检查顶板、梁模板极差,以及支撑架体立杆垂直度、支撑间距、紧固情况。

5.3.4 混凝土浇筑前验收

混凝土浇筑前进行举牌验收,验收过程重点关注预制墙墙身垂直度、相邻墙体交接部位平整度、叠合板板底极差等数据。

5.3.5 拆模后实测、修补

达到拆模条件并拆模后,3d 内进行第一次实测实量,对不符项及时进行修补,修补完成后,由复测小组进行第二次复测,复测完成报建设单位及监理单位进行复验,根据监理复验结果,对不合格部位进行二次修补,确保实测实量合格率达到95%以上。

5.4 优化方案

(1)通过现场实验,找出板中最佳起拱高度,尽可能降低拆模后跨中下挠对极差的不利影响。

(2)延长拆模时间,确保三套立杆使用到位,避免因拆模过早造成顶板承受上层施工荷载而下挠。

(3)墙模板安装前,对墙根地面进行抄平打凿,避免出现因墙根标高过高而引起墙模板顶板超高,进而出现靠近墙身一侧叠合板上翘的情况。

6 措施验证

(1)对铝模顶板平整度进行了校正,确保铝模标高无误。

(2)现场调整铝模支撑架立杆标高,控制大跨度板跨中起拱高度10mm,待混凝土浇筑完成后验证实施效果,如图3所示。

图3 标高与起拱

(3)浇筑混凝土前,对铝模支撑杆垂直度进行校正及受力检查。

(4)浇筑过程中,对顶板平整度进行检测,发现问题如发现变形应及时整改,立即采取措施确保极差符合要求。

(5)浇筑完成后及时进行保湿养护。

(6)选取两户,在双厅增加支撑数量,一户起拱一户不起拱,验证支撑对顶板平整度影响,如图4所示。

图4 起拱与不起拱对比

7 验证结果

待混凝土达到拆模条件,及时进行铝模拆除,拆除完成后立即进行叠合板顶板极差测量,具体测量结果见表1,其中B1、B2、B3 为起拱高度为10mm 时的极差测量数据,B4、B5、B6为不起拱时的数据,B7、B7、B9为继续控制起拱高度的参照组。

表1 叠合板顶板极差测量结果

所以得出结论,在大跨度叠合板施工过程中应在跨中位置起拱,起拱高度控制在10mm 左右,这样可以保证浇筑混凝土后顶板水平度良好,极差符合规范要求,并达到甲方飞检评估的允许值。

本项目其余楼层的大跨度叠合板均采用跨中起拱的方式进行固定,起拱高度10mm 左右,拆模后效果良好,极差合格率均保持在95%以上,并在后续的两次飞检评估中该项得分大幅提高,极差合格率分别为96.3%和97.1%,完美规避了质量风险,得到建设单位的好评。

8 结语

本项目采用大跨度叠合板跨中起拱的方式,解决了大跨度叠合板在安装完成浇筑混凝土后出现的顶板水平度极差爆点问题,实践证明本施工技术提高了叠合板施工工程质量,节省了后期因修补产生的费用,保证了项目的正常施工,节约了工期,得到了建设单位的肯定,值得在同类型项目上进行推广使用。