护盾式智能掘进系统截割机器人截割能力研究

2023-08-09薛力猛马宏伟王川伟张恒

薛力猛 马宏伟 王川伟 张恒

摘 要:为研究全断面滚筒截割在不同硬度煤岩掘进截割过程中截割力变化规律及截割力与煤岩硬度的相互关系,攻克煤矿巷道护盾式智能掘进机器人系统截割控制难题,以护盾式智能掘进系统中的截割机器人为研究对象,采用理论分析、系统仿真和现场试验等相结合的方法,研究护盾式智能掘进系统截割机器人截割能力。结果表明:当截割速度及截割深度一定时,截割力随煤岩硬度增大而增大;当截割煤岩硬度及截割速度不变时,截割机器人的截割力随截割深度的增加而增大,且截割速度、煤岩硬度不变时,可得到截割机器人的最大截割深度;截割机器人截割试验结果与仿真结果保持一致,对比误差在较小范围内。证明仿真研究方法可用于截割机器人截割作业控制的研究,来确定截割机器人的截割能力,为煤矿巷道快速掘进截割提供理论依据。

关键词:护盾式智能掘进系统;截割机器人;运动学分析;截割能力

中图分类号:TD 421

文献标志码:A

文章编号:1672-9315(2023)04-0779-08

DOI:10.13800/j.cnki.xakjdxxb.2023.0415

Cutting ability of cutting robot in shield

intelligent tunneling system

XUE Limeng1,2,MA Hongwei1,2,WANG Chuanwei1,2,ZHANG Heng1,2

(1.College of Mechanical and Engineering,Xian University of Science and Technology,Xian 710054,China;

2.Shaanxi Key Laboratory of Mine Electromechanical Equipment Intelligent Detection and Control,

Xian University of Science and Technology,Xian 710054,China)Abstract:Attempts to explore the change law of cutting force and the relationship between cutting force and coal rock hardness in the process of different hardness coal rock cutting,so as to overcome the cutting control problem of shield intelligent tunneling robot system.

The cutting robot in the shield intelligent tunneling system is taken as the research object,and the methods of theoretical analysis,system simulation and field test are used to examine the cutting ability of the shield intelligent tunneling system.The results shows:when the cutting speed and depth are constant,the cutting force increases with the increase of the hardness of coal rock;when the cutting hardness and cutting speed of coal rock are unchanged,the cutting force of the cutting robot increases with the increase of cutting depth,and the cutting speed and hardness of coal rock are unchanged,the maximum cutting depth of the cutting robot can be obtained.The results of the experimental and the simulation are consistented,and the contrast error is in a

comparatively smaller

range.It indicated that the simulation research method can be used in the study of the cutting operation control of the cutting robot to determine the cutting ability of the cutting robot,which provides a theoretical basis for the rapid tunneling of coal mine roadway cutting.

Key words:shield intelligent tunneling system;cutting robot;kinematic analysis;cutting ability

0 引 言

煤礦巷道快速掘进面临两大挑战[1-3],一是快速截割,二是快速支护,尤其是面对夹矸厚度大、硬度高、片帮严重等复杂地质条件的大断面巷道截割问题,亟待探究截割理论和方法[4],研发新型截割装备[5-7],实现智能截割。

在巷道截割方法研究方面,马宏伟等针对小保当煤矿夹矸与片帮共存的掘进难题,研发护盾式智能掘进机器人系统,创新了大断面全宽横轴截割的新模式,探索煤岩截割控制新策略[8-11]。李旭等基于微分几何理论建立了EBZ160型掘进机工作机构运动学模型,用牛顿迭代法求解出运动学方程,并进行仿真分析,结果表明横摆时的截齿运动与实际路径相吻合,截割部回转中心速度和回转台角速度有较强的相关性,截齿的加速度只在掘进截割方向有较大的变化[12]。李晓豁等建立横轴式掘进机截割时的截齿运动轨迹的几何模型及运动方程,并进行截割头运动特性仿真分析和研究[13-14]。黄建农等针对EBH300A型煤矿横轴掘进机建立实体模型和坐标系,并进行截割部运动学分析,得到了掘进头截齿速度、位移和加速度的运动变化过程[15]。刘旭南等用三维设计软件、仿真分析软件等工具建立采煤机截割滚筒受力力学模型,并进行仿真分析,研究滚筒的可靠性,得出输出轴、壳及行星架等的可靠度,发现行星架和壳体的应力集中过程,得到了最大应力值所处位置[16]。尹力等研究采煤机滚筒的载荷情况,分析不同截割工况下截割参数的关系,得出所用方法准确有效[17]。年魁等对连续采煤机滚筒载荷进行仿真分析,为装载、行走和整机的设计提供参考[18]。针对护盾式大断面半煤岩全宽横轴滚筒截割能力、滚筒截割力与煤矿巷道煤岩硬度之间的相互关系及变化规律的研究较少,无法为快速掘进系统掘进截割的控制提供强有力的支撑。

针对复杂地质条件煤矿巷道智能截割难题,以西安科技大学等[10]研发的护盾式智能掘进机器人系统的截割机器人为研究对象,分析其截割特点,建立运动学与动力学模型[19],通过截割仿真分析,获得截割机器人截割力与滚筒转速、滚筒截割速度、截割深度、煤岩硬度之间的变化关系,可为截割机器人定形截割的智能控制提供理论依据。

1 截割机器人基本构成与工作原理

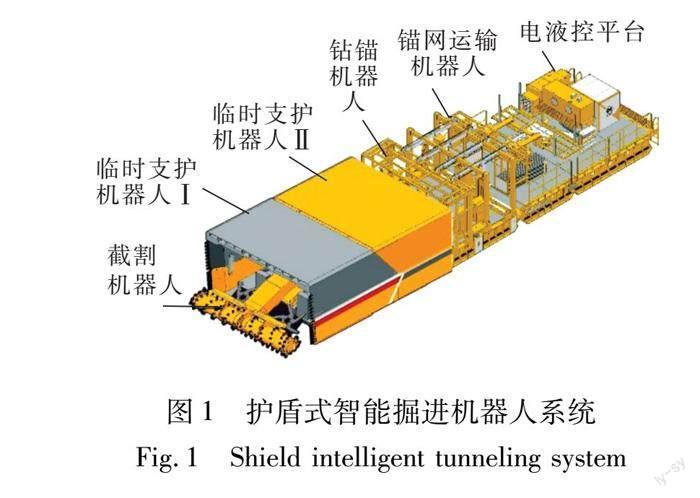

护盾式智能掘进机器人系统(图1),主要包括截割机器人、临时支护机器人、钻锚机器人、电液控平台等。其中截割机器人集成于临时支护机器人底座平台之上,通过临时支护机器人上盾体、下盾体2部分与围岩的相互作用,可为截割机器人提供一个稳定的滑移平台(图2)。截割机器人由截割滚筒、截割臂、滑台、液压油缸等部件构成(图3)。通过滑台推移油缸的伸缩控制可实现截割部前后滑移运动,通过2个截割臂油缸的伸缩量控制可实现截割滚筒的上下摆动,利用滑台推移油缸和2个截割臂油缸的复合运动,可实现巷道断面的成形截割,截割机器人的主要技术参数(表1)。

3 截割机器人截割仿真

截割机器人的截割能力与滚筒旋转速度、滚筒截割速度、截割深度及煤岩硬度有关。由于截割机器人的设计截割功率为270 kW,可提供的额定截割力为75 kN。因此,在文中仿真过程中,只要截割机器人的截割力小于75 kN,说明截割机器人能够完成巷道断面的定形截割任務。根据煤岩特点和计算方便各参数取值:

kr取圆锥形1.0,kr为1.0,kd取1.0,截割角k′y为80°取1.0,Si取4。在仿真试验中,设定截割机器人截割滚筒旋转速度为25.6 r/min。

3.1 截割机器人运动轨迹仿真

截割机器人截割截割滚筒截割速度2.3 m/min,巷道断面高度4.25 m,滚筒转速25.6 r/min。对截割机器人截齿、截割滚筒、截割臂及滑台运动轨迹进行仿真(图6),曲线①②③④分别为滚筒上截齿、截割滚筒轴、滑台、截割臂的运动轨迹。滑台和截割臂的曲线运动合成截割滚筒的上下运动,使截割滚筒上的截齿以滚筒轴为中心做周期运动,完成巷道断面的平面截割。

3.2 机器人截割力与截割硬度仿真

设定截割滚筒截割速度分别设置为3,2.3 m/min,巷道断面高度为4.25 m,巷道断面设定有f1~f7不同硬度的煤岩,煤岩单轴抗压强度分别为10,20,30,40,50,60 MPa和70 MPa(大致相当于煤岩硬度f1~f7)。当截割机器人截割深度为300 mm,对截割机器人进行仿真,得到不同滚筒截割速度下机器人截割力与截割硬度关系(图7),其中曲线①表示滚筒截割速度为3 m/min时的截割力,曲线②表示滚筒截割速度为2.3 m/min时的截割力,曲线③表示截割机器人滚筒可提供的截割力。

通过对截割机器人不同滚筒截割速度下机器人截割力与截割硬度关系(图7)。随着滚筒截割速度的增加,截割机器人所需要的截割力也会随之增加。当截割机器人运动到煤岩硬度为f1-f6时,截割机器人所需要滚筒截割力均小于75 kN,说明此时截割机器人能够完成巷道断面的截割任务。当截割机器人运动到煤岩硬度为f7时,需要滚筒截割力分别为78 kN和85 kN,其值大于75 kN,此时截割机器人不能完成巷道断面的截割任务。

3.3 机器人截割力与截割深度仿真

设定截割滚筒截割速度分别设置为3,2.3 m/min,巷道断面高度为4.25 m,截割深度设定有300,400,500,600 mm和700 mm。当煤岩单轴抗压强度40 MPa(大致为硬度f4),对截割机器人进行仿真,得到截割机器人不同滚筒截割速度下机器人截割力与截割深度关系(图8)。

在截割速度为3,2.3 m/min时(图8),随着截割机器人截割深度的增加,截割机器人所需要的截割力也会随之增加,截割力的大小与截割深度成正比。当煤岩单轴抗压强度40 MPa时,截割深度为700 mm时,截割力为74 kN,此时截割机器人能够完成巷道断面的成形截割任务。

4 试验验证

为了验证理论分析结果的准确性,设计了现场试验,在小保当矿业公司护盾式智能掘进机器人系统进行测试。测试平台(图9),为压力传感安装位置和数据监测平台。截割机器人截割硬度f4,截割速度2.3 m/min,断面高度4.25 m,截割深度分别为300,400,500,600,700 mm,位移/流量传感器2个(表3)。

在测试截割机器人滑台推移油缸及截割臂升降油缸的推拉力时,油缸推拉力与液压系统压力之间的关系式为

F推=πR2P,F拉=π(R2-r2)P

(12)

式中 F推为油缸推力,kN;F拉为油缸拉力,kN;R为缸筒半径,mm;r为活塞杆径,mm;P为测得的油缸压强,kPa。

测试截割臂油缸压力曲线及计算所得截割力比较数据(图10,表4)。曲线①②③④⑤分别为300,400,500,600 mm和700 mm截割深度时油缸受力情况(图10),截割臂油缸拉力在截割开始阶段减小来平衡截割臂重力产生的油缸推力,然后迅速增大,截割臂趋水平时,油缸拉力增大趋势减缓,达到最大值,随后油缸拉力逐渐减小,根据截割机器人力学模型及油缸参数,得到速度为2.3 m/min时,不同截割深度的截割力(表4),最大误差在2%左右。误差原因有仿真模型为简化模型,各参数的设定与实际还有一定的偏差,还需要通过多次模拟仿真与实际试验进行对比分析,调速各仿真参数,使仿真试验尽可能与实际相一致。

为测试不同煤岩硬度断面截割效果,设定截割速度为2.3 m/min,截割深度为300 mm,截割高度为4 250 mm,进行了煤岩硬度分别为f4和f6的断面截割试验。测试效果(图11),为煤岩硬度为f4的断面截割效果和煤岩硬度为f6的断面截割效果。由图可知,条件相同的情况下,煤岩硬度低的断面较为平整,硬度高的断面平整度较低。经过对截割机器人截割力的仿真和试验测试分析,可知理论分析与试验结果相一致,可为截割机器人智能截割的截割参数优化提供理论支持。

5 结 论

1)根据截割机器人结构及组成原理,将截割机器人简化为多连杆机构,建立护盾式截割机器人运动学模型及平面力学模型,得到截割机器人滚筒位移量与各油缸伸缩量的对应关系及滚筒截割阻力、滑台牵引力与煤岩接触强度之间的变化关系。

2)建立截割机器人虚拟样机模型,完成不同截割速度、截割深度、煤岩硬度下截割能力仿真分析。当截割速度一定时,截割力随煤岩硬度增大而增大,且机器人截割煤岩的最大硬度为f6。当煤岩截割硬度不变时,截割机器人的截割力随截割深度的增加而增大,且截割速度、煤岩硬度一定时,可确定截割机器人的最大截割深度。

3)试验表明建立的截割机器人的模型是正确的,试验结果与仿真结果一致,证明该方法可用于截割机器人真实截割作业控制的支撑,为煤矿巷道快速掘进截割提供理论依据。

参考文献(References):

[1] 杨健健,张强,王超,等.煤矿掘进机的机器人化研究现状与发展[J].煤炭学报,2020,45(8):2995-3005.YANG Jianjian,ZHANG Qiang,WANG Chao,et al.Status and development of robotization research on roadheader for coal mines[J].Journal of China Coal Society,2020,45(8):2995-3005.

[2]程建远,陆自清,蒋必辞,等.煤矿巷道快速掘进的“长掘长探”技术[J].煤炭学报,2022,47(1):404-412.CHENG Jianyuan,LU Ziqing,JIANG Bici,et al.A novel technology of “long excavation/long detection”for rapid excavation in coal mine roadway[J].Journal of China Coal Society,2022,47(1):404-412.

[4]李刚.煤矿巷道快速掘进工艺及设备配套现状与应用[J].煤炭技术,2022,41(4):32-34.

LI Gang.Present situation and application of rapid tunneling technology and equipment in coal mine roadway[J].Coal Technology,2022,41(4):32-34.

[5]吴晓旭,罗会强,丁震.国家能源集团掘进智能化建设现状与路径研究[J].工矿自动化,2021,47(S1):7-9.WU Xiaoxu,LUO Huiqiang,DING Zhen.Research on current situation and path of intelligent tunneling construction of CHN Energy[J].Industry and Mine Automation,2021,47(S1):7-9.

[6]张平松,李圣林,邱实,等.巷道快速智能掘进超前探测技术与发展[J].煤炭学报,2021,46(7):2158-2173.ZHANG Pingsong,LI Shenglin,QIU Shi,et al.Advance detection technology and development of fast intelligent roadway drivage[J].Journal of China Coal Society,2021,46(7):2158-2173.

[6]王步康.煤礦巷道掘进技术与装备的现状及趋势分析[J].煤炭科学技术,2020,48(11):1-11.WANG Bukang.Current status and trend analysis of readway driving technology and equipment in coal mine[J].Coal Science and Technology,2020,48(11):1-11.

[7]郝建生.煤矿巷道掘进装备关键技术现状和展望[J].煤炭科学技术,2014,42(8):69-74.HAO Jiansheng.Present status and outlook of key technology for mine roadway heading equipment[J].Coal Science and Technology,2014,42(8):69-74.

[8]马宏伟,孙思雅,王川伟,等.多机械臂多钻机协作的煤矿巷道钻锚机器人关键技术[J].煤炭学报,2023,48(1):497-509.MA Hongwei,SUN Siya,WANG Chuanwei,et al.Key technology of drilling anchor robot with multim anipulator and multi-rig cooperation in the coal mine roadway[J].Journal of China Coal Society,2023,48(1):497-509.

[9]马宏伟,王世斌,毛清华,等.煤矿巷道智能掘进关键共性技术[J].煤炭学报,2021,46(1):310-320.MA Hongwei,WANG Shibin,MAO Qinghua,et al.Key common technology of intelligent heading in coal mine road-way[J].Joumal of China Coal Society,2021,46(1):310-320

[10]马宏伟,王鹏,张旭辉,等.煤矿巷道智能掘进机器人系统关键技术研究[J].西安科技大学学报,2020,40(5):751-759.MA Hongwei,WANG Peng,ZHANG Xuhui,et al.Research on key technology of

intelligent tunneling robotic system in coal mine[J].Joumal of Xian University of Science and Technology,2020,40(5):751-759.

[11]马宏伟,王鹏,王世斌,等.煤矿掘进机器人系统智能并行协同控制方法[J].煤炭学报,2021,46(7):2057-2067.MA Hongwei,WANG Peng,WANG Shibin,et al.Inelligent parallel cooperative control method of coal mine excavation robot system[J].Journal of China Coal Society,2021,46(7):2057-2067.

[12]李旭,顾永正,吴淼.基于微分几何的掘进机工作机构运动学分析[J].煤炭学报,2016,41(12):3158-3166.LI Xu,GU Yongzheng,WU Miao.Kinematics analysis of roadheaders working mechanism based on differential geometry[J].Journal of China Coal Society,2016,41(12):3158-3166.

[13]李晓豁,何洋,李婷,等.纵轴式掘进机横向和纵向随机振动响应的分析[J]煤炭学报2014,39(3):580-585.LI Xiaohuo,HE Yang,LI Ting,et al.Analysis of horizontal and vertical random vibration responses of longitudinal roadheader[J].Journal of China Coal Society,2014,39(3):580-585.

[14]李晓豁,田晶,黄艳.横轴式截割头截割过程的运动学仿真[J].黑龙江科技学院学报,2001,30(1):17-20.LI Xiaohuo,TIAN Jing,HUANG Yan.Kinematics simulation of a horizontal cutting head in cutting process[J].Journal of Heilongjiang Institute of Science & Technology,2001,30(1):17-20.

[15]黄建农,白龙,董志峰.EBH300A型掘进机虚拟样机及截齿运动仿真[J].机械传动,2015,39(5):120-123.HUANG Jiannong,BAI Long,DONG Zhifeng.Cutting tooth kinematic simulation and virtual prototype of EB H300A roadheader[J].Journal of Mechanical Transmission,2015,39(5):120-123.

[16]劉旭南,赵丽娟,黄凯,等.基于应力-强度干涉理论的采煤机截割部关键零件可靠性分析[J].煤炭学报,2019,44(3):964-972.LIU Xunan,ZHAO Lijuan,HUANG Kai,et al.Reliability analysis on the key parts of the cutting unit of shearer based on stress-stength interference theory[J].Journal of China Coal Society,2019,44(3):964-972.

[17]尹力,梁坚毅,朱真才,等.采煤机螺旋式滚筒截割载荷仿真分析[J].煤炭技术,2010,29(11):3-5.YIN Li,LIANG Jianyi,ZHU Zhencai,et al.The drum load simulation analysis of mineral helix shearer[J].Coal Technology,2010,29(11):3-5.

[18]年魁,吴凤林.连续采煤机截割参数的确定及计算[J].煤矿机械,2011,32(6):12-14.NIAN Kui,WU Fenglin.Finite calculation of cutting unit for continuous miner[J].Coal Mine Machinery,2011,32(6):12-14.

[19]史琼艳,谢小敏.基于模型控制的并联机构机器人腿简化建模与辨识方法研究[J].中国工程机械学报,2019,17(6):495-500.SHI Qiongyan,XIE Xiaomin.Research on simplified modeling and identification method of parallel mechanism robot leg based on model control[J].Chinese Journal of

Construction Machinery,2019,17(6):495-500.

[20]張德珍,王德伦,马雅丽.基于方向变换矩阵的三维装配草图生成方法[J].中国机械工程,2005(6):43-47,54.ZHANG Dezhen,WANG Delun,MA Yali.A new approach for top-down assembly draft design by means of direction transformation matrix[J].China Mechanical Engineering,2005(6):43-47+54.

[21]董磊,张华,吕继双,等.基于力链的岩石单齿截割特性研究及截割力预测[J].岩土力学,2022,43(11):3036-3046.DONG Lei,ZHANG Hua,LYU Jishuang,et al.Rock cutting characteristics with single pick and prediction of cutting force based on force chain[J].Rock and Soil Mechanics,2022,43(11):3036-3046.

[22]杜鑫,应明,韩冰.不同截割线速度截齿受力的分析[J].煤矿机械,2013,34(11):91-92.DU Xin,YING Ming,HAN Bing.Analysis of cutting pick stress with different cutting linear velocity[J].Coal Mine Machinery,2013,34(11):91-92.

[23]刘春生,刘延婷,李德根,等.轴向振动截割下碟盘刀刃与煤岩作用机制及其载荷模型[J].煤炭学报,2023,48(1):484-496.LIU Chunsheng,LIU Yanting,LI Degen,et al.Interac tion mechanism and load model between dise blade and coal rock under axial vibration cutting[J].Journal of China Coal Society,2023,48(1):484-496.

[24]王鹏江,杨阳,王东杰,等.悬臂式掘进机煤矸智能截割控制系统与方法[J].煤炭学报,2021,46(S2):1124-1134.WANG

Pengjiang,YANG Yang,WANG Dongjie,et al.Intelligent cutting control system and method of coal and gangue in a rmbotice roadheader[J].Journal of China Coal Society,2021,46(S2):1124-1134.

[25]张梦奇.纵轴式掘进机截割功率预测方法与试验验证[J].煤炭学报,2015,40(S1):272-278.ZHANG Mengqi.Cutting power prediction method and experimental verification of longitudinal roadheader[J].Journal of China Coal Society,2015,40(S1):272-278.

(责任编辑:李克永)