基于Moldflow软件的双色塑料零件印痕研究

2023-07-10温英兰严胜义林颖王刚应佳豪

温英兰 严胜义 林颖 王刚 应佳豪

【摘 要】塑料零件成型后,内部仍然存在一定的应力,当此应力作用于外观面上便形成印痕,印痕的存在会影响到制品外观的品质。以汽车开关按钮为研究对象,通过建立简单试验模型,采用Moldflow中的“填充+保压+重叠注塑充填+重叠注塑保压+翘曲”分析序列,分析其根本原因,通过对零件结构进行优化,能有效改善印痕问题,满足零件的使用要求。

【关键词】注塑成型;双色注塑;Moldflow;印痕;应力

中图分类号:U463.6 文献标志码:A 文章编号:1003-8639( 2023 )06-0099-03

Study on the Mark of Bi-color Plastic Part Based on Moldflow

WEN Ying-lan,YAN Sheng-yi,LIN Ying,WANG Gang,YING Jia-hao

(Zhejiang Changjiang Automobile Electronic Co.,Ltd.,Wenzhou 325025,China)

【Abstract】After plastic parts are molded,there is still stress in the interior. When the stress is applied to the appearance of part surface,the mark is formed. The existence of mark will affect the appearance quality of the products. Taking automobile switch button as the research object,a simple test model was established,and the analysis sequence of “filling+packing+overmolding filling+overmoding packing+warping”in Moldflow was adopted to analyze the root cause. By optimizing the structure of the parts,the mark was effectively improved and the requirements of parts were met.

【Key words】injection molding;bi-color injection;Moldflow;mark;stress

1 引言

随着汽车行业的发展,人们对汽车零件外观、轻量化的要求越来越高。传统技术中,造型和材质不同的2个零件往往单独注塑,为了简化零件装配、降低模具开发成本和间隙面差不一致等问题,双色注塑成型技术的应用比例越来越高。

与常规注射模具相比,双色模由2副模具组成,2副模具的公模都固定在1个旋转盘上,由双色成型机的2只料筒配合2套模具按先后顺序,经过2次成型后最终制成双色产品[1]。

虽然双色塑料零件有很多优点,但由于其复杂性和设计人员经验的有限性,结构设计、模具设计及工艺参数一直是双色塑料零件的研究热点。本文基于Moldflow软件中的重叠注塑模块,通过建立试验小模型,探讨类似双色零件印痕产生的根本原因,并从结构角度优化,最终达到量产要求。

2 试验模型建立

2.1 简单3D模型建立

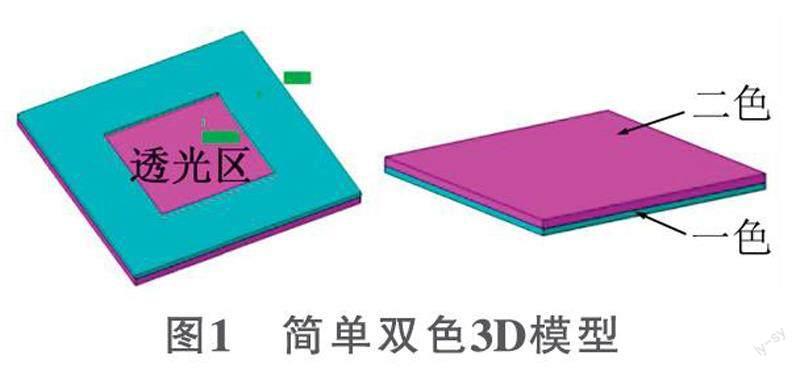

本文使用UG10.0软件,建立如图1所示的简单双色3D模型,青色为一色,洋红色为二色,考虑到双色材料的相容性[2],材料分别选用PC 2805、ABS P2MC。假定产品整体尺寸为40×40×2.4mm,透光区大小20×20mm,并取常规双色零件壁厚(一色壁厚1mm,二色壁厚1.4mm)。

2.2 分析模型建立及浇口方案确定

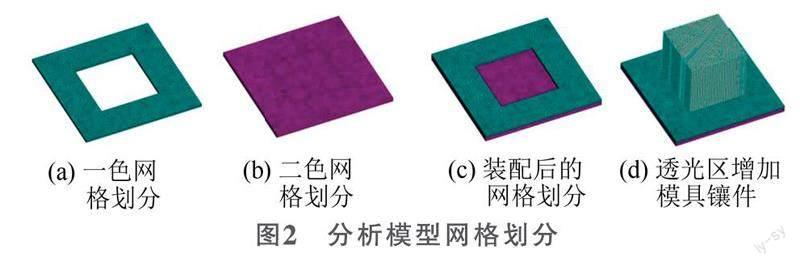

将3D模型导入到Moldflow软件中,采用3D网格划分模型和重叠注塑分析序列[3],为准确模拟实际注塑中模具钢材对产品整体温度的影响,在透光区位置添加模具镶件。分析模型网格划分见图2。

参考常规双色零件浇口,该分析模型浇口位置如图3所示,一色采用点浇口,二色采用侧壁进胶。

3 试验模型分析结果及解析

3.1 残余应力结果

图4所示为残余应力结果,相邻位置数值差越大,印(应力)痕越明显。从分析结果可知,透光区与周边相邻区域残余应力值相差较大,易造成应力分布不均,进而形成印(应力)痕。

3.2 温度结果

图5为重叠注塑零件中的二色温度结果。从结果可看出透光区与周边温度差异高达40℃左右。因透光区高温熔体与较冷模具钢材接触,熔体温度骤降,冷却速度大增,但周边熔体与一色材料接触,温度较高,导致模温分布不均,较冷区域先于较热区域凝固收缩,造成产品产生不均匀内应力,进而形成印(应力)痕。

3.3 平均体积收缩率结果

图6为平均体积收缩率结果(二色)。由圖6可知,透光区与周边区域体积收缩率差值较大,约2.4%,易造成不均匀的收缩内应力。对于外观要求较高的零件而言,不均匀内应力会被放大,进而出现印(应力)痕、开裂等缺陷。

4 双色塑料零件印痕产生机理

4.1 热传导系数

热传导系数(HTC),即导热系数,不同物质导热系数各不相同,常用塑料及金属材料的热传导系数见图7。

从图7可看出,塑料热传导系数约为金属的1/200~1/600,差异极大。热传导系数越大,导热性能越好,温度降低越快,致使产品二色局部与模具钢材接触位置温度急速下降,但周边熔体与一色材料接触,温度较高,导致模温分布不均,产品产生不均匀内应力,造成A面印(应力)痕。

4.2 热膨胀系数

热膨胀系数(CTE)是材料由于温度改变而发生的胀缩现象。各材料的热膨胀系数不同,常用塑料及金属材料的热膨胀系数见图8。

从图8可看出,金属材料的热膨胀系数小于塑料材料一个数量级(相差5~10倍)[4],冷却时两者收缩程度不同,容易形成收缩差异,使产品产生不均匀内应力,从而造成A面印(应力)痕。

5 双色零件印痕优化案例

5.1 问题描述

该零件为某汽车后视镜开关的双色按钮,属于重要外观件,产品最大外形尺寸为20.5×17×13mm,表面要求为电镀,因零件外观存在严重印痕(图9),需通过Moldflow分析优化以达到量产要求。

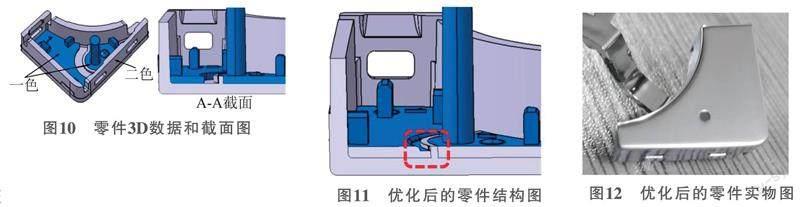

5.2 原因分析

如图10所示,蓝色/本色分别为零件一色/二色,对比3D数据与缺陷件发现,一/二色料接触区域与二色直接和模具钢材接触相交位置存在明显应力痕。为进一步确认印痕产生原因,查看了零件3D数据的剖切面,发现该零件二色局部与模具钢材接触、局部与一色塑料接触,与以上简单试验模型的分析验证完全吻合。

5.3 优化改善

通过以上简单试验模型的探究解析,得出要解决双色零件印痕问题,需保证外观面热传导系数、热膨脹系数尽量一致。基于该思路,优先从结构角度优化印痕。在不影响零件结构、装配等前提下,一色局部加胶填补,保证A面处热传导系数基本一致,避免应力集中,如图11所示。

优化后零件表面OK,印痕得到改善,如图12所示,满足了零件使用要求。

6 结论

印(应力)痕是塑料零件常见的一种缺陷,此次优化基于Moldflow软件从简单试验模型建立、结果解析、机理探究到典型缺陷案例,形成了一个完整的解决思路,改善效果明显,为实际工作中解决双色印痕问题提供一个解决方向。

参考文献:

[1] 王泽. Moldflow/MPI在塑料双色成型过程中的应用[J]. 现代塑料加工应用,2009,21(2):57-59.

[2] 潘建新,潘祎. 基于模流分析技术的高光双色注塑件成型工艺研究[J]. 化工装备技术,2018,39(1):11-14.

[3] (美)Jay Shoemaker. Moldflow设计指南[M]. 成都:四川大学出版社,2010.

[4] 王新艳. 注塑制件内应力影响因素分析[J]. 科技创新与应用,2015(19):124-124.

(编辑 凌 波)