湿法介质研磨工艺制备他克莫司纳米混悬液

2023-07-07渠广民赵爱丽陈修毅李大伟

陈 超,张 雯,渠广民,封 静 ,赵爱丽 ,陈修毅,李大伟,

(1. 山东省药学科学院 山东省化学药物缓释制剂工程技术研究中心,山东 济南 250101;2. 山东省药学科学院 国家药监局药物制剂技术研究与评价重点实验室,山东 济南 250101;3. 山东福瑞达医药集团有限公司山东省黏膜与皮肤给药技术重点实验室,山东 济南 250101)

伴随高通量筛选、组合化学和药物分子辅助设计等新技术的发展,大量具有药物活性的新化合物被筛选发现。其中,约有40 %新开发的化合物有难溶性问题[1]。脂质纳米粒、纳米胶束、环糊精包合技术是常见的提升药物溶解性的方法。但这些技术往往需要借助纳米载体,因此,载药量通常不高。而纳米晶技术(nanocrystal technology)无需借助载体,可将药物颗粒尺度处理至亚微米级(100~1000 nm)甚至毫微米级(1~100 nm)[2-3]。作为提升难溶性药物溶解度的一种药物制剂新技术,纳米晶技术可分为3类:top-down,bottom-up和此两种方法的联合应用。介质研磨作为经典的topdown纳米晶制备技术,具有工艺重现性好、易于产业化等优点,是应用最广泛的纳米晶制备技术之一。介质研磨分为干法研磨和湿法研磨两种,工业上主要采用湿法介质研磨。湿法介质研磨[4-5]制备的药物纳米晶体粒径尺度小,比表面积大,可改善溶解度和溶出速率,同时其表面黏附性更大,与生物膜黏附作用时间长,有利于提高生物利用度。与传统的需借助载体递送的纳米技术相比,纳米晶体药物自身即为递送体,无需添加增溶作用的大量表面活性剂和载体辅料,有更高的安全性和载药量,适用于生物药物分类系统(BCS)中的Ⅱ和IV类药物,特别是对高剂量难溶性药物的成药性开发有极大帮助[6-7]。

他克莫司(tacrolimus,又称 FK506)是tsukubaensis链菌属来源的强效大环内酯类免疫抑制剂,通过与细胞内蛋白FKBP-12 结合形成复合物,抑制钙调神经磷酸激酶活性,降低白介素-2的转录水平,抑制T淋巴细胞活化,发挥免疫抑制作用[8]。FK506可用于多种免疫介导的眼病治疗,单独或与激素联用治疗一些难治的眼表炎症性疾病,如Stevens-Johnson综合征、眼瘢痕性类天疱疮、巩膜炎等[9]。但FK506几乎不溶于水,不易透过角膜等眼组织产生有效的药物浓度,因此生物利用度较低。由于眼部生物溶媒较少,改善FK506的溶解度对其眼部给药至关重要。

本实验以FK506为模型药物,采用湿法介质研磨工艺制备FK506纳米混悬液,探讨该工艺制备的可行性,为开发高溶解度和疗效的FK506制剂提供研究基础。

1 仪器与试药

1.1 仪器

PM100实验室行星式球磨仪(德国弗尔德莱驰),氧化锆球介质(直径: 0.1~0.9 mm,萍乡锐孚);Zetasizer Nano ZS90纳米粒度仪(英国马尔文);JY10002型电子天平(上海舜宇恒平);超声波清洗器 (昆山市超声仪器)。

1.2 试药

他克莫司(福建科瑞药业);泊洛沙姆188(药用级,德国BASF);水(自制)。

2 方法与结果

2.1 药物FK506纳米混悬液的制备

称取适量泊洛沙姆188加入纯水中溶解混合。称取适量FK506原料加至上述溶液中,超声5 min,待药物充分润湿分散后,将混悬液置入100 ml研磨罐,缓慢加入一定量的氧化锆球研磨介质。安装研磨罐,设定球磨仪研磨转速和研磨时间并运行。待设定研磨参数运行结束后过滤研磨溶液除去研磨介质,即得FK506纳米混悬液。

2.2 纳米晶混悬液粒径评价指标

按照动态光散射法测定所制备纳米混悬液样品中药物晶体粒径。取适量纳米混悬液样品,纯水稀释至适宜浓度,采用马尔文纳米粒径仪测定药物晶体的平均粒径(Z-Ave)及多分散度指数(PDI),设定介质系数1.333,测定温度为25 ℃,平行测定3次,取其平均值。

2.3 纳米晶混悬液制备工艺参数筛选研究

运用单因素试验设计,以Z-Ave和PDI为评价指标,分别考察研磨转速、研磨时间、药物浓度、稳定剂用量、研磨介质规格对药物晶体粒径的影响,筛选较优纳米晶制备工艺参数。

2.3.1 研磨转速考察 固定研磨时间为3 h,药物浓度为1 %,稳定剂泊洛沙姆188用量为1 %,研磨介质规格为0.5 mm,考察湿法介质研磨转速,分别采用400,500,600 r/min研磨转速制备纳米混悬液。所得纳米混悬液药物晶体Z-Ave和PDI,结果见图1。由图1可见,FK506的Z-Ave随研磨转速增加,呈减小趋势。在转速500和600 r/min时,粒径虽略有减小,但无显著变化。高转速机械运动下,药物颗粒之间、研磨介质与药物颗粒之间碰撞更剧烈,产热现象严重,混悬液温度过高,对于药物粒径稳定性产生不利影响,且高速运转加速损耗了球磨设备的使用寿命。因此,优选研磨转速为500 r/min。

图1 不同研磨转速制备纳米混悬液Z-Ave和PDI测定结果

2.3.2 研磨时间考察 固定研磨转速500 r/min,药物浓度1 %,稳定剂泊洛沙姆188用量1 %,采用规格0.5 mm研磨介质,分别于研磨60,120,180,240 min取样,测定混悬液中药物Z-Ave和PDI,结果见图2。由图2可见,在一定研磨时间(180 min)内,药物Z-Ave随研磨时间增加,呈减小趋势,且与研磨时间呈正相关,药物粒径从微米级逐渐减小至纳米级别。继续延长研磨时间,药物Z-Ave反而增加,原因可能是长时间研磨增大能量输入,使小粒径颗粒聚集增长以维持稳定。研磨时间并非越长越好,优选研磨时间为180 min。

图2 不同研磨时间制备纳米混悬液Z-Ave和PDI测定结果

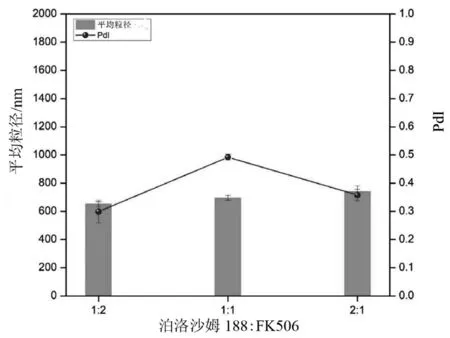

2.3.3 稳定剂用量的考察 固定研磨转速500 r/min,研磨时间为3 h,药物浓度1 %,研磨介质规格0.5 mm,选取泊洛沙姆188为稳定剂,分别配制泊洛沙姆188:FK506浓度处方比例为1:2,1:1,2:1的混悬液,即泊洛沙姆188浓度分别为0.5 %,1 %,2 %,考察不同稳定剂用量(以泊洛沙姆188:FK506比例计)对混悬液粒径的影响。测定纳米混悬液中药物晶体Z-Ave和PdI,结果见图3。由图3可见,固定其它研磨工艺参数,不同稳定剂用量下,药物Z-Ave随稳定剂用量的增加而增加,但增加幅度较小,差异无显著性。随稳定剂用量增加,混悬液PDI值呈现先增后减的趋势,结果表明,低用量泊洛沙姆188下,混悬液中纳米晶粒径分布相对更窄,研磨效果更优。泊洛沙姆188在研磨过程中易产生泡沫,用量越大,产生泡沫量越大,对后续过滤操作有不利影响。因此,优选稳定剂泊洛沙姆188:FK506浓度处方比例为1:2。

图3 不同稳定剂用量(泊洛沙姆188:FK506)混悬液Z-Ave和PDI测定结果

2.3.4 药物浓度考察 固定研磨转速500 r/min,研磨时间为3 h,稳定剂用量泊洛沙姆188:FK506为1:2,研磨介质规格0.5 mm,分别配制药物浓度为0.2 %,1 %和5 %的混悬液进行制备考察,研磨结束测定混悬液中药物Z-Ave和PDI,结果见图4。由图4可见,随药物浓度增加,混悬液中药物Z-Ave先减小后增加。药物浓度较小时,研磨效率较低,粒径较大。药物浓度过高,药物颗粒间碰撞增加,小粒径颗粒聚集增长。因此优选研磨混悬液药物浓度为1 %。

图4 不同药物浓度混悬液Z-Ave和PDI测定结果

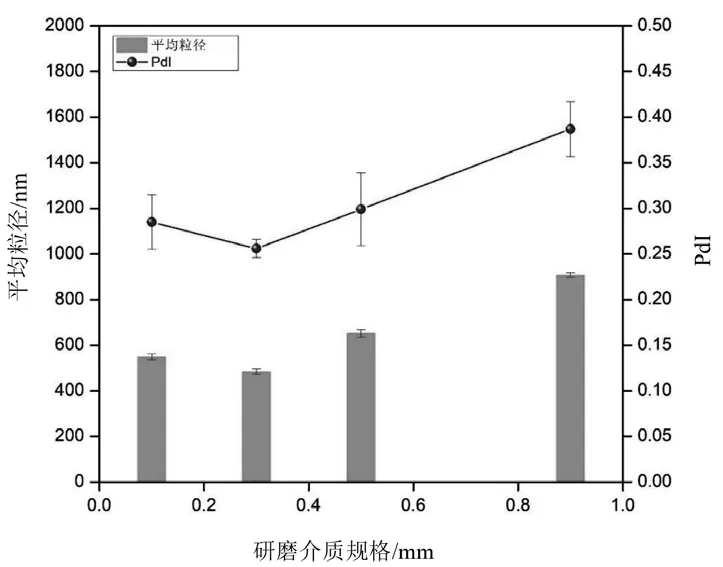

2.3.5 研磨介质规格考察 固定研磨转速500 r/min,研磨时间为3 h,稳定剂用量泊洛沙姆188:FK506为1:2,药物浓度1 %,以氧化锆球为研磨介质,分别选用规格为0.1,0.3,0.5和0.9 mm的研磨介质制备纳米混悬液。测定混悬液中药物晶体Z-Ave和PDI,结果见图5。由图5可见,随研磨介质规格增大,药物Z-Ave变化趋势呈先减小后增加。研磨介质规格越小,可研磨接触的比表面积越大,研磨效率越高,得到的颗粒粒径越小。但同时在相同介质用量下,研磨介质规格越小,研磨介质间、研磨介质与研磨腔室间碰撞也增加,研磨能量损耗亦增加,研磨效率降低,介质磨损和剥落风险也增加。因此优选研磨介质规格为0.3 mm。

图5 不同研磨介质规格制备混悬液Z-Ave和PDI测定结果

2.4 纳米混悬液制备优选工艺参数重复性试验验证

根据单因素试验结果,FK506纳米混悬液制备优选工艺参数为:研磨转速500 r/min、研磨时间180 min、药物浓度1 %、稳定剂泊洛沙姆188浓度0.5 %、研磨介质规格0.3 mm。采用以上优选制备工艺参数进行3批试验验证重复性,Z-Ave和PDI测定结果见表1。不同批间混悬液中药物晶体Z-Ave为464.6±21.71 nm,PDI为0.252±0.01。

表1 纳米混悬液制备优选工艺参数验证试验结果

2.5 纳米混悬液放置稳定性考察

将采用优选工艺参数所制备的纳米混悬液于常温下放置30 d,分别于1,3,5,10,30 d测定Z-Ave,考察药物晶体粒径在室温条件下放置过程中的粒径变化,为后续处方工艺的执行和改进提供数据基础。纳米混悬液放置稳定性试考察结果见表2。

表2 纳米混悬液室温放置稳定性考察结果

由表2可见,该工艺制备的纳米混悬液室温放置30天,Z-Ave无显著增长,混悬液PDI较零时有所增长。纳米混悬液作为热力学不稳定体系,纳米晶颗粒在放置过程中易发生颗粒聚集和团聚形成大颗粒或沉积结块。混悬液PDI增长,表明在放置过程中混悬液粒度分布变宽,提示混悬液中大颗粒晶体增加的风险增加,需进一步优化混悬液处方工艺,获得更好的稳定性。

3 讨论

湿法介质研磨工艺作为商业化应用较广泛的纳米晶制备技术,利用研磨介质、药物颗粒、研磨腔室壁在高速离心运动下相互碰撞摩擦,对药物颗粒进行高能量剪切破碎。因此研磨转速、研磨介质、药物颗粒浓度等对最终形成的药物纳米颗粒有重要影响。一般来说,研磨转速越高,研磨腔室内物料运动越快,研磨介质、药物颗粒及研磨腔室壁的碰撞频率越高,研磨效率及效果越好。研磨介质的球径越小,比表面积越大,相比同等质量的大球径研磨介质,物料间可接触的面积越多,研磨过程中碰撞机率越高,研磨效率及研磨效果也较佳。同理,药物浓度越高,可碰撞的粒子及接触面积也增加,但在过高的药物浓度下,药物颗粒之间接触的机率也增加,可能会引起易破碎小粒子的聚集增长,不利于纳米晶的制备。同时过高的研磨转速长时间研磨带来的发热影响不利于纳米混悬液的稳定。因此通常添加适宜的稳定剂以最大限度的维持纳米混悬液的稳定性。根据Freundlich-Ostwald 方程[10],纳米混悬液作为热力学不稳定体系,随着放置时间延长,混悬液中药物颗粒易发生Ostwald熟化,导致药物颗粒的加速沉降,混悬液稳定性变差。因此在制备过程中添加适量的稳定剂是保持纳米混悬液稳定的有效措施。本研究选用非离子表面活性剂泊洛沙姆188作为稳定剂,可有效润湿药物颗粒表面,吸附在药物颗粒表面,发挥立体空间阻隔作用,提升体系的稳定性。但当稳定剂用量过多时会促进药物颗粒间的桥接作用,反而导致Ostwald熟化发生。

本研究探索了湿法介质研磨工艺制备难溶性药物他克莫司纳米混悬液的可行性。结果表明,湿法介质研磨工艺制备纳米混悬液,设备简单易得,制备过程简便易操作,所得产品粒径分布窄,工艺重现性良好。