废钢预热技术分析与研究

2023-05-30胡志文马朔垚冯亮花

李 亮,于 汇,胡志文,马朔垚,冯亮花

(辽宁科技大学 材料与冶金学院,辽宁 鞍山 114051)

2021年我国废钢铁资源接近三亿吨,且废钢产量呈逐年增长趋势。在“十四五”五大发展理念指导和当前受疫情原因,国际大宗商品价格上涨影响,铁矿石原料价格居高不下的产业背景下,如何有效利用废钢,提高废钢比,成为当前钢铁企业研究的重要问题。另外,随着电力成本持续走高,大气CO2排放条例日趋严格,废钢的利用也引起了社会的普遍重视。废钢的利用又被称为“第二矿业”,每生产1 t钢,对比铁矿石,使用废钢可节约铁矿石1.65 t,减少约80%的废气排放量[1];以废钢作为炼钢的直接原料,既可省去烧结、炼铁等铁前工序,也可减少能源消耗和污染物排放。根据目前世界钢铁生产的两大主要流程[2-3],有效利用废钢和提高废钢比的方式有直接喷煤、技术改造、减少过程降温和废钢预热等[4-5]。其中,废钢预热是提高废钢比的重要方式[6],已成为钢铁行业的研究重点[7-8]。

1 废钢预热技术的研究现状

1.1 长流程炼钢中的废钢预热

在长流程高炉-转炉炼钢工艺中,在将废钢加入转炉之前,常对常温废钢进行预热,以提高废钢的物理热,补充转炉炉内热量,进而达到提高废钢比的目的。当废钢预热的温度达到1 000 ℃时,废钢比将增加约9%[9]。大多数钢铁公司在转炉炉内预热废钢时,一般采用天然气、煤粉、重油等为原料,通过转炉上的喷嘴直接喷入炉内。燃料在炉内直接燃烧,释放大量热量,快速加热废钢。此方法最早在国外应用,但由于炉内预热,势必会占用转炉炼钢的时间,我国首钢公司研发出在铁水包中预热废钢的方法,该方法不占用转炉生产时间,且兼具投资少、见效快的特点。该方法已成功应用于30 t和210 t转炉的实际生产中[10],但铁水包中的废钢装入量有限,生产效率受到一定限制,且存在生产组织较为复杂、预热不均匀的问题。另一种废钢预热方式是在转炉外对废钢进行预热,一般利用加热炉等装置加热废钢[11],其预热过程没有太严苛的时间限制,且预热条件可控,燃料可采用低成本的煤气,这有利于减少废钢预热的成本,更好地控制废钢预热的温度。合理地设计废钢加热装置,使其达到生产要求是该方法的关键。在预热装置方面,国内一些企业研发了一种废钢连续预热系统,该系统以转炉煤气为燃料,废钢经过预热区和加热区后,温度升高至600~900 ℃,使转炉废钢比提高到35%[12-13]。

1.2 短流程炼钢中的废钢预热

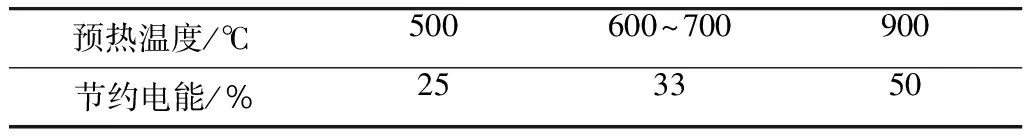

在电弧炉炼钢当中,最初是采用外加热源技术进行废钢预热的,这主要是通过煤气加烧嘴烘烤实现。表1为利用一次能源预热废钢后,电炉炼钢的节能比随预热温度的变化[14]。后来随着研究的深入,研究人员发现,当电弧炉采用超高功率化、二次燃烧和底吹技术强化用氧后,电炉会有大量烟气排出,所排放的废气高温烟气及烟尘中所蕴含的能量居然占总输入能量的28%以上[15]。烟气温度高达1 200~1 500 ℃,烟气带走的热量折合电能相当于80~120 kW·h/t[16]。为了节能减排和回收余热,人们开始尝试使用高温烟气预热废钢。起初,人们将高温烟气直接引入到装载废钢的料篮中,然而此种预热方式会有大量白烟和废气产生,污染环境,且存在高温烟气的灼烧料罐,降低料罐使用寿命的问题。因此料罐式废钢预热如今已退出历史舞台。随后,考虑到废钢预热效果和环境保护问题,人们开始研发配备有专门废钢预热系统的电弧炉。日本、欧美等国相继研发出了基于废钢预热的双炉壳电弧炉,竖式电弧炉和Consteel电弧炉。与此同时,诸如EcoARC电弧炉、Quantum电弧炉等多种新型电弧炉也逐渐问世。

表1 电炉节能比随废钢入炉温度变化情况

目前,除利用高温烟气预热废钢之外,废钢预热的新方法、新技术还包括感应加热、等离子加热、微波加热等加热方式。值得指出的是,在上述几种预热方式中,从能耗角度来看,烟气预热是最为节能的方法。由于烟气预热具有见效快、投资少、不影响生产、技术要求低等特点已被大多数工厂所应用。为充分利用高温烟气,工厂常将预热设备与电弧炉炉体结合,而这需要对电炉进行较大改造,这对于大容量的电炉而言,采用此方法有利于杂物形态。但对小容量电炉而言,采用此方法,投资大,节能和生产效率有限,因此小容量电炉只需要采用较为简单的燃烧控制技术即可。

2 不同废钢预热方式简介

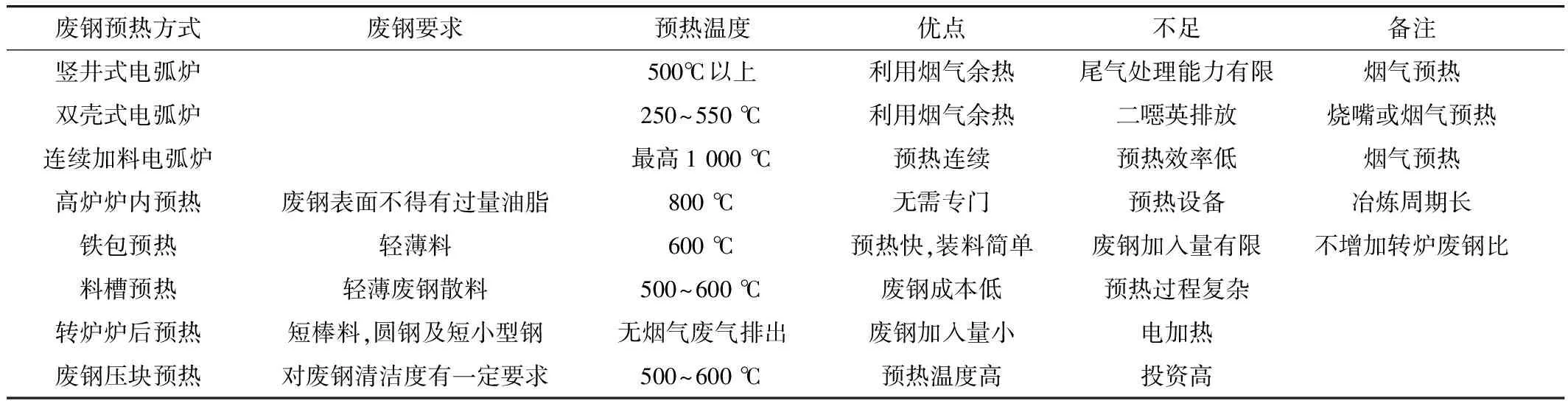

根据不同的炼钢工艺流程和工艺生产要求,废钢预热技术不尽相同。按废钢预热设备结构形式来分,可分为整体式和分离式,其中整体式为预热设备和电炉体相结合,或直接在电炉体内进行废钢预热;分离式结构为预热设备与炉体分离,废钢的预热和熔炼互不影响。表2为各类整体式与分离式废钢预热方式简介。

表2 整体式与分离式废钢预热方式介绍

整体式废钢预热设备主要有竖井式电弧炉,双壳式电弧炉和连续加料电弧炉。对于竖井式电弧炉,竖井中不仅有物料的加入,还有冶炼过程中高温烟气的排出。在此过程中,烟气与物料的相向运动使烟气与废钢发生热量交换从而预热废钢,其预热温度一般在500 ℃以上,预热效果明显,熔化所需能耗显著降低。对于双壳电弧炉废钢预热,双壳电弧炉采用一套供电系统向两个炉体供电的设计,在一台炉体熔化和精炼过程中,另一台炉体利用其产生的废气对废钢进行预热,两个炉体的交替使用,提高了电弧炉冶炼的生产效率。当双壳电炉采用喷嘴-氧枪系统预热时,其设计的预热温度在550 ℃,而采用高温烟气预热时,预热温度在250~300 ℃[17]。对于连续加料电弧炉预热废钢,以20世纪80年代意大利得兴公司研发的连续加料电弧炉为例,其上料系统采用密封装置,废钢进入预热段后,整个预热过程动态封闭,使电弧炉烟气全部参与到废钢预热当中。理论上,该预热系统可使废钢预热至400~600 ℃,且预热较为均匀。

分离式废钢预热设备由于与炉体分离,无法利用电炉的高温烟气而完全依靠外加热源预热废钢。目前国内与此有关的预热设备主要有以下几种:①炉内废钢预热。可直接在高炉内加入废钢进行炉内预热,该方法较为简单,无需专门预热设备,但存在冶炼周期长,对料型要求高和含油废钢容易糊死布袋等问题。②铁包废钢预热。铁包兑铁后加入废钢,保温至预热站后,将废钢加热到600 ℃左右,然后由高炉接铁水,最后由转炉兑铁。该方法预热速度快,装料简单,但装料有限,且存在预热不均匀的现象。③废钢料槽预热。废钢加入料槽后,由废钢预热装置将废钢预热至500~600 ℃,废钢料槽预热可用于各种废钢预热,预热迅速、均匀,但预热过程较为复杂。④转炉炉后在线废钢预热,即将经过严格分类后的废钢经输送期送至加热炉进行预热,这种方式预热过程无烟气和废气排出,废钢烧损少,但对废钢料型要求较高。⑤废钢压块预热,即将废钢先压制制成统一规格的废钢块,再由推钢器将废钢送到预热炉进行加热,这种方式的优点是预热温度高,炉内气氛易于控制;缺点是需要增加废钢制块装置,投资高。

3 废钢预热特性研究

以河北冀南特钢连续加料式电炉为例,分析废钢在预热段的行为,计算废钢完成预热后的平均温度。图1为连续加料式电炉废钢预热示意图。该段密封运输机即为连续电炉的预热段。预热段长度为30 m,输送机的速度为3 m/min,废钢以1 500 kg/min平均速度进入炉内,废钢从预热段到电炉,停留时间约为10 min,以10 min为一个周期,则每个周期共预热废钢15 t。在预热段中,废钢和烟气相向运动,并伴随着CO向CO2转化的后燃烧过程,这带来的化学能将进一步加热废钢。CO气体的产生是电炉冶炼过程催氧喷碳所致,工艺上要求在预热段内完成所有电炉产生的CO气体的燃烧。

图1 连续加料式电炉废钢预热示意图

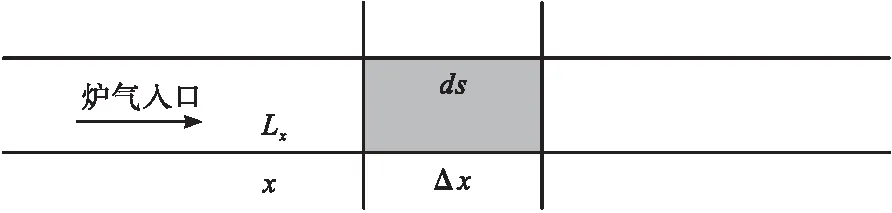

预热模型如图2所示,在该传热模型里,我们把预热段内的废钢按长度方向进行分割,在距炉气入口x换热面积为Lx处的微小区间ΔL范围内,取一个微元换热面dS,高温气体进入预热段后,热量从气体传到废钢。假设在每一个微小区间内,废钢温度分布均匀,气体温度和流量恒定,在不计热损失的情况下,废钢和气体满足如下热平衡方程。

图2 废钢预热模型

微元面上废钢与气体的热交换量:

dQ=a(Tg-Ts)dS

(1)

气体失去的热量:

dQ=-WgdTg

(2)

废钢所得热量:

dQ=-WsdTs

(3)

三式联立得:

(4)

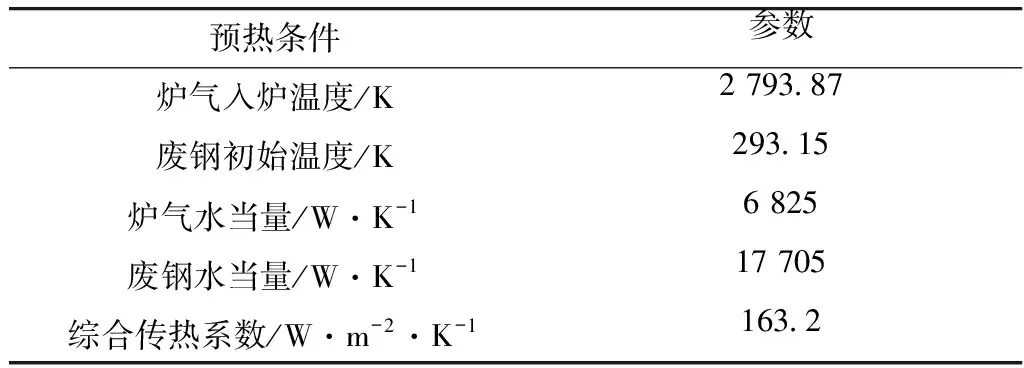

式中:a为总传热系数;Wg、Ws分别为炉气、废钢的水当量。预热系统的初始条件见表3。

表3 系统预热参数

对式(4)积分得

(5)

又由逆流交换的热平衡方程可得

(6)

联立式(5)、式(6)解得

(7)

带入有关数据得

当废钢初始温度为环境温度20 ℃时,可得理论预热温度为527 ℃,但考虑到整个预热系统的热损失,如果按照系统的热效率为60%计算,则废钢预热温度应为316 ℃左右。冀南特钢废钢预热系统因漏风严重,实际预热温度只有200 ℃左右,说明预热系统效率只有38%。这对于提高整个预热系统的效率还有很大的余地。

4 废钢预热经济效益分析

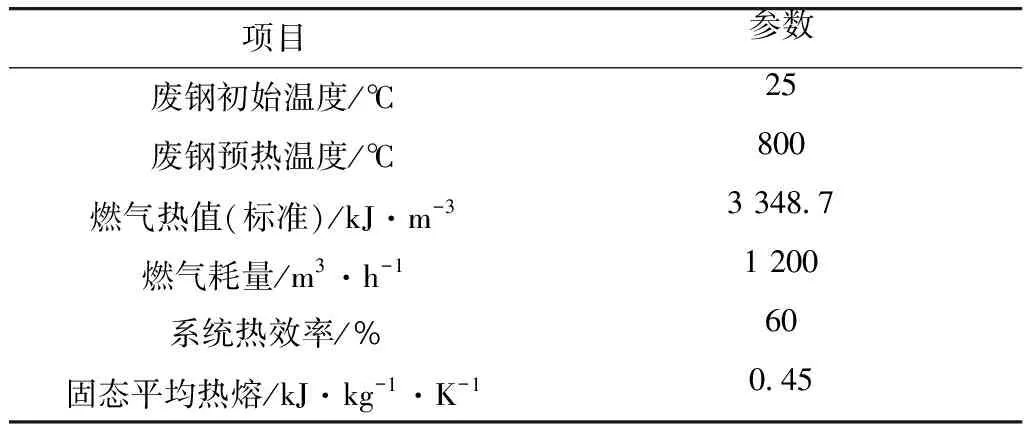

某钢厂废钢预热采用水冷槽水平输送外加天然气烘烤实现,该预热系统预热段长34 m,水冷槽宽1 800 mm。预热期间烧嘴喷出的火焰将对均料层废钢进行持续烘烤,烘烤温度设定为800 ℃。设备运行期间配备有三台功率为75 kW/h的助燃风机和三台功率为50 kW/h的水平加料系统。预热完成后的废钢将和电炉内熔化的铁水一同加入精炼炉中进行精炼处理。在一个生产周期内预计预热废钢15 t。预热系统初始条件见表4。由于废钢的预热,现有炼钢工艺的生产成本势必在原来不加入预热废钢的情况下有所改变。下面将综合预热系统燃气费用、预热系统耗电费用和电炉出钢成本变化三个方面计算废钢预热的经济效益。

表4 废钢和燃气预热特性

1)预热系统燃气费用

预热1 t废钢折合天然气15 m3(标准),天然气价格按2.5元/m3(标准)计算,则吨钢预热到800 ℃所需天然气成本为37.5元。

2)预热系统耗电费用

由于预热废钢时,预热系统会产生一定电耗,所以我们在计算预热成本时,需要将该部分考虑在内。持续工作的助燃风机功率为75 kW/h;间歇工作的水平加料设备平均功率为50 kW/h。以系统预热废钢能力80 t/h计算,电费0.5元/(kW·h),则吨钢加热到800 ℃的用电成本为[(75+50) ×3]÷80×0.5≈2.4元。

3)电炉出钢成本变化

废钢预热可减少电炉每炉15 t的出钢量,相应电炉环节可降低电耗每吨约70 kW·h,而精炼炉因废钢加入电耗将增加每吨20 kW·h。综合电炉和精炼炉的电耗,则总电耗每吨可降低约50 kW·h,节约电费约25元。

综上,预热系统吨钢加热到800 ℃所需的燃气费用和耗电费用等于39.9元,则15 t废钢的成本为598.5元。电炉出钢量为60 t,外加废钢15 t,则总出钢量为75 t,以每炉总钢量75 t计算,则平均每炉吨钢增加的炼钢成本为598.5÷75≈8元;但由于电炉吨钢出钢成本降低了25元,则吨钢的综合成本可降低约17元。

5 结 论

(1)废钢预热可以有效提高炼钢过程中的废钢比,起到节能减排、降低能耗的作用,在“碳达峰、碳中和”的形式下,具有较强的现实意义。

(2)不同的炼钢工艺,废钢预热技术不尽相同,选择合理的预热技术,可以最大程度地满足相应的工艺生产要求。

(3)在连续加料式电炉炼钢中,利用高温烟气预热废钢,通过计算结果表明,可使废钢入炉温度达到500 ℃左右,预热效果明显。

(4)根据某钢厂废钢预热的实际状况,当一个生产周期内预热废钢15 t,预热温度为800 ℃时,可使吨钢炼钢成本降低约17元。