重型牵引车操纵稳定性优化设计

2023-05-24李海龙崔慕春

胡 宇,李海龙,葛 浩,崔慕春

(1.江苏徐工工程机械研究院有限公司,江苏 徐州,221004;2.徐州徐工矿业机械有限公司,江苏 徐州,221004)

因交通事故导致的死亡人数约是全球意外死亡人数的50%,而重型商用车因其自身质心高、惯性大、半挂牵引等特点容易出现侧翻、甩尾等现象,导致由重型商用车引起的道路交通事故居高不下,因此如何提升重型商用车的行驶操纵稳定性具有重要的意义[1]。

同时,在“中国制造2025”、《汽车产业中长期发展规划》,包括“一带一路”建设等政策的推动引导下,重型商用车逐渐向绿色化、智能化、高安全舒适性等方向发展。操纵稳定性是重型牵引车行驶性能的重要评价指标之一,是重型牵引车产品的核心竞争力。

近年来,随着电脑硬件以及数字样机技术的发展,逐渐形成仿真正向设计开发手段。操纵稳定性相关问题的分析可以通过计算机仿真来实现。李洪雪等[2]提出一种在半挂车单轴悬架上应用的抗侧倾液压互联系统,有效提升车辆侧倾稳定性。高晋等[3]建立刚柔耦合模型分析不同弹性车架对整车操纵稳定性和平顺性的影响。宗长富等[4]研究了操纵稳定性的评价指标和方法。刘振声等[5]对操纵稳定性进行目标设定,结合优化软件,完成了操纵稳定性指标到悬架K&C特性的分解。詹军等[6]给出了车辆性能指标逐层分解的基本方法并通过整车动力学模型验证了性能指标分解的可行性和正确性。

这些文献较多地从理论上分析研究车辆的操纵稳定性,本文基于Adams建立整车数字样机模型,结合多目标优化设计技术对牵引车的操纵稳定性进行开发设计,通过对操纵稳定性目标分解,制定部件优化方案并进行实车调校,最终样车操纵稳定性得到大幅提升。

1 重型牵引车数字样车模型创建

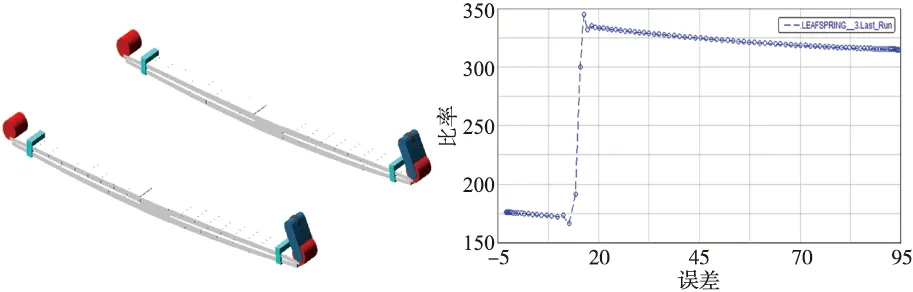

收集整车和系统质量参数,以及硬点信息、弹性元件刚度阻尼信息和动力总成信息等在Adams中建立整车模型,根据牵引车各系统之间拓扑关系,将其分为驾驶室、钢板弹簧、悬架、轮胎、车架、动力总成、转向机等系统。其中钢板弹簧采用Beam梁单元法进行创建,其模型刚度特性曲线校核结果如图1所示;车架进行柔性化处理,形成模态中性文件[3];轮胎力学测试及轮胎模型参数辨识,获取Pac2002轮胎模型,如图2所示;基于上述拓扑结构的整车模型如图3所示。

图1 铁木辛柯梁单元钢板弹簧及刚度曲线

图2 轮胎力学特性测试及Pac2002轮胎模型参数辨识

图3 整车动力学模型

1.1 建模关键点

创建板簧模型时,使用离散Beam梁单元方法,每片板簧使用的是空载状态下的板簧安装形状,此时板簧是受载状态,因此需要对板簧中心施加对应的预载荷,合理的预载可以有效地减少静平衡时板簧结构压缩导致的车轮初始转角误差。通过对板簧系统进行刚度仿真,将仿真结果和试验结果对比,对板簧进行刚度补偿,保证板簧精度。

牵引车使用12R22.5轮胎,对轮胎进行力学特性的测试,包括侧偏侧倾工况、侧倾工况、纵滑工况、复合工况、径向刚度工况、有效滚动半径工况、侧向刚度工况、纵向刚度工况以及扭转刚度工况,将轮胎试验数据输入Adams轮胎拟合工具进行轮胎模型参数辨识。

在进行动力总成建模时,重型牵引车一般具有十几个档位,在进行稳态回转逐渐加速时,档位切换会对车速产生明显的迟滞影响,进而对试验数据存在影响,因此建模时建议使用实际动力总成参数进行设置。

2 数字样车模型准确度验证

为保证后续操纵稳定性优化设计模型准确性,本文开展垂向轴载荷试验,转向盘转角阶跃输入试验,转向轻便性试验,稳态回转试验,转向盘中心区操纵稳定性试验,样车试验。试验模型如图4所示。

图4 操纵稳定性试验工程样车

2.1 垂向轴载荷校核

由于动力学模型中部分部件的质量直接从CAD模型中获取,会造成整车的质量分布不准确。对动力学模型中整车的配重进行调节,进而保证牵引车的质心位置、各桥的载荷与实车一致。空载整备质量下模型中各轮胎的载荷与试验结果对比如图5所示。

图5 仿真与试验中各轮胎载荷对比

2.2 操纵稳定性仿真与试验结果对比

2.2.1 转向轻便性仿真与试验对比

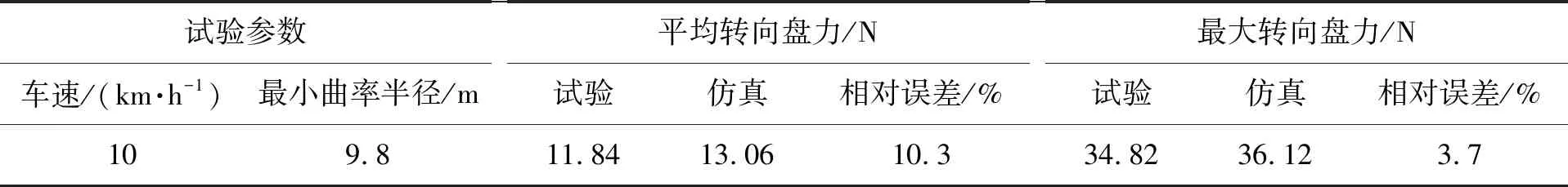

转向盘轻便性试验中测得转向盘力矩曲线,和仿真结果对比如图6所示,平均方向盘力矩和最大方向盘力矩如表1所示。

图6 转向轻便性方向盘力矩仿真与试验对比

表1 转向轻便性仿真与试验结果对比

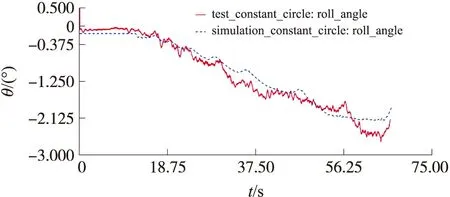

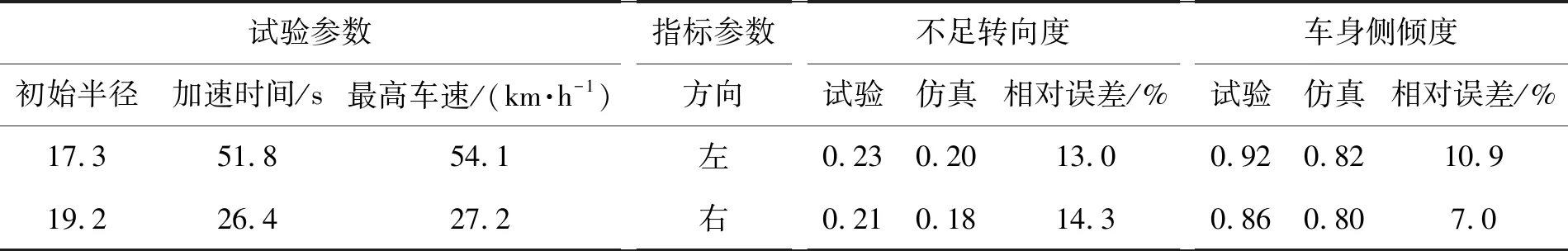

2.2.2 稳态回转仿真与试验对比

以定方向盘转角进行稳态回转测试,车身侧倾角和车身侧向加速度仿真与试验对比曲线如图7和8所示。对试验和仿真数据进行处理,得到牵引车的不足转向度和车身侧倾度,如表2所示。

图7 稳态回转车身侧倾角仿真与试验对比

图8 稳态回转车身侧向加速度仿真与试验对比

表2 稳态回转仿真与试验结果对比

牵引车不足转向度理论计算需将三轴车等效成两轴车,由于不足转向度不能直接测得,参照《汽车理论》[7]可知,前后轮的侧偏角为

(1)

(2)

由式(1)、(2)可知

(3)

(4)

式中:δ为前轮转角;u为汽车前进车速;ωr为汽车横摆角速度;β为质心侧偏角;α1为前轴侧偏角;α2为后轴侧偏角;L为汽车轴距。

根据式(4)进行前后轴侧偏角之差计算,按前、后轴侧偏角差值与侧向加速度关系曲线上侧向加速度值为2 m/s2处的平均斜率(纵坐标值除以横坐标值)计算不足转向度。

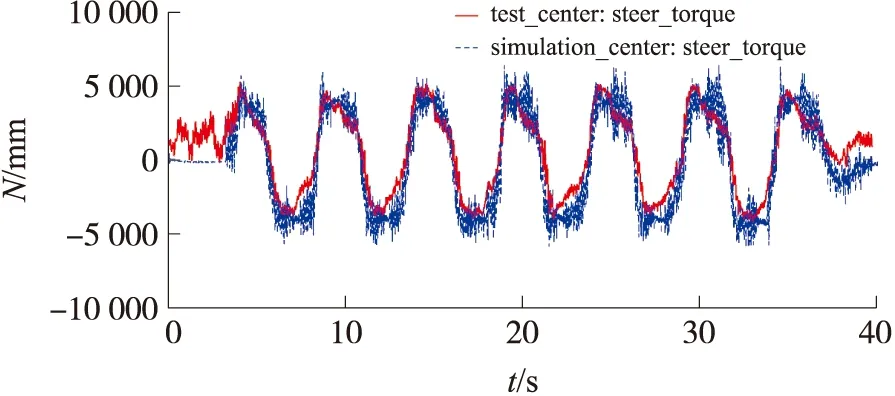

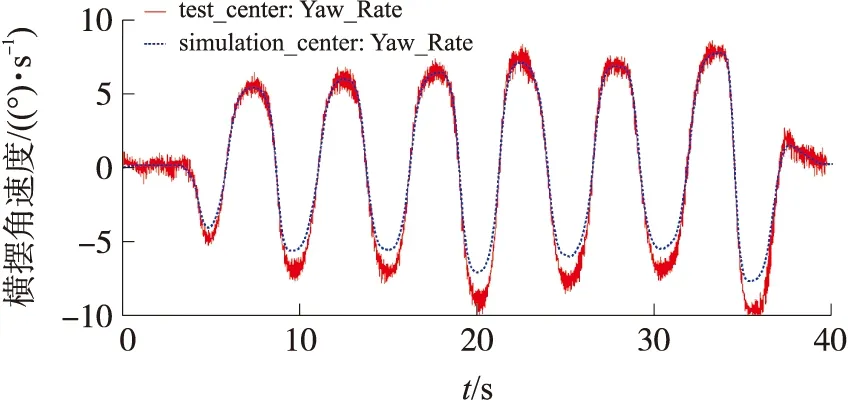

2.2.4 转向盘中心区仿真与试验对比

按照国标进行转向盘中心区操纵稳定性仿真,提取方向盘转角、侧向加速度、横摆角速度、方向盘力矩数据,分析得到方向盘力矩为0时的侧向加速度、侧向加速度为0时的方向盘力矩梯度以及横摆角速度增益的结果与试验结果对比,如图9、10和表3所示。

图9 中心区操稳方向盘扭矩仿真与试验对比

图10 中心区操稳横摆角速度仿真与试验对比

表3 中心区操稳仿真与试验结果对比

由以上对比分析可以看出,样车动力学模型操纵稳定性仿真结果中的主要评价指标的仿真相对误差大部分都在10%以内,该动力学模型可用于操纵稳定性影响因素的敏感性分析和多目标优化。

3 数字样车操纵稳定性敏感因素分析与多目标协同优化

3.1 操纵稳定性优化工况及评价指标

参考标准GB/T 6323-2014《汽车操纵稳定性试验方法》、QC/T 480-1999《汽车操纵稳定性指标限值与评价方法》,选择操纵稳定性的分析工况及评价指标[4],如表5所示。

表5 优化分析工况及评价指标

3.2 数字样车操纵稳定性敏感因素分析

选取车辆主要系统的弹性元件、关键硬点位置、轮胎特性等共计223个设计变量,10项操纵稳定性评价指标,采用优化拉丁方试验设计方法,研究设计变量对各项指标的敏感性,筛选对指标影响贡献度大于1%的设计变量,编制DOE矩阵表,为优化设计方向确定依据[5,6]。

3.3 数字样车近似模型搭建及验证

构建近似模型的方法有响应曲面、神经网络、正交多项式、克里格模型等,以模型准确度评估确定选用近似模型构建方法,如基于上述方法无法构建精度大于90%的近似模型,则采用MATLAB工具中的遗传算法创建回归近似模型,以保证近似模型计算结果的准确度,两种近似模型创建方法的准确度验证分别如图11所示。

图11 基于Matlab搭建近似模型准确度检验

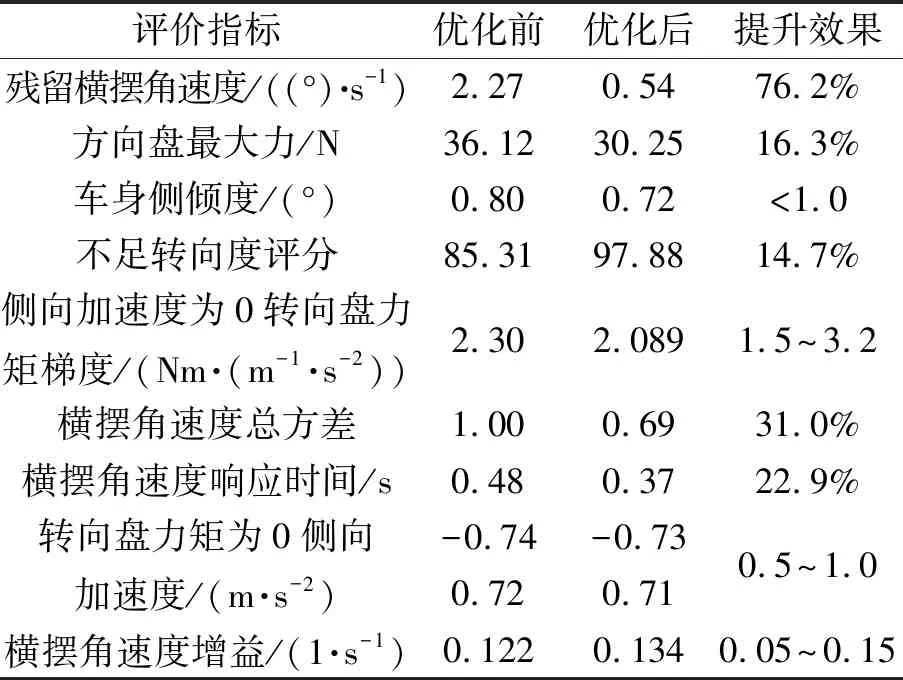

3.4 操纵稳定性多目标协同优化结果

操纵稳定性涉及多个工况和指标,是典型的多目标协同优化问题,需要解决各个目标间的冲突,进行权衡和折中,常用的多目标优化算法涉及第二代非劣排序遗传算法、领域培植多目标遗传算、存档微遗传算法等,针对本问题优化试算过程发现第二代非劣排序遗传算法优点在于探索性能良好,可以快速找到优化解,最终确定采用第二代非劣排序遗传算法进行整车操纵稳定性优化。基于整车市场定位及对标车水平,合理设置各指标权重,基于优化方案开展实车调校,最终实现操纵稳定性各项指标协同提升,结果如表6所示[8,9]。

表6 操纵稳定性优化结果

4 结束语

本文探讨了车辆动力学模型创建及板簧、轮胎、动力总成关键点,仿真结果与稳态回转、转向轻便性和中心区操稳试验进行对标,验证模型准确度;依据GB/T 6323和企业标准,选取5种仿真工况,10个评价指标以及223个性能参数,开展敏感因素分析以及多目标协同优化,为整车数字样机正向开发积累共性技术及工程经验。

通过对牵引车的操纵稳定性进行敏感因素分析,为物理样机调教提供重要指导。通过对牵引车关键部件参数优化设计及实车调校,操纵稳定性指标约能提升20%以上,优于对标车水平,对车辆市场竞争力提升具有重大意义。