柑橘育苗钵装填成穴生产线的设计与试验

2023-05-23何林蒋杰李家操张福凯易时来郑永强吕强

何林, 蒋杰, 李家操, 张福凯,易时来, 郑永强, 吕强

1. 西南大学 工程技术学院,重庆 400715;2. 西南大学 柑桔研究所,重庆 400712

柑橘是我国产量第一大水果, 种植面积广, 苗木需求量大[1-2]. 工厂化育苗是实现柑橘苗木大规模生产的有效途径, 已得到广泛推广和应用. 相对于传统露地育苗, 容器育苗病虫害少, 育苗周期短, 且易于精准管理, 更适合工厂化培育[3-5]. 柑橘砧木苗移栽是容器育苗过程中的重要一环, 为满足营养与生长空间需求, 需要将生长至一定程度的砧木苗移栽至育苗钵中培养[6]. 早期采用苗床培育裸根砧木苗, 向育苗钵移栽时操作复杂且优苗率较低. 对于大规模工厂化容器育苗, 通常采用穴盘或苗杯培育带基质砧木苗, 不仅在培育时易于管理、 长势更好, 移栽时操作也更简单, 移栽后成活壮苗率高[7-8]. 柑橘带基质砧木苗移栽过程中, 育苗钵装填和移栽穴成型是工作量最大的环节, 在我国仍靠人工作业完成, 劳动强度大, 生产效率低, 且作业质量不稳定. 为提高装填成穴的效率与质量, 亟需研制满足工厂化育苗的高效装填成穴设备.

我国柑橘容器育苗常采用薄壁塑料育苗钵, 具有口小、 袋深、 质软的特点, 与蔬菜、 花卉、 林木容器育苗常用的硬质容器相比, 其装填与成穴机械化作业难度更大; 小口限制了装填流量, 使进入育苗钵内的营养土动能较小, 不利于紧实装填, 容易产生沉降, 而较大的袋深会进一步加大沉降导致的土面高度下降, 因此需要设计合理卸料方式增加营养土的动能; 此外, 苗钵形状不规则且质地较软, 在装填成穴作业时需要辅助支撑, 且装填时需要采用一定的措施防止被下落的营养土压塌. 目前, 国外关于硬质容器的装填成穴设备已较成熟, 且部分机型实现了与后续自动移栽环节的对接[9-12]. 德国Mayer公司的TM2700、 比利时Demtec公司的Evo2-D、 荷兰Visser公司的FF Filler等花盆装填机, 均采用流水线方式作业, 使用挡板提升机装填, 采用旋转提斗旋土或冲穴柱冲压方式成穴[13-14], 但有关薄壁质软容器的相关设备研发未见报道. 国内对两种容器装填成穴的相关设备均有所研究, 但仍处于起步阶段[15-17]. 杭州赛得林公司的2YB-P10盆栽装土机和胡建平等[18]设计的温室钵苗移栽机采用流水线方式作业, 适用于花盆装填与成穴; 徐勤超等[19]设计的柑橘育苗钵间歇式装填转运机和张鉴[20]设计的自走式育苗钵装填摆码机适用于柑橘育苗钵装填, 没有成穴功能, 且采用间歇式作业, 难以满足工厂化育苗连续作业需求.

总之, 现有的装填成穴设备不能满足柑橘工厂化容器育苗高效装填成穴需求. 为此, 本研究设计了一种基于流水线作业方式的柑橘育苗钵装填成穴设备, 确定了关键部件和控制系统设计, 结合理论分析与样机正交试验, 优化了整机关键参数, 初步实现了柑橘育苗钵装填与移栽穴成型的自动化作业.

1 整机结构与工作原理

1.1 总体结构

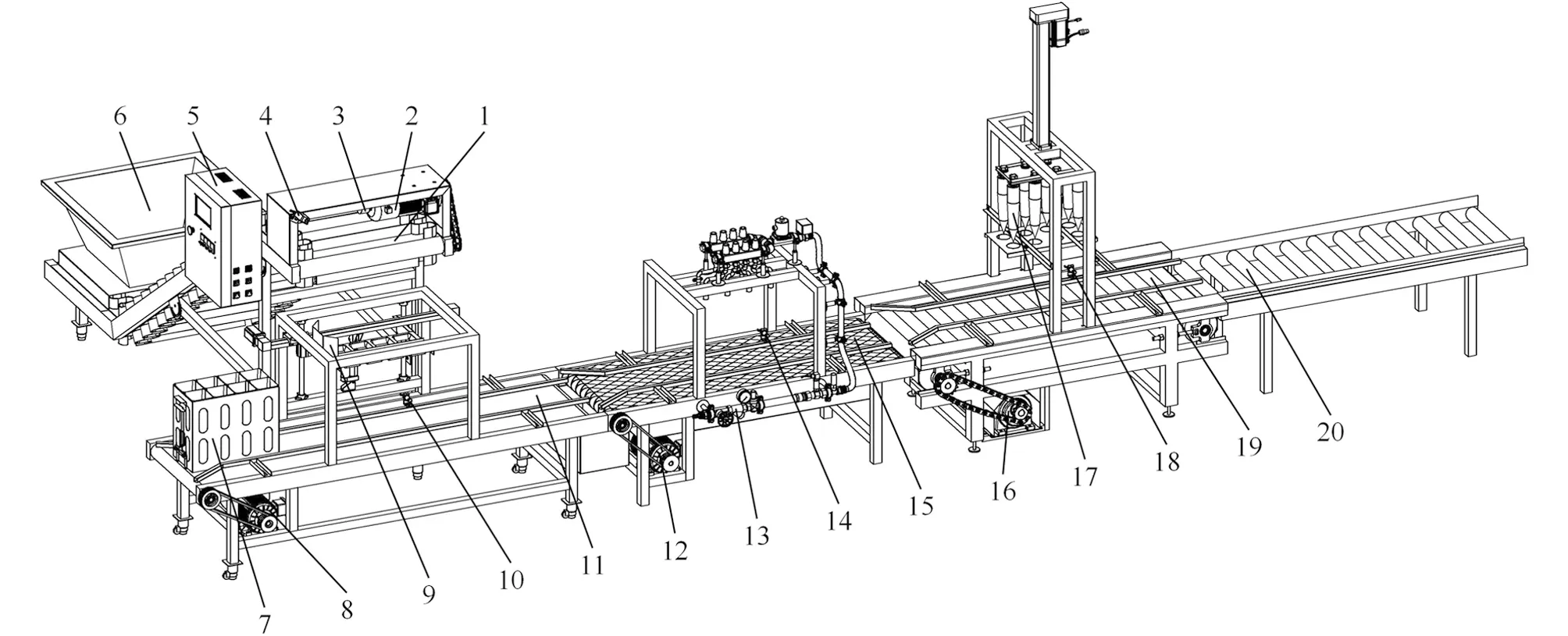

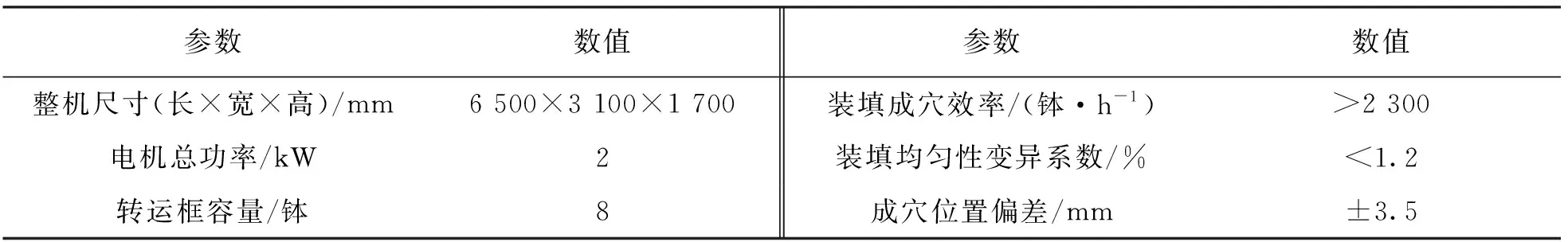

柑橘育苗钵装填成穴生产线主要由装填模块、 浇灌模块和冲穴模块3部分组成. 装填模块主要包括挡板提升机、 皮带输送带、 育苗钵转运框、 分流-刮土装置; 浇灌模块主要包括链网输送带、 供水装置; 冲穴模块主要包括链板输送带、 冲穴装置. 整机具体结构如图1所示, 主要技术参数如表1所示.

1为挡板提升机; 2, 8, 12, 16为电机; 3为编码器; 4为反射式光电开关; 5为控制箱; 6为料斗; 7为育苗钵转运框; 9为分流-刮土装置; 10, 14, 18为接近开关; 11为皮带输送带; 13为供水装置; 15为链网输送带; 17为冲穴装置; 19为链板输送带; 20为无动力输送带.图1 柑橘育苗钵装填成穴生产线结构示意图

表1 主要技术参数

1.2 工作原理

首先, 将营养土装入提升机的料斗内, 将育苗钵放入转运框隔间内. 启动生产线后, 提升机将营养土提升至上部卸料口, 触发反射式光电开关感应后停止. 然后, 各输送带将转运框输送至不同的工位进行装填、 浇灌和冲穴等操作, 期间由接近开关感应转运框到位并制动输送带. 在装填工位, 分流-刮土装置下降盖住转运框, 使营养土从分流盖板的导流孔均匀地落入各育苗钵中, 并由编码器记录提升机电机的圈数来控制营养土的装填量, 部分营养土从分流盖板两侧掉落在输送皮带上. 提升机卸料完成后, 刮板刮除分流盖板上的浮土, 分流-刮土装置上升释放转运框, 落土随转运框至两输送带间隙处掉落收集. 在浇灌工位, 供水装置开启并按设定流量和总量向各育苗钵中注入水流, 使营养土浸润并增加其可塑性. 在冲穴工位, 冲穴柱先下降后上升, 在育苗钵中挤压出移栽穴. 最后, 在无动力输送带处进行带基质砧木苗移栽, 并在转运框内将育苗钵卸载后放入空苗钵, 进行下一轮作业.

2 关键部件设计与分析

2.1 装填模块

2.1.1 转运框设计

转运框是装填成穴生产线的关键部件之一, 用于装填成穴过程中对薄壁塑料育苗钵的支撑, 以及在完成装填成穴与后续砧木苗移入后, 实现育苗钵的卸载. 育苗钵的放置和卸载由转运框卸料机构实现, 该机构的运动由滑块槽销机构实现, 卸料机构如图2所示. 装入育苗钵时, 动提手移至最上端位置, 翻板旋转至水平位置, 处于放置状态, 装入育苗钵后抓握动提手搬运转运框. 卸载育苗钵时, 使用静提手提起转运框, 翻板在重力作用下旋转至竖直位置, 处于卸载状态, 释放育苗钵, 同时动提手滑落至最下端位置.

为确定卸料机构参数, 对滑块槽销机构进行运动分析, 滑块槽销机构运动简图、 机构位置示意如图3所示. 根据滑块槽销机构中动提手和翻板的空间位置要求, 确定动提手竖直移动范围h<120 mm,D,E两点间距k=206 mm, 放置或卸载状态下摇杆DB水平投影长度l>51 mm, 两摇杆轨迹最近间距n>30 mm; 摇杆BD与固连的翻板DI夹角∠IDB=45°, 摇杆BD的轨迹极限转动夹角∠BDB′=90°, 且由此可得∠BDI′=90°. 为确定摇杆长度p和滑槽长度q的取值, 由图3b, 可得几何关系如式(1)所示.

(1)

将已知量带入式(1)计算得72.1 mm

1为静提手; 2为转运框主体; 3为动提手; 4为动提手约束扣; 5为销轴; 6为翻板; 7为合页.图2 转运框卸料机构图

1为动提手; 2, 3为摇杆; 4, 5为翻板.图3 滑块槽销机构图

1为机架; 2为分流盖板; 3为导流孔; 4为倒“V”形梁; 5为刮土板; 6为刮土板支架; 7为分流盖板支架; 8为直线模组; 9为电动推杆; 10为直线导轨; 11为育苗钵转运框.图4 分流刮土装置结构示意图

2.1.2 分流-刮土装置设计

提升机卸料过程中, 分流-刮土装置能确保转运框内各育苗钵中装填量均匀一致, 同时保护育苗钵不被落下的营养土压塌; 卸料结束后, 能实现分流盖板上方堆积营养土的刮除, 以免其在分流盖板升起时落入育苗钵影响装填效果. 分流-刮土装置结构示意如图4所示, 包括刮板机构和升降机构两部分. 刮板机构主要由刮土板、 刮土板支架和直线模组组成, 直线模组的滑台与刮土板支架固连, 带动刮土板做直线运动, 实现刮土功能; 刮土板俯视呈“U”形, 开口一侧朝向浮土, 在刮土过程中具有聚拢作用, 确保将浮土顺利刮至前方, 减少在转运框两侧的泄漏. 升降机构主要由分流盖板、 分流盖板支架、 直线导轨、 刮板机构、 直线模组和电动推杆组成, 分流盖板支架同时与直线导轨的滑块和直线模组的导轨固连, 直线模组的导轨中部与电动推杆的输出杆固连, 使电动推杆带动分流-刮土装置整体升降.

装填前, 分流盖板下降盖住转运框中的育苗钵, 其上呈2×4排列的倒四棱台形导流孔深入育苗钵内部, 保护育苗钵不被压塌; 装填过程中, 分流盖板的导流孔和倒“V”形梁将下落的营养土流均匀分流落入8个育苗钵, 实现均匀装填; 装填和刮土结束后, 分流盖板上升, 释放转运框.

2.2 浇灌模块

2.2.1 供水装置设计

供水装置以设定的流量与总量对转运框内8个育苗钵均匀浇灌, 原理示意如图5所示. 浇灌作业时, 控制器打开电磁阀, 水流依次流经手动阀门、 过滤器、 稳压阀、 流量计、 水锤消除器、 电动阀和电磁阀, 进入分水器, 经分水器各出水口均匀流入下方转运框内的育苗钵, 各出水口水流大小由分水器上对应旋钮调节. 经实测, 调节后各流量下8个出水口出水量的变异系数均小于1.3%, 满足均匀性要求. 浇灌过程中, 控制器由流量计获取脉冲信号实时计算当前流量与总量, 用PID算法调节电动球阀的开度,保持浇灌流量在目标值位置稳定, 待总量到达设定值后关闭电磁阀, 完成浇灌作业.

2.2.2 浇灌过程分析

浇灌工序以定流量与总量方式浇灌, 由于水流在营养土中浸润速度有限, 为保证浇灌工序效率与整机效率匹配, 同时避免浇灌时水流溢出育苗钵, 并确保浇灌后水流浸润时间足够, 对浇灌过程进行分析, 如图6所示. 作业时, 链网输送带带动转运框进入浇灌工位进行定量浇灌, 此时上一转运框处于静置位置; 浇灌完成后, 链网输送带带动转运框到达静置位置, 同时上一转运框脱离链网输送带进入下一工序, 下一转运框进入浇灌工位.

1为入水口接头; 2为手动阀门; 3为过滤器; 4为稳压阀; 5为压力表; 6为涡轮流量计; 7为水锤消除器; 8为电动球阀; 9为电磁阀; 10为分水器.图5 供水装置原理示意图

图6 浇灌工序分析

对浇灌工序效率进行分析, 设装填工序效率为η1, 为保证整机效率匹配, 浇灌工序效率η2的计算公式如式(2)所示.

(2)

其中n为转运框容量, 设计为8钵;t2为浇灌工序单框耗时, 单位为s;L1为转运框入位位移, 取L1=0.48 m;v3为链网输送带速度, 取v3=0.15 m/s;S为浇灌总量, 单位为mL;Q为浇灌流量, 单位为L/min.

由上式可知, 为提升浇灌效率, 需要在保证成穴效果的前提下尽量减小浇灌总量S, 同时采用不至于溢出的最大浇灌流量Q. 经试验, 对于体积含水率3%的营养土, 浇灌量大于400 mL时成穴基本稳定, 同时考虑浇灌效率限制, 由上述分析确定浇灌总量S范围为400~500 mL, 对应最大浇灌流量Q范围为3.5~2.6 L/min.

对浇灌后水流浸润时间进行分析, 浸润时间t3由到达静置位置时下一转运框的浇灌工序耗时、 脱离静置位置时间和进入冲穴工位时间3部分组成, 计算公式如式(3)所示.

(3)

其中L2为链网输送带静置位置后段距离, 单位为m;L3为链板输送带冲穴工位前段距离, 单位为m;v4为链板输送带速度, 取v4=0.15 m/s.

已知所需浸润时间时, 可根据上式确定所需要的L2和L3. 为了保证静置位置的转运框在下一浇灌周期顺利进入链板输送带, 同时避免过早进入链板输送带(即保证静置位置处于链网输送带上),L2还应满足关系如式(4)所示.

(4)

2.3 冲穴模块

2.3.1 冲穴装置设计

冲穴装置能同时对转运框内8个育苗钵中营养土冲穴, 主要由伺服电动缸、 冲穴柱和挡板组成, 结构示意图如图7所示. 冲穴柱通过安装板与电动缸输出杆连接, 挡板由安装杆固连于机架, 能在一定范围上下调节. 冲穴柱侧面外形需要与砧木苗杯内腔相配合, 本研究基于已研发的砧木苗杯生产的带基质砧木苗根土形状与尺寸[21], 设计冲穴柱外形为上部圆柱形、 中部圆台形、 下部圆锥形. 冲穴时, 伺服电动缸带动冲穴柱升降, 冲穴柱下降时, 营养土受挤压形成移栽穴; 上升时, 冲穴柱与营养土间未释放的压力产生的摩擦力会带出育苗钵, 此时由挡板阻止育苗钵被带出.

2.3.2 冲穴过程分析

对冲穴柱入土过程分析, 如图8a所示, 锥尖为主要触土部位, 其角度α1直接影响对孔穴侧壁和底部营养土的压缩程度, 压缩过小时穴壁不稳定, 压缩过大时营养土过于紧实, 不利于苗木生长[22], 因此需试验研究合适的冲穴柱锥尖角度α1; 根据带基质砧木苗根土外形尺寸,α1应在35°以上. 同时, 入土过程中成穴尺寸与冲穴柱入土深度h相关, 理想孔穴直径d2计算公式如式(5)所示.

(5)

其中d1为冲穴柱小径, 取d1=44 mm;α2为冲穴柱侧面角度, 取α2=4.4°.

冲穴结束冲穴柱上升时, 孔穴内腔压力释放, 直径会收缩, 同时完成冲穴后的育苗钵会变形, 钵内营养土会沉降, 如图8b所示. 孔穴直径收缩过多会导致带基质苗无法正常移入, 采用孔径收缩率Rs表征收缩程度, 计算公式如式(6)所示.

(6)

其中Da为冲穴后实际孔穴直径, 单位为mm;Dt为冲穴后理想孔穴直径, 单位为mm.

冲穴结束后,d2取值为Dt,h取值为孔穴有效深度he, 带入式(5), 与式(6)联立得式(7).

(7)

浇灌与冲穴两过程都会导致育苗钵的形变和营养土的沉降, 分别由育苗钵塌陷高度hc和营养土沉降高度hs表征, 计算公式如式(8)所示.

(8)

其中h1为浇灌前育苗钵与隔间上边沿间距, 单位为mm;h2为浇灌前土面与隔间上边沿间距, 单位为mm;h3为冲穴后育苗钵与隔间上边沿间距, 单位为mm;h4为冲穴后土面与隔间上边沿间距, 单位为mm.

1为伺服电动缸; 2为机架; 3为安装板; 4为冲穴柱; 5为安装杆; 6为挡板; 7为转运框.图7 冲穴装置结构示意图

1为冲穴柱; 2为育苗钵; 3为转运框隔间; 4为移栽孔穴; 5为未变形育苗钵(虚线); 6为变形后育苗钵; 7为浇灌前土面位置; 8为冲穴后土面位置.图8 冲穴过程分析示意图

2.4 控制系统

控制系统包括硬件和软件部分, 硬件部分主要由STM32控制器、 传感器、 驱动器、 变频调速器、 串口屏等组成, 如图9所示. 工作时, 整机按程序运行, 实现各模块相应功能, 同时串口屏显示工作数据, 且运行过程中能通过串口屏设置运行参数. 软件部分采用freeRTOS系统, 对装填、 浇灌、 冲穴、 数据交互等4个子任务进行调度, 保证各模块工作的实时性.

3 样机试验

根据设计结果加工并装配了柑橘育苗钵装填成穴生产线试验样机, 如图10a所示. 试验采用规格为10.5 cm×34 cm(口径×高)、 厚度为0.5 mm的塑料育苗钵. 试验营养土为草炭营养土, 按草炭∶谷壳∶河沙体积比1∶1∶1混拌而成[23-24].

3.1 育苗钵装填试验

3.1.1 试验评价指标

装填时, 育苗钵装填量越大越好, 各营养钵间装填量越均匀越好. 为排除不同含水率营养土中水分所占的质量的影响, 以等效平均装填量me作为装填量评价指标, 以装填量相对极差Rr作为装填均匀性评价指标. 等效平均装填量me计算公式如式(9)所示.

(9)

图9 控制系统硬件组成

其中W为营养土重量含水率, 单位为%;ma为平均装填量, 单位为g;mk为同组试验内第k号育苗钵内装填量, 单位为g;n为同组试验育苗钵总数. 装填量相对极差Rr计算公式如式(10)所示.

(10)

其中mmax为同组试验内育苗钵最大装填量, 单位为g;mmin为同组试验内育苗钵最小装填量, 单位为g.

1为穴壁采样环刀; 2为穴底采样环刀.图10 柑橘育苗钵装填成穴生产线样机试验

3.1.2 试验因素及方案

选取营养土含水率、 提升机速度、 卸料高度作为试验因素, 其中含水率采用体积含水率, 使用HM-WSYP土壤水分测定仪快速测量. 对各因素水平编码如表2所示, 其中体积含水率各水平对应质量含水率W由烘干法[25]测定, 分别为6.58%, 16.68%, 29.84%. 采用L9(34)正交表设计试验方案, 每组试验重复装填5次, 每次装填单框8个育苗钵, 因此每组试验包含40个育苗钵, 即式(9)中n取值为40.

表2 装填试验因素与水平

3.1.3 试验结果与分析

各评价指标测量计算结果与极差分析如表3所示, 用SPSS 26.0软件对试验数据做方差分析, 结果如表4所示. 结合表3和表4可知, 营养土含水率对等效平均装填量me影响极显著, 卸料高度对me影响显著, 各因素影响主次为A, C, B, 最优组合为A1B3C3; 营养土含水率、 卸料高度对装填量相对极差Rr影响显著, 各因素影响主次为C, A, B, 最优组合为A1B3C3. 由于各因素对各指标影响的最优组合相同, 因此选取营养土含水率3%、 提升机速度0.25 m/s、 卸料高度580 mm为最优参数组合. 最优组合下, 实测装填工序单框平均耗时12.4 s, 因此装填工序最大效率η1约为2 322钵/h.

营养土含水率增加时, 装填量减小, 装填均匀性变差. 因为含水率越大, 干质量占比越小, 同时营养土结团越严重, 孔隙度越大, 使得干质量进一步减小; 并且孔隙在各育苗钵内生成随机, 孔隙越多时各钵内分布越不均匀, 导致装填均匀性越差. 同时, 含水率越大附着于分流盖板上的营养土越多, 对下落营养土阻力越大, 装填紧实程度降低; 而盖板各导流孔处附着量不一致, 进一步加剧落入各钵内营养土的不均匀性; 但过低的含水率会导致营养土卸料过程中扬尘过大, 作业环境恶劣.

表3 装填试验结果与极差分析

表4 装填试验方差分析

卸料高度增加时, 装填量变大, 装填均匀性变好. 因为卸料高度越高, 营养土颗粒末端动能越大, 装填越紧实; 同时, 卸料高度越高, 末端营养土散开程度越大, 分流盖板的倒“V”形梁与营养土层中性面颗粒落点对齐度越好, 转运框前后两排装填越均匀. 但卸料高度过高也会导致提升机尺寸过大, 制造成本与使用能耗都相应增加.

3.2 浇灌冲穴试验

由于浇灌后水分浸润是一个渐变过程, 难以直接观察与测量, 但对后续冲穴过程有较大影响, 可以通过冲穴效果来评价. 因此, 本研究采用浇灌-冲穴联合试验.

3.2.1 试验评价指标

成穴过程中, 钵内营养土被压缩, 过于紧实透气透水性差, 不利于根系生长; 而过于疏松会造成营养土在后期进一步沉降, 也不利于植物根系生长与固定. 结合前文分析, 本研究选取孔径收缩率Rs、 育苗钵塌陷高度hc、 营养土沉降高度hs、 穴壁孔隙度Pw和穴底孔隙度Pb作为试验评价指标.

孔径收缩率Rs按式(7)计算, 孔穴直径Da和有效深度he的测量采用较轻的塑料尺, 以尽量减小对营养土的干扰, 并测量两个方向取均值[26], 如图10e所示. 育苗钵塌陷高度hc和营养土沉降高度hs的测量与计算参照式(8). 穴壁孔隙度Pw和穴底孔隙度Pb根据相关文献测量与计算[27], 使用规格为φ24 mm×0.5 mm×30 mm(外径×壁厚×长度)的自制小环刀采样, 如图10f所示.

3.2.2 试验因素及方案

由前文分析, 并考虑冲穴速度(冲穴柱下降速度)对营养土压缩程度的影响, 以及孔穴定型时间对孔穴内腔稳定程度的影响, 选取单个育苗钵浇灌总量、 浸润时间、 冲穴柱锥尖角度、 冲穴速度、 穴底停留时间作为试验因素. 结合前文分析和前期单因素预试验研究, 确定各因素水平编码如表5所示, 其中浇灌总量各水平对应浇灌流量为3.5 L/min, 3.0 L/min, 2.6 L/min. 使用装填试验优选的体积含水率为3%的营养土进行试验, 试验中保持冲穴柱初始高度一致, 每次试验冲穴柱行程均为270 mm. 采用L18(37)正交表设计试验方案, 每组试验重复3次, 取均值作为试验结果.

表5 浇灌冲穴试验因素与水平

3.2.3 试验结果与分析

各评价指标测量计算结果与极差分析如表6所示, 试验数据方差分析结果如表7所示. 由表6可知, 所有试验组的穴壁孔隙度Pw和穴底孔隙度Pb均在54%~94%范围内, 能够满足柑橘砧木苗的栽培需要[28], 因此不对其进行极差与方差分析, 且穴壁孔隙度Pw总体小于穴底孔隙度Pb, 说明冲穴过程对穴壁的压缩作用大于穴底. 结合表6和表7可知, 浇灌总量对孔径收缩率Rs影响极显著, 浸润时间和穴底停留时间对Rs影响显著, 各因素影响主次为A, E, B, D, C, 最优组合为A1B3C3D2E2; 浇灌总量对育苗钵塌陷高度hc影响显著, 冲穴柱锥尖角度对hc影响极显著, 各因素影响主次为C,A,D,B,E, 最优组合为A2B2C1D3E3; 冲穴柱锥尖角度对营养土沉降高度hs影响极显著, 各因素影响主次为C, D, A, E, B, 最优组合为A2B3C1D3E1.

表6 浇灌冲穴试验结果与极差分析

表7 浇灌冲穴试验方差分析

对各因素以减小孔径收缩率Rs、 育苗钵塌陷高度hc和营养土沉降高度hs为目标进行优化. 浇灌总量对Rs和hc均影响显著, 主要考虑减小育苗钵塌陷, 且浇灌量越大成穴效果越好, 浇灌总量应为450 mL; 浸润时间对Rs影响显著, 选取为19 s; 冲穴柱锥尖角度对hc和hs均影响显著, 且最优组合一致, 因此选取为35°; 冲穴速度对所有指标均无显著影响, 为尽量提高作业效率, 选取为200 mm/s; 穴底停留时间对Rs影响显著, 选取为2 s. 综上, 选取单钵浇灌总量450 mL(对应浇灌流量为3.0 L/min)、 浸润时间19 s、 冲穴柱锥尖角度35°、 冲穴速度200 mm/s、 穴底停留时间2 s为最优参数组合. 最优组合下, 由式(2)算得浇灌工序最大效率η2约2 360钵/h, 略大于装填工序的最大效率η1(2 322钵/h); 同理算得冲穴工序最大效率η3约3 428钵/h, 大于η1. 为实现装填、 浇灌、 冲穴3个工序的效率匹配, 需以装填工序效率为基准, 降低浇灌和冲穴工序的效率. 为保证浇灌工序的浸润时间与试验值一致, 降低浇灌工序效率的方式为在浇灌开始之前增加等待时长, 降低冲穴工序效率的方式为在冲穴结束之后增加等待时长. 此外, 为保证浇灌工序浸润时间, 需确定链网、 链板输送带的相关参数. 将浸润时间19 s和已知量带入式(3)可得L2+L3=1.02, 结合式(4), 取L2为0.27 m,L3为0.75 m. 因此, 链网输送带静置位置后段距离设计为0.27 m, 链板输送带冲穴工位前段距离设计为0.75 m.

孔径收缩率随浇灌总量先增大后减小, 可能是营养土含水较少时, 水分对营养土颗粒间的润滑作用大于黏合作用, 导致营养土流动性随含水量增大而增大, 而含水较多时黏合作用更强, 流动性随含水量增大而减小. 同时, 浸润时间越长, 进入营养土的水分越多, 其平均含水量越大, 流动性随含水量先增大后减小的特点, 也导致孔径收缩率随浸润时间先增大再减小. 孔径收缩率随穴底停留时间先减小再增大, 可能是停留时间太短时孔穴不足以定型, 而太长时冲穴柱易与穴壁粘连, 在提升过程中粘连力的水平分力导致孔穴收缩. 育苗钵塌陷高度随浇灌总量先减小后增大, 也可能是因为营养土流动性随含水量先增大后减小, 使得冲穴柱所受阻力先减小后增大, 导致其对育苗钵压缩程度相应改变. 育苗钵塌陷高度和营养土沉降高度均随冲穴柱锥尖角度增大而增大, 可能的原因是冲穴柱越不尖锐, 冲穴柱头部对营养土作用力在竖直方向的分力越大, 对营养土和育苗钵的压缩程度越大.

3.2.4 验证试验

由于正交试验表中未涉及最优参数组合, 因此进行最优组合的作业效果验证试验, 试验方法同前, 重复3次, 试验结果如表8所示. 由试验结果可知, 最优参数组合下, 孔径收缩率为8.98%, 育苗钵塌陷高度为16.3 mm, 营养土沉降高度为33.8 mm, 穴壁和穴底孔隙度分别为56.66%和60.27%, 均满足带基质砧木苗移栽需要.

表8 验证试验结果

4 结论

1) 研制了一种用于柑橘工厂化容器育苗的育苗钵装填成穴生产线, 主要由装填模块、 浇灌模块和冲穴模块组成, 实现了育苗钵中营养土的均匀装填以及移栽穴的稳定成型. 完成了生产线机械结构与控制系统的设计, 分析了各模块主要工作过程, 进行了参数优选试验.

2) 育苗钵装填正交试验表明, 装填量和装填均匀性均主要受营养土含水率和卸料高度影响. 最优装填参数组合为: 营养土体积含水率3%、 提升机速度0.25 m/s、 卸料高度580 mm. 浇灌-冲穴正交试验表明, 移栽穴孔径收缩率主要受浇灌总量、 浸润时间和穴底停留时间影响, 育苗钵塌陷高度主要受浇灌总量和冲穴柱锥尖角度影响, 营养土沉降高度主要受冲穴柱锥尖角度影响, 穴壁和穴底孔隙度均满足砧木苗栽培需要; 最优参数组合为浇灌总量450 mL(对应浇灌流量3.0 L/min)、 浸润时间19 s、 冲穴柱锥尖角度35°、 冲穴速度200 mm/s、 穴底停留时间2 s.

3) 最优参数组合下, 整机效率大于2 300钵/h, 且装填成穴效果好, 作业过程对育苗钵保护到位, 满足柑橘工厂化容器育苗的育苗钵装填与移栽穴成型在线自动化高效生产需求.