汽车碰撞中高压线束挤压失效及保护措施

2023-05-22邓善良刘梦莹董瑞强

邓善良,刘梦莹,董瑞强

(泛亚汽车技术中心有限公司,上海 201201)

随着我国碳中和目标的提出,新能源汽车日 益被大众所接受,其碰撞安全性能也受到越来越多的关注,相关法规也在不断制定完善中[1-2]。新能源汽车通常采用大量的高压线束将不同的高压模块串联起来以实现各种功能,而高压线束绝缘层通常为橡胶材料,在整车碰撞中极易受到金属部件的剪切或挤压,导致绝缘层破裂,继而绝缘失效,产生高压短接,存在起火爆炸的风险[3-6]。因此,在车辆开发阶段,需要基于各种碰撞工况,通过优化高压线束路径以及线束周边模块的相对位置关系,有效避免高压线束在碰撞中受到剪切或挤压。但由于车辆布置空间限制,以及车辆制造过程中的人机安装要求,部分高压线束仍然存在挤压失效的风险,因此,需要对高压线束绝缘失效极限载荷进行研究,并明确常用保护措施对于高压线束保护的有效性,从而用于指导车辆碰撞安全性能开发中高压线束的设计保护。

目前对于高压线束的绝缘失效研究主要体现在高压线束本体上。如接桂利等[7]通过整车建模仿真评估高压线束绝缘失效的风险;郭建保等[8]对高压线束进行了交叉挤压、棱边挤压以及剪切试验,获取线束本体的力学性能参数以及仿真建模方法;郑昊天等[9]对高压线束进行了剪切和穿刺试验,获取了该工况下的力学特性和失效模式。上述研究主要针对单根高压线束,且对于挤压工况暂无统一的评价方法,对于高压线束常用保护措施的有效性暂无涉及。

针对高压线束的挤压工况,提出了一种测定高压线束绝缘失效极限载荷的试验方法,该方法操作简单,试验结果稳定,且可重复性高。基于该方法对单根、双根以及三根高压线束分别进行挤压研究,并重点研究了高压线束常用保护措施,如波纹管、尼龙袖套以及金属护板等对于高压线束保护的有效性。

1 高压线束挤压试验方法

1.1 高压线束结构

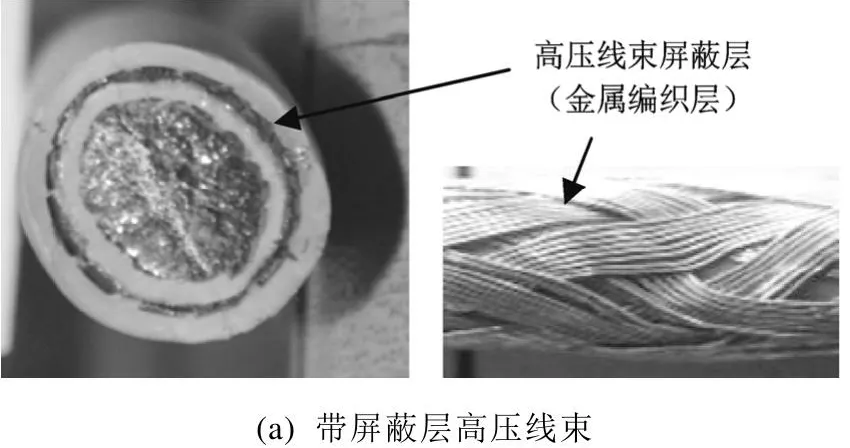

高压线束根据其内部结构可分为带屏蔽层高压线束和无屏蔽层高压线束,如图1所示。屏蔽层为可导电金属编织层,主要用于改善其电磁兼容问题。部分高压系统利用屏蔽层形成回路构建高压互锁功能[10]。主机厂通常采用带屏蔽层的高压线束,故以带屏蔽层的高压线束为研究对象。

图1 新能源车辆高压线束结构

1.2 高压线束挤压试验设定

在前舱布置中,高压线束周围的零件结构、刚度差异较大。整车碰撞工况下,高压线束通常受到剪切、挤压以及穿刺等工况作用,对于剪切以及穿刺问题,可通过优化线束路径或增加零件翻边进行有效规避,且郭建保等[8]已对高压线束剪切力学性能进行了深入研究。但受整车布置空间限制,部分高压线束仍存在受周围零部件挤压的风险。

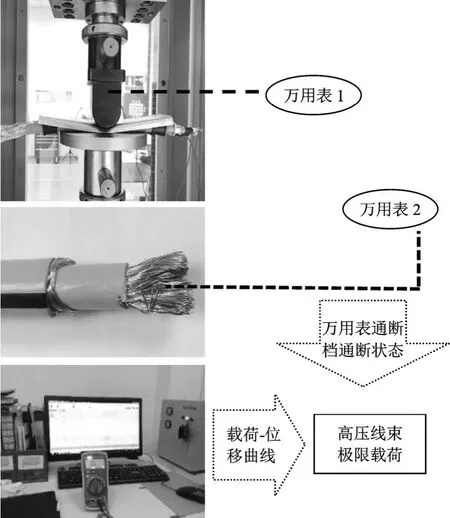

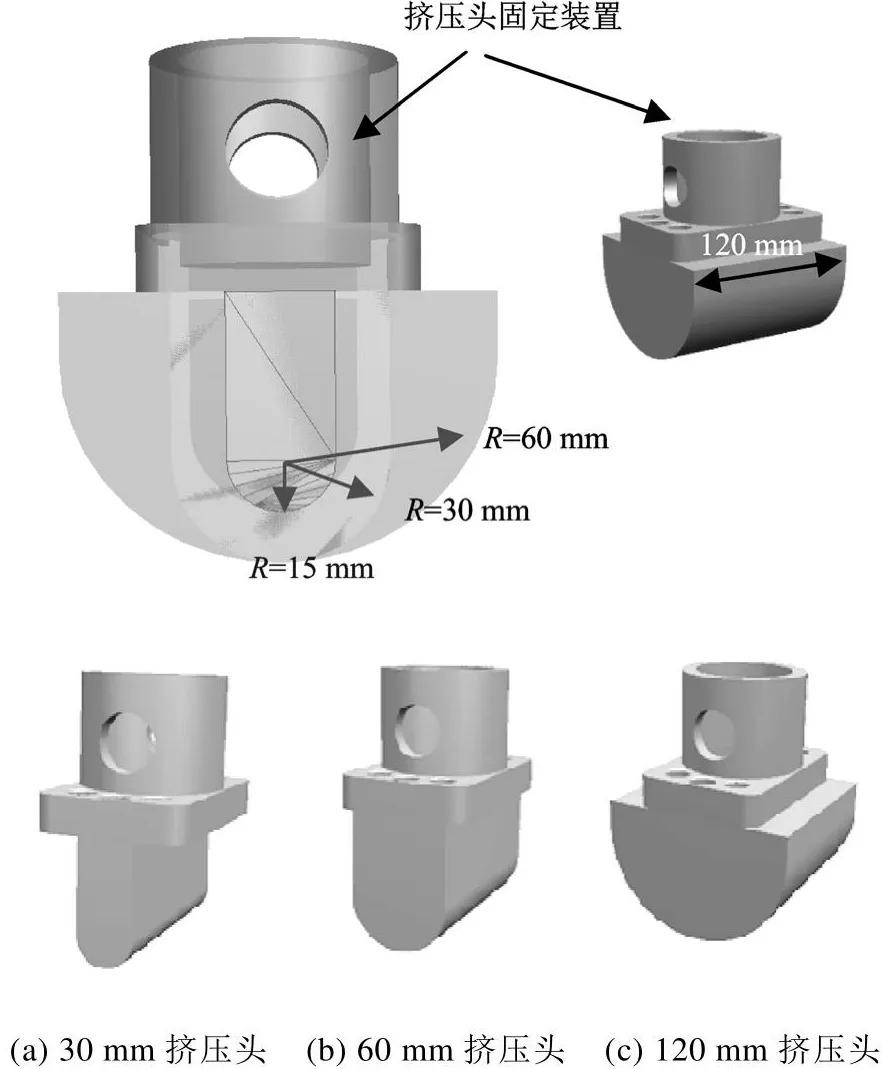

基于前舱金属零部件突出物的几何尺寸统计,部分零部件尺寸如表1所示,可将高压线束挤压工况挤压头接触尺寸归纳为30 mm、60 mm以及120 mm三种类型,对于超过120 mm的结构件,其力学特征趋向于平面挤压,李钢等[11]已有研究,故不再赘述。

表1 前舱部分零部件突出物几何尺寸 单位:mm

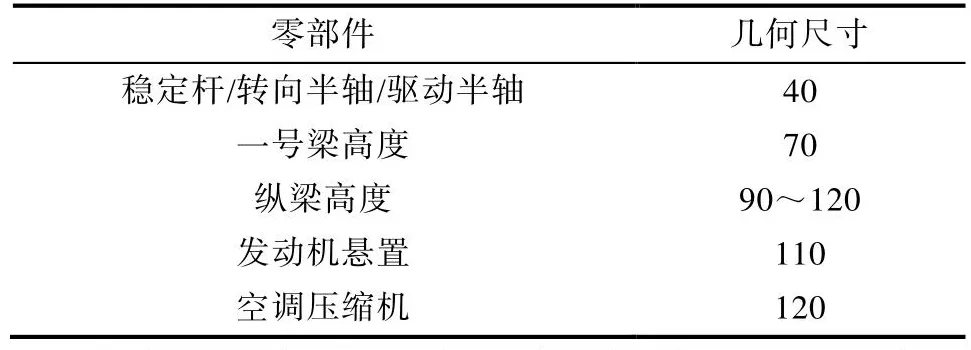

新能源车辆高压线束的功能性要求通常为其耐压性大于600 V以及耐电流性能大于250 A。基于实验安全性考虑,子系统挤压实验采用一段高压线束为研究对象,实验中不带电,长度为350 mm。将高压线束内部导线层、屏蔽层以及拉伸试验机机体分别引出一根监控线,用于连接万用表。其中,拉伸试验机机体与屏蔽层之间的万用表1根据其通断状态初步判定高压线束最外绝缘层是否损坏;屏蔽层与导线层之间的万用表2根据其通断状态初步判定高压线束最内绝缘层是否损坏,如图2所示。在实验结束后,对高压线束进行绝缘耐压性能测试,最终判定其绝缘层是否损坏。挤压头以5 mm/min的速度下降,挤压高压线束以及其包裹物,将万用表通断信号与拉伸试验机载荷-位移信号相联动,基于万用表通断状态以及拉伸试验机输出的载荷-位移曲线确定,高压线束绝缘层破损所对应的变形量以及载荷,从而得出高压线束在该工况下所能承受的极限载荷,如图3所示。

表2 试验因子以及水平

图2 高压线束挤压试验监测

图3 试验用挤压头

1.3 高压线束挤压试验因子

考虑新能源车辆中高压线束实际使用组合形式,如动力电池充电储能系统充电储能系统(Recharge Energy Store System, RESS)到电源分配模块(Power Distribution Unit, PDU)为两根高压线束正负极并行,高压逆变器到驱动电机之间为三相交流电即三根高压线束并行,如图4所示。因此,基于上述挤压头类型,进一步研究单根、两根以及三根并行的高压线束在挤压工况下的绝缘失效极限载荷差异。

图4 线束组合形式

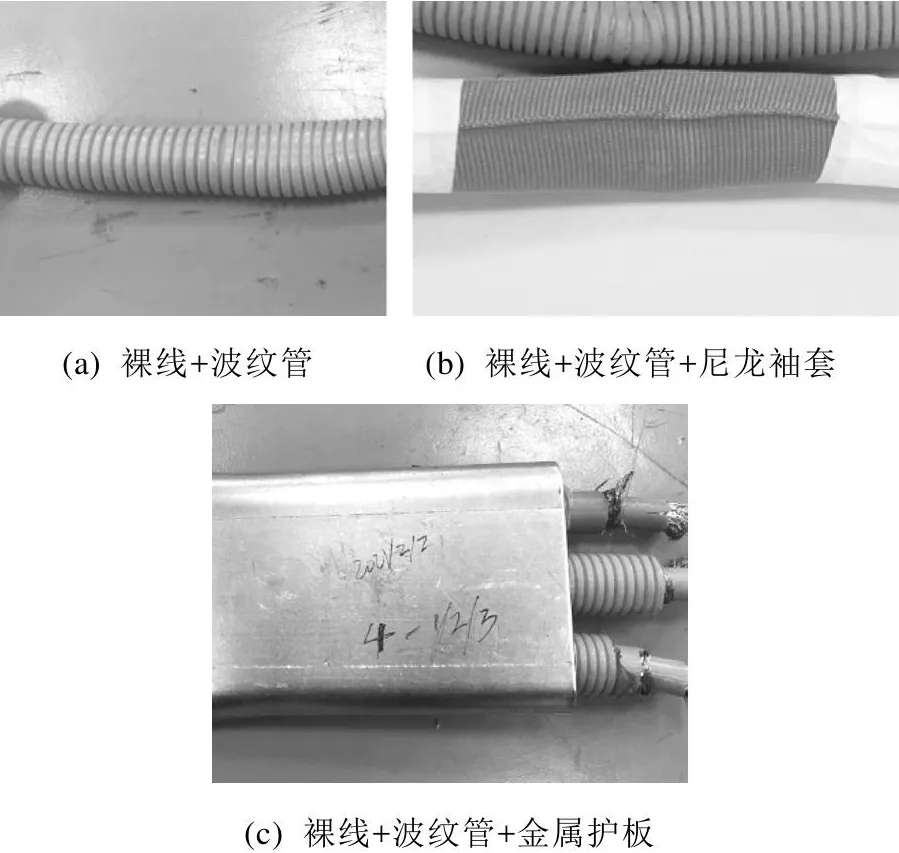

在高压线束路径无法进一步优化的情况下,在整车碰撞安全性能开发中对于高压线束的挤压问题常用的保护措施为在高压线束外侧增加包裹保护物,可分为波纹管、尼龙袖套以及增加塑料护板或金属护板等。考虑高压线束的耐久性设计要求,前舱中高压线束通常有波纹管覆盖,因此,对于碰撞中高压线束的保护措施通常为高压线束裸线包裹波纹管、尼龙袖套组合,以及高压线束裸线包裹波纹管、金属护板等组合形式,如图4所示。

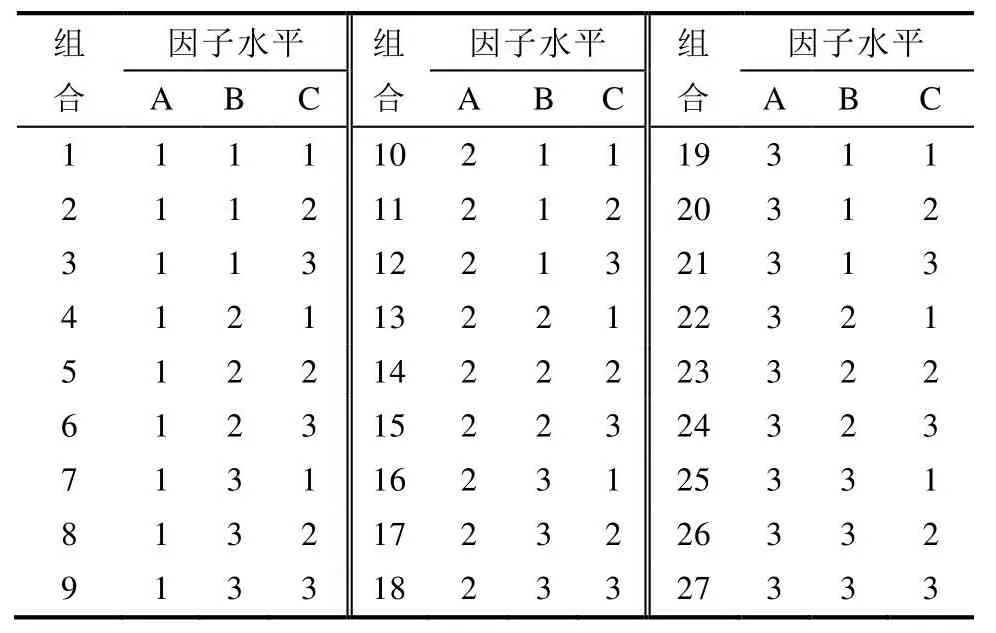

基于上述考虑,对于同一规格的高压线束,设计子系统挤压试验获取其极限载荷,需考虑试验因子以及水平,其汇总信息如表2所示。进一步获得试验组合矩阵,共计27组试验[12],如表3所示。为保证试验数据的有效性,每组试验进行三次重复试验,以三组试验均值为其最终结果。

表3 试验组合矩阵

2 试验结果分析

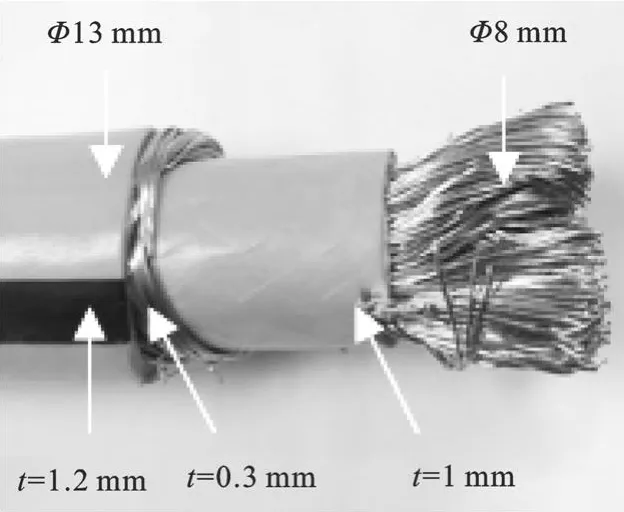

基于上述高压线束子系统挤压试验方法,选取新能源车型常用的 50 mm2高压线束为研究对象,其结构尺寸如图5所示。

图5 50 mm2高压线束

考虑高压线束单根、两跟以及三根的组合类型,常用保护措施有波纹管(材料牌号为CD-DGADAA-OR)、尼龙袖套(材料牌号为 SB-D8DACB-BK)、金属护板(材料为CR3,钣金厚度为2.0 mm),30 mm、60 mm以及120 mm三种规格的挤压头,按照表3所示的试验组合矩阵进行子系统试验。汇总试验结果分析如下。

2.1 高压线束绝缘失效原因分析

汇总27组挤压试验结果,均为屏蔽层与内部导线层之间万用表先导通,即内部绝缘层发生损坏。利用工业计算级断层扫描设备(型号:GE Phoenix S 240KV)对试验后的高压线束(部分变形已经反弹)进行断层成像扫描,获取屏蔽层、内部绝缘层以及导线层状态,如图6所示。挤压位置处导线层存在明显变形,该位置内部导线铜丝分布不均匀,且屏蔽层金属编织护套金属丝存在断裂不连续现象。

图6 试验后高压线束断层扫描状态

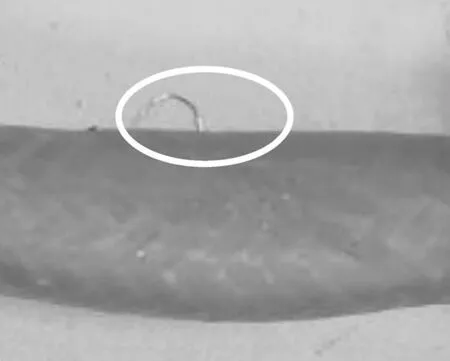

针对挤压最大变形位置,将试验后的高压线束最外绝缘层以及屏蔽层剥离,部分屏蔽层金属编织护套受压断裂,且尖锐端刺破内部绝缘层,与导线层短接,导致内部绝缘层失效,同时内部绝缘层表面存在明显受到屏蔽层金属编织护套挤压的痕迹,如图7所示。

图7 挤压试验后内部绝缘层状态

基于上述结论,整车碰撞试验后需要同时测量高压线束正对负、正对地以及负对地之间的绝缘电阻,以明确高压线束绝缘电阻满足要求。

2.2 挤压头尺寸对高压线束挤压载荷的影响

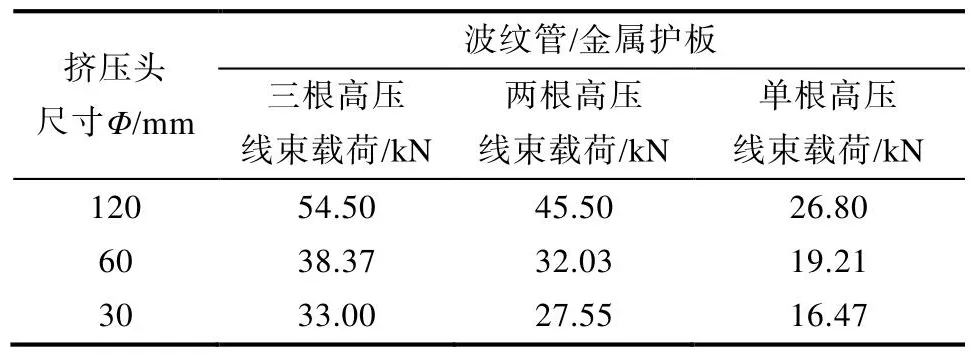

在相同线束保护措施下,三种尺寸挤压头工况下50 mm2高压线束绝缘失效所能承受的极限载荷,如表4所示。相同的线束组合下,以Φ=30 mm对应高压线束极限载荷为基础,Φ=60 mm、Φ=120 mm工况下高压线束极限载荷依次提高16%、65%。

表4 不同尺寸挤压头极限载荷对比

因此,在整车碰撞中,对于高压线束的挤压问题,需要基于挤压零件的尺寸和位置,明确高压线束的实际载荷工况,从而判断高压线束的绝缘失效风险,避免过设计或保护不足。

2.3 线束组合类型对高压线束挤压载荷的影响

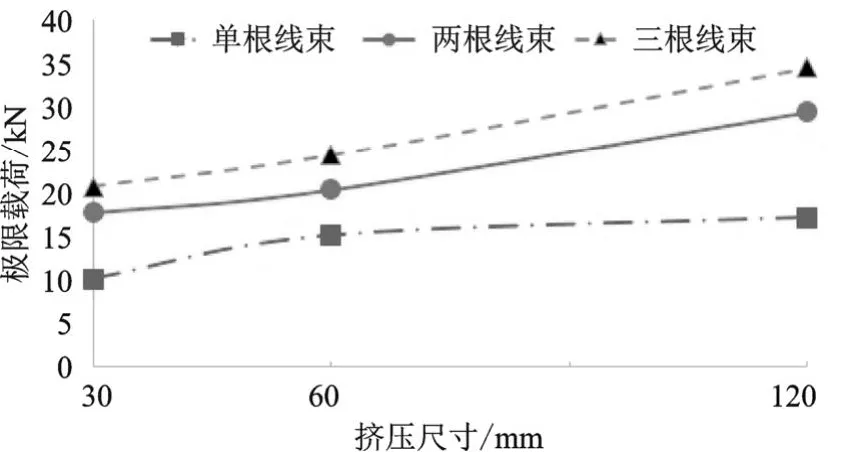

基于新能源车辆法规以及耐久性要求,高压线束实车状态通常包裹波纹管,因此,以高压线束包裹波纹管为基础,在相同挤压头尺寸条件下,对比单根、两根以及三根这三种线束组合的挤压数据,如图8所示。随线束数量的增多,高压线束整体极限载荷不断增大,但并非倍数关系。相比于单根线束,两根线束极限载荷增加 65%~70%,三根线束极限载荷增加约一倍。

图8 不同高压线束组合极限载荷

基于上述试验数据,针对整车碰撞中高压线束挤压问题,首先需要根据受挤压位置实际高压线束的组合类型确定高压线束的极限载荷,并以高压线束整体承受的挤压力为基础选取相应的保护措施。

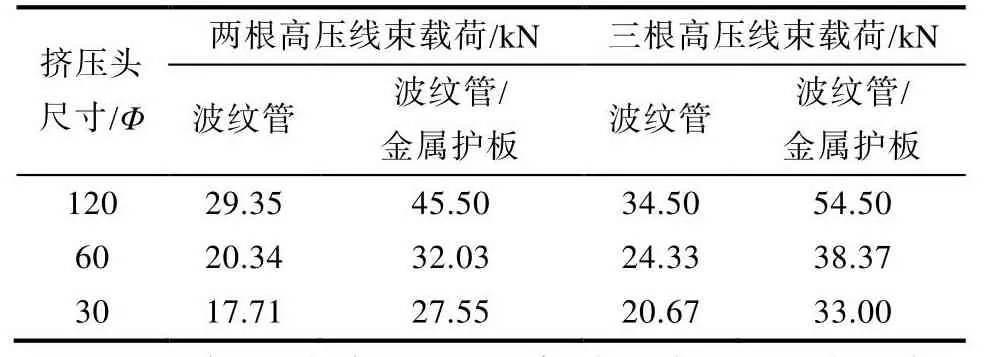

2.4 不同保护措施对高压线束挤压载荷的影响

对比单根高压线束裸线、波纹管、尼龙袖套以及金属护板等状态下,高压线束的极限载荷如表5所示。波纹管、尼龙袖套以及金属护板均可以有效提升高压线束的极限载荷,且极限载荷提升的效率依次为波纹管+金属护板>波纹管+尼龙袖套>波纹管,波纹管材料为CD-DGA-DAA-OR;尼龙袖套材料为SB-D8D-ACB-BK;金属护板材料为CR3;钣金厚度为2.0 mm。

表5 不同保护措施极限载荷对比

以高压线束包裹波纹管为基础,波纹管+金属护板保护措施有效提升极限载荷 50%~60%,较波纹管+尼龙袖套(提升约30%)效率更高。

对比两根及三根高压线束组合试验结果,如表6所示,金属护板可有效提升高压线束极限载荷约50%~60%。

表6 不同保护措施极限载荷对比

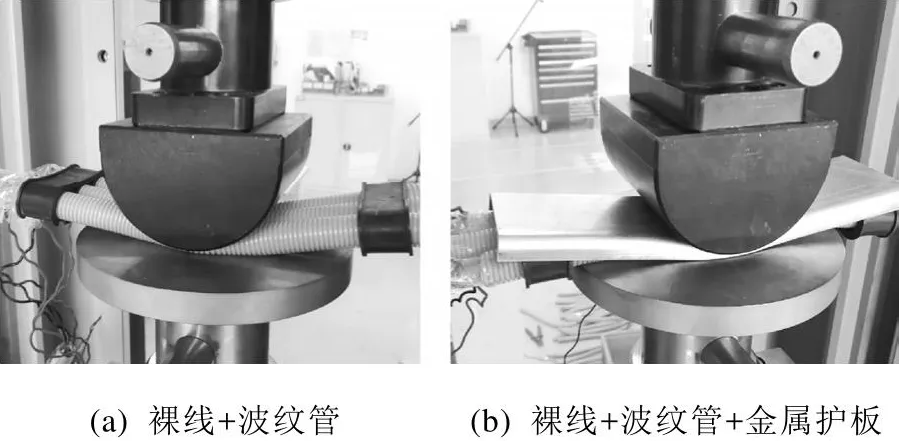

三根高压线束组合包裹波纹管以及波纹管+金属护板挤压最大极限载荷时刻如图9所示。

图9 三根高压线束组合挤压工况

基于上述结论,可根据高压线束所承受的极限载荷,基于成本以及布置空间等条件有效的选择高压线束保护措施。

3 结论

针对新能源车辆在碰撞工况下,高压线束挤压问题进行研究,提出了一种便于测定高压线束挤压工况绝缘失效极限载荷的子系统试验方法,明确了高压线束绝缘失效的原因,以及测定不同保护措施对于高压线束绝缘失效极限载荷提高的有效性,并得到以下结论:

1)带屏蔽层的高压线束受到挤压,通常为内部绝缘层受到金属屏蔽层挤压首先破裂,导致高压线束绝缘失效。

2)不同挤压头的高压线束极限载荷存在差异。接触面积越大,线束可承受的极限载荷越大;高压线束数量增加,极限载荷增大,但并非倍数关系。

3)高压线束不同保护措施对其极限载荷均有一定的改善,其中波纹管+金属护板对极限载荷提升最为有效,但仍存在绝缘失效的情况,因此,优化高压线束路径,避免其受到挤压是保护高压线束最有效的措施。

4)选取子系统试验绝缘失效极限载荷作为高压线束的评价指标,并通过对比计算机辅助工程(Computer Aided Engineering, CAE)输出接触力,确定高压线束所需要采取的保护措施。

该研究方法对新能源汽车中其他规格的高压线束以及油路管路等各种线路系统的相关保护研究同样具有参考意义。