车身外观面涂不良的原因分析及改善措施

2023-05-09李春艳

李春艳,曾 平

(广汽乘用车有限公司,广东 广州 511434)

面对激烈的市场竞争,各个主机厂不断提高轿车外观零件的表面质量。同时,为了降低车身涂装对环境的污染,采用免中涂工艺,这导致涂料对零件表面形貌的遮盖能力降低。为改善车身外观零件的表面质量,车身钢板外观、涂装工艺及涂料均需作出相应的优化[1]。为了满足车身外观零件的表面质量以及采用免中涂涂装工艺,车身钢板粗糙度已由0.6~1.6 μm,降低到0.6~1.3 μm[2]。这样的变化,使车身外板钢板的制造难度增大、成材率降低、成本增加。

1 面涂不良

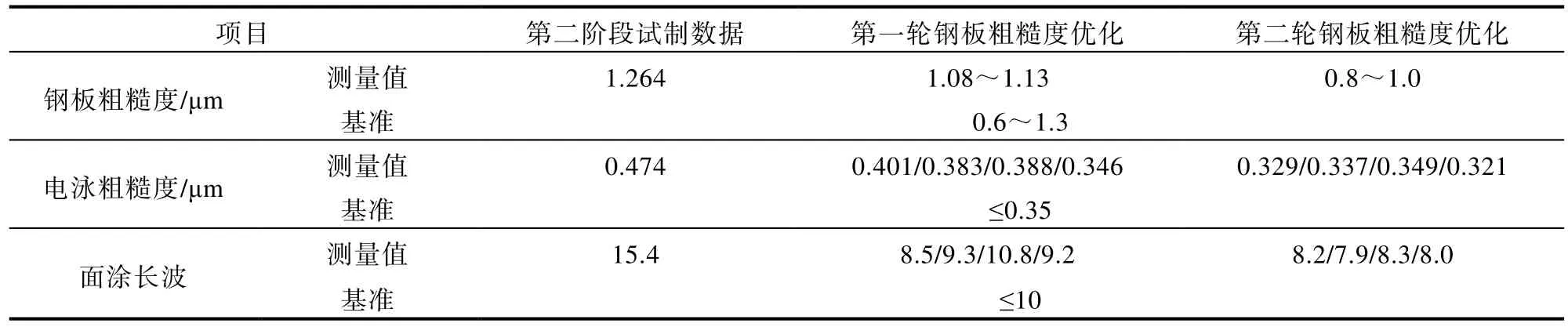

某新车型在第二阶段试制初期,出现了前后门外板面涂橘皮缺陷,如图1 所示。该车型在免中涂涂装产线与其他车型共线生产,并采用1K 清漆和粗糙度为0.6~1.3 μm 的钢板。排查面涂关键参数鲜映性、长波及短波发现,仅长波数据不达标,如表1 所示。面涂长波和短波数据超过一定值后,就会出现面涂橘皮缺陷。改善橘皮缺陷,需要降低面涂长波和短波数值。其他工序过程参数排查时,发现电泳粗糙度也存在不达标,如表1所示。电泳粗糙主要影响短波,但短波可以叠加在长波上,加重橘皮缺陷。在免中涂产线,长波的主要影响因素是清漆[3],包含清漆涂料和清漆喷涂工艺。而车身电泳后粗糙度的主要影响因素是钢板外观及电泳。考虑到电泳工序的涂料和工艺是共线车型共用,优化后会影响其他车型,不能优化。因此,从钢板外观、清漆涂料及清漆喷涂工艺等三个方面开展优化工作。

图1 橘皮缺陷图

表1 两阶段面涂长波和电泳粗糙度数据

2 钢板外观优化

2.1 钢板外观分析

第一阶段试制使用钢板(简称:第一阶段钢板)和第二阶段试制使用钢板(简称:第二阶段钢板)均为连续热镀锌铁合金镀层烘烤硬化钢板HC220BD+ZF,分别由G 钢厂和A 钢厂供货。

运用扫描电镜观察第一阶段钢板和第二阶段钢板表面形态和镀层相构成,如图2 所示。由图2可见,两个阶段钢板材料表面镀层形态和相构成相近。

图2 钢板镀层表面形态及相结构

运用粗糙度仪及波纹度仪测量第一阶段钢板和第二阶段钢板的粗糙度和波纹度,如表2 所示。可见,第二阶段钢板粗糙度和波纹度明显高于第一阶段钢板。结合表1 得出钢板粗糙度和波纹度越小,电泳粗糙度越小。镀锌钢板粗糙度是复制光整工序光整工作辊的粗糙度。根据钢厂制造经验,镀锌钢板粗糙度是光整工作辊粗糙度70%左右即光整辊粗糙度70%左右复制给镀锌钢板。因此,通过控制光整工作辊的粗糙度即可以控制镀锌钢板粗糙度。波纹度是由轧辊的形状误差及轧机振动造成的钢板周期性波浪型偏差[4]。在汽车钢板制造中,精确控制波纹度的方法不明确。因此,重点优化钢板粗糙度。

表2 钢板外观参数数据对比

2.2 光整工作辊粗糙度优化

为了获得低粗糙度的镀锌钢板,必须降低光整工作辊的粗糙度。

大部分光整工作辊粗糙度是通过砂轮磨辊+电火花毛化技术获得的。生产外板钢板的新光整工作辊粗糙度,一般为1.8 μm 左右。为了加工小粗糙度辊子,电火花毛化电流就要小。这会导致电极与辊子之间的距离变小,当距离变小到一定数值时,电极擦伤的可能性比较大。另外,当电流减小到一定数值时,会出现砂轮打磨缺陷残留的问题。经多轮优化,在保证生产安全、加工质量稳定及成本可控的情况下,新光整工作辊最小粗糙度为1.4 μm±0.1 μm。这样可以获得粗糙度为1.0 μm 左右钢板。采用这样的工艺,钢板粗糙度也没有达到G 钢厂水平。

光整工作辊粗糙度,随着辊子工作时间的延长会降低。经过生产顺序多轮优化及验证,生产2 000~2 500 t 钢板后,光整工作辊粗糙度可以降低0.1 μm。粗糙度为1.4 μm 新光整工作辊,生产4 000~5 000 t 钢板后,再生产的钢板粗糙度在0.8~0.9 μm。因此,通过优化生产顺序,可以获得更低粗糙度的光整工作辊。但随着光整工作辊工作时间的延长,辊子表面会被划伤、压伤、粘污物等,这就会带来钢板表面质量风险。

因此,综合上述两种降低光整工作辊粗糙度的方法,降低光整工作辊粗糙度都是有限的,同时不同程度地带来制造成本的增加。

2.3 钢板粗糙度优化

经过A 钢厂两轮光整工作辊粗糙度的优化,钢板粗糙度由1.264 μm 降低到0.8~1.0 μm,如表3 和表4 所示。钢板粗糙度降低,前后门外板电泳粗糙度和面涂长波数据均随之降低。钢板粗糙度由1.264 μm 降低到1.0~1.1 μm 时,电泳粗糙度和面涂长波均显著降低;当钢板粗糙度进一步降低到0.8~1.0 μm 时,电泳粗糙度降低显著,但面涂长波降低程度变缓。说明,钢板粗糙与电泳粗糙度密切相关,钢板粗糙度由1.264 μm 降低到1.0~1.1 μm 时,钢板粗糙度的降低可显著改善面涂橘皮缺陷,而钢板粗糙度到降低1.0 μm 以下时,钢板粗糙度对面涂橘皮缺陷影响小。

表3 前门外板钢板粗糙度优化后电泳粗糙度和面涂长波数据

表4 后门外板钢板粗糙度优化后电泳粗糙度和面涂长波数据

经过钢板粗糙度改善,前门外板电泳粗糙度和面涂长波达到基准要求,后门外板电泳粗糙度及面涂漆长波均未达到基准要求。但A 钢厂受生产设备限制,其钢板粗糙度仅可批量达到0.8~1.0 μm。若需进一步降低,钢板的制造成本大幅上升,并无法工业化供货。因此,为消除面涂橘皮缺陷,钢板粗糙度控制目标为0.8~1.0 μm。

3 清漆涂料优化

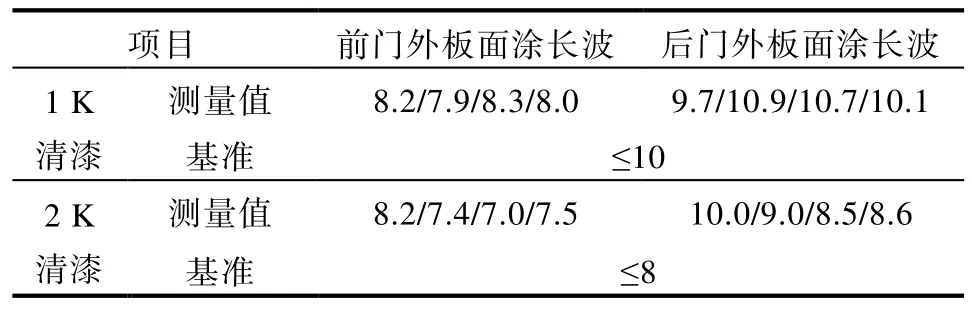

2 K 清漆较1 K 清漆具有优异的目视效果,其长波数据可以下降4 个单位[5]。因此,基于钢板粗糙为0.8~1.0 μm,开展2 K 清漆和1 K 清漆的实车面涂长波数据对比。对比结果,如表5 所示。可见,2 K 清漆可以改善面涂长波数据,但面涂长波数据降低幅度不大,没有达到4 个单位。这可能与涂装工艺参数有关系。从数据上看,前门外板面涂长波数据均值可以达到2 K 清漆基准要求,后门外板依然超出基准要求。

表5 2 K 清漆和1 K 清漆面涂长波数据对比

4 清漆喷涂工艺优化

清漆层是实现保护性和装饰性的重要涂层,其对整体涂层的耐候性和鲜映性、丰满度等外观指标至关重要。一般清漆层越厚长波数值越小,面漆外观效果也越好[6]。因此,基于钢板粗糙度和涂料优化,对清漆喷涂工艺进行优化,期望达到增加清漆膜厚降低长波数据的目的。优化结果如表6 所示。清漆喷涂流量提高5%~11%并喷涂时间增加6.4%后,前门外板面涂长波数据达到基准要求并获得进一步改善,后门外板面涂长波数据有局部点位超出基准要求。考虑到继续增加喷涂时间,对生产节拍影响大,因此,进一步提高清漆喷涂流量验证。清漆喷涂流量进一步提高后,前后门外板面涂长波数据进一步改善,均达到2 K清漆基准要求,并消除橘皮缺陷,如图3 所示。为保证外观质量及控制成本,清漆涂装工艺优化目标为清漆流量提高10%~15%、喷涂时间增加6.4%。

表6 涂装工艺优化及面涂长波数据

图3 消除橘皮缺陷图

5 结束语

该车型车身外观橘皮缺陷虽然发生在试制阶段,但验证和优化过程均在现有涂装线上进行,因现有涂装线是多车型共用,验证和优化的前提条件是不能影响其它车型的生产,所以就导致不能对所有的影响因素进行验证。通过对钢板的外观参数(表面粗糙度)、清漆及清漆喷涂工艺参数的优化证明:1)将钢板粗糙度由1.264 μm 降低到0.8~1.0 μm、清漆喷涂流量提高10%~15%、链速降低6.4%即喷涂时间增加,对改善车身外观橘皮作用贡献度较大;2)清漆由1 K 变为2 K,对改善车身外观橘皮有一定作用,但是贡献度较小。