一种缩短智能表库批量配表时间的装置研制分析

2023-03-20周蔚王睿梁义文张玥劼朱赟

周蔚 王睿 梁义文 张玥劼 朱赟

关键词:智能表库;批量配表;配表时长

0引言

智能电表作为智能电网的终端,集采集、存储与通信于一身,承担着干家万户的电能计量任务。智能表库则负责嘉兴市所有合格电能表的资产管理工作,其拥有全自动的出入库系统,依循“先进先出、智能选配”的原则高效出入库,能够实现表计的集约化、智能化管控。但其中的批量配表业务在目前的业务模式下过度依赖人工,工作效率难以实现跃升,“卡脖子”问题有待解决。

嘉兴供电公司为达到国网浙江省电力有限公司全面落实开展智能表库批量配表的工作要求,保障年度表计轮换和新装工作的顺利开展,响应国网浙江省电力有限公司提质增效的号召,提升智能表库批量配表工作效率,缩短批量配表工作用时,提出将批量配表用时缩短至每表平均30s的目标。

批量配表业务是指单个流程下表计数量大于1箱的周期轮换和低压批量新装流程。安装信息贴标是指将带有安装地址和户号的标签粘贴在对应的表计上,方便安装人员现场安装工作。

1现状分析

通过调查研究方式,对嘉兴供电公司批量配表环节、表计出库环节和现场领用环节3项内容展开调查,调查研究结果如下。

1.1批量配表环节用时分析

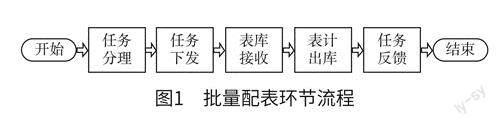

现阶段批量配表业务主要由任务分理、任务下发、表库接收、表计出库和任务反馈等环节组成,如图1所示。

通过营销系统统计各环节的总用时和配表数量,计算当前批量配表业务每表平均用时为72.18s。调查发现批量配表工作中表计出库每表平均用时最长,将表计出库作为重点关注对象,做进一步调查。

1.2表计出库环节用时分析

表计出库环节流程如图2所示。调查发现表计出库环节中,现场领用用时最长,将现场领用作为重点关注对象,做进一步调查。

1.3现场领用环节用时分析

通过上述调查分析,为找到末端原因,进一步对如图3所示的现场领用环节流程进行深入分析,最后发现安装信息贴标每表平均用时最长。

因此,批量配表业务用时长的症结是安装信息贴标用时长。

2方案制定

2.1目标设定

现状调查表明智能表库批量配表环节单块电能表平均用时为72.18s,而安装信息贴标平均用时为53.88s,占总用时的74.6%。该装置预计可解决80%症结,智能表库批量配表的时间将缩短到:72.18x(1-74.6%x80%)~29.10s。嘉兴供电公司对智能表库批量配表環节单块电能表平均用时要求为30s。因此,将目标值量化,将智能表库批量配表时长目标值设定为29s。

2.2要因分析

经分析,找出影响安装信息贴标时长的9个末端因素,如表1所示。

2.3确定对策

针对3项主要原因:标签操作次数多、表位间距小、装接单与表计对应顺序偏离值大,制定对策方案。

(1)标签操作次数多:使用喷墨工艺替代传统标签,如图4a所示。配置一台连续喷墨式(continuous inkjet,CIJ)喷码机,要求其喷印标识分辨率达到32像素,并为喷码机配置XY轴滚珠丝杆联动装置,联动装置行程为600mm×500mm。要求每表信息印刻平均用时小于5s。

(2)表位间距小:使用射频识别(radio fre-quency identification,RFID)技术获取电台旨表信息,如图4b和图4c所示。在表库流水线安装多个RFID读取器,当周转箱进入读取范围时,开启射频读取设备进行读取。要求每表信息读取平均用时小于9s。

(3)装接单与表计对应顺序偏离值大:使用营销接口读取装接单数据。调用营销接口如图4d所示。设备向营销接口发送电能表信息,营销网络将装接单内容返回给设备,直接读取数据。要求每表匹配平均用时小于15s。

3方案实施

3.1设计制作喷码设备

3.1.1设计喷墨高度支架和支架运动机构

根据电能表纸箱的尺寸对喷码运动机构位置进行定位,根据喷码机尺寸设计喷码机外机,为了保证喷码运动机构运行时的稳定性,决定机构的传动装置使用滚珠丝杆。

3.1.2制作支架运动机构

为满足货架及周转箱尺寸要求,喷码机主体制作规格为(329.3~345)mmx504mm;制作加工喷码运动机的滚珠丝杆;根据图纸组装喷码机外机、喷码机主体、电气装置等设备,并进行电气、软件调试。

3.1.3验证喷码设备性能

对组装完成的完整喷码设备进行试验,检验其性能参数,分别对5批电能表进行打印测试,与RFID进行通信的喷码设备打印准确率达到100%。

3.2制作RFID读取装置

3.2.1设计RFID读取平台

根据测量的射频天线及读写器尺寸数据设计识别设备。为了顺利将射频天线、读写器放入表箱并使表箱通过识别配套装置,同时考虑到无源读取设备对读写距离有较高要求,须保证要有一定的设备下探空间。因此,射频天线及读写器的载体平台设计尺寸为973mm×693mm×893mm,读写探针与传送带的高度差为297mm。将电气元件布置在载货台面板下以节省空间。

3.2.2编写RFID作业程序

编写代码使用Python语言。与传统的C/C++、Java、C#等语言相比,Python语言对代码格式的要求宽松,便于用户编写代码。根据识别设备性能,通过软件对识别探针的下放深度进行控制。

3.2.3验证RFID性能参数

采用Fixtool软件进行测试,为提高读取成功率,调节射频功率的功率值为15dbm。测试采用2台海康威视读取器及15块射频天线,通过测量和实验,RFID读取率为99.95%。

3.3编写营销接口调用代码

3.3.1设计接口调用方式

接口使用签名加密的方式进行调用。首先生成签名与密钥,在发送数据前将签名、密钥、数据、随机数生成MD5算法的数据摘要。

3.3.2验证营销接口成功率

根据代码对营销接口进行压力试验。计算得出:调用营销接口正确率为100%。

3.4整体组装调试验证

各部件制作完成后,进行装置整体联合调试工作。联合调试前,严格地单独测试各部分功能。组装时,安装工艺须符合有关规范要求。

为保证投入使用的装置安全、可靠,将装置送至第三方专业检测机构检测认证,对各装置的各项数据进行检测,各项数据合格率均为100%。

4效果检查

通过统计2022年5-10月改进后的安装信息标注工作的批量配表平均用时,智能表库批量配表平均用时降至16.80s,低于目标值29s。

5结语与展望

智能表库批量配表装置的研制与使用,推动了资产管理工作的发展,有效解决了一线员工的工作难点,带来了以下效益。

(1)直接效益:改进了批量配表业务,提高了电能表安装信息贴标的效率,减少了人为因素导致的差错,工作效率显著提升,节约了装接前的准备工作成本,大大提升了客户的满意度。

(2)安全风险效益:使用该装置进行表计批量出库,避免了因堆垛不合理、搬运过程失手等原因导致的周转箱倾覆、表计坠地等人身伤害及设备损坏事件,降低了营销作业风险,提升科技赋能水平。

(3)潜在效益:表计上喷印的用电地址等信息,能供装接人员进行有效识别,无须再与装接单进行二次核对,提升效率的同时减少了表计串户问题,提升了客户电力获得感和满意度。

未来将针对课题研究成果存在的缺点与不足,进一步深入研究批量配表智能识别一体化装置。将RFID与喷墨打印技术集成在同一套设备中,进一步提升工作效率,降低故障率,并在表计上加喷二维码,在保护客户信息私密的前提下,为客户、用电检查人员和抄表人员提供实时数据查询,提高供电服务水平。