飞针测试机侧向驱动零件的有限元分析与结构优化

2023-03-20王野平董远川

王野平 董远川 黄 韬

(1.同济大学 机械与能源工程学院,上海 201804;2.南京泊纳莱电子科技有限公司,江苏 南京 211102)

0 引言

为确保中国芯片产业安全自主可控,必须具备自主研发和制造高算力芯片的能力[1-2]。集成电路是芯片产业的一个重要分支,印制电路板是集成电路的载体,被誉为“电子元器件之母”。如何保证印制电路板(printed circuit board,PCB)的电性能质量,涉及准确高效的电性能测试,这对于提升集成电路整体性能至关重要。

PCB 电性能测试分为测试架测试(又称针床测试)和飞针测试。其中,飞针测试机可针对不同PCB 板展开,与针床测试相比,具有更强的复用性和通用性。飞针测试机结构设计难点包括探针装夹部分、侧向驱动部分等。本文通过有限元静力学分析和热分析,对侧向驱动部分关键零件Y轴连接板进行结构和材料优化,以期提高飞针测试机的电测精度。

1 飞针测试机侧向驱动部分的连接和运动

1.1 侧向驱动部分的连接

飞针测试机侧向驱动部分结构设计的合理性是保证电测精度的关键之一。将4 个飞针组装单元分别连接到各自对应的直线模组上,沿Y轴上下对称安装连接板,固定直线模组,通过拖链固定2 个Y轴连接板。Y轴连接板中下部固连丝杆连接块,连接块嵌套在丝杆上;连接板下部固连直线滑块,滑块安装在导轨上,连接板和滑块之间装有导轨垫片[3]。

1.2 侧向驱动部分的运动

飞针组装单元沿丝杆和导轨实现X方向运动;沿直线模组实现Y方向运动;通过步进电机带动同步带,实现Z方向的出针和收针运动。直线模组、丝杆连接块和直线滑块都直接固定在Y轴连接板上,所以Y轴连接板结构性能的好坏直接影响飞针组装单元沿X方向和Y方向的运动精度,进而影响探针在Z方向的出针和收针运动,以及飞针测试机电测精度[4]。飞针测试机侧向驱动部分模型如图1所示。

图1 飞针测试机侧向驱动部分模型

2 侧向驱动部分静力学分析

2.1 侧向驱动部分有限元模型

Y轴连接板是飞针测试机侧向驱动部分的关键零件,在精度允许范围内,可以只取出Y轴连接板,将连接在其上的零件转化为边界条件,以建立有限元模型:将与丝杆连接块连接的4 个螺纹孔,以及与直线滑块连接的8 个螺纹孔设置为固定支持。与直线模组连接的6 个螺纹孔和与拖链固定板连接的2 个螺纹孔是连接板所受外力来源。Y轴连接板在丝杆上快速移动过程中,随着运动的开始和停止,连接板受到沿X方向水平向左或水平向右的作用力,经测试可得该水平外力F=200 N。

2.2 Y轴连接板静力学分析

Y轴连接板选用7075 铝合金,该材料密度小,但弹性模量偏小,线性热膨胀系数偏大,制成的Y轴连接板刚度小,热变形量大。现考虑将7075铝合金换为P20 钢,该材料的刚性和热稳定性均优于7075 铝合金,但是密度较大。公司原始零件的体积为507.85 cm3,钢件比铝件重2 500 g。本文采用ANSYS Workbench 静力学分析,通过去除钢制连接板受力较小部位、减小厚度等措施减轻材料质量,保证在相同外力作用下,考虑到电测精度,X方向最大变形量比原铝件大5%,考虑到驱动电机最大功率,最多比原铝件重1 000 g。

因为抗弯截面系数W仅与连接板的截面形状和尺寸有关,所以铝板和钢板的最大正应力均出现在弯矩最大处且近似相等,可以只考虑变形量,忽略应力的影响[5]。铝制连接板沿X方向最大变形量x铝=0.040 mm,钢制连接板沿X方向最大变形量x钢=0.020 mm,明显少于铝件。钢制连接板应力分布如图2所示,由图可知,其应力主要集中在左右两侧。根据实验数据,挖孔位置对变形量的影响可以忽略不计[6-7],所以应尽量去除受力较小的部位,以减轻钢板质量,如图3所示,此时x钢=0.029 mm,质量m钢=3 246.81 g。

图2 钢制Y轴连接板应力分布

2.3 钢制Y轴连接板改进设计方案

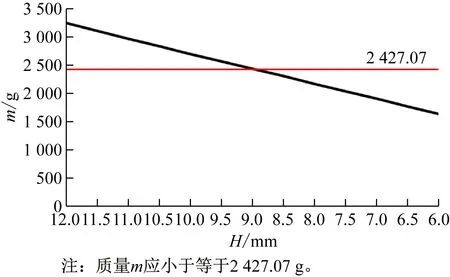

选择上述初方案零件为样本,原始厚度为12.0 mm,选择厚度范围为6.0 mm≤H≤12.0 mm,每隔0.5 mm 进行一次取样仿真,x-H关系如图4所示,m-H关系如图5所示。基于设计标准x钢≤x铝×105%=0.042 mm,m钢≤m铝+1 000.00 g=2 427.07 g,确定零件厚度为9.0 mm,此时x钢=0.038 mm<0.042 mm,m钢=2 441.55 g>2 427.07 g,钢板质量不在上述范围内。下方2 个圆孔位置距离较近,为了便于后期,将其合并为一个腰型孔,改进后的Y轴连接板如图6所示,此时x钢=0.041 mm<0.042 mm,m钢=2 368.32 g<2 427.07 g,满足设计标准。

图4 x-H关系

图5 m-H关系

图6 钢制Y轴连接板改进设计方案

3 Y轴连接板热分析

铝板和钢板的稳态温度场分布如图7所示,铝板的表面最高温度为70.444 ℃,钢板为70.147 ℃,钢板最高温度略低于铝板,高温所占零件表面积明显小于铝板。铝板热变形最大值Δy铝=0.509 18 mm,为保证飞针测试机电测精度,连接板沿Y轴的线性热膨胀变化量Δy不能超过自身长度的1‰,即Δy≤y0×1‰=0.485 mm,铝板不满足热稳定性要求;钢板热变形最大值Δy钢=0.250 52 mm<0.485 mm。综上所述,钢板的热稳定性明显优于铝板[8-10]。

图7 铝制、钢制Y轴连接板稳态温度场

4 结语

本文首先分析了飞针测试机侧向驱动部分的连接和运动,为建立其有限元模型提供支撑。Y轴连接板是侧向驱动部分的关键零件,采用静力学仿真确定合适的零件材料,通过减材、减厚等措施减轻钢制Y轴连接板质量,同时确保其满足沿X方向的最大变形量在合理范围内。最后通过热分析证明钢制连接板的热稳定性优于铝制连接板。以期为Y轴连接板结构优化提供理论依据。