电主轴故障特征及健康管理技术浅析

2023-03-18陆闻捷

陆闻捷

上海飞机制造有限公司 上海 201324

1 电主轴原理及其故障特征

1.1 电主轴工作原理

电主轴是将高速电机与机械主轴有机结合在一起形成的复合型产品,但其工作原理,特别是电气原理与普通高速电机相同,因此一般采用变频器驱动或矢量控制器驱动两种驱动和控制方式,对于无准停功能要求的电主轴而言,一般采用变频器驱动的交流异步电动机结构。基本原理是基于三相交流电形成的定子旋转磁场和切割转子导条形成的转子电流的相互作用[1]。电主轴定子绕组在空间布置上相位互差120°,连接到变频器输出的三相电源上,绕组内通过三相电流时在空间内产生旋转磁场。如图1所示,感应生成的转子电流与旋转磁场依据左手定则形成电磁力,进而产生转动力矩。转子在转动力矩的作用下,按照旋转磁场的方向进行旋转,并带动与转子过盈连接的电主轴转轴一同旋转。

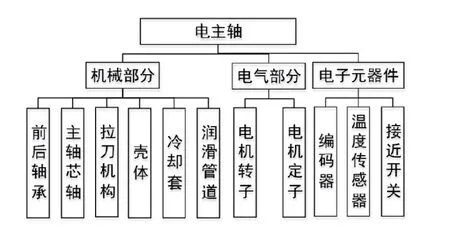

图1 电主轴结构图

1.2 电主轴故障及其特征信号分析

为了对电主轴的各类故障进行详细研究,进而确定最能体现电主轴各类故障的特征信号,为后文故障预警算法及系统的研制确定输入信号,本文根据电主轴的工作原理,将电主轴分为机械系统及电气系统,具体组成如图1所示。

机械系统由前后轴承、中空的转轴、拉刀子系统、冷却系统、润滑系统及主轴外壳组成,其中拉刀子系统包括拉爪、拉杆、油缸及活塞;主轴外壳包括冷却水套、壳体及端面法兰。电气系统包括定子组件、转子组件、旋转编码器及其他如接近开关、定子线圈温度传感器等电气元件,其中定子组件及转子组件均由相应的绕组及硅钢片组成。为了弄清楚电主轴故障而在此将电主轴分为机械系统及电气系统,但实际上电主轴是一个结构上紧密联系、功能上相互配合、各部件相互影响的复杂机电液集成系统。为了方便后续主轴健康监控的分析,在此将 故障问题进行了表格化汇总:

表1 各故障部位形式原因及主要特征汇总

2 电主轴数字健康监控及预警

搞清楚了电主轴的原理,就方便继续研究电主轴未来的发展趋势了——数字健康监控及预警。

2.1 电主轴数字健康监控发展现状

设备的“健康状态”概念起源于生物领域,是对传统的“正常-故障”这种利用二值函数描述系统状态的完善,将设备的状态分为多个等级。20世纪80-90年代,美国将“健康管理”引入到设备的维护与保障领域,随着对故障预测的能力的引入与发展,逐步形成了较为完整的故障预测与健康管理(prognostics and health management,PHM)技术。健康评估作为其中的核心技术之一也逐渐得发展和完善。

在健康评估中对于健康状态的描述,一种是用状态分级的方式将设备的健康程度分为不同的等级,如:健康、良好、注意、恶化、失效等;另外一种是侧重于描述系统整体由健康逐渐退化到失效过程趋势的反应[2]。在基于状态分级的健康评估中,不同健康程度下的状态参数通常具有相应的阈值范围,可以根据阈值确定健康状态程度。然而在多个状态参数的判定结果中可能存在一定冲突,因此常对不同参数指标赋予相应的权重,再对各指标综合分析实现对设备的整体健康状态评估。对健康状态趋势的评估中,主要通过一定的算法将采集的原始数据逐级处理计算出一个综合健康指标(Health Indicator,HI)来反映健康状态的变化。 电主轴种类多样、退化及故障模式复杂,很难全面的积累到主轴不同健康状态或者不同故障模式下的数据;并且对于电主轴应用过程中所面临的精度退化问题,不同的应用场合对主轴状态参数所要求的阈值可能不同。因此,可以从电主轴性能或者状态退化趋势的角度对电主轴的健康状态评估。此外,由于电主轴的结构复杂,采用单一传感器对电主轴监测具有局限性,应用多传感器数据融合方法对电主轴健康评估也具有重要意义。综上所述,电主轴健康状态评估技术的发展与电主轴状态监测、健康指标计算方法以及多传感器数据融合方法的发展密不可分。

2.2 电主轴健康状态评估流程

时至今日虽然有很多学者对电主轴的动力学模型,有限元模型的构建方法进行研究,分析了主轴的热特性,形态特性等问题。但随着电主轴的健康退化,其模型为时变的退化模型,建立电主轴随时间变化的物理或者数学模型仍然较为困难。因此本文的健康评估方法选择基于监测数据的方法,分析设备在运行过程中各种状态指标是否出现异常进而判断设备整体的运行状态是否正常。

作为PHM体系中核心内容之一,通过健康状态评估可以及时发现设备退化趋势,为维修策略的制定提供依据,从而避免意外故障发生。一定程度上促进了维修方式由传统的“事后维修”向更加先进的“视情维护”转变。目前较为典型的 PHM架构为 OSA-CBM(Open System Architecture for Condition –Based Maintenance)体系,其综合了各类 PHM 系统的主要思想,应用技术和方法。

基于此,健康评估的主要框架,主要过程分为数据采集和传输、数据处理、状态监测、健康评估。

2.2.1 数据采集:通过布置传感器,采集被监测对象各种状态参数,将原始数据传输到其他分析模块、显示器或者存入数据库中,是健康评估系统的基础和前提。

2.2.2 数据处理:对采集到的原始数据进行滤波降噪等预处理,并在此基础上对信号进行特征提取、特征筛选并将结果存入数据库。

2.2.3 状态监测:接受筛选后的特征数据,通过与失效阈值进行比较或进行者偏离度等分析方式实现状态监测,在出现异常时可以发出警报。

2.2.4 健康评估:将来自状态监测部分的特征以及其他健康评估模块的结果相结合进行综合的状态评估,计算对健康状态的偏离程度或判定参数是否有退化状态来判断故障发生的可能性。

2.2.5 接口模块:主要实现人机交互、数据库连接,系统不同模块间的数据交换等功能。并能够显示故障诊断、健康评估等数据结果。

由于电主轴的整体寿命相对较长,无论是在真实加工状态或者在可靠性试验过程中,电主轴处于健康状态时较多,故主轴健康状态数据获取较为容易。并且主轴的故障模式多样,很难全面的获取主轴不同故障的状态数据[3]。此外,如果对于电主轴的故障阈值进行确定,应该利用多个相同产品的数据作为对比,才更具有参考意义,而在实际应用中较难获取几个相同产品的故障阈值数据。因而,对于没有可参考产品或者正在进行数据积累过程中的电主轴,可以选择基于健康状态和历史积累的数据进行健康评估。即利用当前采集的数据与历史健康数据作对比,通过计算数据间的差异变化来表示健康状态的变化,进而识别健康退化趋势,并能够估计当前的退化速度。

综上所述,电主轴健康评估指标计算的主要流程包括数据采集、预处理、特征提取、特征筛选、基于健康及历史数据的识别模型训练和当前状态数据的识别等。

3 结束语

文章深入地阐述了电主轴的各项性能及应当监控并发掘的参数,电主轴作为数控加工中心的核心,缺少了它,设备就完全无法生产,故如何做好电主轴的健康状态评估,也就能够为电主轴的预防性维修制定相应规范及策略,同时实现加工故障率与生产成本的降低。通过电主轴加工时的自适应控制数据与外部传感器相结合的方式进行相关电主轴健康评估,以此来实现主轴的自感知是电主轴智能化的途径之一。

结合西门子ACM实现电主轴工况变化的时时跟踪,在机床运行各时段采集数据分析。然而通过机器学习不同工况对电主轴的健康退化影响大小,将提高健康趋势预测的准确性。

希望电主轴生产企业建立并完善健康管理监控系统,如建立相应数字化知识库、各种模型库,积累不同型号主轴全寿命周期数据以及不同故障状态的数据,有助于更精确地实现电主轴故障预测;进一步应用网络技术实现远程状态监测、故障诊断、健康管理以及数据库远程访问等。

进一步研究电主轴维修策略,依据电主轴不同的健康状态,研究维修、维护决策的制定方法,搭建完整的故障预测与健康管理系统。希望电主轴维修成本不再昂贵耗时,我们将通过主轴健康监控及预警技术大幅提升机床加工效率及完好率。