极地破冰船吊舱推进系统现状及发展

2023-03-05龙飞方斌杨超

龙 飞 方 斌 杨 超

(1.武汉船用电力推进装置研究所 武汉 430064 ;2.中国船舶及海洋工程设计研究院 上海 200011;3.渤海造船厂集团有限公司 葫芦岛 125003)

0 引言

2017 年7 月,中俄两国领导人提出要开展北极航道合作,共同打造“冰上丝绸之路”。随着北极海冰加速融化以及北极航道可利用程度的逐渐提高,北极航道在保障国家经济安全运行、拉动国家经济增长、维护国家安全和海外权益,提升国家海洋软硬实力等方面对我国“海运强国”战略的价值更加凸显[1]。由于北极航道长期存在海冰的原因,开辟及利用北极航道需要破冰船进行保障。破冰船是用于破碎水面冰层、开辟航道,保障舰船进出冰封港口、锚地或引导舰船在冰区航行的工作船,其推进系统多采用双轴和双轴以上的多螺旋桨装置,通过压挤冰层在行进中连续破冰或反复突进破冰。目前俄罗斯拥有世界上最大的极地破冰船队[2],为其船队的极地航行提供了安全保障。早期的破冰船主动力系统采用蒸汽轮机、燃气轮机及柴油机等直接推进,随着电力推进技术的快速发展,现代破冰船大量采用电力推进技术[3]。由于吊舱电力推进系统具有冰区操纵性好,可实现艏、艉双向破冰等优点,越来越多的破冰船开始采用吊舱电力推进系统[4]。极地破冰船是北极航道开发利用的利器。我国作为造船大国,研究极地破冰船吊舱推进系统的现状及其发展,对于未来自主建造大型破冰船和打造北极航道具有重要价值。

1 吊舱推进系统现状

1.1 吊舱推进系统发展概况

1899 年,英国为俄国建造的叶尔马克号破冰船是世界上首艘在极地航行的破冰船,最大可破开2 m 厚冰层。通常将可连续破除2~ 3 m 厚度冰层的破冰船称为重型破冰船(PC2—PC1 冰级),其推进功率>33 MW;破冰厚度1~ 1.5 m 的破冰船称为中型破冰船(PC5—PC3 冰级),其推进功率 <33 MW[5]。我国的“雪龙2”号极地破冰船就是可连续破除1.5 m 厚度冰层的PC3 级中型破冰船,推进功率为15 MW。早期的中小型破冰船采用由柴油机、减速齿轮箱和可调螺距螺旋桨(controllable pitch propeller,CPP)构成的动力系统,但随着破冰能力的提升,破冰船推进功率越来越大,对推进系统过扭矩及冰区操纵性的要求也越来越高,原来的动力系统形式已难以满足要求,于是国外推出了吊舱推进系统。

20 世纪90 年代,为适应冰区航行需求,芬兰的海事部门寻求一种适合于冰区航行船舶的高性能推进系统方案,希望该推进系统在低速情况下可提供任意方向的推力,且具备较大的推进功率。在这一需求的牵引下,芬兰ABB 公司、KMY 船厂与芬坎蒂尼(Fincantieri)造船集团共同推出了世界上第1 套吊舱推进器。产品研发成功后,他们成立了ABB Azipod Oy 公司[6],推出了Azipod 系列吊舱推进器产品并沿用至今。吊舱推进器作为一种行之有效的推进方式,很快就获得了船舶行业的广泛认可,现已广泛应用于破冰船、豪华邮轮、公务船和海工船等多种场合。

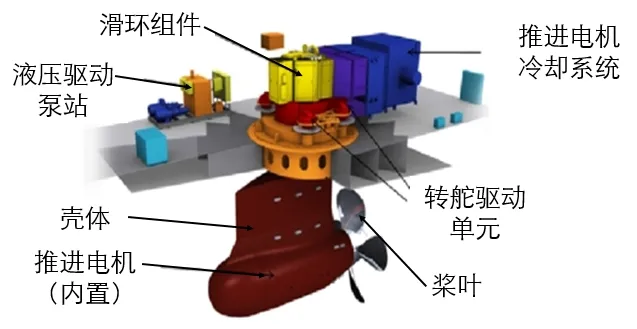

吊舱推进系统是船舶电力推进系统的形式之一,其核心是吊舱推进器,如图1所示。

图1 吊舱推进器示意图

吊舱推进器由推进电机、桨叶、滑环组件、转舵驱动单元、液压驱动泵站和推进电机冷却系统等组成,其特点是集推进及转舵功能于一体。推进电机位于吊舱舱体中,与螺旋桨直连,吊舱舱体外置于船体外,可在水平面实现360°全回转,是一种先进的矢量推进装置。其与机械式全回转舵桨推进器相比,最大不同之处在于吊舱推进器的推进电机置于船体之外,与螺旋桨通过短轴直接相连,属于低速直驱系统;而驱动全回转舵桨推进器的推进电机置于船体内部,推进电机通过舵桨装置内部的伞齿轮对减速后驱动螺旋桨,是一种非直驱系统。全回转舵桨适配的推进电机转速通常较高,由于齿轮传动存在损耗,其效率低于吊舱推进器。全回转舵桨内部采用伞齿轮对传递扭矩,因此其最大功率受限于大扭矩伞齿轮的加工能力,功率上限低于吊舱推进器。目前全球最大的冰区全回转舵桨功率为 9 MW,由芬兰STEERPROP 公司为俄罗斯破冰船提供,而ABB 公司交付的最大冰区吊舱功率达到 17 MW[7]。

1.2 吊舱推进系统的优点

(1)吊舱推进系统可360°全回转。与常规轴桨相比,其低速时操控性能更好,冰区转弯半径更小,有利于极地破冰船破冰时的灵活机动,寻找最佳航行路线,同时使破冰船拥有双向破冰能力。在船舶正车航行时具有标准的适航特征,使其能保持良好的航速且有能力进行连续破冰作业;而在遇到严重冰情时,又使船舶具有一定艉向破冰能力。双向破冰不仅能提升破冰船从冰层中脱困的能力,而且能提高其破冰效率[8]。

(2)吊舱推进器整体位于船体之外,船舱内没有推进电机及较长的轴系,节省了舱内空间,对于具有多个推进器的破冰船,简化了船体尾部布置。

(3)吊舱推进电机与螺旋桨直连,由于没有复杂的齿轮传动机构,推进电机扭矩可以很大,适用于极地破冰船低速大扭矩的要求。

1.3 吊舱推进系统产品介绍

由于吊舱推新系统优点突出,全球新建破冰类船舶的推进方式中,吊舱推进系统占据主导地位。迄今为止,全球吊舱推进系统主要有4 个产品系列,分别是Azipod 系列、SSP 系列、Mermaid 系列及Dolphin 系列,其中只有Azipod 系列吊舱可用于极地船舶。时至今日,Mermaid 系列及Dolphin 系列吊舱产品研发处于停滞状态,不再推出新产品。

(1)Azipod 系列

自ABB 公司推出第1 套Azipod 吊舱推进系统以来,已经为超过25 种船型提供了该系列产品,涵盖破冰船、豪华邮轮、LNG 运输船、渡轮和游艇等,至今已在全球安装了700 多台Azipod 吊舱推进系统,产品系列如表1所示。

表1 ABB 公司Azipod 系列吊舱推进器

(2)Mermaid 系列

瑞典的卡梅瓦(KAMEWA)公司联合法国的西技来克(CEGELEC)公司共同推出了美人鱼(Mermaid)系列吊舱推进器[9]。CEGELEC 是法国著名的电气设备制造商,在1998 年被法国阿尔斯通(ALSTOM)公司收购,成为ALSTOM 公司电气工程产业的支柱,而ALSTOM 在2015 年被通用电气(GE)收购。卡梅瓦公司是船舶机械设备制造公司,后被英国罗尔斯-罗伊斯(Rolls-Royce)公司收购,Rolls-Royce 公司的海事板块2019 年又整体出售给挪威Kongsberg(康士伯)公司,其中就包含Mermaid 系列吊舱产品,此后该系列吊舱推进器产品研发已处于停滞状态。

(3)SSP 系列

SSP 系列吊舱推进器产品由德国的SIEMENS(西门子)公司联合肖特尔(SCHOTTEL)公司研制,推出了Siemens-Schottel-Propulsor系列吊舱推进器,简称SSP 吊舱。SSP 吊舱推进器是世界上第1 个采用永磁同步电动机驱动螺旋桨的吊舱产品,其特点是结构紧凑、效率高且振动噪声低。和采用同步电动机的吊舱推进器相比,同样功率的永磁同步电动机直径减少约40%,质量减轻约15%。SCHOTTEL 公司后期退出了吊舱推进器的研发,由西门子公司独立研发吊舱推进器产品,产品系列也更名为SiPOD,但依然采用永磁电机,最小功率等级约10 MW。

(4)Dolphin 系列

荷兰推进器制造商LIPS 公司和德国的STN Atlas 船舶电气公司联合研制了海豚(Dolphin)系列吊舱推进器,Dolphin 吊舱推进器采用六相同步电机为推进电机,其功率范围为3~ 19 MW[10]。芬兰瓦锡兰(Wärtsilä)公司收购了LIPS 公司后,Dolphin 系列吊舱推进器产品的发展也处于停滞状态。

从吊舱推进器发展过程来看,吊舱推进器的研发团队均离不开研发电气产品的公司,例如前文提到的ABB、CEGELEC、SIEMENS 及STN Atlas 等,主要原因是吊舱推进器的核心组件是吊舱舱体内的推进电机。由于舱体空间狭小且位于船体之外,同时为了满足船舶水动力性能等一系列要求,推进电机的功率、尺寸、自重、冷却及维护方式与舱体的匹配十分重要,因此吊舱推进电机通常都是特殊设计的,需要供货厂商有较好的电机定制化能力;此外,由于吊舱推进电机通常都是变频驱动的,需要电气厂商提供配套的推进变频器,因此至今依然还在发展吊舱推进器产品的企业均是大型电气产品公司,例如ABB 与SIEMENS 公司,以机械制造为主业的公司由于无法快速开发吊舱电机,逐渐放弃了吊舱推进器业务。

吊舱推进器属于高端海工产品。我国起步较晚,自主研发并实船应用的非冰区吊舱,最大功率为 3 000 kW。在极地破冰船冰区吊舱领域,我国经验相对欠缺,较多的关键技术尚有待突破。

2 冰区吊舱推进系统特点

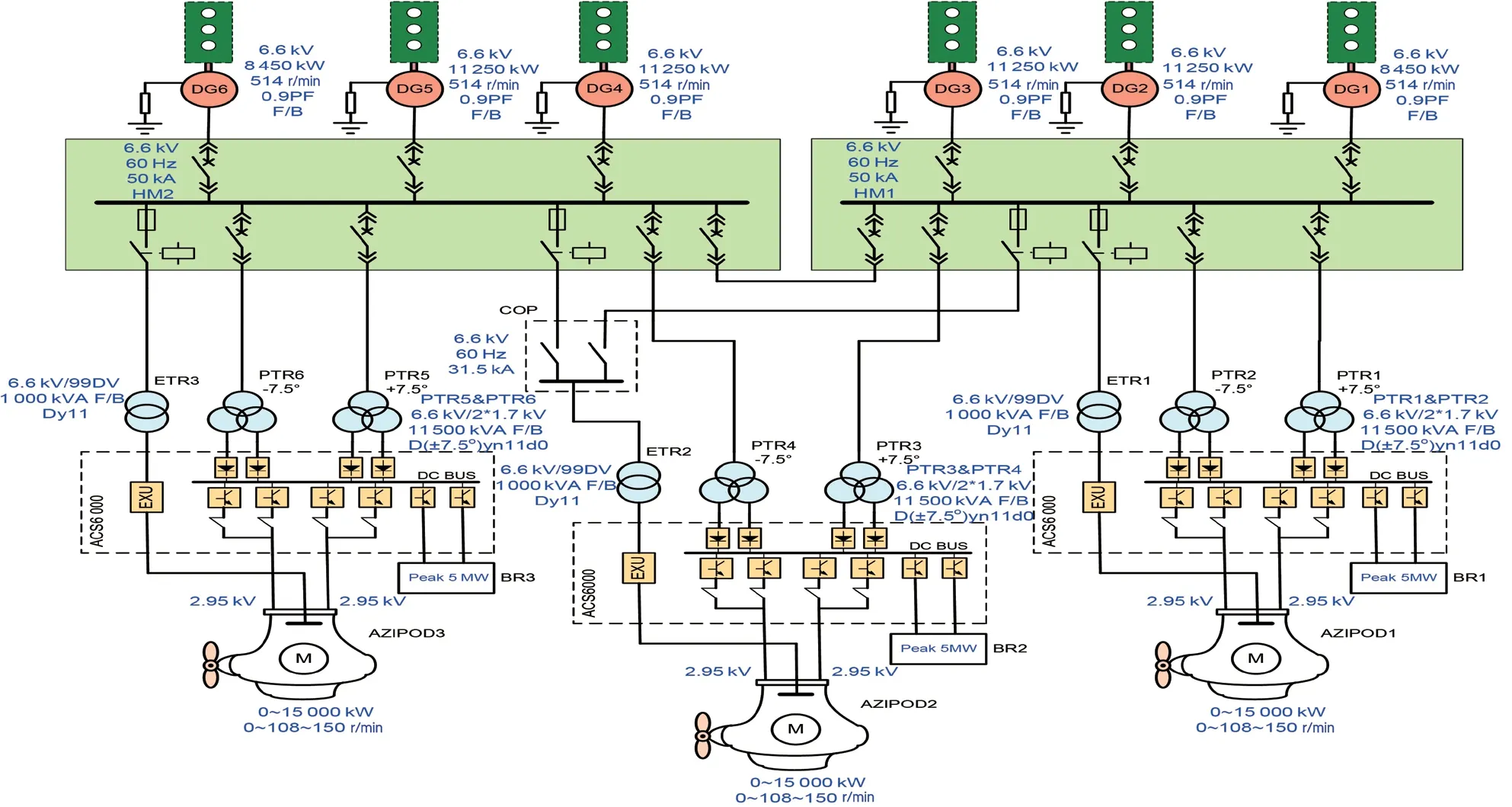

冰区吊舱推进系统由吊舱推进器、推进变频器及推进控制系统等组成,图2 为某破冰型LNG 运输船吊舱电力推进系统单线图。

图2 某破冰型LNG 运输船吊舱电力推进系统单线图

该船配置3 个15 MW 的Azipod PC2 级吊舱推进器,吊舱推进器采用电励磁同步电机,电机采用双三相绕组结构,单个三相绕组故障还具有50%的推进功率,提高了推进系统的冗余性。每个吊舱推进器配置1 台ABB 公司ACS6000 变频器,该变频器含有独立的励磁单元,用于给推进电机的励磁绕组供电;变频器含有2 组逆变器,分别为推进电机的2 个三相绕组供电[11]。变频器前端由24 脉整流装置供电,降低了谐波小对船舶电网的影响。每台推进变频器配置峰值功率5 MW 的制动电阻,其有2 种用途:一是吸收船舶制动时螺旋桨回馈的能量;二是在破冰工况中出现螺旋桨负载突卸时,制动电阻快速投入使电网不会有巨大的功率波动,保持电站的稳定。与非冰区推进系统相比,冰区吊舱推进系统特点如下:

(1)冰区吊舱推进系统工况复杂,具有敞水航行及破冰航行2 种工况,而这2 种工况下推进电机的工作点差距较大,因此,吊舱推进电机的扭矩曲线要求十分复杂。敞水航行时,推进电机转速较高,但负载扭矩较低;破冰航行时,推进电机的转速较低,但扭矩较大,同时考虑到碎冰需求,推进电机还需要较大的短时过载倍数。某极地破冰船总体对推进电机扭矩曲线要求如图3 所示。该电机的额定点选择在系柱状态下,此时冷却水温约36℃,电机在额定转速161 r/min 时需提供的最大扭矩为682 kN·m;其敞水航行最高转速可达207 r/min,需要提供最大扭矩为530 kN·m。当进入冰区后,冷却水温降低到22℃左右,要求推进电机可在122 r/min 持续输出最大900 kN·m 扭矩,即持续提供1.32 倍过载能力;同时每600 s 具备1.91倍过载60 s 能力,每600 s 具备2.2 倍过载30 s 的能力。持续过载能力提升了破冰航行时的推力,短时过载用于螺旋桨碰冰时,具有足够的转矩切削冰块,防止冰块将螺旋桨卡死。

图3 某破冰船推进电机扭矩曲线图

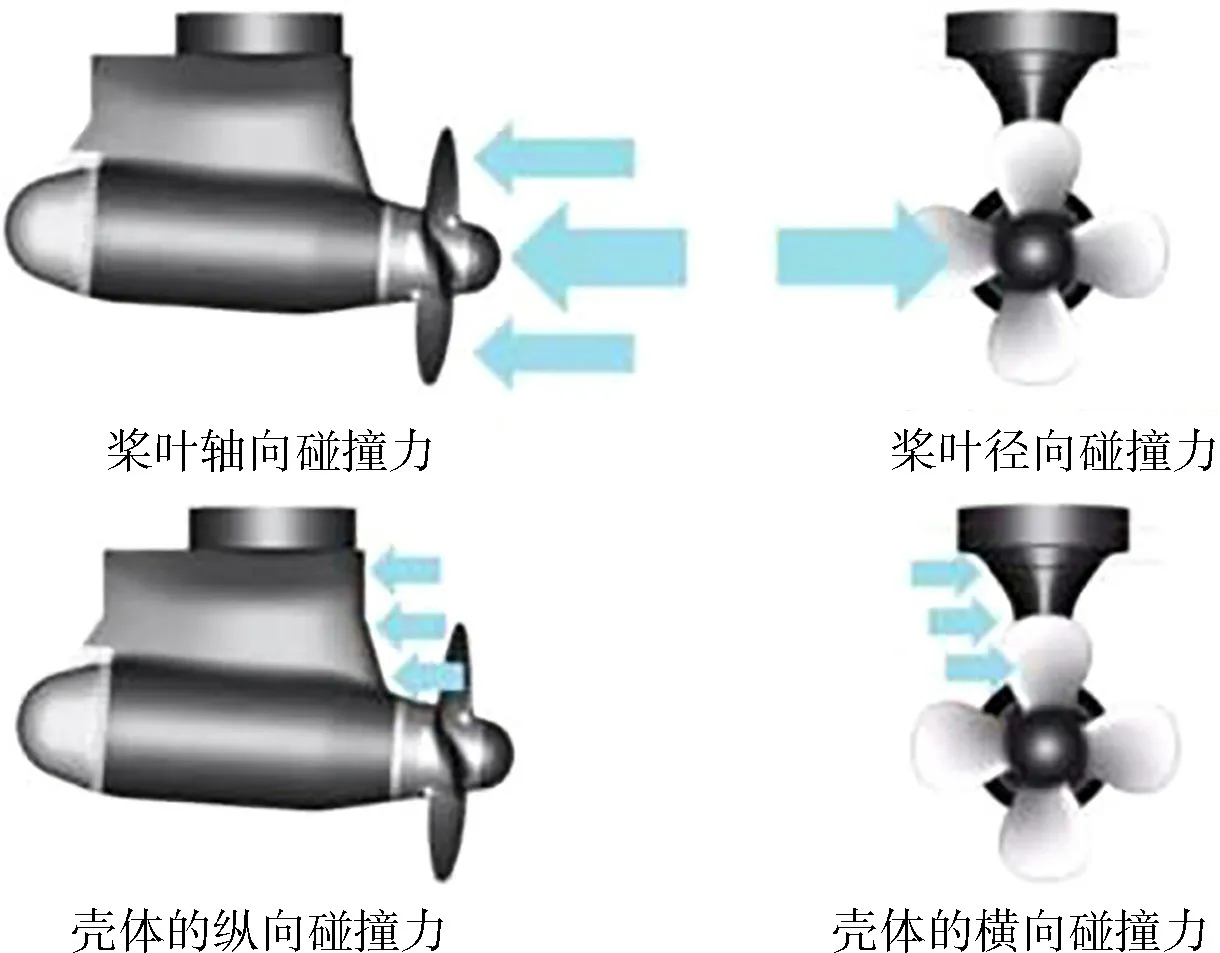

(2)极地破冰船在破冰时,可采用艏向直航破冰、艉向直航破冰、斜航拓展航道破冰、大角度操舵回转破冰救援、短距离紧急停车和动态操舵避让等航行方式,这些工况下吊舱壳体及螺旋桨会持续地碰撞冰块,导致吊舱的受力状态十分复杂,如 图4所示。

图4 吊舱冰碰撞受力示意图

吊舱桨叶会承受轴向碰撞力和径向碰撞力,吊舱壳体会承受纵向及横向碰撞力,同时螺旋桨及转舵回转机构会受到切向力,与非冰区吊舱推进器受力状态不同。因此设计冰区吊舱推进器时,需要针对可能出现的冰碰撞情况,按照海冰强度和船舶所设计的破冰航速,建立仿真计算模型对破冰工况下的吊舱受力情况开展分析,必要时需在冰水池开展船模试验,对吊舱壳体、电机轴承及转舵回转轴承强度提出要求;同时,需掌握推进电机及转舵回转机构的扭矩变化情况,对变频器及液压系统的控制性能提出要求。冰区吊舱通常采用高强度不锈钢螺旋桨,为防止桨叶在冰载荷冲击下损坏,其壳体结构强度较大,体积和质量均大于非冰区吊舱。ABB 公司10 MW PC2冰级吊舱推进器重达450 t,高度超过15 m。

3 冰级吊舱推进系统关键技术

3.1 高冰级吊舱高转矩抗过载推进电机设计 技术

破冰船破冰时有采用艏向破冰和艉向破冰2 种方式。采用艉向破冰方式时,通常将船尾作为船首,吊舱推进器回转180°朝向船尾,以“钻冰”的方式实现破冰,并以吊舱桨叶研磨冰脊,同时利用吊舱推进器尾流的冲洗效果,将冰块碾碎后转移至船头。破冰船通过这种方式持续在厚冰区破冰前进,使船体缓缓通过冰脊区。此时,吊舱推进器长期在低转速过转矩的工况下工作,故对吊舱的低转速大转矩过载能力及对长期间歇性载荷的适应性提出了新要求。此外,研磨冰脊时,吊舱桨叶也不断承受间歇性振动和冲击。以ABB 公司PC3 冰级10 MW 冰区加强型吊舱为例,破冰时,其桨叶叶梢承受12~ 18 t 压力,对吊舱推进电机产生了轴向的扭转过载和多个方向的载荷冲击。因此对吊舱推进电机的输出转矩过载能力、定子本体强度、轴承和密封的耐冲击抗过载能力,以及轴系的耐冲击抗过载能力等方面提出了严格的要求。因此,提升推进电机的本体强度、输出转矩的过载能力、轴承及密封的抗过载和耐冲击能力,实现高转矩抗过载推进电机设计是吊舱推进器设计的关键技术之一。

3.2 高冰级吊舱推进电机高效冷却设计技术

作为船舶主动力装置,推进电机连续运行过程中会散发出大量热量,其冷却系统的设计是保障推进电机高效散热、稳定运行的关键。吊舱推进电机在破冰时频繁处于过载状态,这种短时过载工况使推进电机温升显著提升。以3 MW 吊舱电机为例,15 s 内1.35 倍转矩过载导致吊舱电机最高温度点的温升增加了13℃。此时若冷却系统设计不满足过载时散热需求,将导致吊舱推进器无法满足破冰要求。大型吊舱推进电机散热量大,又位于狭小舱体内,因此不能简单依靠机壳完成冷却散热,需要适配冷却系统增强散热。高冰级吊舱推进器通常采用复合冷却方式,冷却系统要建立精确的冷却系统模型,结合敞水及破冰航行的2 种不同工况,针对吊舱的细长型结构、推进电机散热及其风路结构、滑环组件和转舵模块导风风路结构、挂舵体过渡导风结构及换热装置等进行优化设计,防止过度设计带来冷却系统能耗及尺寸等方面的增加。总之,实现吊舱推进电机高效冷却设计是保障吊舱推进器正常稳定运行的关键。

3.3 冲击负载下变频器转矩控制鲁棒性技术

极地破冰船在低速破冰航行时,变频器控制电机运行于低转速下,在触碰到冰体瞬间负载扭矩会呈阶跃态突加至最大值;而在冰体破裂瞬间负载扭矩又会突卸负载,因此在低速破冰时,变频器控制电机持续工作在突加和突卸大转矩工况下,需要变频器具有低速下对冲击负载快速响应的能力。

破冰船在中高速航行时,螺旋桨转速较高,当桨叶触碰到坚硬的浮冰时,同样会导致电机瞬间突加大的负载扭矩;当冰体破裂或被弹开时,变频器会突卸负载,且转速会急速拉升并稳定在原给定值。

变频器控制电机此时工作在高速突加和突卸满载的工况,极端情况下会由高速直接切换为低速破冰工况,因此要求变频器具有高速下的冲击负载快速响应能力。

以上极端工况下,推进电机承受的瞬时冲击负载最高可达2 倍额定扭矩,长时间高负载变化率下,推进电机内部参数也会有较大变化。通常电机电阻和DQ 轴电感有20%的变化,磁场强度有8%的变化,因此需要变频器具有全速范围内针对推进电机参数大范围变化情况下的自适应控制能力,以满足冲击负载下的快速响应性,且必须保持长期稳定运行[12]。若控制算法鲁棒性较低,在PC2 环境下,连续极端工况运行极易引起吊舱系统停机甚至推进器的损坏。因此,针对极地复杂极端工况,变频器的控制系统在冲击负载下保持暂态快速响应和运行稳定性,是高冰级吊舱推进系统的关键技术之一。

4 冰区吊舱推进系统发展趋势

电力推进系统发展过程中,推进电机按照直流电机、电励磁同步电机、异步电机和永磁电机的技术路线在发展,永磁推进电机转子采用永磁体,不发热且具有全转速范围效率高、振动噪声低和转矩密度高等特点。随着永磁电机制造成本下降,近年来冰区吊舱推进器的推进电机开始从电励磁同步电机向永磁同步电机方向发展[13]。永磁电机转子磁场无法调节的问题曾经引来业界对其宽范围运行的怀疑。事实上,只要电机工作点选择合适,可完全满足冰区推进系统的要求。值得一提的是,在冰区全回转舵桨领域,芬兰Steerprop 公司的全回转舵桨驱动电机也开始采用永磁电机。其近期推出的CRP ECO LM 全回转推进器就是采用永磁电机驱动,并获得PC2 冰级认证。

冰区吊舱采用永磁推进电机有如下优点:

(1)永磁推进电机省略了电励磁同步电机所必须的转子励磁装置。转子励磁装置结构复杂,不适合长期冲击运行工况,尤其是有刷励磁装置,其滑环系统在长期的冲击过程中是一个薄弱环节。在采用电励磁同步电机的吊舱推进器应用过程中,曾出现因过励磁装置损坏而导致全船失去动力的情况。

(2)永磁同步电机在同样的扭矩要求下,电机体积要小于电励磁同步电机。国内外同功率等级冰区吊舱电机对比如表2 所示。由此可见,在功率及最大扭矩近似的情况下,永磁推进电机轴向长度最小,电励磁同步电机如果计算励磁装置的,其轴向长度将远超永磁电机。电机的轴向长度直接影响吊舱推进器的轴向长度,对于多推进器的破冰船,吊舱推进器的轴向长度是一个重要的限制指标,如果过长则将导致船体宽度增加。

表2 采用不同电机类型吊舱推进器体积比较

5 结语

极地破冰船吊舱推进系统是重要的动力装备之一,国外已发展近30 年且形成了成熟的技术体系,相比之下,我国在该领域差距较大。因此,需要借鉴国外技术经验,由专业的电气公司牵头,联合行业内优势资源,尽快发展具有自主知识产权的高冰级吊舱推进系统,支撑我国北极航道的开辟。在高冰级吊舱研制技术路线上,重点研发以永磁推进电机为核心的吊舱推进器,同时解决高过载、狭窄空间高效冷却和变频器鲁棒性控制等关键技术,为高冰级吊舱推进器的研制奠定基础。