云南某胶磷矿选矿厂部分设备改造及优化的研究

2023-03-02龙德柱吴小珠

龙德柱,吴小珠,傅 彪,王 廷

(云南磷化集团有限公司,云南 昆明 650600)

云南某公司下属的两个胶磷矿选矿厂,其一位于海口工业园区,原矿处理量为200万t/a,当前旋流器组分级系统故障率较高,分级后的产品难以满足后续分选作业的入料要求(浓度:(35%±2%),细度:-200目>80%),只有各个旋流器实际工作压力和流量相同才能确保其分级效果[1];另一位于二街工业园区,原矿处理量为450万t/a,经浮选后的低浓度精矿浆由浓密机提高浓度以便泵送至各下游单位,但精矿粒度过小(~38 μm占比57%),需使用大量絮凝剂来加速沉降。然而絮凝剂的投加过程存在搅拌时间较短,絮凝剂溶解不彻底的问题,絮凝效果远达不到要求,间接地增大了絮凝剂的使用量[2]。此外,絮凝剂溶解不彻底精矿底流浓度偏低,造成水量损失和精矿输送压力大,还会导致浓密机溢流水浑浊,造成精矿损失,产率减低[3-4]。

本文通过对上述的旋流器组进行闸阀改造以及磨矿后增加选择筛分工序,设计及改造絮凝剂制备系统,以实现对两选矿厂的分级和浓密工序进行优化。经实践证明,该改造和优化具有良好的应用效果,对选矿厂实现节能降耗、提质提产的目标具有重要意义。

1 旋流器组分级系统技术改造

1.1 旋流器分级系统工艺简介

海口工业园区200万t/a选矿装置的分级作业所使用的旋流器组为FXJ-500×8型,磨矿工艺流程为两段一闭路,一段为棒磨机,分级后底流进入二段球磨机,球磨产品进入旋流器组,该磨矿分级系统构成闭路循环,工艺流程如图1所示。由图1可知,分级系统的故障将导致磨浮工序、精尾矿浓密工序全线停机,在选矿厂作业中具有重要影响。

图1 磨矿分级系统工艺流程示意图

1.2 原旋流器分级系统运行情况

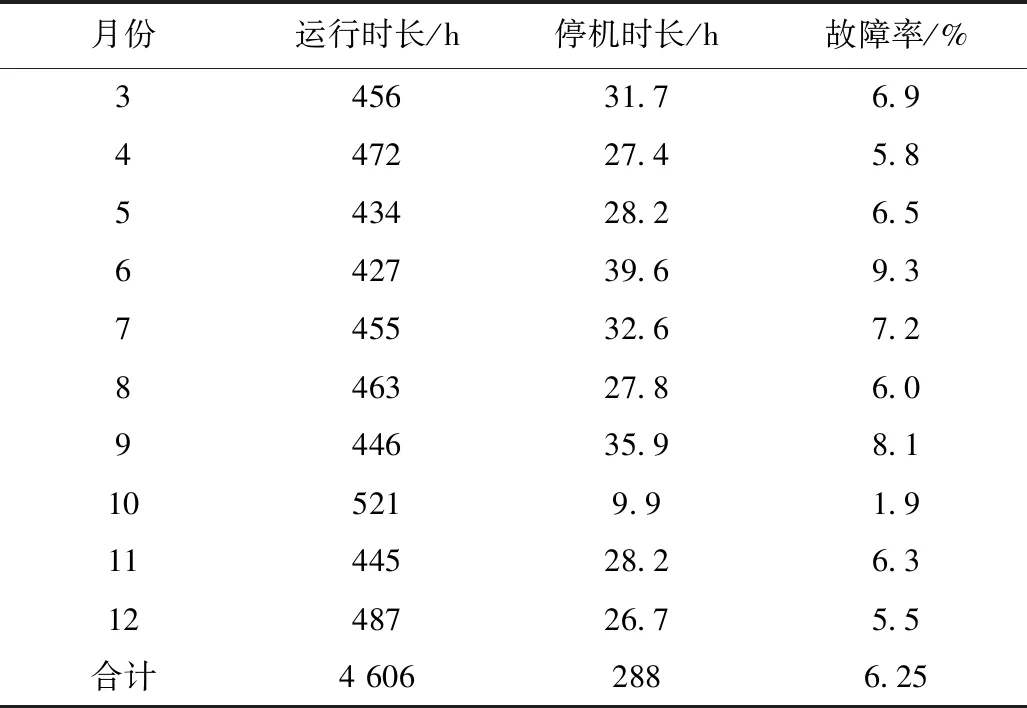

根据生产岗位原始记录,2019年3-12月期间浮选装置旋流器分级系统运行情况统计数据见表1。此期间旋流器分级系统的故障类型统计见表2。

表1 旋流器分级系统故障的停机统计表

表2 旋流器分级系统故障类型统计表

由表1和表2可知,旋流器分级系统故障率高达6.25%,降低了分级系统的设备运行效率,且严重影响后续的选别作业;旋流器溢流细度偏低引起的管道堵塞和沉砂嘴堵塞导致的停机率高达4.9%,两项占所有故障停机率的79.41%,是旋流器分级系统主要故障停机类型。

根据以上统计数据分析,结合生产过程中的实际情况发现:

(1)旋流器组实际工作压力和流量不一致。旋流器进浆阀门为内螺纹手动闸阀,各个旋流器阀门开度大小因操作人员的操作习惯存在差异,导致进浆压力达不到生产要求,进而影响分级效果。此外,溢流细度偏低,大量粗颗粒矿石进入输送管道,导致管道堵塞。

(2)旋流器分级系统进浆粒度较大。使用的棒磨机为MBS3245型,湿式溢流型球磨机为MQY4067型。设计棒磨机给料粒度为~15 mm。为了提高破碎工序生产能力,将原矿破碎粒度控制为~30 mm,所以实际生产中最大给料粒度达30 mm。棒磨机磨矿细度偏低,且球磨机排矿中也带有大颗粒磨损钢球,使得旋流器进浆粒度偏大或带有大颗粒杂质,造成旋流器沉砂嘴易堵塞。

1.3 分级系统的优化改造

根据以上分析的原因,采取如下措施对旋流器进行优化改造:

(1)将手动闸阀更换为自动闸阀。气动刀闸阀运用充气产生的力量打开阀门,按动启动按钮后,气动刀闸阀将自动充气启动,直到阀门开到最大开度时停止,确保旋流器组所有旋流器开度大小一致,各个旋流器进浆压力和进浆量相同,保证了旋流器分级效果。

(2)在棒磨机、球磨机溢流出口处增加选择筛分工序,保持棒磨机最大给矿粒度保持30 mm不变,分离出棒磨机、球磨机排矿中较大的颗粒矿石和杂质,避免其进入旋流器导致沉砂嘴堵塞。棒磨机排矿口选择筛分筛孔为20 mm×20 mm,球磨机排矿口筛孔为10 mm×10 mm。筛子为圆筒形筛,固定在棒磨机排矿口处随棒磨机一起转动,圆筒内安装导料螺纹便于将大颗粒矿石顺利分离出来。

1.4 改造后的使用情况

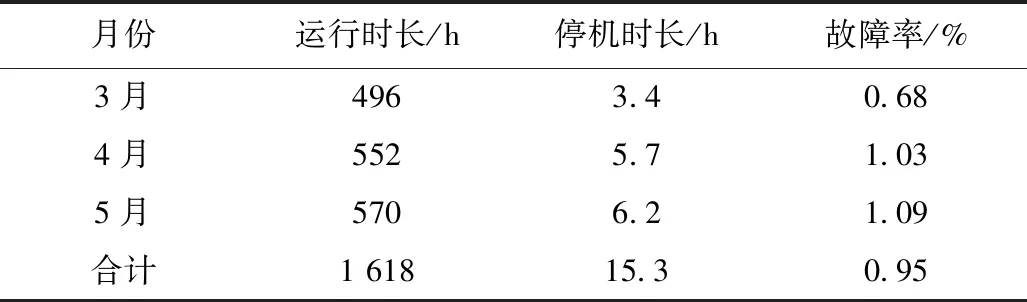

经过此次技术改造和三个月的生产实践,浮选厂分级系统因溢流矿浆中大颗粒较多导致的旋流器沉沙嘴堵塞、输送管道堵塞等情况再没发生,故障停机时间明显下降,设备运行更加稳定,工艺流程更加顺畅,故障停机率从6.25%降低到0.95%,为浮选工艺的连续生产提供了有效保证。表3和表4分别为2020年3-5月旋流器分级系统的故障率和故障类型的统计表。

表3 旋流器分级系统故障率统计表

表4 旋流器分级系统故障类型统计表

2 絮凝剂制备系统技术改造

2.1 絮凝剂制备系统简介

现二街工业园区450万t/a选矿厂昆阳系列絮凝剂制备系统容积尾矿为1.7 m3,精矿为7.2 m3,为保证生产需要将絮凝剂搅拌时间压缩为20 min,精矿絮凝剂转移泵处理量为8 m3/h,转移时间约为50 min,总体精矿絮凝剂制备周期约为70 min,由于搅拌时间较短絮凝剂溶解不彻底导致絮凝剂沉降效果欠佳,间接增大了絮凝剂的使用量,一方面使得精矿底流浓度偏低,造成水量损失和精矿输送压力增大,另一方面会导致浓密机溢流水浑浊,造成精矿损失,产率降低[5-6]。

2.2 絮凝剂制备系统的设计及改造

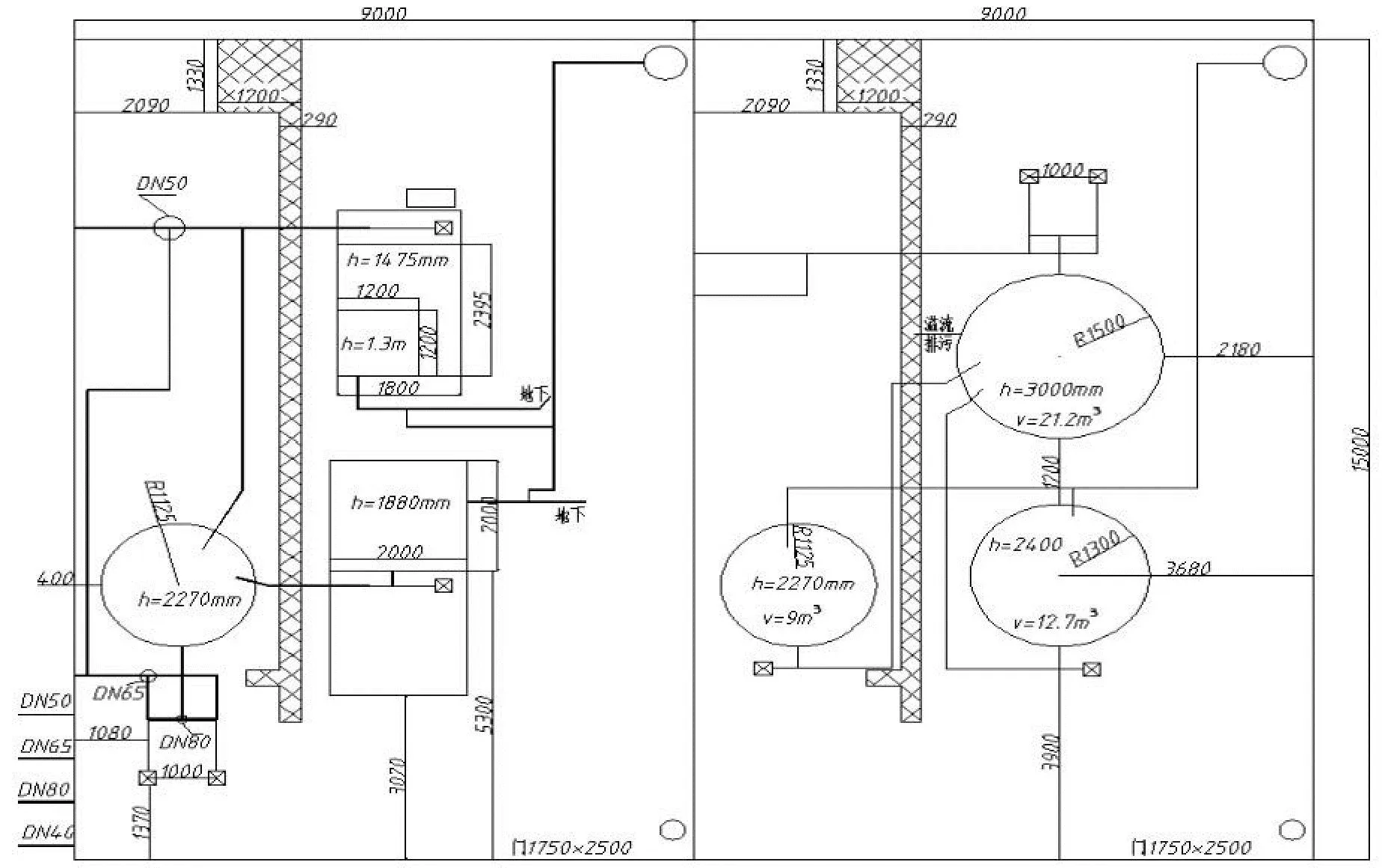

选矿厂浓密工序使用的絮凝剂为聚丙烯酰胺(PAM),为使絮凝剂充分溶解,总体配药周期设置为120 min,则絮凝剂配制量为40 kg,配制体积为6.7~20 m3/h,絮凝剂配置浓度2‰,需要制备体积为10 m3/h,转移泵流量选择为20 m3/h,输送泵选择8 m3/h,制备系统对比设计如图2所示,两台转移泵分别联通两个制备桶,储存桶并联两台输送泵联通精矿尾矿浓密机。为防止絮凝剂分子链受到破坏,控制药剂制备槽的叶轮转速为285 r/min,储槽叶轮转速为231 r/min。

图2 絮凝剂制备系统对比改造设计图

根据图2对絮凝剂制备系统进行改造,絮凝剂配制槽体积为21.7 m3,储存槽容积为21.2 m3;转移泵额定流量为20 m3/h,扬程60 m;输送泵额定流量为8 m3/h,扬程60 m,电机为变频控制。

2.3 改造后的使用情况

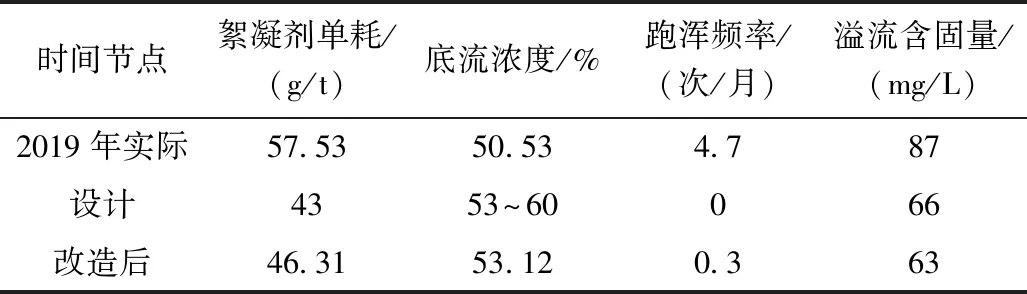

为防止絮凝剂飞溅,有效容积按改造后实际容积的90%使用,絮凝剂制备槽和储槽的有效容积分别为19.53 m3,19.08 m3。按照2‰的浓度配制,每次可配制38.16 kg的絮凝剂。浓密机处理量在300 t/h以下的时间占80%以上,则每配制一次絮凝剂可使用2.5 h,改造后絮凝剂最大输送量约为10 m3/h,若意外跑浑可迅速调清。提高了絮凝剂的沉降效果,同时还降低了劳动负荷,改造后使用5个月的浓密数据统计如表5所示。

表5 改造后的浓密工序运行情况

通过表5对比分析可以看出,改造后,絮凝剂单耗降低了11.22 g/t,浓密机底流浓度提高了3.03%,溢流水浑浊次数每月减少了4.4次,溢流水含固量降低了24 mg/L,精尾矿处理系统的效率得到了有效提高。

3 结 论

本文通过对选矿厂内的旋流器分级系统和絮凝剂制备系统进行技术改造,提高了分级工序和浓密工序的作业效率。其中,旋流器分级系统自改造后,运行效果良好,在未来还应不断观察设备改造后带来的工艺技术改变,摸索出对应不同原矿性质、浓度、细度要求的选矿工艺,切实提高精矿产率、回收率;改造后的絮凝剂制备系统搅拌充分,PAM溶解更加彻底,提高了浓密工序的生产效率。