基于Box-Behnken设计的商用车驾驶室安全性提升研究*

2023-02-28赖志坚黄伟陆文丽莫锦传兰克俊

赖志坚 黄伟 陆文丽 莫锦传 兰克俊

(广西大学,南宁 530004)

主题词:Box-Behnken设计 商用车驾驶室 被动安全 乘员保护 结构改进

1 前言

商用车质心高、易侧翻,发生事故时会对驾乘人员的生命安全造成严重威胁,为提高商用车乘员保护技术要求[1],我国于2021 年2 月1 日发布了强制性国家标准GB 26512—2021《商用车驾驶室乘员保护》[2]。

目前,针对商用车碰撞的标准和研究较少,且以国外文献为主:文献[3]详细总结了欧洲法规ECE R29《关于对商用车驾驶室乘员保护方面车辆认证的统一规定》03 系列版本与02 系列版本之间的差异和适用范围;文献[4]剖析了欧洲修订法规ECE R29-03新增内容对N类商用车乘员安全性的要求;文献[5]采用CAE 方法参照ECE R29-03 中更为严格的要求,对国内某款商用车进行仿真,并预测其性能表现,总结了修订后法规对商用车驾驶室的考查重点。上述文献主要集中于对欧洲法规修订前、后的对比分析和仿真验证,未对我国最新发布的标准进行剖析,也未对标准新增内容进行验证。

据此,本文将对我国最新发布的标准GB 26512—2021进行详尽剖析,与GB 26512—2011进行对比,并根据标准的最新试验要求,应用LS-DYNA 对某商用车驾驶室进行有限元仿真,考查其安全性能表现,根据仿真结果及该车型在旧国家标准下的实车试验结果,分析其在标准新增试验下的安全性问题。针对上述问题,进行无偏差Box-Behnken 试验设计、序列二次优化(Sequential Quadratic Planning,SQP)算法改进及驾驶室结构优化,并仿真验证优化方案的有效性。

2 GB 26512—2021与GB 26512—2011的对比

GB 26512—2011 参考欧洲标准ECE R29-02,包含:驾驶室正面撞击试验,模拟商用车追尾碰撞工况,矩形摆锤尺寸相当于被追尾货车车厢的平均尺寸;驾驶室顶部强度试验,模拟货车发生180°翻滚时地面对驾驶室顶部结构的负荷情况;驾驶室后围强度试验,模拟车辆发生货箱撞击的工况,所加载的静压载荷为货箱和货物整体速度和惯量的能量转换。

研究表明,现行标准GB 26512—2011 对商用车驾驶室结构强度要求偏低,正面撞击试验中碰撞能量较实际事故小,且没有考虑侧翻碰撞对驾驶室结构安全的影响,如A柱和门框骨架对生存空间的侵入。针对上述问题,GB 26512—2021的规定更加严格:正面撞击试验能量由原标准的44.1 kJ 提高至55.1 kJ;增加A 柱撞击试验,模拟侧翻后撞击到防护栏等圆柱体导致A柱变形的情况,试验能量为29.4 kJ;在顶部竖直静压试验基础上增加侧面摆锤20°撞击动态预加载试验。

2.1 商用车实车试验与仿真

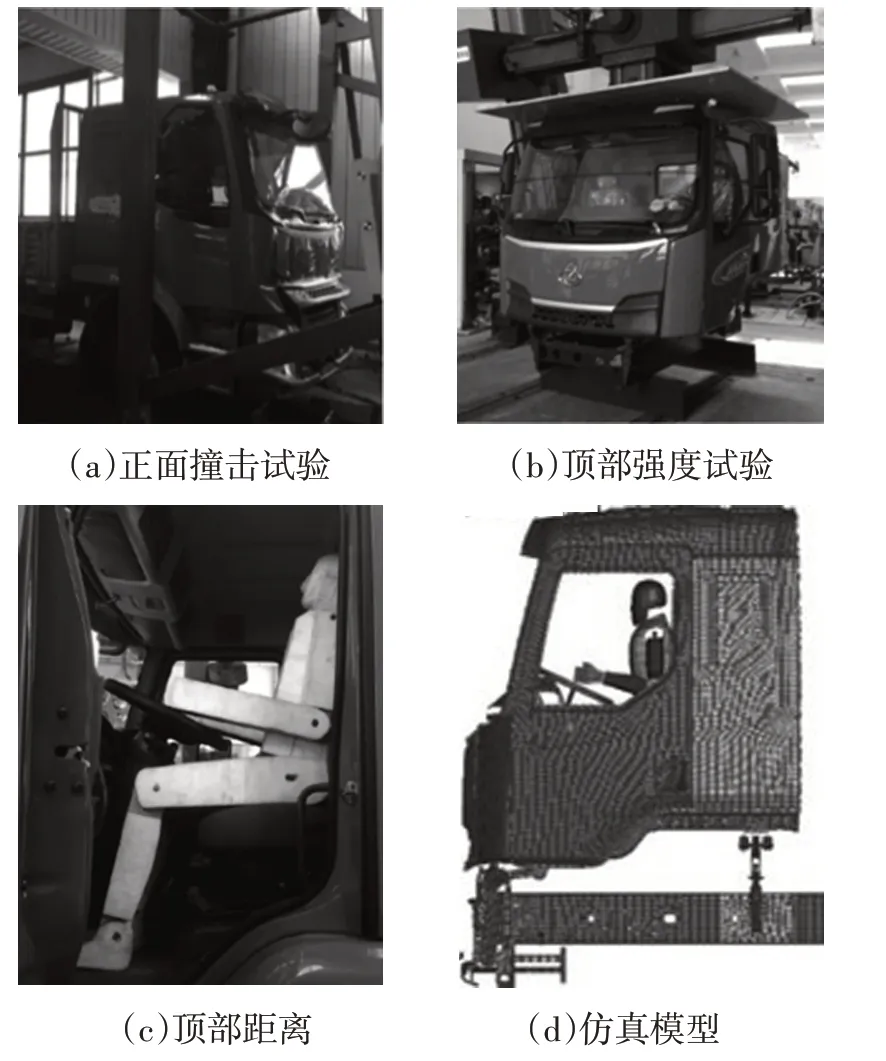

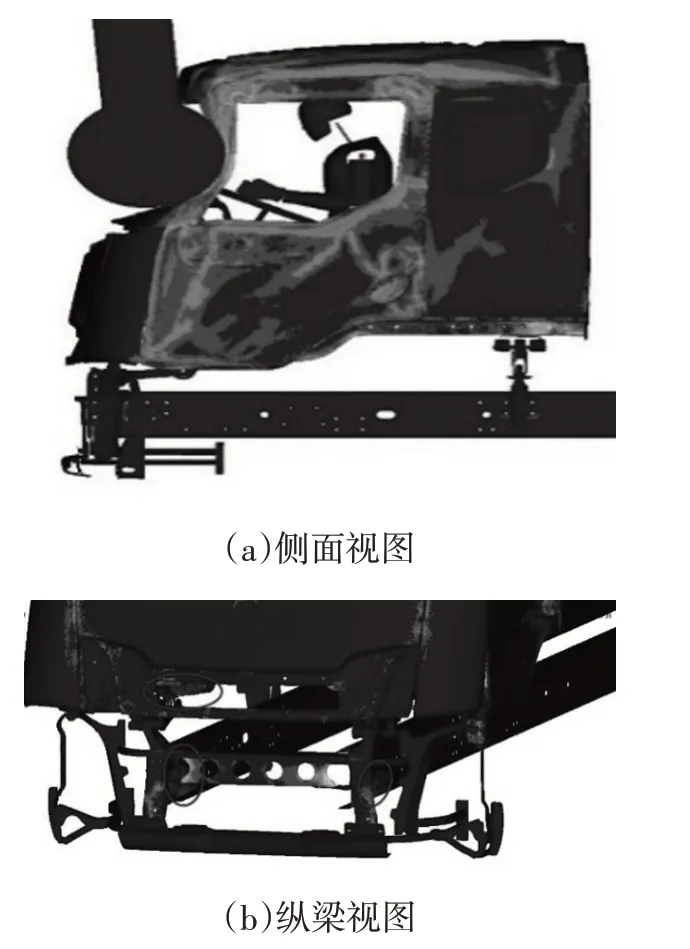

本文研究对象为某载货汽车,最大载质量为16.8 t。按GB 26512—2011的要求开展实车试验:正面撞击试验中,摆锤质量为1.5 t,撞击速度为6.83 m/s;顶部强度试验中,碰撞能量不小于17.6 kJ,加载力达98 kN,驾驶室顶盖Z向最大侵入量ΔZ=109.56 mm。上述实车试验如图1所示,结果表明,乘员生存空间均满足GB 26512—2011的要求,驾驶室与车架连接点均无非预期移动、错位和旋转,该车型满足GB 26512—2011 的要求。图1d 所示为有限元仿真模型,通过静力学和动力学模态进行了验证,本文基于该模型展开新标准下的仿真。

图1 实车试验和仿真模型

按照GB 26512—2021要求,利用LS-DYNA进行仿真试验,判断该商用车在新标准下的安全性能。新标准正面撞击能量提高了25.2%,保持摆锤质量和尺寸不变,撞击速度调整为7.53 m/s;A柱撞击试验中圆柱撞击体赋予质量1 t,能量29.4 kJ,施加正面撞击速度6.97 m/s;侧面20°撞击摆锤质量为1.5 t,摆锤横向撞击速度3.24 m/s,竖直撞击速度2.94 m/s,能量17.6 kJ。图2a给出了正面撞击前部车架的最大变形结果及连接点的断裂情况;图2b 给出了A 柱撞击下驾驶室车体的最大变形情况;图2c 展示了驾驶室侧面20°摆锤撞击的变形结果及在此基础上进行的顶部强度试验仿真,考虑计算成本和效率,本次仿真采用连续加载的方式进行。

图2 各工况仿真结果

2.2 商用车驾驶室乘员保护仿真结果安全性分析对比

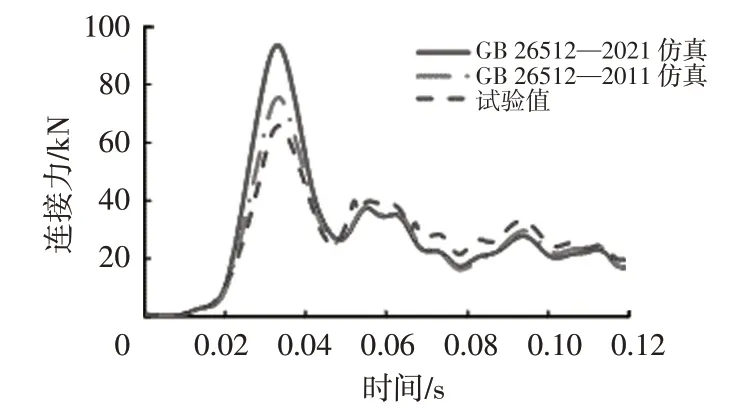

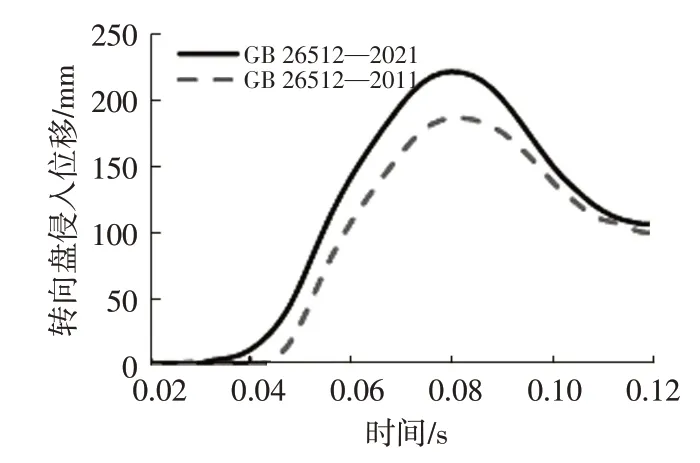

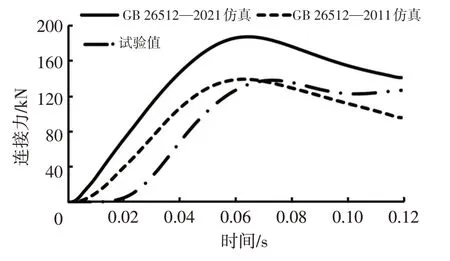

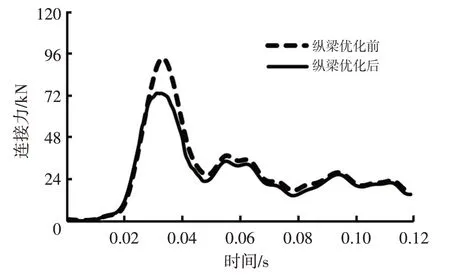

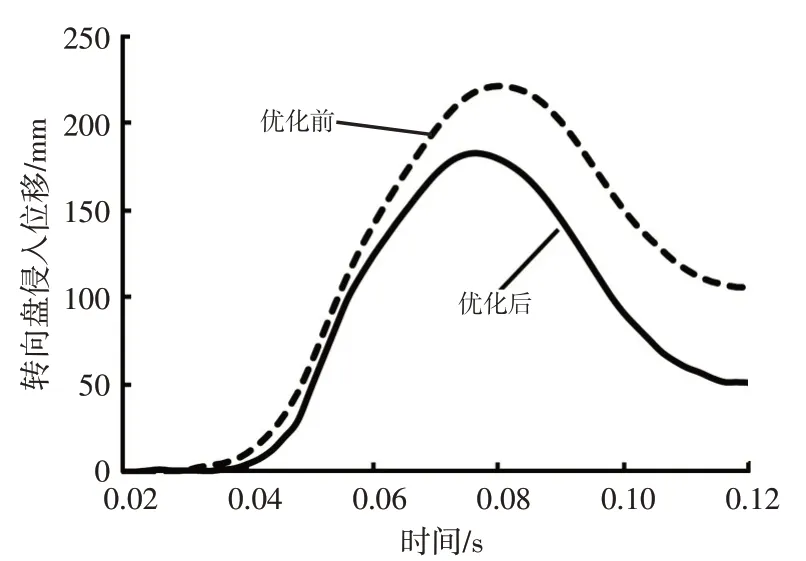

按照新标准GB 26512—2021 进行正面撞击仿真,发现左、右悬架与纵梁连接处发生错位,如图3所示,第0.03 s 时连接点处出现最大峰值连接力,达92.3 kN,较该车型在GB 26512—2011标准下的试验结果峰值力提高了13.4 kN,错位和峰值力的出现减少了乘员生存空间。依据国家标准要求,通过检验碰撞后第50 百分位男性假人与驾驶室各部件是否发生接触来评价乘员生存空间情况。新标准规定,假人双腿可向外分开20°,腿部基本不会与转向柱护罩发生接触,因此,仅考虑将转向盘与假人腹部的水平距离dx作为评价指标,如图4所示。仿真中转向盘向后最大位移为221.5 mm,如图5所示,dx=-11.5 mm,即发生接触,不满足标准要求。

图3 正面撞击连接力仿真与试验结果对比

图4 生存空间评价指标

图5 转向盘水平位移仿真结果

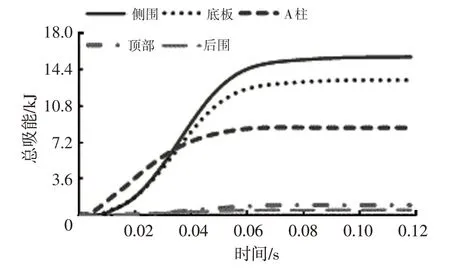

A柱撞击试验为GB 26512—2021的新增内容,图6展示了驾驶室各零部件在碰撞过程中的总吸能(Internal Energy)仿真结果,结构总吸能越大,传递到乘员身上的碰撞能越小,驾驶室的被动安全性越好[6]。驾驶室吸能能力最强的5 个部位依次是侧围、底板、双A 柱、顶部、后围,由图6可知,其中53%左右的碰撞能量由侧围和底板吸收,其他结构转化效率低,吸能少且不均。因此考虑对驾驶室进行结构改进,分析力传递路径,确保撞击力有效传递至车架,提高结构吸能。

图6 A柱撞击试验结构总吸能仿真结果

另外,新标准增加了20°侧面摆锤撞击工况,选取仿真中关键变形姿态,考察不同变形模式对安全性的影响。图7所示为驾驶室受侧面20°摆锤撞击和顶部静压后的等效应力变形序列云图,应力主要分布在驾驶室侧围和顶部,主要变形区域也集中在这两处。图8所示为顶部结构变形位移,仿真中车架结构Z向变形量为ΔZ=162 mm,相较于按照GB 26512—2011 的顶部强度试验侵入量试验结果增大了约52 mm,其原因主要是增加侧面撞击后,驾驶室变形为不具稳定性的四边形结构,并同时承受顶部撞击,由此迅速扩大了侵入量,未能满足新标准的要求,需对该部分进行驾驶室结构改进。

图7 侧面20°撞击时序图

图8 顶部安全距离对比

3 商用车驾驶室车架纵梁优化

由前文可知,该车型正面撞击试验侵入位移、连接力峰值均不满足新标准要求,需对驾驶室车架纵梁进行优化,驾驶室发生塑性变形后会将撞击力传递给与其连接的底板和纵梁,使悬置连接处同样发生位移变形甚至断裂,因此优化驾驶室车架纵梁可有效降低碰撞峰值力,保证生存空间。

3.1 Box-Behnken设计

Box-Behnken 设计可评估因素的非线性影响,无需多次连续试验,且试验方案中没有将所有试验因素安排为最高水平的试验组合,对有特殊需要或安全要求的试验尤为适合[8-9]。Box-Behnken 设计采用随机抽样原理,基于最小二乘法拟合出二次多项式代数方程:

式中,为响应预测值,即因子对目标的预估值;C0为常量;ai、bij分别为一次项系数和二次项系数;xi、xj为自变量编码值;T为因子数量。

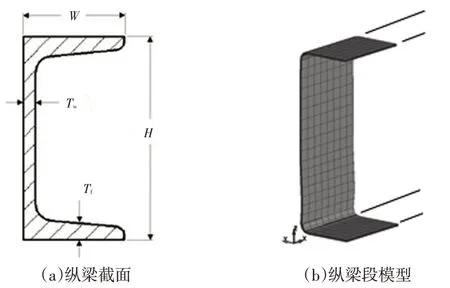

利用Box-Behnken设计和SQP算法优化车架纵梁,以降低峰值连接力和侵入位移,确保乘员有足够的生存空间。为了提高优化效率,选取纵梁截面高度H、宽度W、腹板厚度Tw和法兰厚度Tf为设计变量。设计因子如图9a 所示,CAD 模型经几何清理后得到有限元网格模型,图9b所示为截取的部分纵梁段示意。

图9 纵梁截面设计因子及模型示意

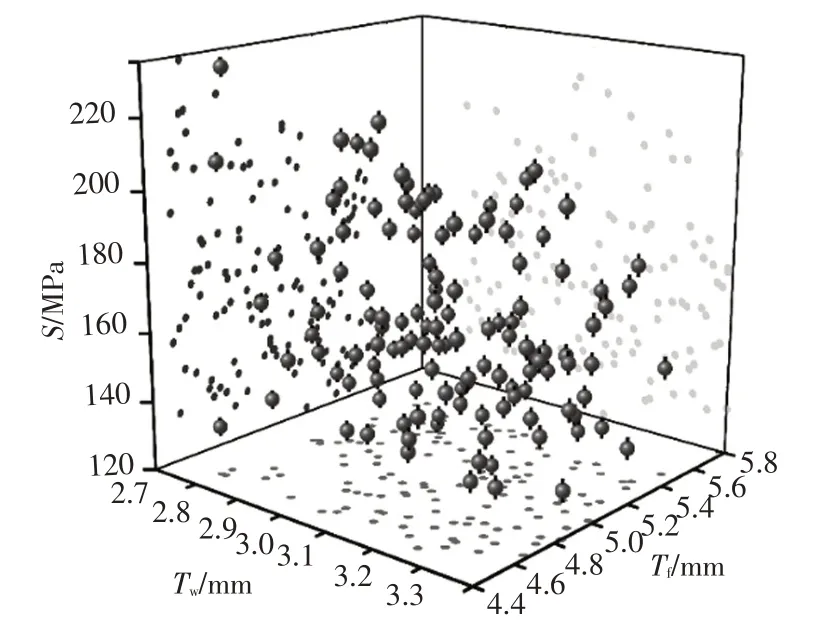

在Box-Behnken设计中,采用不连续因子统计学原理抽取128组数据,图10所示为等效应力S与厚度Tw、Tf之间的三维离散图,样本数据广泛分布在三维空间内。

图10 三维空间离散数据(S-Tw-Tf)

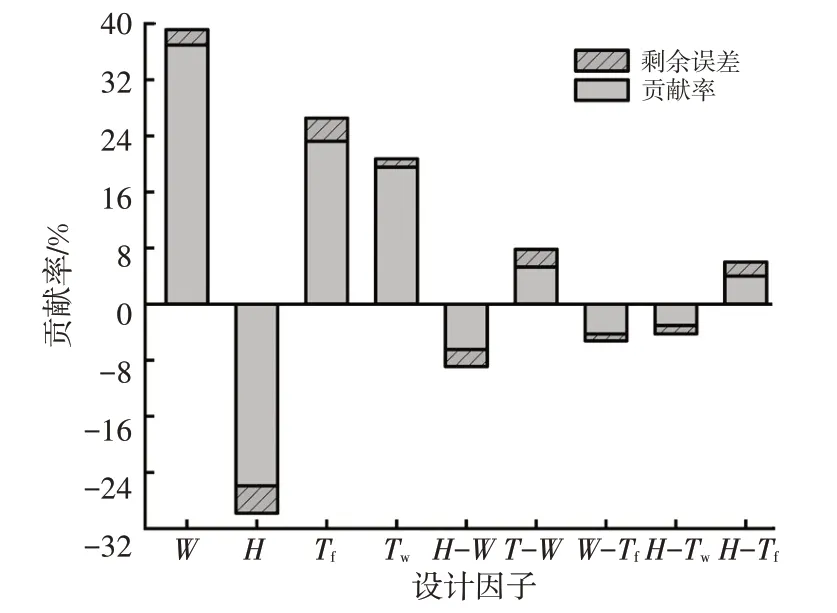

图11 所示为参数灵敏度分析结果,可知单一因子宽度W对等效应力S的影响最大,厚度和宽度因子交叉项T-W也具有高敏感性,且误差小于4%,另外H-Tw双因子交互作用具有负相关敏感性。

图11 因子灵敏度

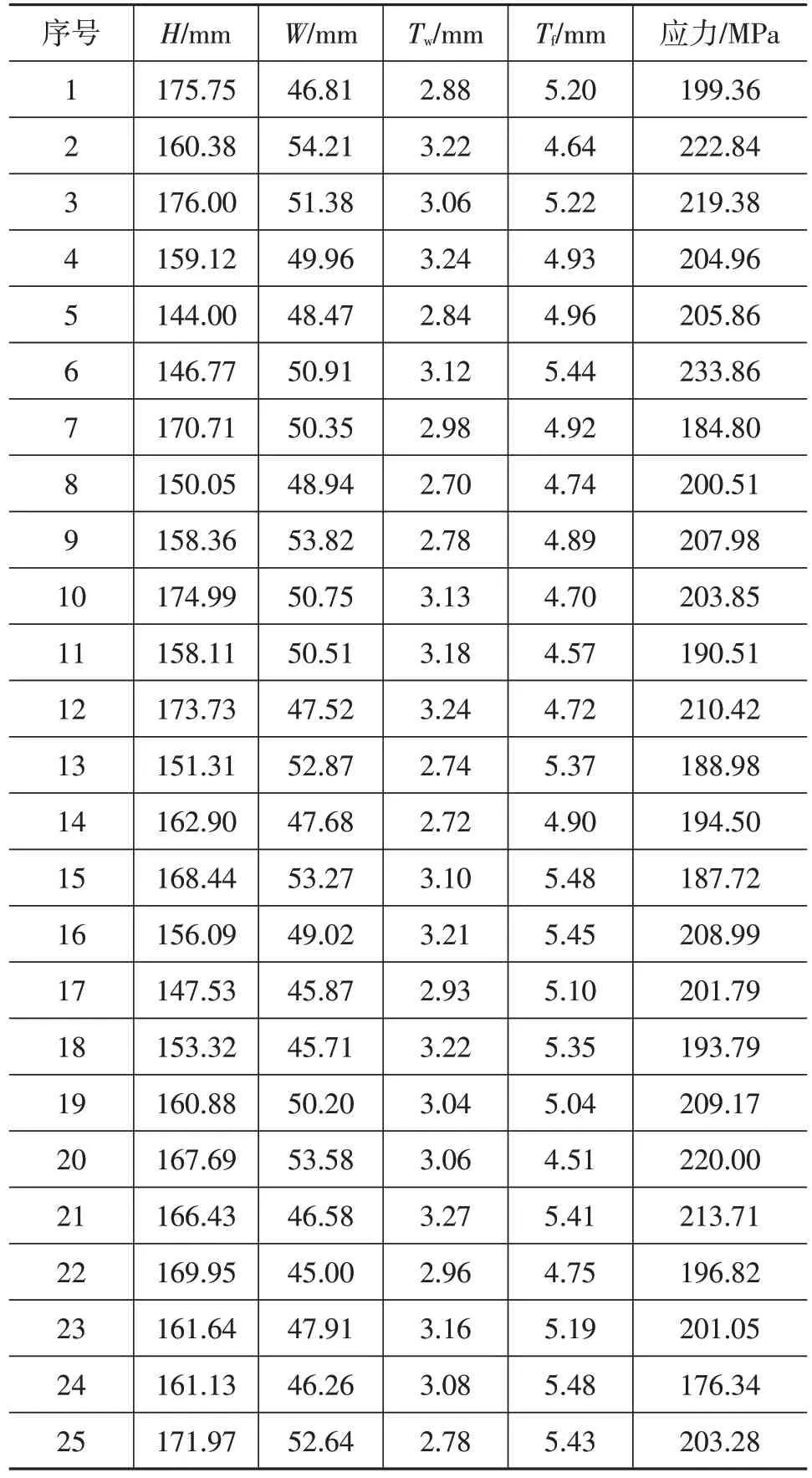

结合参数灵敏度和主效应数据分析,分别以宽度W、厚度Tf、高度H及交互效应W-Tf数据有效性最高依次筛选10组、5组、5组、5组共计25组敏感性好、有效性高的随机样本点,利用LS-DYNA 对样本点进行仿真求解,得到25组设计响应值构建径向基函数(Radial Basis Function,RBF)近似模型,数据如表1所示。

表1 试验设计抽样及仿真值

3.2 近似模型建立与误差检验

RBF 逼近是一种神经网络[10],训练速度快、网络结构紧凑,在逼近广泛的非线性空间时效用高,RBF 以待测点与样本点间的欧几里得距离为基本矢量,该矢量从非线性输入到线性输出的映射关系为:

式中,fi(x)为线性输出函数;x为输入向量;win为第n个矢量加权系数;N为矢量数量;Φn为第n个矢量的径向基函数;cn为第n个矢量的中心;||x-cn||为欧几里得距离;σn为基宽度参数。

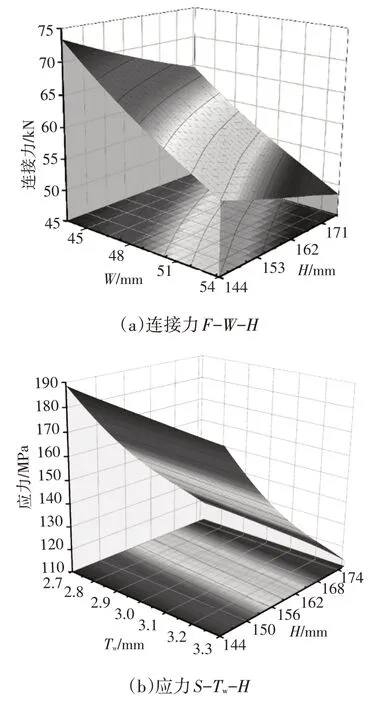

RBF 近似初始化至少需要评估(2t+1)个设计点,其中t为变量,为保证近似模型的精度,平滑滤波器(Smoothing Filter)系数设置为0.05,最大迭代拟合次数默认为50 次,采用试验设计(Design Of Experiment,DOE)矩阵抽取128组数据作为样本点。图12所示为近似模型的三维可视化结果,反映了连接力F、等效应力S与厚度H、宽度W之间的关系。

图12 近似模型曲面

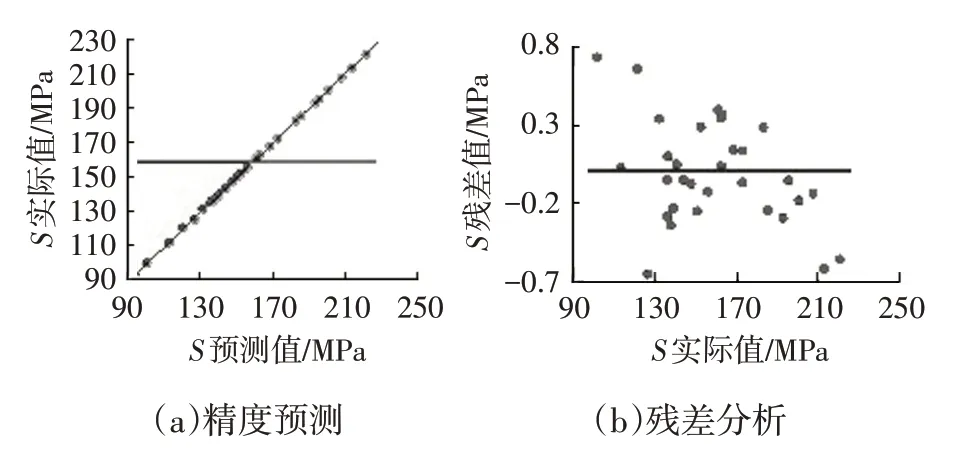

随机抽取31 组样本点进行模型误差分析,图13 所示为近似模型精度预测结果,样本点均落在斜率为1的直线上,且总平均误差均小于0.02,即准确度在98%以上,表明建立的近似模型可靠,能清晰反映实际值。此外,还可通过计算复相关系数R2∈[0,1]进一步检验近似模型精确程度,R2越接近1,模型精度越高,在Isight软件中,R2可用响应函数yi的残余偏差平方和Qr与样本点总偏差和Qt的比值近似表示:

图13 近似模型精度预测对比

其中:

式中,y0、分别为对y0、y的逼近值。

3.3 SQP算法优化与仿真验证

SQP被广泛认可为求解非线性优化问题最有效的方法之一[11],适合高度非线性连续的设计空间,利用目标函数和约束条件构造增广函数,借此将约束最优化问题转化为无约束最优化问题。该方法在每次迭代时建立对拉格朗日函数的二次逼近,每次迭代求解一个二次规划问题,找到一个改进的设计,直到最终收敛到最优设计[12]。在截面尺寸优化问题中,利用SQP 算法,以截面尺寸为设计变量,纵梁连接力F、等效应力S为目标函数,并约束dx进行优化设计。考虑到转向盘侵入会对乘员造成损伤,设dx≥20 mm,即在保证降低碰撞峰值力和纵梁应力的同时,有效保证乘员生存空间。优化模型为:

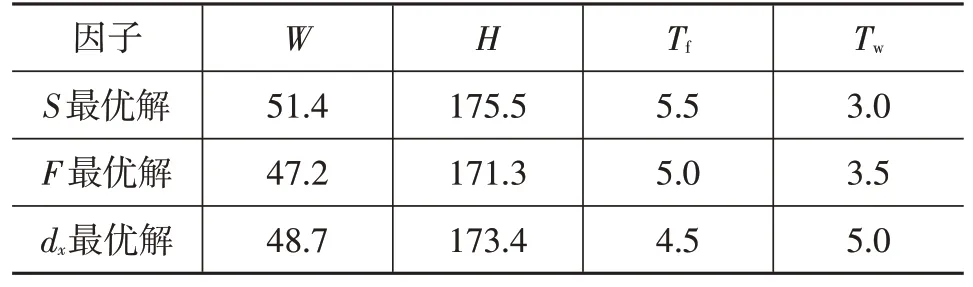

设最大迭代次数为50 次,终止精度为1.0×10-6,真实步长1.0×10-3,最小绝对步长为1.0×10-4,最大失效运行次数为3 次,保持其他默认设置不变,提交计算。得到优化圆整后的实际最优解如表2 所示,可依据实际需求、工程应用的经济性等选取最优解[13-14]。

表2 优化后圆整最优解 mm

将该最优解再次提交求解进行仿真验证,得到纵梁连接力优化前、后对比结果如图14所示。由图14可知:纵梁力峰值力由92.3 kN降至72.4 kN,降幅为21.6%;峰值力稍提前,表明强撞击力持续作用时间缩短;在第0.06 s 后纵梁力基本保持不变,证明优化算法可靠稳定。另外,如图15所示,纵梁优化后转向盘侵入位移由221.5 mm降低至183.2 mm,dx由优化前的-11.5 mm提高至26.8 mm,表明正面撞击后驾驶室结构件不会与乘员发生接触,乘员有足够生存空间余量。

图14 连接力优化前、后对比

图15 纵梁优化前、后侵入量对比

4 商用车驾驶室结构改进

该车型采用新标准GB 26512—2021的仿真结果表明:A柱撞击试验驾驶室结构变形过大、应力集中、总吸能不足;侧面20°撞击试验假人头部与驾驶室结构件距离较近,顶部与侧面被压溃,头部侧面生存空间最大仅为1.5 mm,对乘员保护不足。故针对该两项试验工况进行驾驶室结构改进,以提高安全性。

4.1 A柱增设高强度弯梁结构

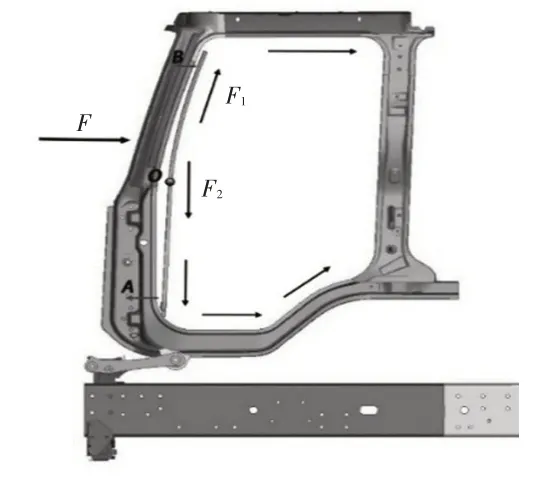

A 柱撞击试验中驾驶室A 柱和两侧侧围是主要变形区域。图16 所示为载荷力传递路径,载荷沿纵轴方向有F1和F22 个分力,随后经车顶、底板和纵梁传递到后围,驾驶室与车架相连,产生连接力传递到车架纵梁[15]。因此,需要改善A 柱的传递效果使其余部件能承受更多的载荷。结合驾驶室前端结构,增设高强度弯梁,材料选用DC01d 高强度钢,强度极限达410 MPa,以强化纵向力传递路径。如图16 所示,两端分别固定在A、B点处,中心O点用RBE3 模拟螺栓柔性连接与A 柱形成三角形稳定结构,使A 柱得以加强,传递更大载荷,从而更好地保护乘员生存空间。

图16 力传递路径与弯梁改进

4.2 侧面20°撞击结构改进

侧面撞击过程中,摆锤接触一侧塌陷最严重,假人头部生存空间不足,为此,在摆锤侧驾驶室框架上部增设槽型梁和缓冲盒,如图17a 所示,钣金件厚度2.5 mm,材料同样选用DC01d 高强度钢,用关键字*CNRB 模拟点焊连接。在侧围框架内、外板空隙处填充发泡聚丙烯(Expanded polypropylene,EPP),EPP 是一种聚合物泡沫材料,其抗振吸能、抗压隔热性能优异且密度低[16],材料选用关键字*MAT_FU_CHANG_FOAM,密度为126 kg/m3,弯曲模量为1 520 MPa,粘弹性系数取0.08。

图17 槽型梁和缓冲盒

4.3 改进后仿真验证

改进后增设的弯梁、缓冲盒、槽型梁及填充的EPP材料总质量为10.4 kg,在整车质量中占比可忽略不计;其他构件均采用厚板冲压成型,工艺和材料属性不变。改进后再次进行仿真验证,对比分析假人头部生存空间、等效应力、A柱总吸能等性能指标,评价改进后驾驶室被动安全性提升效果。

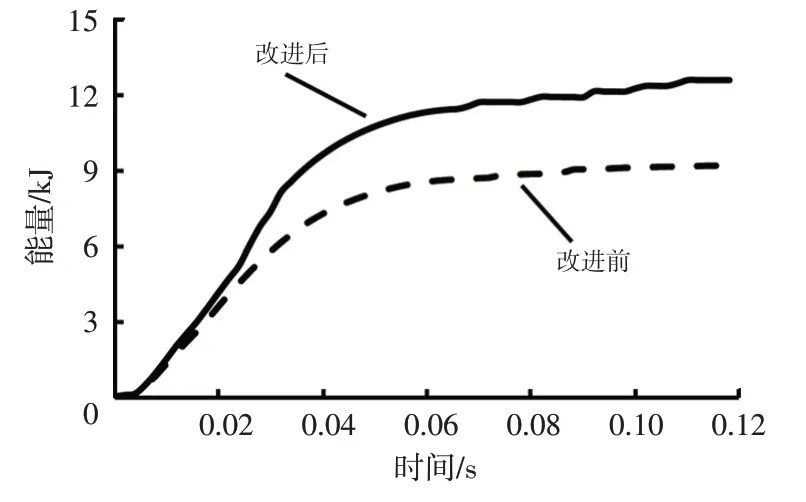

设置弯梁后增加了A 柱载荷纵向传递效率及抗弯强度,使撞击力充分传递到其余部件,有效降低单一结构产生的巨大压溃。图18所示为A柱撞击试验仿真等效应力云图。结构最大应力为259.3 MPa,均匀分布在A 柱、侧围和顶部,比改进前的集中应力331.4 MPa 降低了21.8%,低于材料许用应力410 MPa;并通过悬置有效传递至纵梁,如图18b 所示。图19 展示了驾驶室A柱改进前、后的吸能情况,A柱总吸能从9.2 kJ提高至12.6 kJ,增幅达36.9%,显著提升了碰撞能的吸收效率。

图18 改进后A柱撞击试验仿真应力

图19 A柱改进前、后总吸能对比

改进后进行侧面20°撞击仿真,图20所示为竖直方向和侧向的变形情况,将假人模型导入撞击后的驾驶室变形模型,测得改进方案Z向最大变形为113 mm,较原方案减少49 mm;侧面Y向侵入距离由155.1 mm降低至124.7 mm,降幅达19.6%。增设槽型梁和缓冲盒后,改进方案头部生存空间充足,满足新标准的安全性要求。

图20 改进后Z和Y向变形及安全距离

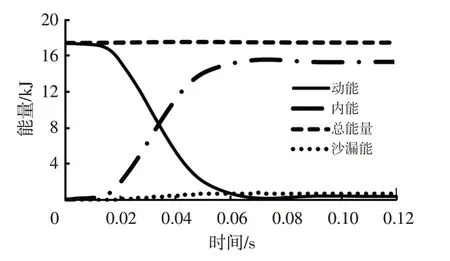

图21所示为改进后能量平衡图,总能量保持不变,沙漏能占比小于5%,动能基本转化为内能,在第0.02~0.05 s间,动能迅速下降,内能转化快,改进方案内能吸收效率提高,表明新增结构和内、外板间EPP 材料的存在有效提升了侧围的吸能速度。

图21 改进后能量平衡图

5 结束语

为能满足新标准GB 26512—2021 的安全性要求,本文基于Box-Behnken 设计进行了商用车驾驶室安全性优化和改进研究,得到以下结论:

a.车架纵梁优化后,正面撞击试验撞击峰值力降低至72.4 kN,降幅达21.6%,假人腹部生存空间明显改善,由-11.5 mm提高至26.8 mm。

b.A 柱增设高强度弯梁后,最大等效应力为259.3 MPa,降低72.1 MPa,小于材料许用应力410 MPa,A 柱总吸能从9.2 kJ 提高至12.6 kJ,增幅达36.9%,安全性能显著提高。

c.侧面20°撞击结构改进后,驾驶室整体刚度加强,头部侧面Y向变形从155.1 mm降低至124.7 mm,降幅达19.6%;顶部Z向侵入位移降低49 mm,结构未被压溃,改进措施有效。

仿真优化技术和改进设计对提升商用车被动安全性具有重要意义,后续将开展实车试验对比研究,进一步提高乘员保护效果。