压缩机平衡管剧烈振动问题研究*

2023-02-27杨放袁运栋林青杨志邓琳纳武庆国侯世宇

杨放 袁运栋 林青 杨志 邓琳纳 武庆国 侯世宇

(中油国际管道有限公司)

0 引 言

天然气长距离传输需要进行多次增压,增压气站是天然气长输管道的重要节点,压缩机引起的管道振动是压气站面临的主要问题之一[1-3]。大量有压缩机工作的管道系统中存在振动引起的一系列问题,无论是离心式的压缩机系统还是往复式压缩机系统中[4-6]。如某跨境天然气管道哈萨克斯坦境内多个压气站RR(Rolls Royce公司)机组平衡管出现较大的振动问题,多次发生平衡管管口开裂,以致频繁维修,不仅影响机组的正常运行,且存在一定的安全隐患。学者们针对发生此类问题的原因及减振预防措施进行了大量研究。研究认为,压气站中能够引起平衡管振动的振源很多,其中最主要的振源是压缩机的振动和管道内流体的不稳定流动[7-9]。RR机组为离心式压缩机,此类压缩机在转子不平衡、转子不对中、油膜振荡以及喘振等情况下均能引起周围管道的振动。引起结构振动响应的系统可以分为机械振动系统和气柱振动系统[9-10]。振动问题在国内外时有发生,且成因十分复杂,一直未有全面的分析。如侯大立等[11]对防喘阀在离心式压缩机组的振动控制方面的作用进行了分析,为压缩机振动源控制提供了参考。

气流脉动的周期性变化可能会引发天然气长输管道的共振,造成天然气管道剧烈振动,进而引起线路破坏[12-14]。为全面分析平衡管振动的原因并依据原因来制定解决方案,笔者选取振动问题较为明显的CCS7站开展研究,对引起平衡管振动的原因进行分析,通过设计相应的现场测量方案,测量分析引起平衡管剧烈振动的原因;通过对测量结果研究确定引发平衡管剧烈振动的工况,应用并结合测量数据与Auto PIPE管道振动分析软件,研究管道内流体脉动对平衡管振动的影响,分析引起平衡管剧烈振动的原因,确立平衡管减振的措施。

1 平衡管振动原因测试与归纳分析

RR压缩机组平衡管振动问题成因比较复杂,仅凭观察和理论分析很难确定具体的原因,而通过测量离心压缩机振动信号并进行振动频谱对比分析是常用的诊断方法[15-17]。因此本文测量平衡管在不同的工况下的振动速度和频率,选取平衡管振动速度较大时所对应的工况,并基于此类工况进行数值分析,可确定压缩机振动和气流脉动对平衡管振动的影响。

1.1 测量方案设计

为分析确认引起管道剧烈振动的具体原因,针对压缩机附近不同位置的管路进行现场测量(见图1)。由于能够引起管路振动的载荷较多,引起管道剧烈振动的具体原因,需要通过测量分析不同载荷的振动特征,确认主要载荷来源,为此设计了相应的测量方案。

图1 现场传感器安装与测量Fig.1 Installation and measurement of sensors on site

测量方案设计考虑如下条件:①单机工作的振动;②双机工作的振动;③压缩机不同转速下的振动;④不同流量下的振动。

测量方案1(FA1)为双机机组同开的工作状态:1#机组的压缩机转速为4 100 r/min,管道内部流量为3.36×107~3.67×107m3/d;2#机组的压缩机转速为4 000 r/min,内部流体流量为3.7×107m3/d。其余测量方案为单机工作工况,分别为1#机组(FA2)和2#机组测量方案(FA3)。具体测量方案与工况如表1所示:

表1 压缩机平衡管振动测量方案设计Table 1 Design of compressor vibration measurement plan

1.2 传感器布置设计

为了能全面地分析引起管道剧烈振动的原因,在发生振动的位置及能够引起结构振动的振源附近均需进行传感器的布置,共在14个位置安装了传感器。传感器和采集系统选用江苏东华测试技术公司的测量系统,此系统为分布式动态信号测试分析系统,主要为大型结构的强度和振动特性测试系统。振动传感器为三向压电式加速度传感器(量程50g,灵敏度10 mV/(m·s-2),频响0.5~7 000 Hz)。

测点的布置为:测点1到测点4布置在平衡管的不同位置(见图2a和图2b),用于测量平衡管的振动;测点5至测点8分别布置于压缩机的驱动端、支座、进口法兰处及出口法兰处(见图2c和图2f),用于分析压缩机的振动信息;测点9至测点14分别布置于进出口管道的不同位置(见图2g),用于分析进出口管道的振动。图2中各标号分别代表:①平衡管,②进口法兰,③压缩机,④出口法兰,⑤非驱动端轴承座。

1.3 测量结果归纳分析

通过对测量数据的统计发现,在不同工况下各测点的振动速度差别巨大。其中双机工作情况下各测点的振动速度幅值均较小,14个测点振动速度均在5 mm/s以下,表明在双机工作下引起的振动较轻;1#压缩机独立工作的工况5和工况6均存在不同测点的剧烈振动现象,此时主要为平衡管的剧烈振动(即测点1、2、3)和进出口管道的剧烈振动(即测点11 和12);同时测点7在工况6下也有较大的振动速度,振动较为严重,此处为压缩机进口的连接法兰; 2#压缩机独立工作下的工况3不同测点存在剧烈振动现象,剧烈振动的位置是平衡管(测点 2)和进出口管道(即测点12、13、14),如图3和图4所示。

图3 双机与1#压缩机工作各测点振动速度(FA1+FA3)Fig.3 Vibration speed at each measuring point (FA1+FA3)

图4 双机与2#压缩机工作各测点振动速度(FA1+FA2)Fig.4 Vibration speed at each measuring point (FA1+FA2)

信号的频谱分析能够准确有效的确定设备主要故障位置,是机械设备振动分析中最常用的分析方法[18],通过对图5~图7中管道振动测量数据进一步归纳分析可知:

图5 工况1双机组工作各测点振动频率Fig.5 Vibration frequency at each measuring point of two compressors work at working condition No.1

图6 单1#压缩机工作各测点振动频率Fig.6 Vibration frequency at each measuring point (1# compressor)

图7 单2#压缩机工作各测点振动频率Fig.7 Vibration frequency at each measuring point (2# compressor)

(1)压缩机本体周围振动(测点1、4、5、6)。由图5~图7的红色虚框中的频率分布可知,压缩机本体振动频率以叶片通过频率(转速频率乘以叶片数)为主。结合表1可知,随着输气量的增加,振动速度幅值明显增大,振动速度幅值最大的工况为1#机组工况6。压缩机本体的振动表明,其本体振动主要受到气流脉动的影响,输气量越大压缩机本体的振动越大。由于工况5到工况6输气量的增加,导致机组本体振动突然加剧,表明工况6时气流脉动引起了机组的共振。

(2)平衡管振动(测点2、3)。由图5~图7的测点2和3频率分布可知,平衡管以500 Hz以下的振动为主,其中最大的振动发生在1#机组工况6,最大振动速度幅值为3 029 mm/s(见图3)。工况1、工况2及工况4振动速度幅值均较低,最大振动速度幅值仅为3.6 mm/s(见图4)。

(3)进出口法兰(测点7、8)。由图5~图7的测点7和8频率分布可知,进出口法兰及叶片有通过频率附近的振动,也有其他频率振动。由图3和图4可知,振动速度幅值最大的工况为1#机组工况6,最大振动速度幅值为358.6 mm/s,对应频率为叶片通过频率。其他工况振动速度幅值均较低,最大振动速度幅值仅为5.9 mm/s。

(4)进出口管道(测点9~14)。由图5和图7的蓝色虚框中频率分布可知,进出口管道振动频率为叶片通过频率,也存在非叶片通过频率的振动。由图3和图4可知,振动速度幅值较大的工况有工况3、工况5和工况6,最大振动速度幅值为837 mm/s(工况5下的12号测点),对应频率为343 Hz。工况1、工况2及工况4振动速度幅值均较低,最大振动速度幅值仅为7.79 mm/s。

(5)管路结构的振动速度幅值随输气量的增加而增大。工况6输气量最大(见表1),各测点振动速度幅值也最大。

2 平衡管振动数值分析

平衡管与压缩机本体相连接,因此当压缩机本体振动时将对平衡管产生影响。同时,压缩机壳体内的压力脉动也会对平衡管内的气流产生影响,管路中的不均匀瞬时压力将对弯头、变截面处造成不平衡力,引起管路系统严重振动。当壳体内的压力脉动激发了平衡管内的气柱共振时,会产生较大的声学激振力[19-23],该力也会作用到平衡管上,引起平衡管振动。本节分别对平衡管的固有频率、压缩机本体振动激励及气流脉动对平衡管的影响进行分析。

2.1 平衡管振动特征

本文基于AutoPIPE软件对平衡管进行模态分析,通过分析提取了平衡管前6阶的固有频率和振型。平衡管的前6阶振型存在上下、左右的摆动和扭转,如图8所示。表2为平衡管共振频率与现场测量振动频率对比。

图8 平衡管前6阶振型特征Fig.8 Characteristics of the first six vibration modes of the balance pipe

表2 平衡管的共振频率与现场测量振动频率对比Table 2 Comparison between the resonance frequency of the balance pipe and the on-site measured vibration frequency

对比平衡管固有频率与测量得到的各测点振动频率发现,各测点的振动频率均处于不同阶的固有频率共振范围内,即现有工作条件下引起平衡管振动的震源频率存在于平衡管的共振区间内。

基于第1节分析可知,2#机组在工况3、1#机组在工况5和工况6下均引起了整个管道系统不同测点的剧烈振动。由于能够引起平衡管振动的原因包括压缩机振动和内部流体的脉动流冲击振动,为了明确具体原因,基于AutoPIPE软件采用数值分析的方法,分析单压缩振动引起的平衡管振动。分别选取了现场振动速度幅值较大的1#机组工况5和工况6、2#机组工况3进行压缩机本体振动激励下的平衡管振动响应分析。

将工况3、工况5及工况6测量得到的测点1和测点4的振动数据,施加于数值模型中平衡管的测点1和测点4的位置进行数值模拟,结果如图9所示。计算数值模型中测点2和测点3的平衡管振动速度,对比数值模拟数据与现场测量数据,可以获得压缩机作为振源在平衡管振动中的影响程度,分析结果如表3所示。

图9 平衡管数值分析模型Fig.9 Numerical analysis model of the balance pipe

表3 平衡管在压缩机激振下数值分析结果与现场测量结果对比 mm/sTable 3 Comparison of the balance pipe vibration between numerical analysis results and on-site measurements under compressor excitation mm/s

对比测量值和计算值可知:3种工况下测点2振动计算值明显低于现场测量的振动值,这就说明平衡管除了受到机组振动激励外,还受到内部流体作用力的影响。测点3振动计算值与振动测量值接近;工况3 和工况5情况下测点3的现场测量值较小,计算值仍低于测量值;在工况6情况下,计算得到的平衡管振动值也比较大,但现场测量值仍是计算值的5倍左右,说明内部流体激励在此种工况下也引起了平衡管的共振。

2.2 气流脉动激振影响

同管道一样,管道内的气柱也具有固有频率。当受到气流扰动激励后,如果扰动频率与气柱固有频率相当将引起气柱共振。在同一时刻管道内各点的压力不一致将导致弯头和弯头之间的管段承受不平衡的声学激振力,当声学激振力足够大或者作用频率与管道固有频率接近时,可能引起管道剧烈振动。

压缩机平衡管一端连接到机组本体的驱动端,另一端连接到压缩机入口处。压缩机入口处的气流受到叶片的扰动及气流在管道内的流动,将存在一定的扰动。该扰动频率如果与平衡管内的气柱固有频率一致,将引起平衡管内的气柱共振。平衡管内的气柱在气流扰动作用下的分析模型如图10所示。与压缩机机组本体驱动端相连的一侧由于体积较小,假设为封闭端,与进口相连的一端施加脉动压力。由于进口处的压力脉动受叶片形状、转速、机壳内部流道等因素的影响,无法获得具体值,所以假设输入压力为1 kPa来定性分析平衡管内气柱受扰动的影响。

图10 气流脉动激振分析数值模型Fig.10 Numerical model of gas flow pulsation excitation analysis

基于PULS脉动分析软件对平衡管段进行数值分析,将平衡管分为8个节点进行建模,2个节点之间的管道为管段,各节点的位置如图10中的数字所示。分析发现,在压缩机入口1 kPa压力脉动激励下,平衡管内的峰值压力脉动为385.7 kPa,位于节点8管段(驱动端一侧);管段受力峰值为984 N,位于节点4至节点5所在管段。分别如图11和图12所示。

图11 节点8压力脉动Fig.11 Pressure pulsation of Node 8

图12 节点4至节点5管段受力Fig.12 Force of pipe section from Node 4 to Node 5

从节点压力脉动和管段激振力频谱图可知平衡管内的压力脉动和各个管段受力均呈现多个响应频率,其中压力脉动较高的5个响应频率如表4所示。

表4 前5个气流脉动激振频率 HzTable 4 The first five gas flow pulsation excitation frequencies Hz

将平衡管内的压力脉动和激振力主要频率与平衡管固有频率相比较可知,168.6 Hz位于平衡管的2阶固有频率共振范围内,296.6 Hz位于平衡管的3阶固有频率共振范围内,423.4 Hz位于平衡管的4阶固有频率共振范围内,541.4 Hz位于平衡管的5阶固有频率共振范围内,具体如图13所示。

2.3 平衡管振动控制

通过上述振动测量数据分析、压缩机振动激励、气流脉动影响分析可知,平衡管的振动由机组本体振动及气流脉动叠加作用引起。而机组本体的振动及气流脉动的影响均会随着输气量的增加而增大,从而导致平衡管振动严重。由于平衡管两端连接到机组本体上,为了降低平衡管的振动,只能减小机组本体的振动和气流脉动。因此,可以通过限定运行工况避免机组振动,从而减缓平衡管振动。从现场测量工况可知,工况3、工况5及工况6平衡管的振动严重,而工况1、工况2、工况4平衡管的振动速度很低。前者的输气量均在45 ×107m3/d以上,而后者的输气量均在4.2×107m3/d以下。因此建议现场运行输气量控制在4.2×107m3/d以下。

3 管道减振措施研究

由于平衡管振动速度和频率均较高,存在短期运行即出现疲劳失效风险的可能性,应采取措施减缓平衡管振动。同时,压缩机的进出口管道在工作中也存在明显的振动,当振动导致支撑松动后,可能引起进出口管道应力失效,因此也有必要采取一定的措施来减轻进出口管道的振动。通过研究平衡管加固优化方法及进出口管道支撑结构改进方法,寻求合理的管道减振措施。

3.1 平衡管加固减振方法研究

通过对平衡管加装U形管卡进行加固来减轻平衡管的振动。当U形管卡位于不同位置时对管道振动有不同的作用,通过改变U形管卡与变径管前端焊缝的距离,进而确定U形管卡的最优设置位置。

选取平衡管振动严重的1#机组工况6进行分析,对平衡管加装U形管卡的分析模型如图14所示。基于AutoPIPE数值分析软件,研究U形管卡与同心异径接头焊缝的距离为100~950 mm时对平衡管振动效果的影响,每隔50 mm进行1次分析。U形管卡处于不同位置与无U形管卡平衡管的振动计算值对比见图15和图16。图15和图16中的黑色水平线和红色水平线分别代表了无U形管卡时测点在X和Y方向的振动值。综合测点2和测点3的数据结果对比可知,U形管卡与同心异径接头焊缝的距离小于400 mm时振动有一定程度的减轻,在距离为550~600 mm时反而会加剧平衡管振动,因此 U形管卡不能安装在此区域。当U形管卡与同心异径接头焊缝的距离为100~150 mm、300~400 mm以及800~950 mm时,对平衡管振动具有一定的降低效果。考虑到距离接头较近时不便施工安装,建议将U形管卡安装于距离同心异径接头焊缝800~950 mm处。

图15 不同位置设置U形管卡时测点2振动值Fig.15 Vibration speed at the measuring point 2 with U-shaped pipe clamp setting at different positions

图16 不同位置设置U形管卡时测点3振动值Fig.16 Vibration speed at the measuring point 3 with U-shaped pipe clamp setting at different positions

3.2 进出口管道支撑结构优化研究

压缩机进出口管道与压缩机组相连,在温度和压力作用下,进出口管道将对机组产生作用力,压缩机进出口的导向支撑和弯头处的止推支撑均由螺纹连接,管道长期振动会带来松动的问题,而支撑松动(图17中的承重支撑)后压缩机进出口的受力也会改变。因此,研究通过改用弹簧支撑(如图18)来减小管道对机组的作用力,从而减小转动轴可能的变形,并分析对比改变支撑后的压缩机受力情况,来验证采用弹簧支撑的可行性。

图17 压缩机进出口管道原支撑模型Fig.17 Original support model of compressor inlet and outlet pipeline

图18 压缩机进出口管道支撑改为弹簧模型Fig.18 Spring support model of compressor inlet and outlet pipeline

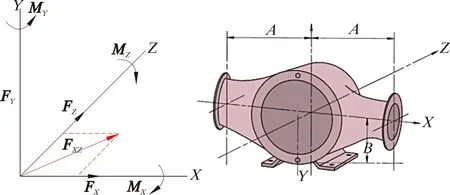

基于AutoPIPE软件对管道进出口的受力情况进行计算分析,通过进出口受力折算机组中心的力(Fx,Fy,Fz)和力矩(Mx,My,Mz),分析管道进出口在4种支撑方式下(原有支撑未松动,原有支撑松动2 mm,安装弹簧支撑未松动,安装弹簧支撑松动2 mm)的三轴受力情况,如图19所示。

图19 进出口力折算至压缩机中心的示意图Fig.19 Schematic diagram of converting the force at inlet and outlet to the force at compressor center

三轴受力情况计算结果如图20和图21所示。由图20和图21对比可知,改用弹簧支撑后,1#机组和2#机组所受的FY向的力虽有小幅的增加,但在支撑松动和未松动的工况下均满足许用要求;改用弹簧支撑后1#机组和2#所受的FXZ向的力有一定的减小;1#和2#机组结构受到的MX力矩有所增加,但满足许用要求;MZ力矩有较大的改善,远小于许用强度。因此将压缩机进出口管道改用弹簧支撑后,能够改善进出口管道支撑松动后的受力问题,改造后,支撑松动前后的结构受力距离许用要求有更为充足的裕度,结构整体适应性更好。

图20 压缩机进出口管道各支撑方式下的折算力Fig.20 Converted force at various support mode of compressor inlet and outlet pipeline

图21 压缩机进出口管道各支撑方式下的折算力矩Fig.21 Converted moment at various support mode of compressor inlet and outlet pipeline

4 结论及建议

(1)压缩机本体主要以叶片通过频率振动,叶片通过频率的2倍频和3倍频也存在明显的振动峰值。振动速度幅值最大的工况为1#机组工况6(单机组高输气量工作),振动速度幅值为255.8 mm/s;现场的振动频率均位于平衡管不同阶的固有频率共振范围内,对比平衡管的固有频率和除叶片通过频率以外的机组本体振动频率,机组本体振动频率均位于不同阶的固有频率共振范围内,表明机组本体的振动引起了平衡管的共振。

(2)从工况5到工况6输气量的增加,导致机组本体振动突然加剧,表明气流脉动引起了机组的共振,压缩机本体、平衡管、进出口法兰、进出口管道随着输气量的增加,振动速度幅值均增大。对平衡管进行气流脉动分析表明,压缩机入口处的压力脉动将激发平衡管内的声学响应,声学响应频率(激振频率)处于平衡管的共振频率范围内,脉动产生的声学激振力将激发平衡管的共振。因此,控制进出口流量可以有效减轻管道的振动,建议现场单台机组运行输气量控制在4.2×107m3/d以下。

(3)在平衡管上施加U形管卡对平衡管振动有减缓效果, U形管卡安装于距离同心异径接头焊缝800~950 mm处,可以起到较好的减振效果。

(4)针对压缩机进出口的导向支撑和弯头处由螺纹连接的上推支撑,在长期振动环境下存在松动的问题,将压缩机进出口管道改用弹簧支撑后能够改善其支撑松动后的受力问题,且结构的整体适应性更好。