全地形特种车辆电驱动平台化研究及技术展望

2023-02-18李建祥钟洪亮彭一彦

杨 兵,陈 劲,雍 跃,张 勇,李建祥,钟洪亮,彭一彦

全地形特种车辆电驱动平台化研究及技术展望

杨 兵,陈 劲,雍 跃,张 勇,李建祥,钟洪亮,彭一彦

(重庆嘉陵全域机动车辆有限公司,重庆 402760)

论文分析以汽油、燃气和柴油为燃料的特种全地形车动力系统技术升级改造难点问题,提出了特种全地形车的一种电驱动系统。通过电驱动单元模块深度融合进行技术迭代,达成硬件平台化、模块化高度集成技术,从而降低产品成本以及提升电驱动效率,为探索未来特种全地形车电驱动技术的发展提供研究方向。

特种全地形车;电驱动;平台化;模块化;轮毂电机驱动

随着新一轮汽车产业基于能源、互联和智能的革命,车辆电驱动技术整体呈现出平台化、集成化、智能网联化、高压化发展趋势[1]。

电驱动技术指应用电力电子技术和控制技术,将发电机、电动机以及控制器代替传统的机械传动装置来驱动车辆的技术,另外,高度集成的电驱动系统还集成电源补给系统,形成多合一电驱动系统。电驱动系统比传统机械传动装置具有无级调速、任意半径转向、没有机械传动换挡的冲击振动以及加速性、灵活性高、部件布置方便和模块化实现简单等很多优点。采用电驱动系统,对于特种车辆来说具有布置灵活、越野和机动性能好、能够静默行驶、效率高、环保等特点。在军事领域还具有储能大、能为高能武器提供能量等特点,发展潜力巨大。

早期的电驱动总成的主要构成包括电机、电控以及减速器,且各自采用较为传统的垂直独立供应商。随着新能源车辆更加苛刻的电耗目标,电驱系统效率的提升成为其追求的目标,以提升市场竞争力。

集成化成为电驱动总成发展的技术趋势之一,电驱动系统集成化有效缩短了各部件之间的距离,可以减小甚至省去高压线束,降低成本的同时,缩短电力传递路径,降低损耗,提升系统效率,优化车企流程,智能化演进等。

1 电驱动总成集成技术路线

1.1 硬件集成

第一代电驱集成以电机、电控、减速器等单体为主。第二代电驱技术逐步由单一的机械集成向一体化集成的3 in 1快速迭代。第三代在智能化的加持下,基于电控系统软硬深度融合的多合一all in one电驱系统的结构集成设计也得到发展[2]。

All in one电驱动系统集成了驱动电机(E- Motor)、电机控制器(Invertor)、减速器(Gear-Box)形成电驱三合一,由充电机+交直流转换(OBC+ DCAC)、直流转换器(DCDC)、高压分线盒(PDU)形成的电源补给三合一。

高度集成的电驱动系统完全集成了驱动、控制、电源模块,功率密度提升到1.81 kW/kg左右,基于中国汽车行驶工况的综合使用效率工况预估在85%,其成本较上一代有下降,预计48元/kW。集成化程度决定了综合效率和成本。电驱动系统硬件架构如图1所示。

图1 电驱动系统

1.2 模块扩展

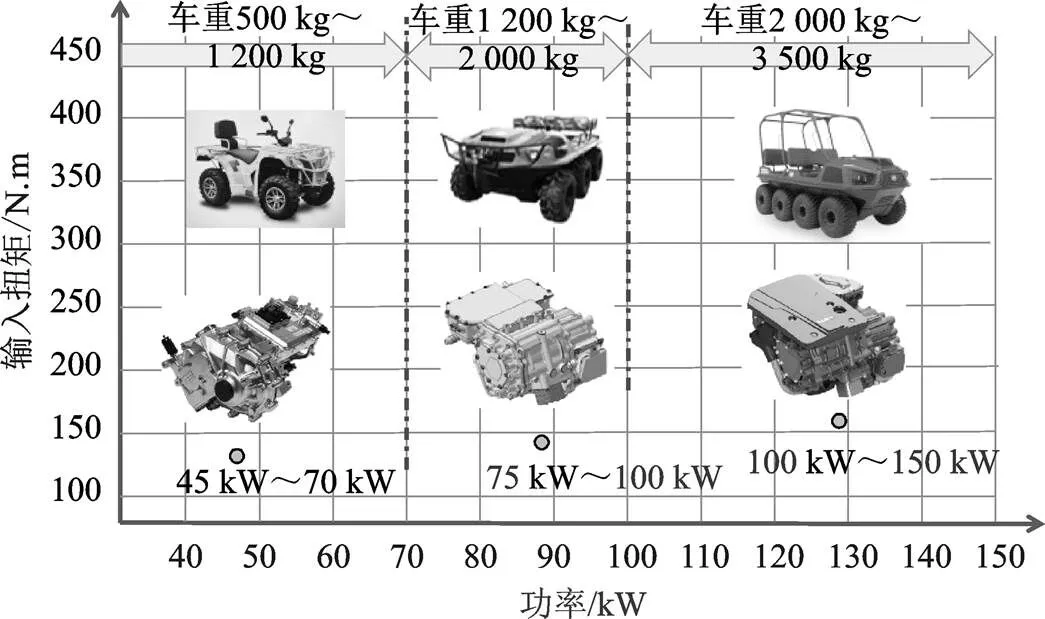

鉴于不同整车的峰值功率、百公里加速、最高车速、最大爬坡度要求不同,多合一电驱动总成各分模块再进行优化组合,调整减速器速比,调整定转子叠长,调整控制器的电压等级,来满足不同车辆对电驱动系统的需求,电驱动系统可以分成若干个功率等级平台,大平台、中平台、小平台单元。由于一车一机,平台化困难,单一产品量纲少,开发成本高、产品降本困难,零部件以国内供应商为主开发,面向未来的先进性不足、产品制程质量控制不稳定。面临这些问题,平台化设计显得尤为重要。经过技术、成本测算评估,大平台单元单体功率为150 kW左右,中平台单元单体功率为100 kW左右,小平台单元单体功率约为70 kW左右。以此平台为基础,进行功率优化组合。如图2所示。

图2 电驱动功率平台

1.3 搭载整车动力性匹配

功率范围为5 kW~70 kW的电驱总成搭载整车的重量范围约在500 kg~1 200 kg;功率范围为70 kW~100 kW的电驱总成搭载整车的重量范围约在1 200 kg~2 000 kg;功率范围为150 kW~200 kW的电驱总成搭载整车的重量范围约在 2 000 kg~3 500 kg。

若整车需要300 kW,最优的技术解决方案为由两个单体功率为150 kW单体进行组合。具体根据整车的用途以及动力需求进行局部模块优化迭代,进一步进行细分,在150 kW大平台、100 kW中平台、70 kW小平台基础上进行拓展,功率拓展平台最大范围为5 kW~200 kW范围内变动。

图3 动力性匹配

从整车技术发展层面分析,3.5吨级及以下全地形特种车辆可采用“双侧电机驱动”方案,重型车辆的电驱动一般采用“机电复合传动”方案。动力系统普遍为串联式混合动力。电驱车辆动力性匹配如图3所示[3]。

2 高密度电驱技术展望

由于特种全地形车辆对机动能力要求很高,发电机、驱动电机均采用高功率密度永磁同步电机(10 kW/L、90 Nm/L),储能部件选用高功率/高能量密度锂离子电池(120 Wh/kg、8 kW/kg),需要采用基于新一代轮毂电机或者轮边电机的分布式驱动系统,以满足对高机动能力、高容错能力和高适应能力的要求。经过多轮技术迭代和演变,结构紧凑、传动效率高、控制和转向灵活的轮毂电机驱动已经成为新一代轮式机动平台的主流发展趋势。清华大学提出的一种电动轮总体设计方案,能够兼顾解决大爬坡度(60%)要求的大转矩和高速机动(120 km/h~150 km/h);同时保证制动、转向和悬架接口的高集成电驱动系统。采用直接油冷、混合磁场、端部焊接和方形导体等措施,可以有效提高电机的转矩密度,如图4所示。

图4 高转矩密度轮毂驱动

轮式电驱动技术表现出“系统设计一体化、功能模块集成化、核心部件轻量化、分布驱动网络化”发展趋势,由此延展的技术研究课题如下:

1.电机新结构、新材料、新工艺技术研究

应努力提升电机及驱动器设计水平,包括新材料、新结构、新工艺,以及碳化硅等新型功率器件的应用等;研究分析电驱动装甲车辆的战术使用要求和特点,提出科学、合理的技术指标,如峰值扭矩持续时间、高效率区、过载能力等,以更好地适应战场使用。

2.动力学集成控制技术研究

电驱动车辆具有驱动传动链短、传动高效、结构紧凑等突出优点,通过独立控制电动机驱/制动转矩容易实现多种动力学控制功能。为实现驱动防滑、制动防抱死、稳定性控制、差速驱动转向和车身姿态控制等多个动力学问题的一体化控制,动力学集成控制是研究热点。

3.新型电驱动行走机构

如图5所示,轮毂电机驱动为悬挂、转向系统的变革提供了条件,应以此为契机积极开展新型悬挂、转向技术研究,研究新型电驱动行走机构,支撑新型武器平台的搭载和智能传感器技术的发展[4]。

图5 电驱行走机构

当前,高密度的轮毂电机会增大簧下质量和轮毂的转动惯量,对车辆的操控有所影响。此外,轮毂电机工作的环境恶劣,面临水、灰尘等多方面影响,在密封方面也有较高要求,同时在设计上也需要为轮毂电机单独考虑散热问题。不过不会影响到到其平台化拓展应用范围[5]。

目前从技术对标角度来看,轮毂电机驱动技术的应用主要体现在两个方面:一是以轮胎生产商或汽车零部件生产商为代表的研发团队开发的集成化电动系统;二是整车生产商与轮毂电机驱动系统生产商联合开发的电动汽车。而中国对于轮毂电机的研究多集中于高校,产品均为电动汽车,与此同时,自主品牌汽车厂商也纷纷推出了自己的轮毂电机技术产品,国内的汽车厂商虽然能够生产电动汽车,但是对于轮毂电机驱动技术的研究尚不成熟,尤其是在高转矩轮毂电机开发方面,对标先进产品仍有一定差距,因此,我国仍需加强对轮毂电机技术的研发投入,提高核心竞争力,缩小差距,争取达到世界先进水平[6]。

3 结语

目前,电驱动技术的平台化、模块化、高度集成化初见成效,已带来规模效应,在市场中处于快速迭代阶段。高机动能力、高容错能力和高适应能力的轮毂驱动技术已成为车辆电驱动重要的研究发展方向。因其结构紧凑、传动效率高、控制和转向灵活等优点,带来了轮毂电机电磁设计优化、控制策略及散热方式和结构方面的技术研究课题。

[1] 崔胜民.智能网联汽车新技术[M].北京:化学工业出版社,2016.

[2] 吴宗泽.机械结构设计[M].北京:机械工业出版社, 1998.

[3] 付铁军.新能源汽车[M].北京:机械工业出版社,2014.

[4] 李力,王飞跃.智能汽车先进传感器与控制[M].北京:机械工业出版社,2016.

[5] 范思广.电动汽车电机驱动系统及其控制技术的研究[J].汽车零部件,2011(8):50-54.

[6] 田太伟,戚龙喜,凌素琴.轮毂电机驱动技术的研究[J].科学技术创新,2019(9):182-183.

Research and Technology Prospect of Electric Drive Platform for All Terrain Special Vehicles

YANG Bing, CHEN Jin, YONG Yue, ZHANG Yong, LI Jianxiang, ZHONG Hongliang, PENG Yiyan

( Chongqing Jialing All-Terrain Vehicle Company Limited, Chongqing 402760, China )

This paper is to analyze the difficulties in technical upgrading of the power system of special all-terrain vehicle fueled by gasoline, gas and diesel, and put forward an electric drive system of special all-terrain vehicle. Through deep integration of electric drive unit modules, technology iteration is carried out to achieve hardware platform and modular highly integrated technology, thus reducing product cost and improving electric drive efficiency, and providing research direction for exploring the development of electric drive technology for special all-terrain vehicles in the future.

Special all-terrain vehicle;Electric drive;Platformization;Modularization;Hub motor drive

U469.79

A

1671-7988(2023)03-211-04

10.16638/j.cnki.1671-7988.2023.03.039

杨兵(1983—),男,高级工程师,研究方向为车辆电驱动系统开发及设计,E-mail:gsbyhn@163.com。