铣削对SLM增材TC4钛合金表面完整性和疲劳性能的影响

2023-02-17季文彬邓日清戴士杰刘春成

季文彬 邓日清 戴士杰 刘春成

河北工业大学机械工程学院,天津,300401

0 引言

钛合金材料具有密度低、比强高、抗腐蚀、抗氧化、耐高温和生物兼容性好等优点[1],因此广泛用于轨道交通[2]、航空航天[3]、生物医药[4]等领域。随着3D打印技术的不断进步,增材制造工艺已用于制造航空发动机燃油喷嘴[5]和压气机叶片[6]等钛合金零件的制造。增材制造钛合金零件在尺寸精度、表面质量和疲劳性能等方面与“锻造+减材”方式所得零部件尚有差距,因此3D打印的钛合金零部件尚无法直接使用[7]。

激光选区熔化和激光熔化沉积是成形钛合金构件的两种主要工艺[8]。激光选区熔化(selective laser melting,SLM)技术采用高能激光束连续选择性熔化粉床中的金属粉层,逐层叠加成形构件,具有加工周期短、材料利用率高、可实现复杂结构等优势,是广泛应用的金属增材制造技术之一[9]。国内外学者对SLM钛合金材料进行了积极的研究。XU等[10]发现TC4钛合金SLM成形试样的屈服强度超过1100 MPa,延伸率为11.4%,静态力学性能优于传统锻造的TC4钛合金。董登科等[11]发现TC4钛合金SLM成形件的表面粗糙度值为5.57~8.05 μm。李淮阳等[12]对激光选区熔化金属表面的成形质量控制进行研究,发现增材制造过程产生的较大残余应力会导致成形件出现翘曲变形,且内部缺陷等问题会导致成形件的尺寸精度和形状精度过低。KASPEROVICH等[13]研究了热处理工艺对SLM成形TC4钛合金疲劳性能的影响,发现退火处理虽然能提升成形件的疲劳性能但远达不到锻件水平。QIAN等[14]对比SLM技术制备TC4试样和锻造试件的疲劳性能,发现增材制造钛合金试样的内部孔隙等显微缺陷导致其疲劳寿命低于锻造试样的疲劳寿命,且疲劳寿命的分散性更大。综上所述,SLM技术成形的TC4钛合金件虽然力学性能较好,但成形件表面质量差、尺寸精度低、抗疲劳性能不足,容易在交变载荷下产生疲劳破坏,缩短构件服役寿命,无法直接满足零件装配和使用的要求,通常需要进行后处理。

常用的金属件增材后处理方法有磨削、抛光、喷丸、热等静压、时效处理。冯抗屯等[15]研究了陶瓷丸喷丸强化对激光增材制造TC18钛合金疲劳性能的影响,发现喷丸强化能增大残余压应力和硬度,提高疲劳性能。李晓丹等[16]发现采用HNO3-HF抛光液对增材制造钛合金零件进行化学抛光后,试件表面粗糙度明显降低,耐腐蚀性能和疲劳性能显著提高。YU等[17]发现与850 ℃和920 ℃下的时效处理相比,热等静压处理增材件后的疲劳性能更好。BENEDETTI等[18]发现增材件内部的空洞在一定程度上会促进裂纹的萌生与扩展,通过热等静压处理可以减少TC4钛合金增材成形试样中的孔洞缺陷,进而提高了材料的高周疲劳性能。上述后处理工艺虽然可以改善增材件的表面质量进而提高疲劳性能,但无法提高成形件的尺寸精度。对增材件表面进行微铣削加工不仅可以消除增材制造中逐层堆积成形的“台阶效应”、提高成形件的尺寸精度,而且能够改善表面完整性、调控表面残余应力分布。POLISHETTY等[19]分别对TC4钛合金增材件和锻件进行铣削加工,并对比了两种试件的铣削力和铣削加工后的表面粗糙度,发现TC4钛合金SLM成形件的铣削力比锻件的铣削力大,铣削后的SLM成形件的表面粗糙度比锻件的表面粗糙度低。章媛洁等[20]对比了SLM增材成形件铣削前后的表面粗糙度和残余应力,发现铣削加工后的表面粗糙度显著降低,由10 μm下降到1 μm,且铣削加工使增材件表面残余拉应力转为压应力。虽然国内外学者开始对基于“SLM+微铣削”的钛合金增减材复合制造工艺展开研究,但对铣削减材工艺改善增材件表面完整性及强化疲劳性能的机理研究较少,成形工艺、加工表面完整性、疲劳性能三者的映射关系仍缺乏理论研究。

本文以TC4钛合金粉末为原料,制备TC4钛合金SLM成形件,通过正交铣削实验和常温三点弯曲高周疲劳实验对比分析TC4钛合金SLM成形件铣削前后的表面完整性与疲劳性能,探讨铣削工艺参数对表面完整性和疲劳性能的影响规律,研究铣削减材工艺对TC4钛合金SLM成形件疲劳性能的强化机理。

1 实验

1.1 实验设备与材料

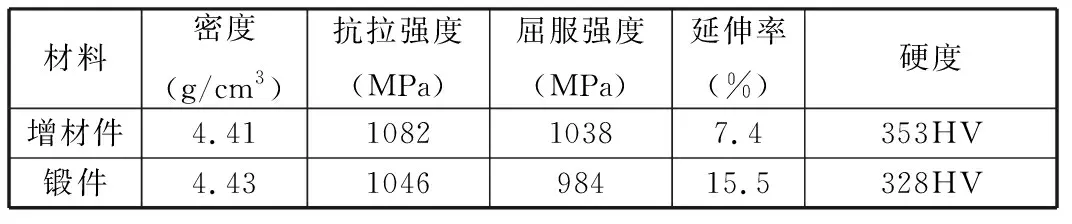

实验选用SLM增材制造设备IGAM-I、数控铣床XK7124、拉扭复合疲劳试验机INSTRON-E10000。实验材料为TC4钛合金粉末(粒径范围为15~53 μm),其化学成分如表1所示。成形工艺参数为:激光功率280 W,扫描间距0.14 mm,层厚30 μm,扫描速度1200 mm/s。制备得到的块状Ti-6Al-4V样品尺寸为70 mm×60 mm×30 mm。为综合评价SLM样品的铣削加工表面完整性,选取TC4钛合金锻件作为对比材料。SLM成形件和锻件的物理力学性能如表2所示。

表2 TC4钛合金SLM成形件与锻件物理性能与力学性能Tab.2 Physical and mechanics properties of TC4 titanium alloy by SLM and forging

1.2 实验方案

1.2.1铣削实验

钛合金是难切削材料,而TiAlN涂层刀具可有效提高刀具硬度,降低摩擦和改善刀具高温热稳定性,延长刀具寿命,所以选用TiAlN涂层硬质合金立铣刀SPF-3.5-4F-4D-50L,其涂层厚度为3~5 μm,刃径为3.5 mm,螺旋角为58°,齿数为4。顺铣可以提高刀具耐用度和工件表面质量,所以实验采用顺铣。为更好地测量切削温度,实验采取干切削的方式。

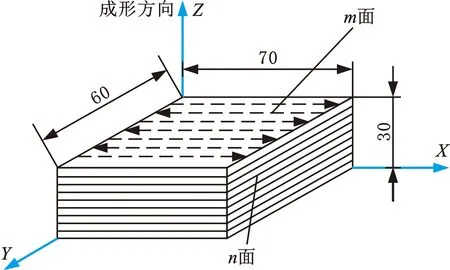

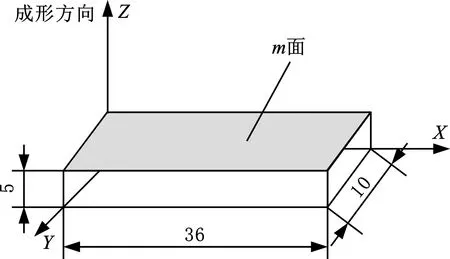

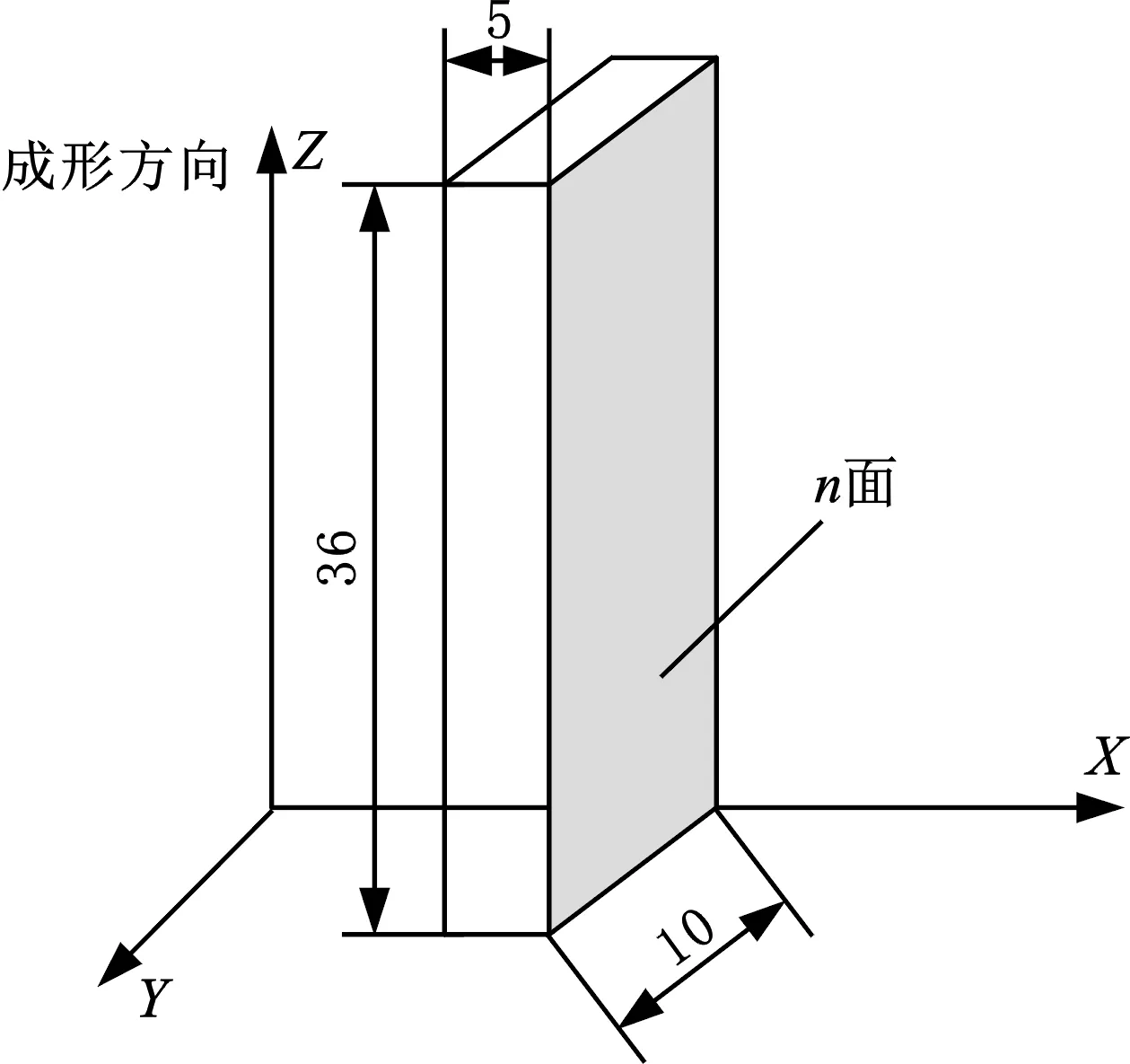

以铣削速度、每齿进给量和铣削深度为可变因素设计正交试验,研究TC4钛合金铣削参数对试件表面完整性(表面粗糙度、表面硬度)及疲劳性能的影响规律。SLM成形件存在各向异性,因此对垂直于成形方向的平面和平行于成形方向的平面进行相同参数的铣削,并测量其结果。激光选区熔化中成形方向为Z向,垂直于成形方向的平面设为成形件的m面(OXY平面),平行于成形方向的平面设为成形件的n面(OYZ平面),如图1所示,虚线箭头为激光扫描方向,代表激光对单道钛合金粉末进行扫描时的激光移动轨迹。铣削实验中,铣削宽度为2.5 mm,其他的铣削参数如表3所示。

图1 SLM成形件示意图Fig.1 Schematic diagram of SLM parts

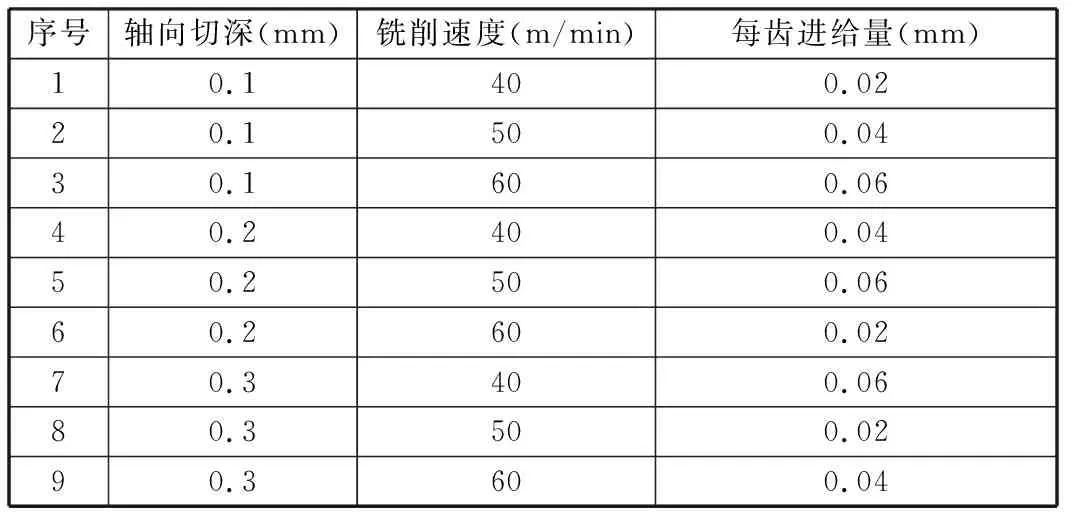

表3 实验铣削参数Tab.3 Experimental milling parameters

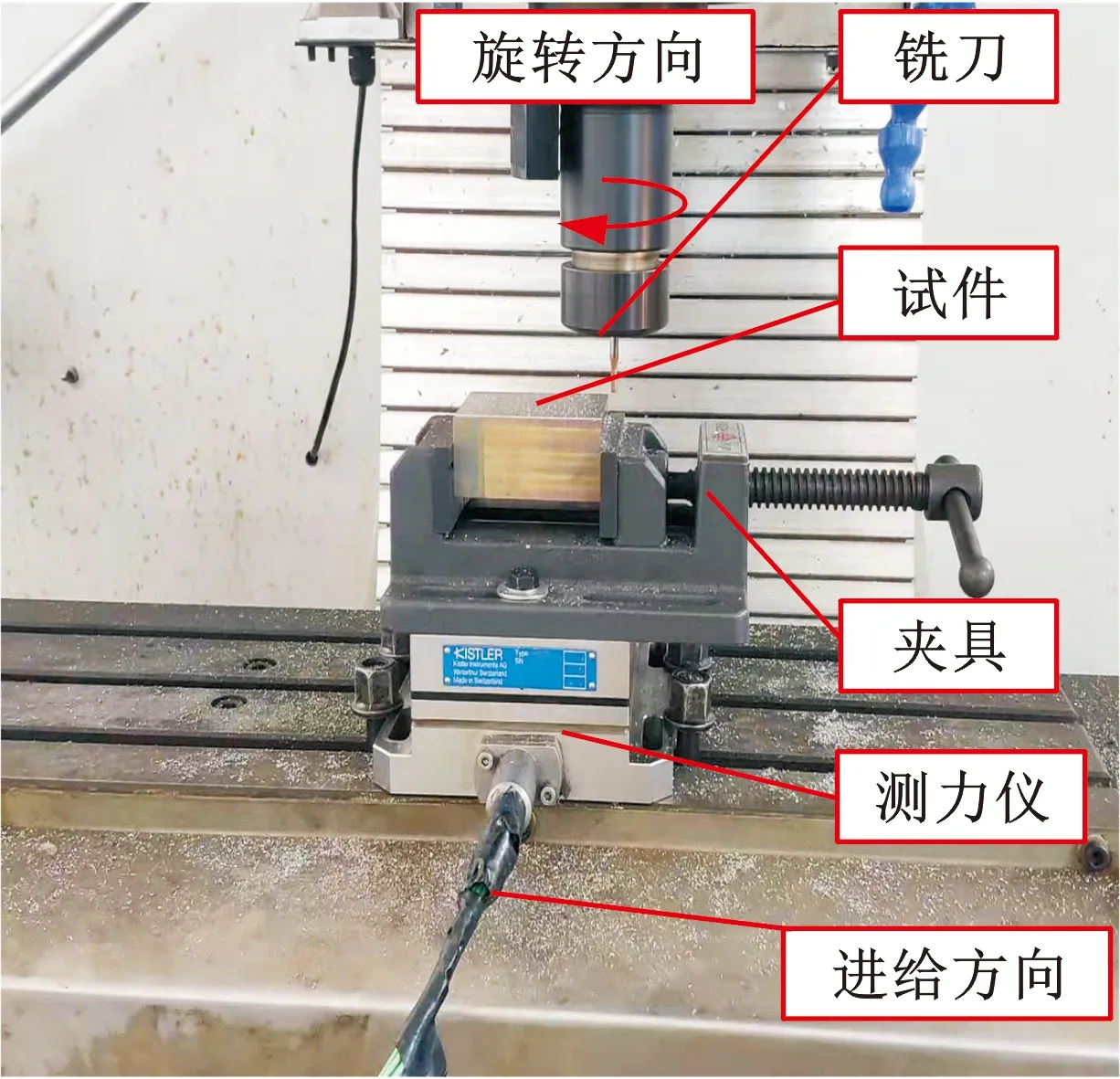

由于铣削力和铣削热会影响加工表面的完整性,因此在铣削实验过程中对不同铣削参数下的铣削力和铣削温度进行测量。为避免铣削实验的偶然性,每组实验重复4次,取平均值作为最后结果。如图2所示,使用定制夹具将TC4钛合金SLM成形件样品固定在测力仪上。使用Kistler-9275B力测量系统获取铣削过程中的切削力信号,以滤波后力信号的平均值为铣削力。将FLIR-T1040红外热成像仪测量的铣刀刀尖附近切削区域的平均温度作为铣削温度。

(a)铣削加工

(b)切削力测量系统图2 实验装置和布局Fig.2 Experimental setup and layout

使用便携式手持粗糙度仪Time-3200测量铣削前后试件的表面粗糙度Ra,使用设定参数铣削加工后,在铣削表面沿垂直于线速度的方向进行测量,每个面选取5个点测量表面粗糙度,将它们的算数平均值作为该加工表面的粗糙度。使用维氏显微硬度计HVS-1000Z测量铣削前后试件的表面硬度(载荷为9.8 N,保压时间为15 s),不同参数下铣削后,每个面选取3个点测量硬度,取它们的算数平均值为该加工表面的硬度。

1.2.2疲劳实验

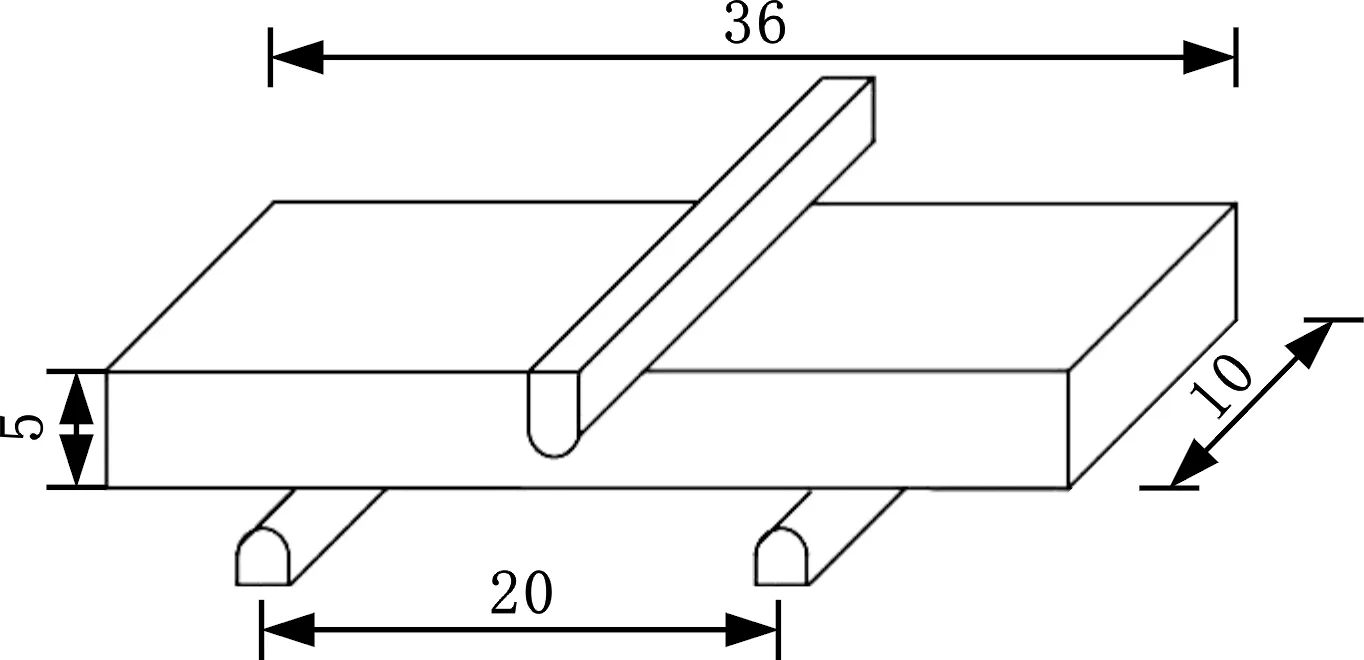

使用疲劳试验机测试TC4钛合金SLM成形件铣削后的疲劳寿命,并将其与未经铣削减材的增材件进行对比。实验采用室温三点弯曲疲劳实验,如图3所示。疲劳试样尺寸为36 mm×10 mm×5 mm,试样受拉断裂的表面尺寸为36 mm×10 mm。

图3 三点弯曲疲劳示意图Fig.3 Schematic diagram of three-point bending fatigue

由于增材件存在各向异性,所以制备该断裂表面垂直和平行于成形方向的SLM疲劳试样进行表面铣削加工,并测量试件铣削前后的疲劳寿命。为体现增材制造工艺和传统制造工艺成形钛合金的性能差异,本次试验还选取锻造成形的TC4钛合金作为参考组。受拉断裂表面垂直于成形方向的疲劳试样记为垂直试样,铣削加工面为m面;受拉断裂表面平行于成形方向的疲劳试样记为平行试样,铣削加工面为n面,如图4所示。测试SLM疲劳试样的疲劳寿命时,将m面或n面朝下放置。高周疲劳实验采用应力控制,交变应力的最大值应低于增材制造TC4钛合金的屈服极限(σs=1038 MPa)。考虑到传统锻造TC4钛合金的疲劳强度为400 MPa,因此以最大压应力1010 MPa、890 MPa、770 MPa、650 MPa、530 MPa、410 MPa的正弦波载荷(加载频率为15 Hz,应力比为0.1)施加到铣削后的TC4钛合金SLM成形件,测试一直进行到试件断裂为止。用3个样本的破坏循环次数平均值表征试件的疲劳寿命,并绘制S-N疲劳曲线。用扫描电镜Quanta-FEG 250观察疲劳断口形貌,分析疲劳裂纹萌生及扩展规律。

(a)垂直试样

(b)平行试样图4 SLM成形疲劳试样Fig.4 Fatigue specimen by SLM

2 结果与分析

2.1 铣削工艺对SLM成形件表面完整性的影响

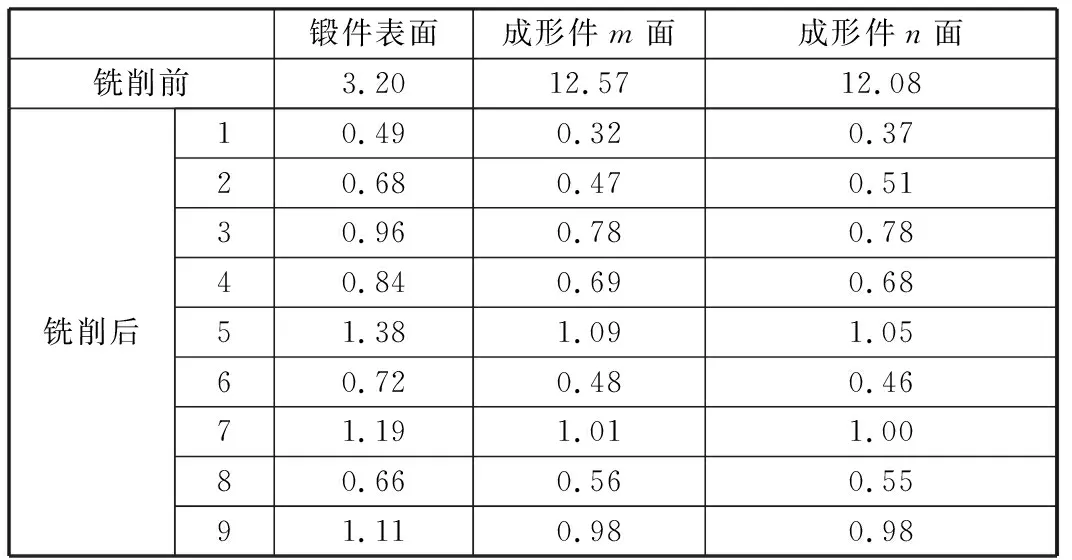

表4所示为TC4钛合金锻件和SLM成形件表面铣削前后的表面粗糙度,其中的数字1~9对应表3的实验序号件。SLM成形件不同表面的粗糙度差异不大,SLM成形件m面、n面铣削前的表面粗糙度Ra都在12 μm以上,远高于锻件的3.2 μm。铣削后,SLM成形件的表面粗糙度大幅度减小,粗糙度平均值为0.70 μm,而锻件铣削后的表面粗糙度平均值为0.91 μm。增材件的表面质量改善效果比锻件略好。因为铣削加工时,不同硬度的表面受刀具挤压会产生不同程度的平面加工痕迹,低硬度材料平面的刀痕会更深,锻件的硬度小于SLM成形件的硬度,所以锻件表面粗糙度略大。

表4 不同表面铣削前后的表面粗糙度RaTab.4 The surface roughness Ra of different surfaces before and after milling μm

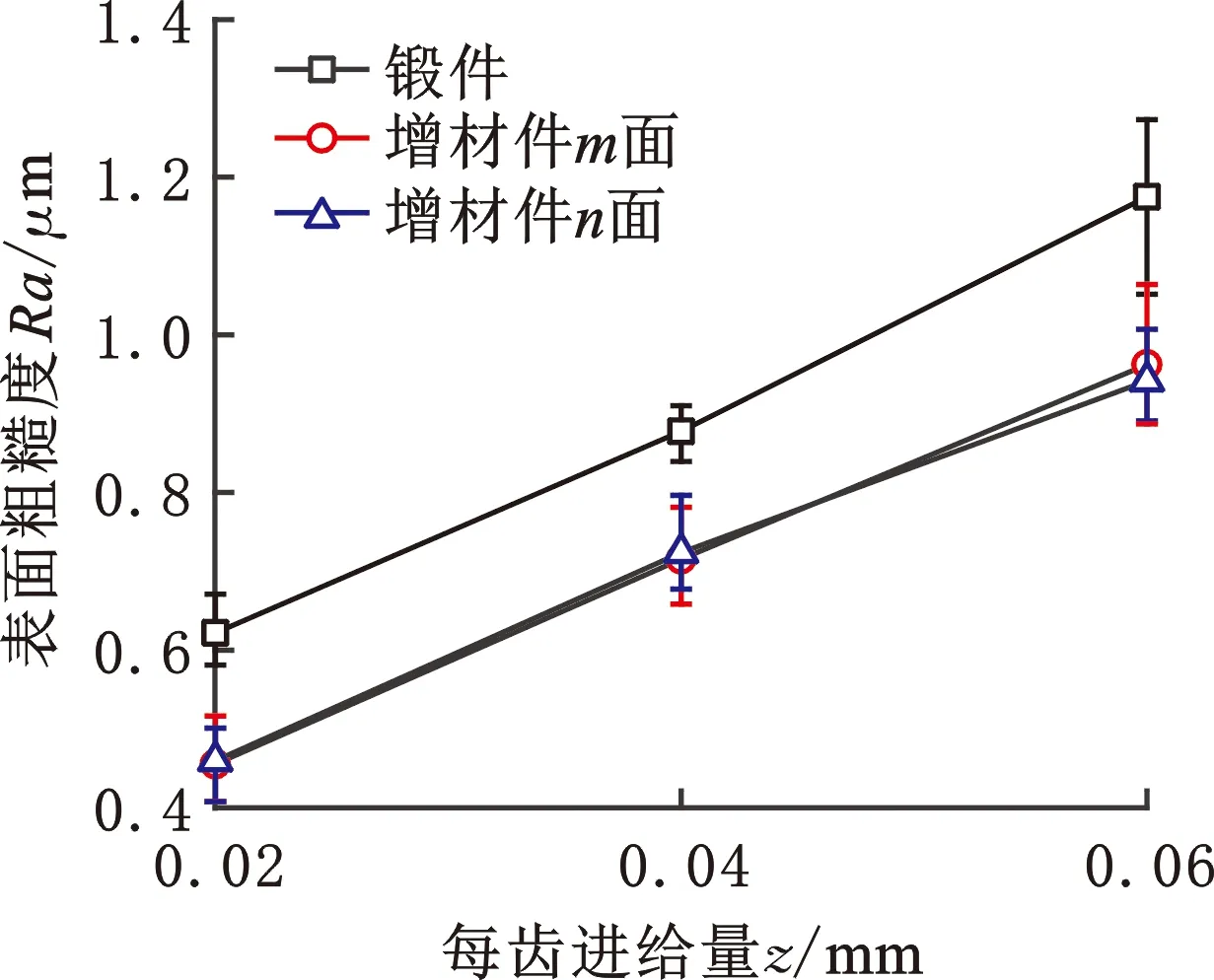

对表4中不同表面铣削后的表面粗糙度进行极差分析,并根据极差分析结果绘制TC4钛合金锻件和SLM成形件的铣削因素对表面粗糙度的影响趋势图。由图5可知,锻件和SLM成形件不同表面的变化曲线相似,表面粗糙度与每齿进给量、铣削深度和铣削速度都正相关。表面粗糙度与加工表面残留面积高度正相关,残留面积高度与每齿进给量的平方成正比。每齿进给量增大时,加工表面残留面积高度成比例增大,表面粗糙度也不断增大。轴向切深增大时,单位时间内TC4钛合金材料的切削面积扩大,这会加剧切削力的波动,导致试件表面粗糙度增大。随着铣削速度的增加,铣削温度升高,材料软化发生塑性流动会涂抹黏附在试件表面,对表面质量产生不良影响,试件表面粗糙度也增大。

(a)每齿进给量

(b)轴向切深

(c)铣削速度图5 铣削工艺参数对不同试件表面粗糙度的影响Fig.5 The influence curve of milling process parameters on surface roughness of different test pieces

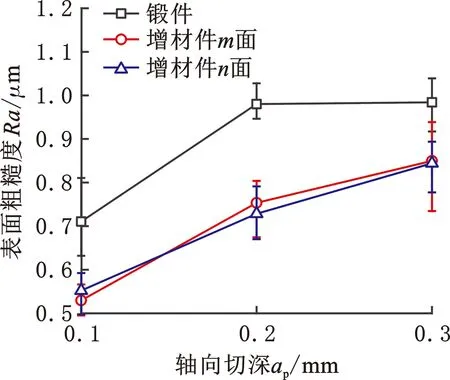

表5所示为TC4钛合金锻件和SLM成形件不同表面铣削前后的表面硬度,其中的数字1~9对应表3的实验序号件。铣削前,SLM成形件m面、n面的表面硬度分别为353HV和346HV,都高于锻件硬度328HV。不同铣削参数加工后,SLM成形件的表面均产生加工硬化,其中,侧面硬化最显著,表面硬度为390.2HV~436.3HV,平均值为405.0HV。这是因为铣削加工过程中,表面材料受到刀具挤压与摩擦会发生塑性变形,晶粒发生滑移,金属的位错密度增大,位错间的交互作用增强,出现位错的缠结,加工表面的晶粒发生强烈的扭曲与破碎,阻碍金属的进一步变形。铣削力和铣削热共同作用于金属加工表层,产生强化效应,硬度增大。

表5 不同表面铣削前后的表面硬度Tab.5 Surface hardness of different surfaces before and after milling HV

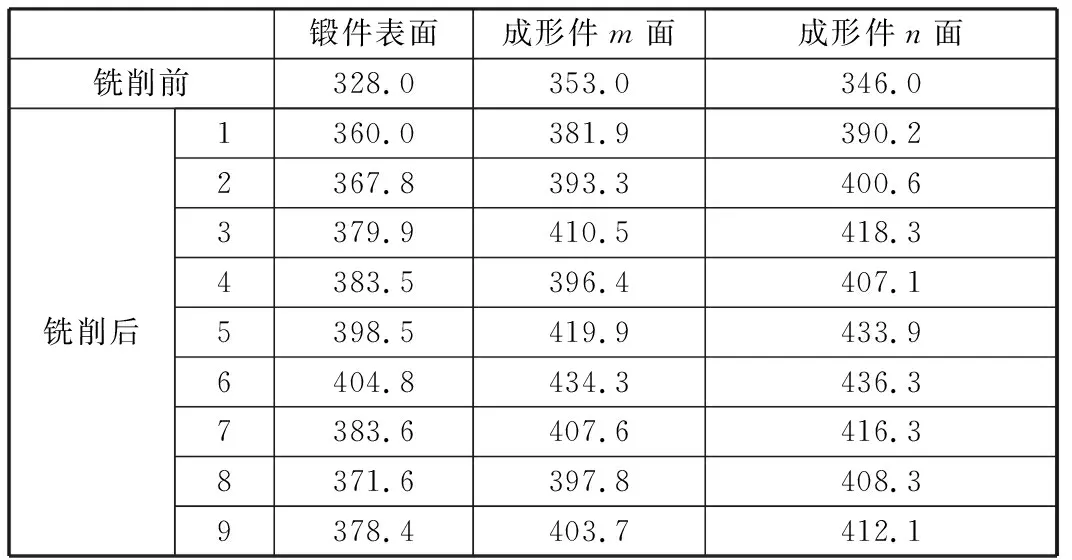

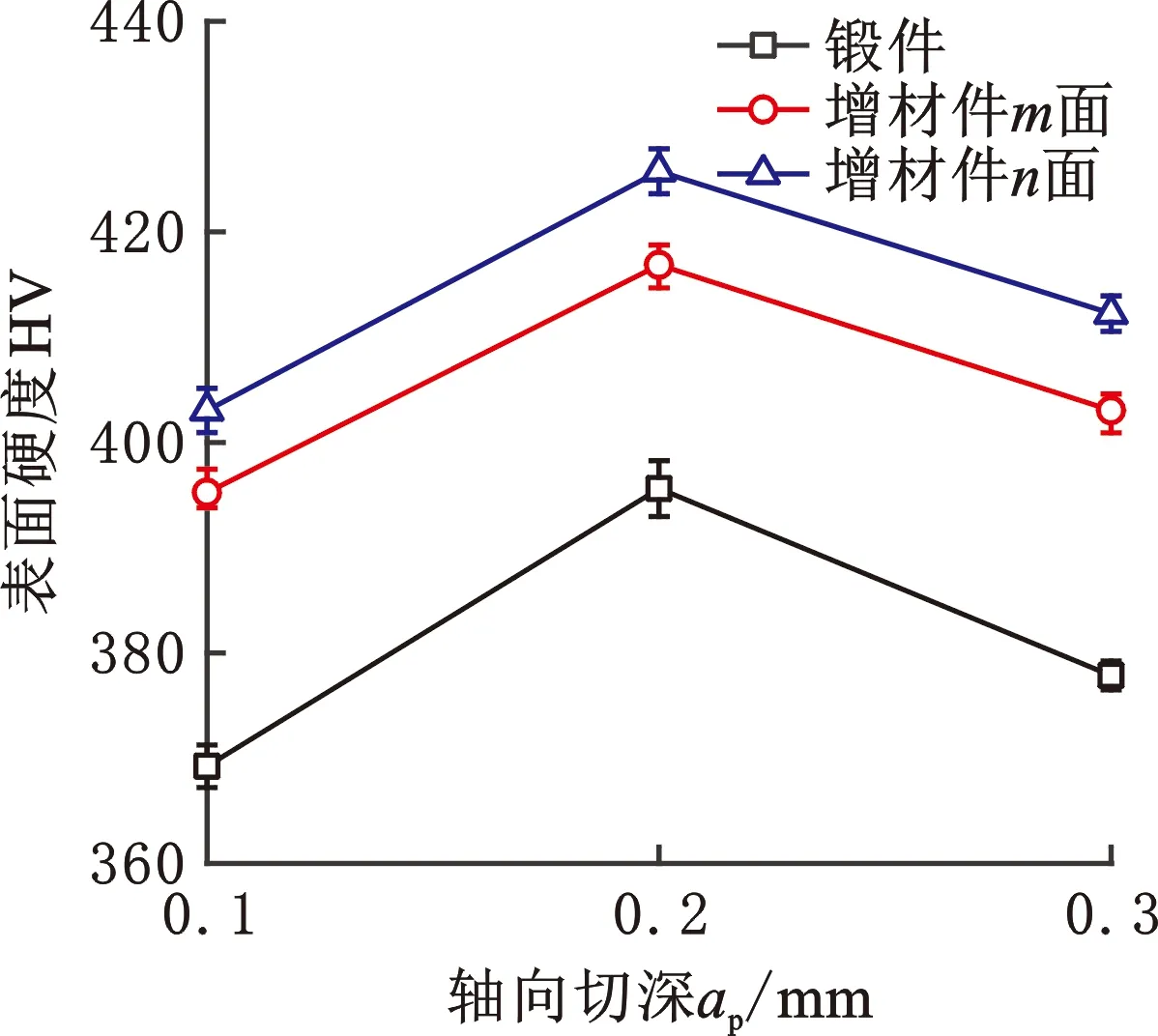

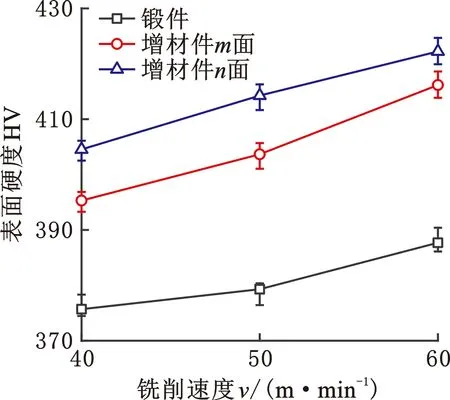

如表5所示,对不同表面铣削后的表面硬度进行极差分析,并根据极差分析结果绘制TC4钛合金锻件和SLM成形件的铣削因素对表面硬度的影响趋势图(图6)。

(a)每齿进给量

(b)轴向切深

(c)铣削速度图6 铣削工艺参数对不同试件表面硬度的影响Fig.6 The influence curve of milling process parameters on surface hardness of different test pieces

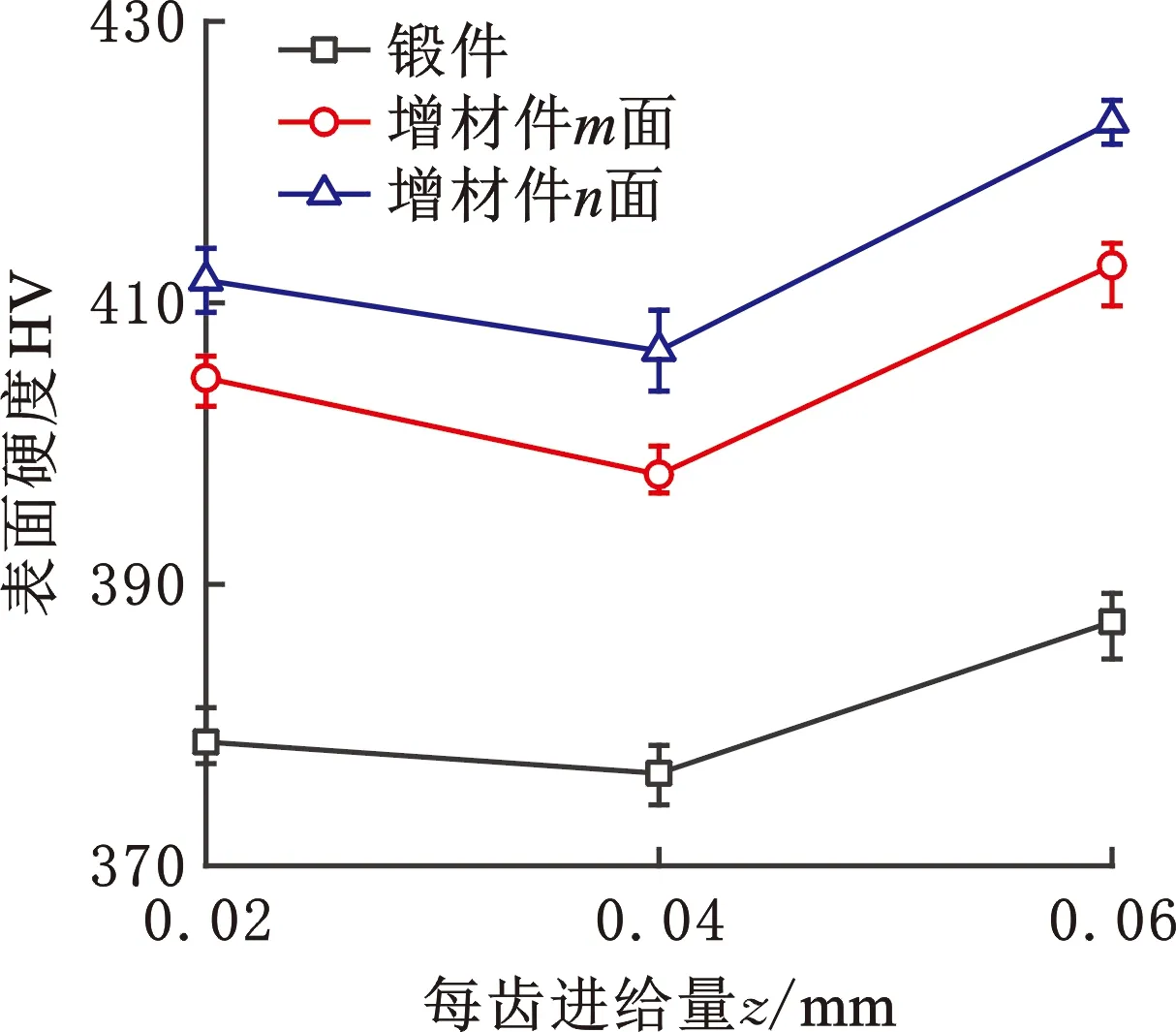

如图6a所示,锻件和SLM成形件不同表面的变化曲线相似,每齿进给量从0.02 mm增大至0.06 mm时,试件加工表面硬度呈现先减小后增大的变化趋势;每齿进给量为0.04 mm时,表面硬度达到最小值,其中,SLM成形件m面为397.8HV,n面为406.6HV,锻件为376.6HV。表面硬度之所以出现先减小后增大的变化趋势,是因为当每齿进给量改变时,材料的部分特性同时发生变化并作用于试件表面,影响表面硬度。随着每齿进给量的不断增大,晶格会发生更加剧烈的畸变和塑性变形,材料的塑性硬化效应增强,产生表面加工硬化。每齿进给量增大时,铣削加工时的温度会急剧上升,使TC4钛合金发生软化。热软化效应和塑性硬化效应共同作用于试件表面,热软化效应占主导地位时,试件的表面硬度呈现减小的趋势;塑性硬化效应占主导地位时,试件的表面硬度呈现增大的趋势。

如图6b所示,轴向切深从0.1 mm增大至0.3 mm时,试件加工表面硬度呈现出先增大后减小的趋势,切削深度0.2 mm的表面硬度最大,但轴向切深增大时的表面硬度总体上呈现出增大的趋势。这是因为随着切削深度的增大,刀具磨损加剧,后刀面与材料表面的摩擦加大,塑性硬化效应增强。切削深度的增加会使试件与刀具之间的切削区产生大量的热,试件来不及传递热量就表现为温度升高,高温下的试件表面发生软化,从而削弱加工硬化效应。塑性硬化效应和高温软化效应交替主导作用在TC4钛合金的表面,使得表面硬度随着切削深度的增大而波动。

如图6c所示,铣削速度从40 m/min增加至60 m/min时,试件的表面硬度呈现增大的趋势。铣削速度增大时,加工试件表面的塑性变形程度和应变速率也在不断增大,使得表面塑性变形产生的强化增强。此外铣削速度增大时,铣削温度会急剧上升,钛合金中的钛元素在高温时易与空气中的氮、氧等元素反应,并在试件表面形成脆硬氧化物层,从而提高表面硬度[21]。

铣削加工过程中,表面粗糙度和表面硬度的变化与切削力、切削温度和材料结构等因素有很大关系。铣削工艺参数对表面粗糙度和表面硬度的影响归根结底是铣削加工过程中的铣削力和铣削热相互作用于试件表面的结果。因此对铣削实验中采集的铣削力和铣削温度结果进行极差分析,并根据极差分析结果绘制铣削因素对铣削力和铣削温度的变化趋势图。

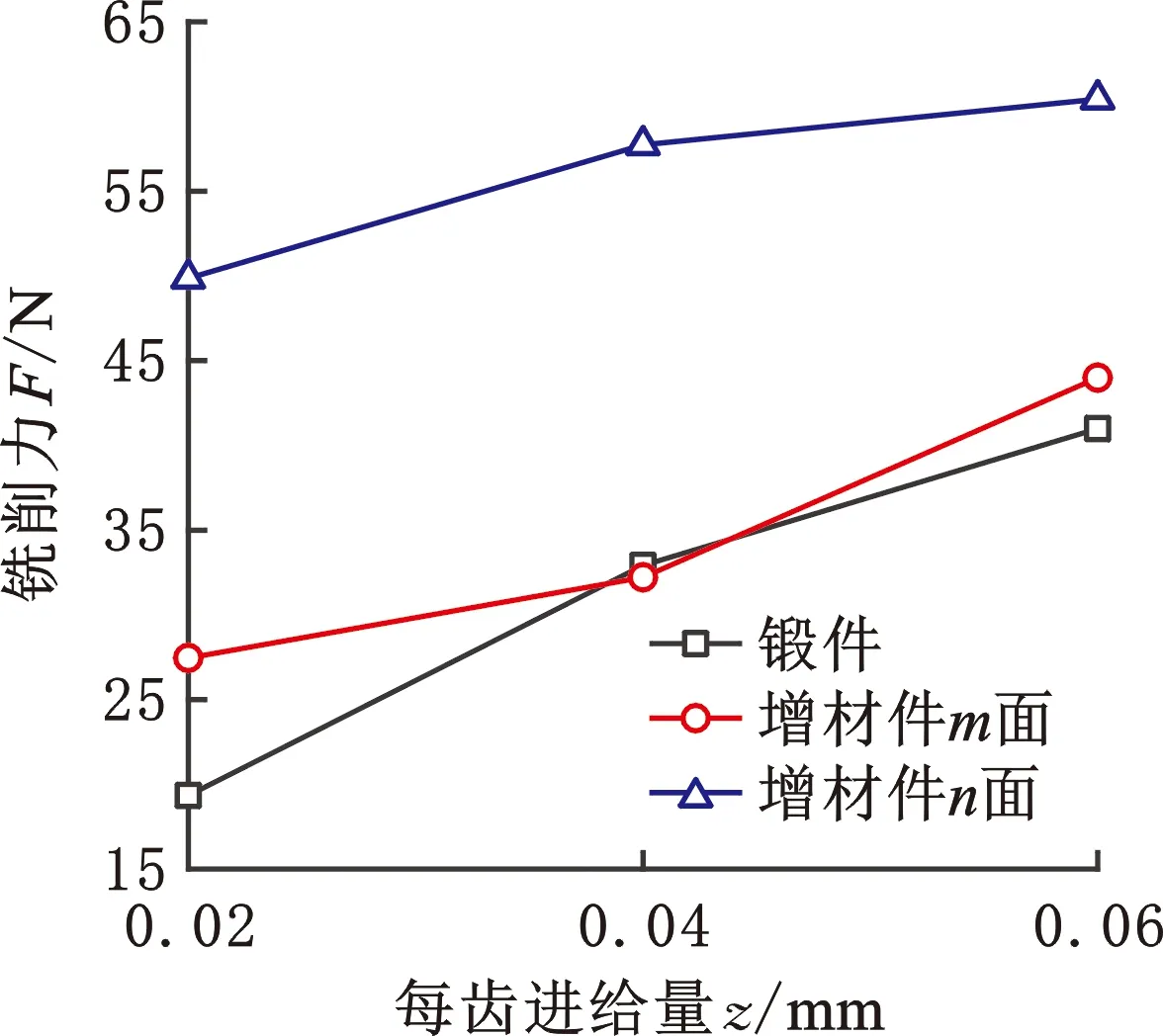

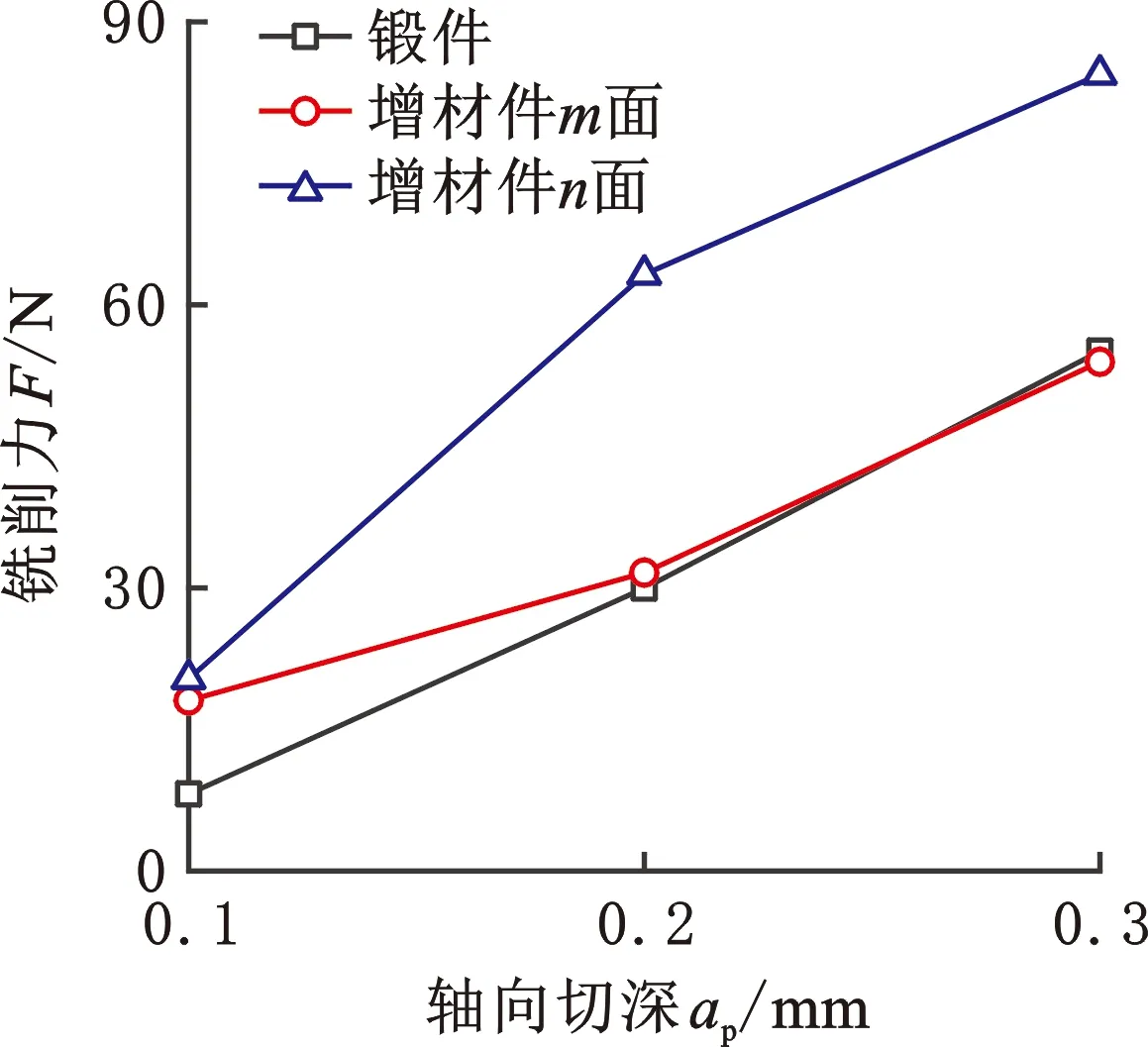

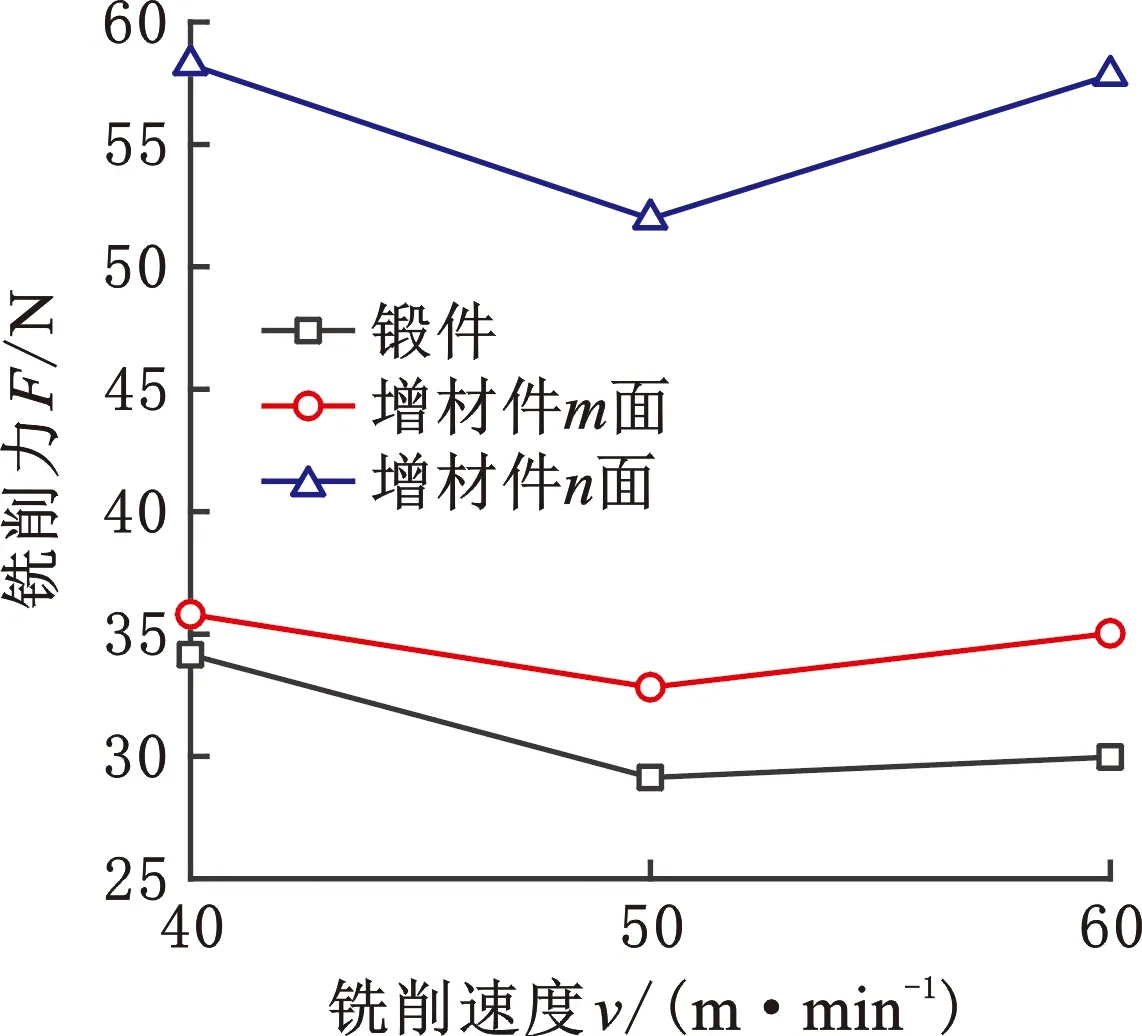

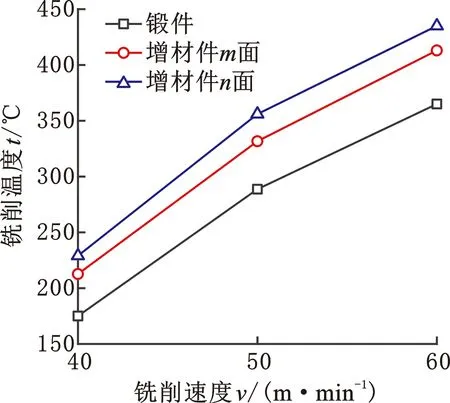

由图7可知,轴向切深对铣削力影响最大,铣削力随着轴向切深、每齿进给量的增大均呈现增大的趋势;随着铣削速度的增大,铣削力呈现先减小后增大的趋势。这是因为在切削宽度不变的条件下,切削层的横截面积随铣削深度的增大而成比例地增大,这意味着材料去除需要的能量增大,所以铣削力显著增大。每齿进给量增大时,单位时间内材料的去除率不断增大,刀具切除试件所需要的铣削力增大。每齿进给量增大时,刀具前刀面上的法向压力和平均正应力不断增大,但前刀面的摩擦因数会减小,这意味着切削时试件的塑性变形程度降低,所以每齿进给量对铣削力的影响程度小于轴向切深。钛合金的热导率小,所以随着铣削速度的增加,切削区域的温度急剧升高。钛合金在高温下会发生软化现象,去除材料所需的能量减少,表现为铣削力减小。随着铣削速度的不断增大,温度上升,钛合金的黏连性加强,部分切屑黏结在刀具表面,影响排屑,摩擦力增大并造成动态切削力的增大,铣削力呈增大的趋势。

(a)每齿进给量

(b)轴向切深

(c)铣削速度图7 铣削工艺参数对不同试件铣削力的影响Fig.7 The influence curve of milling process parameters on milling force of different test pieces

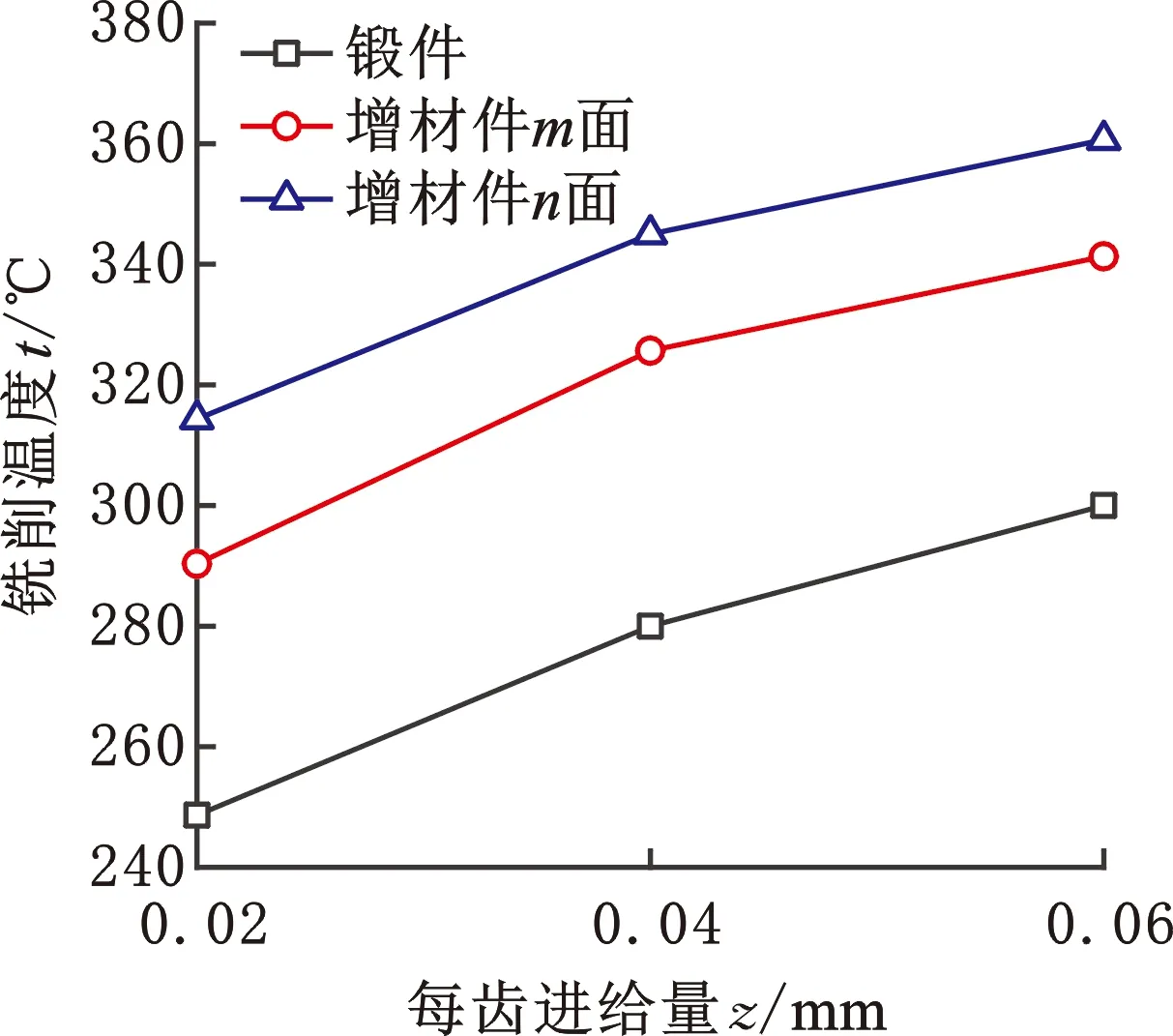

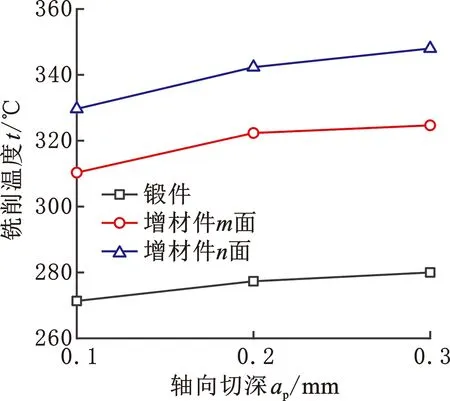

由图8可知,铣削速度对铣削温度影响最大,铣削速度随着轴向切深、每齿进给量和铣削速度的增大均呈现升高的趋势。这是因为钛合金热导率较小,短时间内铣削速度的提高会增加铣刀前刀面和切屑底层之间的摩擦,导致摩擦热增加,从而使切削热增加,铣削温度显著升高。每齿进给量增大时,单位时间内的切除量增多,切削热急剧增大,铣削温度上升。铣削深度增大时,切削区域产生的热量增加,铣削温度升高,但切削刃的工作长度成正比地增加,改善了散热条件,所以温度上升幅度小。

(a)每齿进给量

(b)轴向切深

(c)铣削速度图8 铣削工艺参数对不同试件铣削温度的影响Fig.8 The influence curve of milling process parameters on milling temperature of different test pieces

在设置好的工艺参数下铣削试件时,刀具与加工表面发生交互作用从而产生铣削力和铣削温度,在力-热耦合作用下,试件的表面完整性特征改变。由图7、图8可知,每齿进给量、铣削深度和铣削深度的增大都会引起铣削力的增大和铣削温度的上升。铣削力的增大会增大试件的表面粗糙度。铣削温度的升高会使钛合金软化,软化材料在铣削过程中产生塑性流动并黏附在已加工试件表面,对表面质量产生不良影响,所以表面粗糙度也随铣削温度的升高而增大。铣削力和铣削温度的共同作用使得表面粗糙度随铣削工艺参数的增大而增大。表面硬度在每齿进给量、轴向切深、铣削速度增大时的变化趋势不同,是因为表面硬度的变化受软化效应和塑性硬化效应的综合影响,即软化效应为主导因素时,表面硬度降低;塑性硬化效应为主导因素时,表面硬度提高。

SLM成形件铣削后的表面粗糙度显著减小,最小值为0.32 μm,表面硬度略有提高,最大值为436.3HV,表面完整性得到了极大的改善。

2.2 铣削工艺对SLM成形件疲劳性能的影响

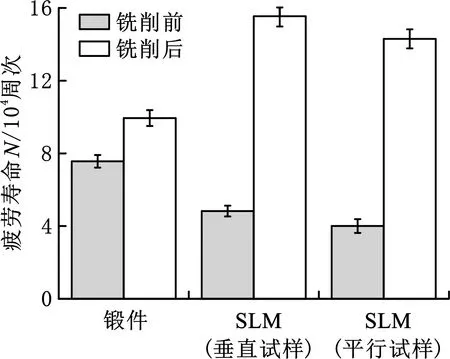

图9所示为应力比0.1、最大应力650 MPa时,TC4钛合金锻件和SLM成形件试样在轴向切深0.2 mm、铣削速度60 m/min、每齿进给量0.02 mm铣削前后的疲劳寿命。由图9可知,铣削前,SLM成形的垂直试样、平行试样的疲劳寿命分别为48 272周次和40 047周次,都远低于锻件的疲劳寿命75 624周次。铣削后,SLM成形件的疲劳寿命都大幅度提高,其中,垂直试样的疲劳寿命最高,为155 463周次,增加了2.2倍,锻件铣的疲劳寿命为99 439周次,增材件的疲劳性能提升效果比锻件显著。疲劳寿命与加工表面完整性密切相关,SLM成形件铣削后的表面粗糙度减小了96%,表面硬度提高了26%,表面完整性改善效果显著,因此疲劳寿命得到极大地延长。

图9 TC4钛合金疲劳试样铣削前后的疲劳寿命Fig.9 Fatigue life of TC4 titanium alloy before and after milling

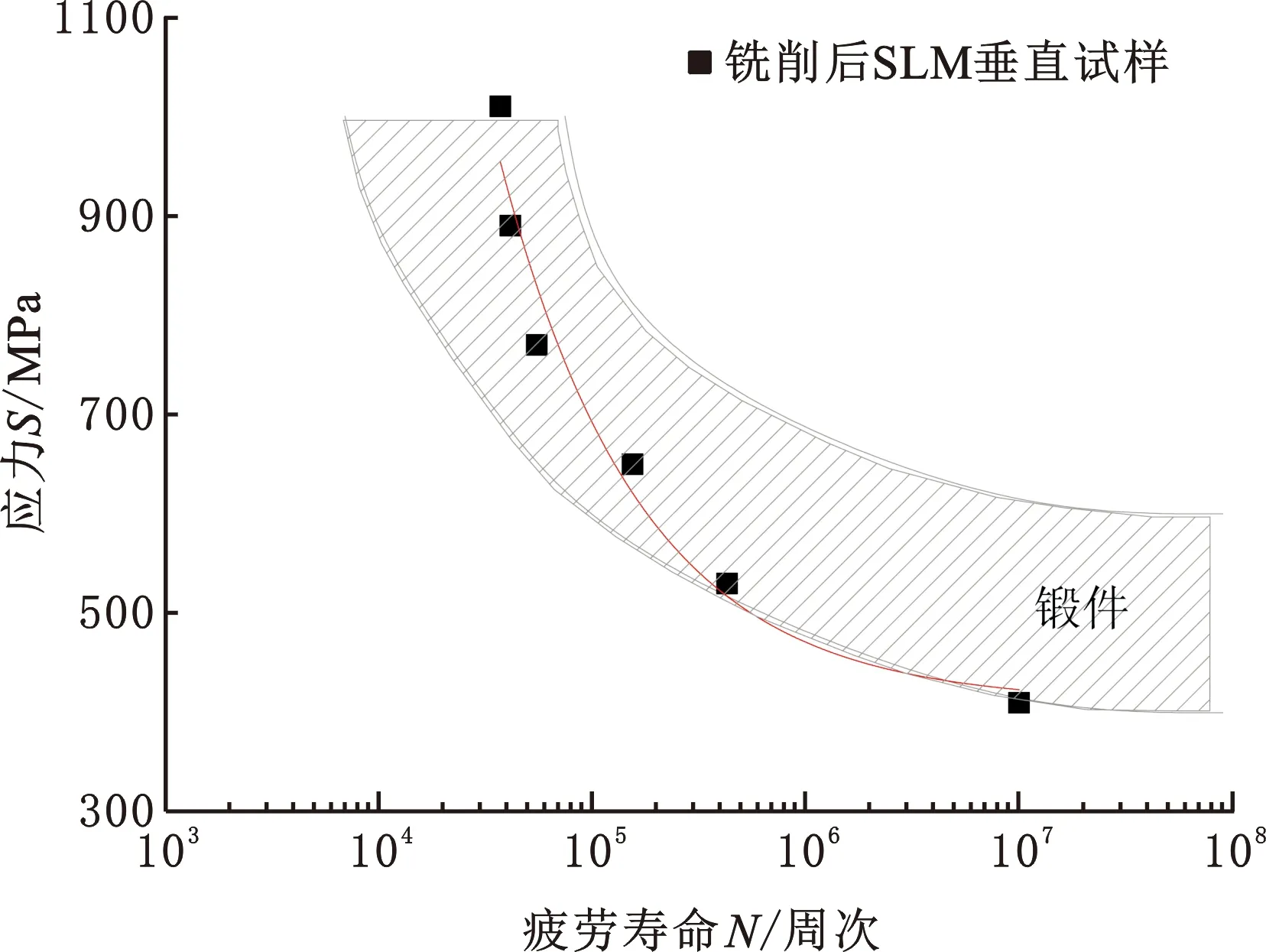

在满足工业生产要求的前提下,锻造温度、锻造变形量等工艺参数会影响TC4钛合金锻件的组织结构和表面质量,钛合金锻件的疲劳性能也因此会存在差异。为更全面地对比TC4钛合金锻件和铣削后的SLM成形件的S-N曲线,收集了国内TC4锻件疲劳性能的研究数据[10,17],得到锻件S-N范围域,如图10所示。由图10可知,铣削后的SLM成形件在不同应力载荷下的疲劳寿命均可达到锻件水平。应力大于770 MPa时,铣削后SLM成形件的疲劳寿命接近锻件的最大值。应力小于770 MPa时,铣削后SLM成形件的疲劳寿命虽远低于锻件的最大值,但略大于锻件疲劳寿命的最小值。SLM成形件铣削后的疲劳曲线变化趋势与传统锻件相似,均为连续下降型,循环106周次前,应力快速减小,循环106周次后,应力缓慢减小。SLM成形件铣削后的疲劳强度为410 MPa,略高于普通锻件的疲劳强度400 MPa。

图10 铣削后增材件的S-N曲线和锻件的S-N范围域Fig.10 S-N curve of the additives after milling and the S-N range domain of forgings

铣削后的SLM成形件表面完整性改善效果显著,疲劳寿命大幅度提高,可达到传统锻件水平,疲劳强度为410 MPa,略高于普通锻件。

2.3 铣削工艺对SLM成形件疲劳性能的强化机理

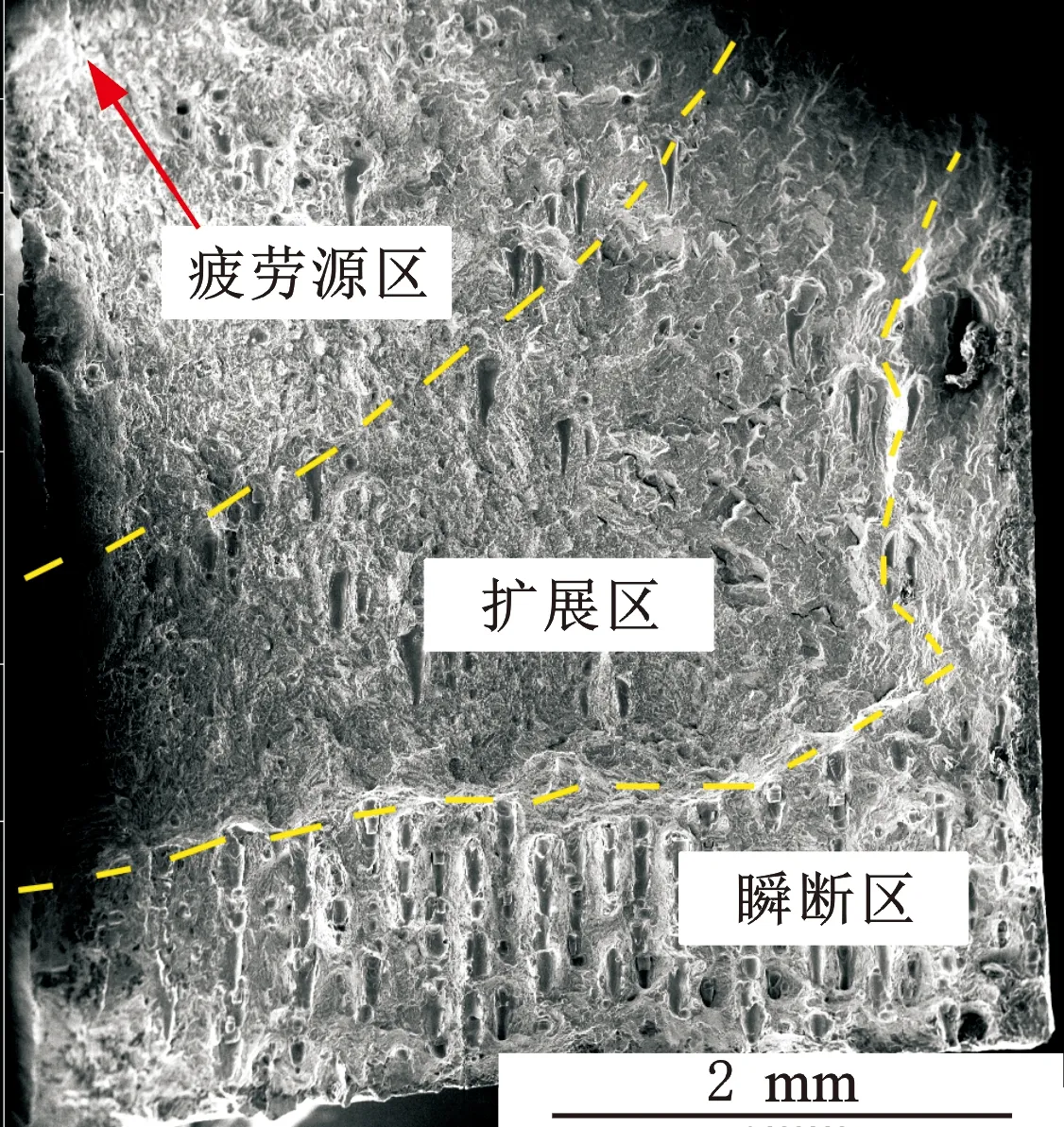

疲劳断口主要由疲劳源区、裂纹扩展区和瞬断区组成[22],图11所示为轴向切深0.2 mm、铣削速度60 m/min、每齿进给量0.02 mm铣削后,SLM成形的垂直试样的断口形貌。疲劳源区是疲劳裂纹的萌生地,一般位于试件的表面。在图11中的疲劳源区可以发现1个疲劳源。裂纹扩展区是疲劳源区的延续,能看到贝纹线,每组贝纹线都是以疲劳源为圆心的平行弧线,弧线的凹侧指向疲劳源,弧线的凸侧指向裂纹扩展方向。瞬断区也称粗粒区,表面比较粗糙,存在大量粗粒。

图11 铣削后SLM成形的垂直试样疲劳断口的宏观形貌Fig.11 Macroscopic morphology of fatigue fractures of vertical specimens by SLM after milling

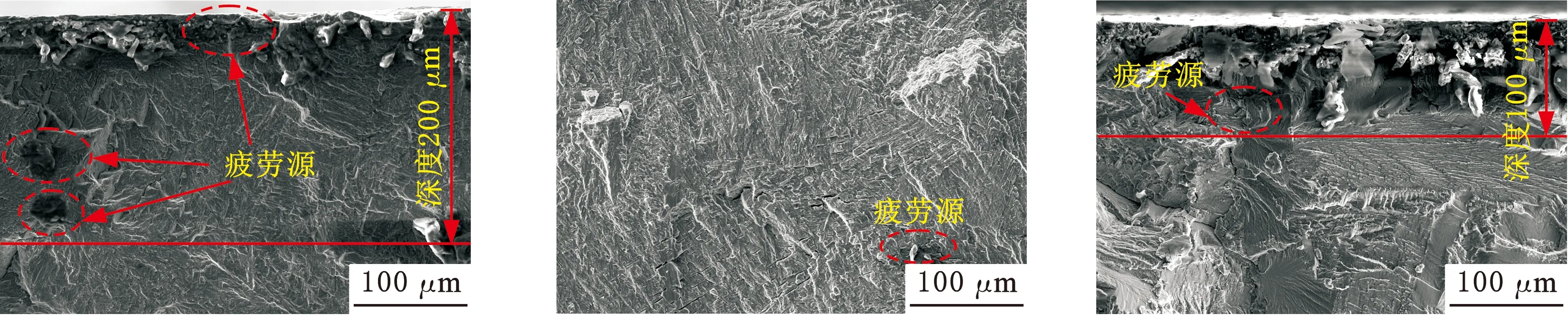

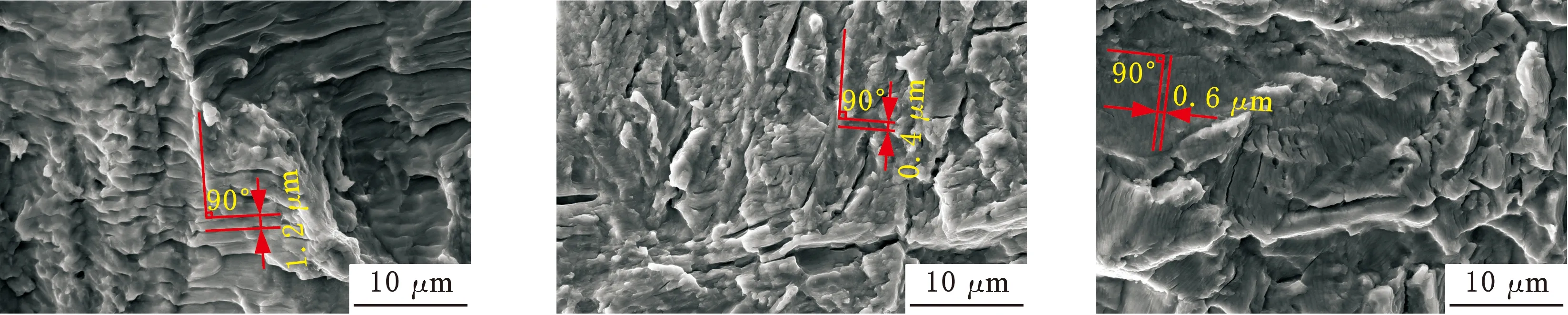

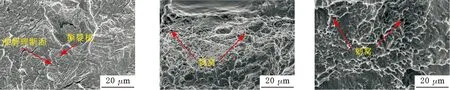

图12所示为轴向切深0.2 mm、铣削速度60 m/min、每齿进给量0.02 mm铣削前后的SLM垂直试样和铣削后锻件的试样疲劳断口不同区域的形貌。

(a)增材件的疲劳源区 (b)铣削后增材件的疲劳源区 (c)铣削后锻件的疲劳源区

(d)增材件的裂纹扩展区 (e)铣削后增材件的裂纹扩展区 (f)铣削后锻件的裂纹扩展区

(g)增材件的瞬断区 (h)铣削后增材件的瞬断区 (i)铣削后锻件的瞬断区图12 增材件、铣削后增材件和铣削后锻件的不同区域疲劳断口形貌Fig.12 Fatigue fracture morphology of different areas of additive part,additive part after milling and forging part after milling

由图12a可知,铣削前的SLM成形件存在多个萌生于试件表面及次表面的疲劳源,而多个疲劳源会显著缩短试件的疲劳寿命。SLM成形件表面比较粗糙,表面的微观沟痕较深,易产生表面应力集中,试件表面在高循环应力载荷作用下易萌生裂纹。SLM成形过程中,金属发生瞬态熔凝,试件的表面及次表面易产生气孔、熔合不良等缺陷,而这些缺陷极易成为疲劳源,因此可以发现疲劳裂纹起源于试件表面及距表面100~200 μm的近球形凹坑处。

由图12b可知,铣削后的SLM成形件疲劳源由多个变为一个,且萌生位置转移靠近试件中心的区域。产生这些变化的主要原因为:①铣削加工过程中,在切削力、切削热的耦合作用下,表层钛合金的晶格发生扭曲畸变,表层组织细化,位错密度增加,位错间的交互作用增强,出现大量位错的缠结,导致试件表层的晶粒细化。细化的表层晶粒可以提高滑移形变抗力,抑制表层循环滑移带的形成和开裂。②铣削加工降低了试件表面粗糙度,避免试件表面产生严重的应力集中,延缓裂纹表面形核。③铣削加工时,表面的钛合金受到刀具挤压与摩擦,发生塑性变形,加工表面的晶粒发生强烈的扭曲与破碎,阻碍金属的进一步变形,从而产生表面硬化效应,抑制表面裂纹的萌生。④铣削加工可以引入较大幅值的残余压应力来抵消SLM成形过程中出现的残余拉应力[23]。一般认为,残余拉应力会加速试件疲劳损坏过程,而残余压应力可看作负载荷,表面残余压应力场的引入能减小试件实际承受的平均应力,起到延缓表面疲劳裂纹萌生的作用。对于TC4钛合金高周疲劳寿命来说,疲劳源的萌生阶段通常占据大部分循环周次。SLM成形件铣削后,表面完整性得到显著改善:表层金属晶粒细化,表面粗糙度减小,表面硬度提高,疲劳源由试件表面及次表面转移至试件内部,延缓了裂纹的萌生,因此疲劳寿命得到显著提升。

由图12c可知,对于铣削后的锻件,疲劳源萌生地位于距试件表面0~100 μm的次表面。相比于SLM成形,锻造不易产生气孔、球化等缺陷。铣削后,锻件表面完整性的改善效果不如SLM成形件显著,疲劳裂纹延缓形核的能力稍弱,因此疲劳寿命略少于铣削后的SLM成形件。

由图12d~图12f可知,3个试件的裂纹扩展区均呈现出典型的疲劳辉纹特征,同一局部区域的疲劳辉纹连续且平行,疲劳辉纹的延伸方向与裂纹局部扩展方向近似垂直,但3个试件中相邻疲劳辉纹的间距却有差异。相邻疲劳辉纹的间距与裂纹扩展速率有关,间距越大,裂纹扩展越快。铣削后的SLM成形件和锻件相邻疲劳辉纹的间距小于铣削前SLM成形件,铣削后试件的疲劳裂纹扩展较慢。这是因为铣削加工产生的表层细化晶粒会增加裂纹的扩展阻力,阻止裂纹扩展。

由图12g~图12i可知,3个试件的瞬断区具有不同的断裂特征。铣削前,SLM成形件的瞬断区存在大量短而弯曲并呈现河流状的条纹,以及一个个类似台阶的准解理小断面,且断面的周围还有较多的撕裂棱。这种有准解理小断面和撕裂棱存在的断裂模式属于准解理断裂。熔池冷却过程中产生的氧化物等各类夹杂物易剥离表面、形成空洞,而这些空洞极易产生准解理断裂。铣削后的SLM成形件和锻件的瞬断区都可观察到大量相互连接且大小不同的韧窝,这种有大量韧窝存在的断裂属于韧性断裂。铣削加工后的表层晶粒得到细化,出现高密度的位错,因此断裂模式由准解理断裂过渡到韧性断裂。

通过对铣削前后SLM成形件疲劳断口3个典型区域的对比分析可知,铣削能改善SLM成形件的表面完整性:细化表层晶粒,降低表面粗糙度,提高表面硬度,使得疲劳源萌生位置由试件表面及次表面转移至试件内部,延缓了裂纹的萌生,同时抑制裂纹的扩展,进而延长SLM成形件的疲劳寿命。SLM成形件铣削加工后疲劳断裂模式由准解理断裂过渡到韧性断裂。

3 结论

(1)铣削可以减小TC4钛合金SLM成形件的表面粗糙度Ra,提高TC4钛合金SLM成形件的表面硬度。

(2)铣削后,SLM成形件的疲劳寿命大幅度提高,可达传统锻件水平,而疲劳强度410 MPa略高于普通锻件。

(3)铣削加工通过改善SLM成形件的表面完整性:细化表层晶粒,降低表面粗糙度,提高表面硬度,使疲劳源的萌生位置由试件表面及次表面转移至试件内部,延缓了裂纹的萌生,同时抑制了裂纹的扩展,进而延长了SLM成形件的疲劳寿命。铣削后,SLM成形件的疲劳断裂模式由准解理断裂过渡到韧性断裂。