废弃石粉制备高强再生混凝土的研究

2023-02-09郝亚利丁扬飞姚武佘安明罗宇

郝亚利,丁扬飞,姚武,佘安明,罗宇

[1.先进土木工程材料教育部重点实验室,同济大学 材料科学与工程学院,上海 201804;2.黔西南州城市建设投资(集团)有限公司,贵州 黔西南 562400]

0 引言

当前,“双碳”目标对建筑领域提出了新的发展机遇和挑战。据不完全统计,结构拆除重建在大规模消耗天然资源、产生建筑废弃物的同时,建筑部门每年还要为大约60亿t二氧化碳的排放负责[1]。为了积极响应零排放以及可持续的发展理念,将建筑垃圾回收再利用作为骨料制备混凝土显然是当前最有效的方式之一[2]。然而,除欧洲、美国等一些技术发达国家和地区建筑垃圾的回收利用率较高之外,包括我国在内的很多国家建筑垃圾的回收利用能力仍十分有限,绝大部分生产的再生骨料仍主要用于道路工程和施工基地的基础填埋,且再生混凝土以低强度等级为主[1]。这主要是由于再生骨料自身特性制约了混凝土基体强度所致[3]。因此,通过合理的配合比设计制备高强再生混凝土,从而拓宽再生混凝土的应用场景势在必行,这不仅可以从根源上提高再生骨料的利用率及利用层次,还可以解决因建筑垃圾处理和堆放不合理所引发的环境污染问题。

在我国西南某些石材储量丰富的地区,石粉作为石材开采后的废弃物而大量存在。石粉的颗粒较细,大多为粒径小于75 μm的微小颗粒,可填充水泥颗粒的间隙,优化胶凝体系颗粒级配,同时还提高了基体和界面过渡区的强度,从而形成了密实填充结构和细观层次的紧密堆积体系[4]。其次,石粉还具有显著的成核效应和活化效应。石粉可加速硅酸盐水泥中主要成分硅酸三钙(C3S)的水化反应,从而为水泥产物提供大量的成核位点,促进水化初期水泥水化产物的生成和沉淀[5-6]。由于石粉良好的性能,低廉的成本和广泛的地理分布已引起国内外学者的密切关注,并对其进行了大量研究。目前石粉已被广泛用作水泥熟料生产水泥,Moon等[7]采用石粉取代水泥熟料制备硅酸盐水泥,研究发现,在水泥中形成的单铝酸盐可作为填充剂,并通过与C3A反应不断细化孔隙结构,进而达到提高强度的效果。Zhu等[8]探讨了石粉对活化矿渣水泥体系物理力学性能的影响,研究发现,石粉掺量为25%时砂浆的抗压和抗折强度最高,同时还可有效改善活性矿渣水泥的流动性、凝结时间和干燥收缩等。此外,在矿渣、粉煤灰等短缺的地区石粉还可作为矿物掺合料使用。一定掺量范围内对降低体系水化热、细化孔隙结构、提高基体强度和耐久性具有显著的作用[9-10]。

基于石粉在改善混凝土微观结构和促进水泥水化方面的正面效应,可考虑将其作为矿物掺合料制备高强再生混凝土。Yang等[11]研究了机制砂中石粉含量对全再生骨料混凝土水化产物和微观结构的影响,结果表明,除部分石粉可与钙矾石和硅酸钙反应形成水合铝酸钙和水合碳酸钙外,大部分则不参与水化反应。生成的水化产物和惰性石粉颗粒可有效填充再生混凝土的孔隙和界面过渡区的结构。Li[12]的研究发现,10%掺量的石粉可显著提高再生混凝土的抗压强度,同时由于内部孔隙连通性的降低还赋予了结构良好的抗氯离子侵蚀性能。这些研究虽肯定了石粉在再生混凝土结构中的应用价值,但所制备的混凝土强度有限,仍具有进一步提升的潜力。

本文提出了在100%再生粗骨料取代率下,利用废弃石粉作为矿物掺合料制备高强再生混凝土的方法,制备的再生混凝土28 d抗压强度可达到60 MPa以上,可以降低材料成本、提高资源利用率以及保护生态环境。

1 试验

1.1 原材料

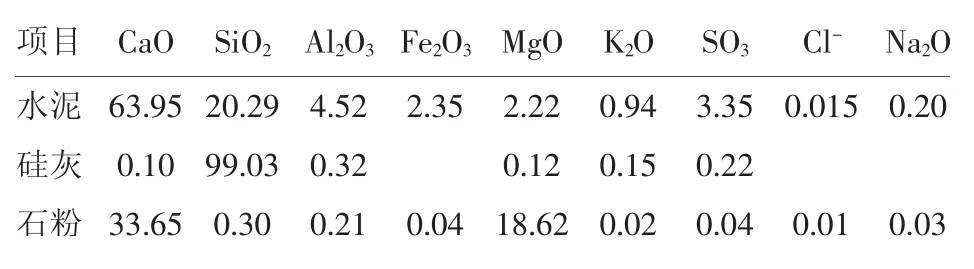

水泥:P·Ⅱ52.5水泥,表观密度为3100 kg/m3;硅灰:粒径约0.1 μm,表观密度为2190 kg/m3;石粉:贵州黔西南某石材加工厂的粉尘废弃物,表观密度为2820 kg/m3,其主要矿物成分为白云石,主要化学成分为碳酸钙镁,平均粒径为1.61 μm,摩氏硬度为3.2~4.2,烧失量为45.97%。水泥、硅灰和石粉的主要化学成分见表1,粒径分布见图1。

表1 水泥、硅灰和石粉的主要化学成分 %

图1 水泥、硅灰和石粉的粒径分布

再生粗骨料(RCA):上海某再生骨料厂提供,其来源主要是废旧梁柱拆除。骨料品质相对较高,其表观密度为2600 kg/m3,堆积密度为1350 kg/m3,压碎值为10.8%,吸水率为4.5%,属Ⅱ类再生粗骨料,粒径为5~31.5 mm连续级配,其中16.5~31.5 mm颗粒占比55%,5~16.5 mm颗粒占比45%。

细骨料:天然河砂,表观密度为2630 kg/m3,细度模数为2.6,含泥量≤2%。

减水剂:粉末状聚羧酸高性能减水剂,减水率20%。

拌合水:自来水。

1.2 配合比设计

本试验中再生混凝土目标设计强度等级为C60,坍落度控制值为(200±30)mm,首先基于“全体积计算法”对RAC-0进行配合比设计[13],得到不掺石粉(RAC-0)的配合比,如表2所示,然后在此基础上采用石粉等体积取代部分水泥砂浆,具体计算方法如下:

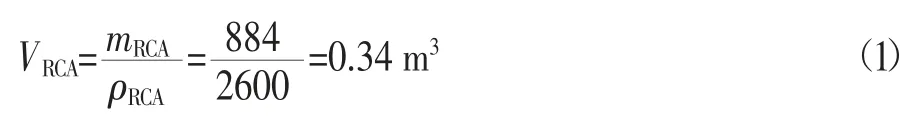

(1)石粉取代前后再生粗骨料的体积VRCA保持不变,均为:

(2)用石粉取代10%的水泥砂浆,则取代后剩余砂浆的体积为0.594 m3。

(3)石粉取代前后砂浆的水胶比(W/B=0.24)和胶砂比(B/S=0.707)均不改变,设水泥质量为m,硅灰占水泥质量的10%,则硅灰质量为0.1m,砂子质量为1.556m,水的质量为0.264m。则石粉取代后剩余砂浆的体积为:

(4)通过计算,即可得到配合比中其余组分的含量,得到掺石粉(RAC-10)的配合比,如表2所示。

表2 高强再生混凝土的配合比 kg/m3

1.3 试验方法

混凝土拌合工艺:首先按照配合比称取全部粉体材料以及总用量2/3的减水剂,然后加入全部用水,搅拌60 s得到无明显粉体团聚现象的浆体,之后加入再生粗骨料搅拌60 s,最后加入砂和剩余的1/3减水剂再搅拌60 s,即可获得具有良好工作性的混凝土拌合料。然后测试其坍落度。

之后将新拌混凝土浆体装入100 mm×100 mm×100 mm的模具中成型,24 h后拆模,然后将其置于饱和氢氧化钙水溶液中养护[温度设定为(20±2)℃],当龄期分别达到7、14、28 d时取出混凝土试件,按照GB/T 50081—2019《混凝土物理力学性能试验方法标准》进行抗压强度测试。

2 结果与讨论

2.1 高强再生混凝土的坍落度

RAC-0和RAC-10新拌混凝土的坍落度分别为230、210 mm,与RAC-0相比,用石粉取代10%水泥砂浆后,再生混凝土的和易性虽有一定程度的降低,但仍符合试验对坍落度设计值的要求。由图1可知,石粉颗粒较细,其粒径介于水泥和硅灰之间,掺入的石粉可有效填充水泥颗粒之间的空隙,改善再生混凝土内部的颗粒级配。但同时由于石粉的掺入会使得颗粒总表面积增大,从而降低了再生粗骨料混凝土新拌浆体的流动性。然而,Yang等[14]的研究却发现,石粉具有良好的颗粒形态效应,可显著提高混凝土拌合物的流动性。由此可见,石粉颗粒形态效应引起的减水作用与相对比表面积增大引起的吸水作用之间呈现相互制约关系。因此,石粉在改善混凝土工作性方面存在一个最优掺量,当石粉掺量低于最优掺量时表现为显著的促进作用,反之则亦然。

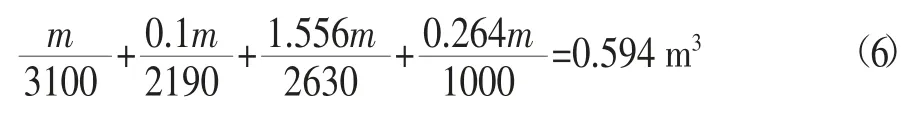

2.2 高强再生混凝土的抗压强度(见表3)

表3 高强再生混凝土的抗压强度

由表3可见:

(1)RAC-0和RAC-10的28 d抗压强度分别为73.8、75.6 MPa,均达到了设计目标C60的强度等级要求。而且,不同龄期下RAC-10的抗压强度均高于RAC-0,可见用石粉取代10%的水泥砂浆可显著提高再生粗骨料混凝土的抗压强度。造成这种现象的原因,一方面是由于石粉的填充效应引起的。再生粗骨料混凝土的骨架可以看作是具有连续级配的颗粒随机堆积而成,当用石粉取代部分水泥砂浆后,这些细小的石粉颗粒可有效填充混凝土内部粗颗粒间的空隙,进而达到提高基体密实度的效果[15-17]。同时,石粉颗粒还可以细化界面过渡区的孔隙结构,降低氢氧化钙晶体在界面处的富集和定向排列,从而在一定程度上避免了由于再生粗骨料与水泥基体之间的薄弱粘结导致抗压强度不高的现象。另一方面,石粉在水泥基体中还可以表现出显著的成核效应,能吸附硅酸三钙(C3S)水化时释放出的钙离子,进而加速水泥水化,从而为C-S-H的析出提供大量的成核位点[18]。

(2)RAC-10早期抗压强度的增长幅度远大于RAC-0,RAC-0的14 d抗压强度较7 d抗压强度仅提高了1.3%,RAC-10则提高了4.8%;而水化后期RAC-0的28 d抗压强度比14 d抗压强度提高了15.9%,远大于RAC-10的8.3%。可见,石粉的掺入对再生骨料混凝土早龄期抗压强度的提高有显著的促进作用。李增高等[19]也得到了同样的结果。这主要归于石粉在水化初期可加速水泥主要成分C3S的水化,为水化产物的形成提供大量成核位点,因此早期强度增长较快[20]。然而,随着养护龄期的延长,RAC-0中已形成的水化产物会与硅灰继续发生二次水化反应,生成C-S-H和C-A-H[21],而RAC-10则因为用石粉取代部分水泥砂浆后,水泥、硅灰的用量相对减少,因此,后期抗压强度虽有提高,但二次水化的效果仍远远低于RAC-0。

2.3 成本分析

由于再生粗骨料的技术经济优势,使其在天然砂石资源急剧匮乏的情况下具有很好的应用前景,然而再生粗骨料混凝土强度偏低一定程度上制约了它的结构应用层次。因此,需要掺入矿物掺合料以改善其力学机械性能。经试验研究发现,用石粉取代水泥砂浆不仅可以显著提高再生粗骨料混凝土的抗压强度,还能产生可观的经济效益。石粉作为砂石开采过程中的副产品,材料成本极低,将其作为矿物掺合料取代砂浆不仅可以节约水泥、降低成本,还可以解决废弃石粉的占地堆放及环境污染问题,因此在提高混凝土综合经济效益、发挥绿色节能方面具有很好的发展潜力[22]。

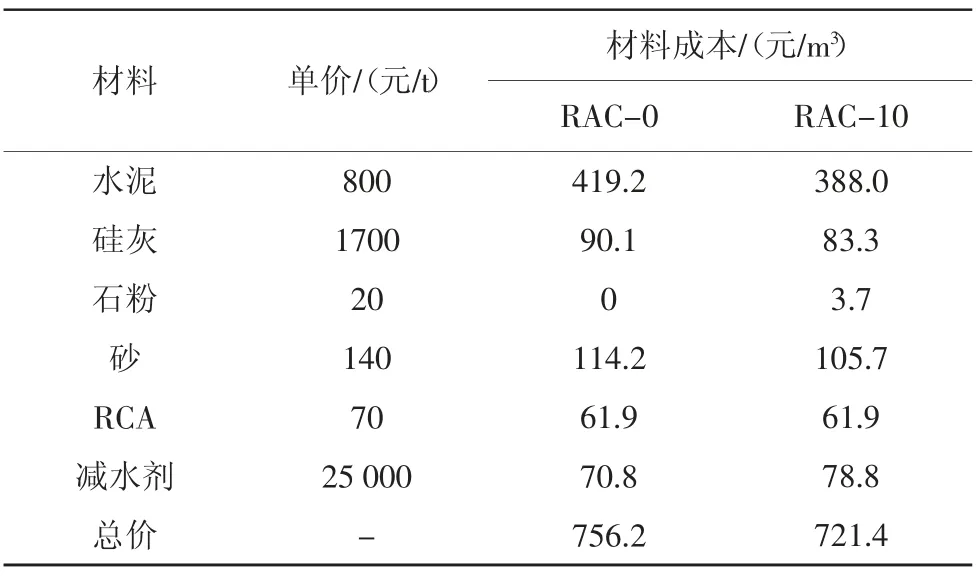

表4分别给出了各材料当前的市场参考价。

表4 混凝土的材料成本

由表4可知,制备1 m3再生粗骨料混凝土的成本为756.2元,当用石粉取代10%的水泥砂浆后,其成本则降到721.4元,相比RAC-0降低了4.6%。然而,仅1 m3混凝土的材料成本不足以反映石粉取代砂浆所产生的经济效益。为了简化比较,计算了28 d龄期混凝土1 MPa抗压强度对应的材料成本。结果表明,RAC-0单位强度成本为10.3元/MPa,而RAC-10的单位强度成本为9.5元/MPa,10%石粉的掺入可使单位抗压强度节约0.8元/MPa。按高强再生混凝土的抗压强度为60~70 MPa计算,则石粉取代10%的水泥砂浆可带来48~56元/m3的经济效益。

3 结论

(1)基于全体积计算法,用废弃石粉取代10%水泥砂浆制备的高强再生混凝土,其28 d抗压强度可达到75.6 MPa,符合C60高强再生混凝土对强度的基本要求。

(2)石粉的填充效应和成核效应可有效改善界面过渡区结构、提高基体强度,但石粉存在一个最优掺量,在10%左右。

(3)石粉在水化初期可加速C3S的水化,为水化产物的形成提供大量成核位点,因此在提高再生混凝土早期强度方面具有明显的促进作用。

(4)用废弃石粉取代水泥砂浆制备高强再生混凝土还会产生可观的经济效益,按高强再生混凝土的抗压强度为60~70 MPa计算,则石粉取代10%的水泥砂浆可带来48~56元/m3的经济效益,在能源可持续发展及绿色清洁生产方面具有很好的发展潜力。