某车型后拉杆衬套耐久优化设计

2023-02-07张向阳孙士杰张超海张秉虎

张向阳,孙士杰,张超海,张秉虎

(河南恒发科技股份有限公司,河南 长垣 453400)

汽车动力总成悬置系统指动力总成与车架或车身之间的弹性连接系统,包括汽车动力总成和悬置元件,该系统设计的优劣直接影响汽车的乘座舒适性。悬置元件则是由金属支架与橡胶件组成,其主要起隔振、支撑和限位作用。

作为悬置元件的重要组成部分,橡胶衬套在车辆行驶过程中主要承受来自悬架的冲击力,热氧化、光氧化、辐射氧化、水解、溶胀、化学降解以及外力加载导致的老化是橡胶件失效的主要原因。其中外力加载所导致的耐久破坏是一个重要因素,一旦橡胶衬套发生破坏将严重影响衬套耐久及汽车噪声、振动与声振粗糙度(Noise,Vibration, Harshness, NVH)性能[1-2]。因此,进行悬置元件设计时应首要考虑悬置衬套的刚度和疲劳特性[3-5]。

橡胶材料具有超弹性、黏弹性、振幅相关性、温度相关性和Mullin等力学特性。橡胶减振件的疲劳性能主要由材料、结构设计及工作环境等因素决定[6],本文仅对橡胶疲劳的结构设计进行讨论,不涉及橡胶配方和硫化工艺等因素。

某车型后拉杆衬套在台架试验阶段出现主筋根部开裂、与外管硫化包胶脱胶、限位块根部出现裂纹等失效现象,本文拟对失效原因展开分析,并对结构进行优化,设计出一款满足刚度、耐久性能要求的衬套结构。

1 衬套耐久失效原因分析

1.1 试验条件及失效部位

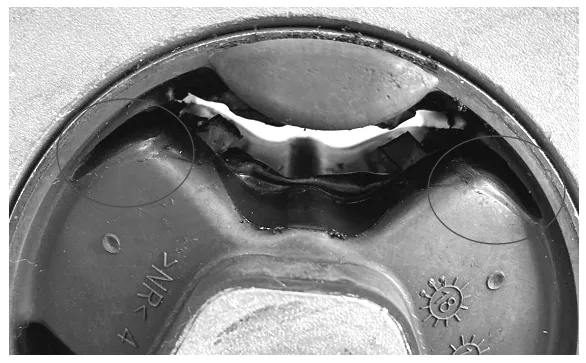

某车型后拉杆大衬套主方向X向,要求刚度值(180±27)N/mm,橡胶硬度为(52±3)HA,试验衬套刚度173 N/mm,橡胶硬度50 HA,满足要求。在MTS耐久试验台,以表1条件进行耐久验证,结果发现,衬套在高温台架试验32万次主筋根部开裂、与外管硫化包胶脱胶、限位块根部出现裂纹,该件主要失效部位如图1所示。

表1 衬套疲劳试验条件(温度范围(90±3)℃)

图1 衬套失效图

1.2 耐久失效原因分析

影响衬套耐久结构失效的因素(暂不考虑胶料配方)主要有两个:橡胶的硬度、橡胶撞块和主筋的结构设计。

橡胶硬度:相同的结构下,橡胶的硬度越高,疲劳耐久会越好,该结构橡胶硬度为50 HA,在保证刚度的前提下可优化橡胶结构,提升橡胶硬度。

橡胶限位撞块:+X向限位撞块较小、刚度低,撞击过程中位移量较大,导致根部出现裂纹。

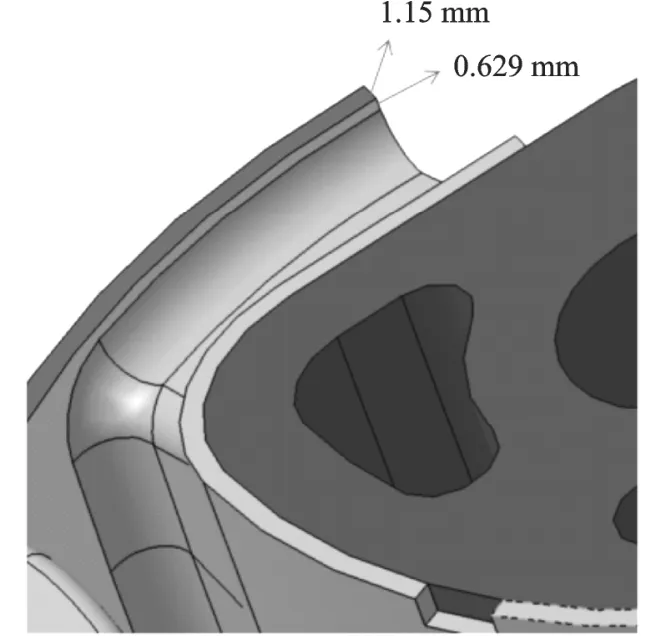

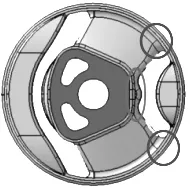

橡胶结构:(1)橡胶与金属外管包胶厚度过厚(1.15 mm),外侧橡胶倒圆角后距端面线性段只有0.629 mm,过短,工艺上存在风险,导致橡胶挤压或拉扯变形后外管硫化包胶脱胶,如图2所示;(2)主筋两侧面较平直,导致主筋在运动过程中被挤压鼓胀,根部应力集中,出现根部开裂,如图3所示;(3)两主筋之间通过限位块过渡连接,易造成撞击时两主筋拉扯、应力集中,损害衬套耐久,如图3所示。

图2 衬套包胶及线性段

图3 衬套主筋及过渡限位块

1.3 CAE分析确认

通过悬置刚度曲线将疲劳力载荷等效为位移载荷[6],疲劳载荷-2 380 N~2 450 N等效位移为-6 mm~11 mm、疲劳载荷-4 470 N~0 N等效位移为-7.2 mm~0 mm。根据转换位移利用HyperMesh、ABAQUS软件进行网格划分、应变分析[7-8]。

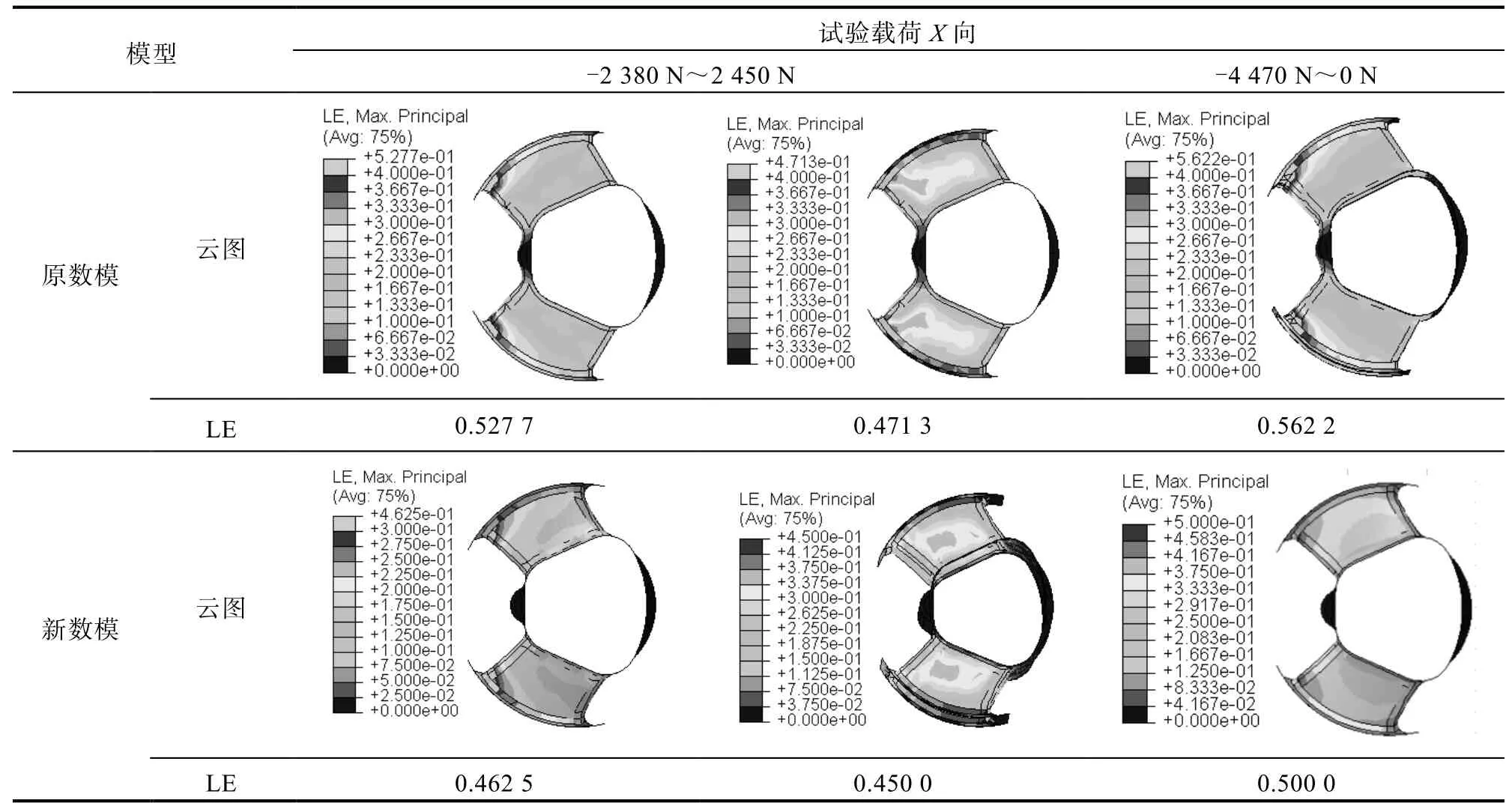

橡胶属于大变形材料,耐久分析对网格质量的要求较高。在HyperMesh中对橡胶结构划分六面体网格,在易发生疲劳失效区域进行局部细化网格,ABAQUS中采用C3D8H单元类型进行真实应变Le分析,分析结果如表2所示(原数模)。

表2 新旧结构应变对比

根据分析结果可以得出,(1)实测衬套疲劳断裂位置与理论分析应力集中位置相吻合,即均在橡胶主筋根部位置;(2)根据真实应变LE值可推断出该橡胶结构损伤系数大于1,不满足耐久。

2 悬置新结构设计优化

2.1 悬置新老结构更改对比

根据对原结构耐久失效从工艺、结构、CAE等方面综合分析,决定从以下几方面优化数模:

(1)限位撞块加大,限制撞击过程主筋位移量,增强衬套疲劳耐久;

(2)提升橡胶硬度,在保证衬套主方向刚度要求的前提下,通过优化结构将胶料硬度由50 HA提升到了54 HA;

(3)针对橡胶挤压或拉扯变形后外管硫化包胶脱胶问题,橡胶与金属外管包胶厚度由1.15 mm优化为0.7 mm,外侧橡胶倒圆角后距端面线性段由0.629 mm优化为1.5 mm;

(4)两主筋进行优化,使其与限位块不关联,避免挤压、拉扯时主筋应力集中;

(5)主筋两侧面须做成内凹1 mm~2 mm的曲面,防止橡胶在运动过程中过多的挤压鼓胀,影响耐久。

2.2 新结构悬置静刚度分析

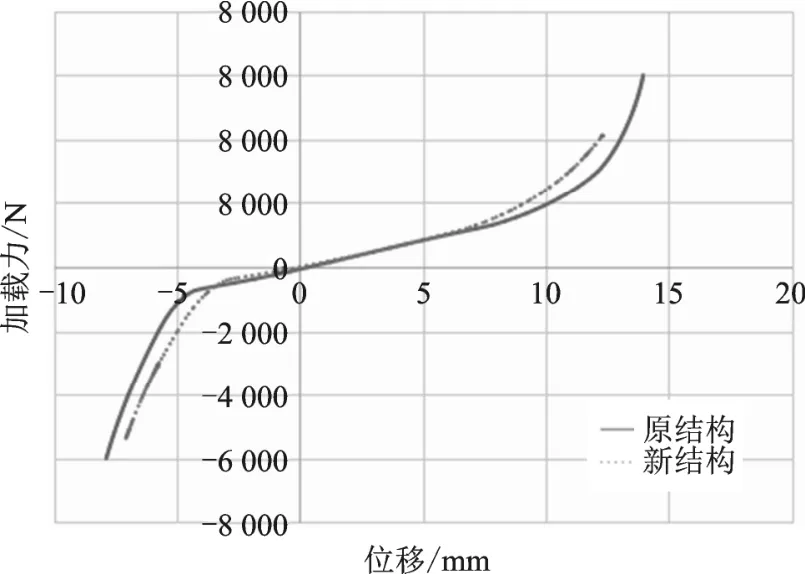

新结构刚度分析,HyperMesh网格划分、ABAQUS刚度分析[9],线性段新旧结构基本重合,根据要求取值范围±150 N,橡胶硬度54 HA,X向刚度值175 N/mm。新结构分析刚度曲线如图4所示。

图4 新旧结构刚度曲线对比

由图4可以看出,新结构刚度曲线拐点靠前,在相同载荷下其主筋位移量减小,可更好改善耐久。

2.3 新旧结构衬套应变分析

新结构衬套应变分析结果如表2所示,可以看出,在相同载荷下新结构应变LE值均小于原结构,应变位置基本一致且与耐久失效件位置吻合,根据应变值推算出损伤系数为0.75,小于1,理论分析耐久合格。

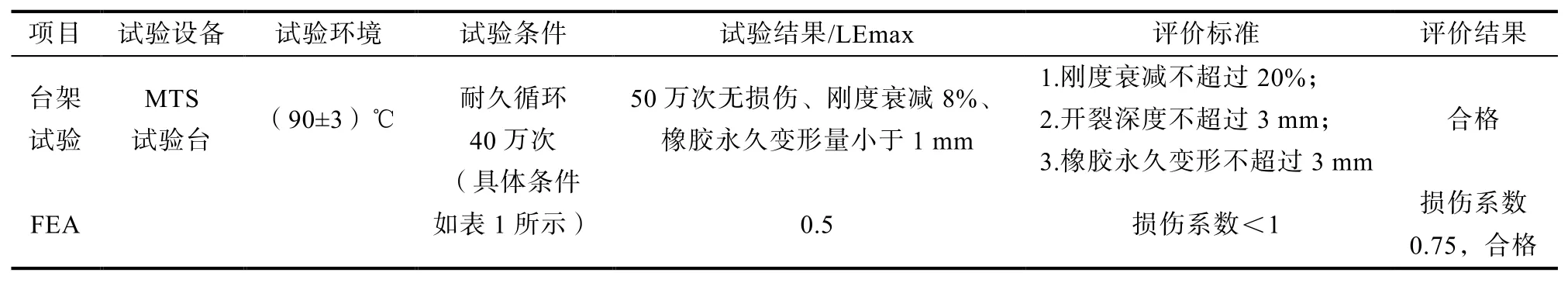

2.4 新结构样件疲劳试验结果

采用表1衬套疲劳试验条件在MTS试验台做耐久试验,50万次衬套无损伤,远远满足试验条件,台架试验与有限元分析(Finite Element Analysis, FEA)分析对比如表3所示。后期客户处送样,路试反馈无问题。

表3 台架试验与FEA对比分析

3 结论

通过对后拉杆衬套耐久失效原因分析,对其结构进行优化;并通过有限元分析、实测验证,得到了合格产品。针对该分析、对比验证过程,可以得出以下结论:

(1)衬套耐久优劣与衬套结构、胶料硬度(胶料配方暂不考虑)有很大关系,在相同结构下胶料硬度越高在撞击下其位移量越小,对耐久越有利,不过胶料硬度不能过高,对悬置衬套来说一般不超过55°,要兼顾NVH;

(2)衬套结构设计应重点关注包胶厚度、主筋形状、撞块大小、主筋倒角距骨架端面线性段距离等,此外主筋拔模角度、长宽高尺寸、倒角大小,底部两筋夹角角度、限位长度等也是影响衬套耐久因素;

(3)衬套有限元分析应变集中位置与实际较吻合,在衬套疲劳预测与整改过程中可采用ABAQUS 分析衬套在实际疲劳载荷下的应变,其分析的应变值、推导的损伤系数对衬套耐久预测有参考意义。