316L不锈钢选区激光熔化单道熔池几何尺寸演变规律

2023-02-03刘琪袁美霞华明孟浩高守锋

刘琪,袁美霞,华明,孟浩,高守锋

316L不锈钢选区激光熔化单道熔池几何尺寸演变规律

刘琪1,袁美霞1,华明1,孟浩1,高守锋2

(1.北京建筑大学 机电与车辆工程学院, 北京:100044;2.北京理工大学 机械与车辆学院,北京 100081)

探究激光功率()和扫描速度()对单熔道熔池几何特征尺寸的影响规律,以及–组合工艺参数对熔池从成形到稳定状态经历的扫描距离的影响规律。以316L为材料,通过单熔道数值仿真分析,建立–变量与研究目标之间的影响关系。不同–参数组合对熔池几何尺寸的影响规律明显,熔池几何参数达到稳定状态需要经历一定的激光扫描距离(小于1 mm)。随着激光功率增大,熔池长度达到稳定状态所经历的激光扫描距离随之增大,而熔池深度尺寸随之减小。扫描速度增大到400 mm/s时,熔池达到稳定经历的扫描长度缩短了6.7%,扫描速度对熔池稳定性的影响效果不显著。在SLM单道成形过程中,激光功率、扫描速度越大,成形熔池平均长度尺寸也越大;激光功率越大、扫描速度越小,成形熔池深度及平均宽度越大。模拟试验获得重熔效果较好的–参数组合为=200 W、=800 mm/s,重熔率达到94%。在熔池成形过程中,激光功率对熔池稳定性的影响起主导作用。为了减少成形件的边界翘曲,在打印试件初始成形阶段应在合理激光功率范围内选择较高的激光功率。

选区激光熔化;激光功率;扫描速度;单道模拟;熔池几何尺寸;熔池稳定状态

选区激光熔化技术(Selective Laster Melting,SLM)是一种通过铺粉、逐层金属粉末烧结完成打印的工艺,具有高效、高自由度及耗材少等特点[1]。选区激光熔化过程复杂,单熔道金属粉末烧结后成形熔池与相邻成形熔道的搭接率,以及与下一层凝固熔道的重熔率会在一定程度上对成形件的综合力学性能及表面质量产生影响[2-5]。在打印初始过程中,受激光对粉末床的辐射作用,金属粉末熔化形成液态熔体,而熔体体积大小取决于金属粉末对激光能量的吸收。当移动光源离开熔体区域,在金属粉末吸收激光能量密度影响的温度梯度和凝固速率的共同驱使下[6-7],形成不同尺寸且微观结构存在差异的熔池。同时,在此过程中熔道起始位置由于激光穿透性较差,导致成形熔体黏度和张力上升,熔体对周围粉末浸润性差,进而造成熔池深度较浅且熔池几何参数不能快速稳定。熔池在从成形到稳定状态的过程中,因熔池不稳定性会造成成形件边界翘曲及组织成分不均匀等问题。

为了获得最优成形件综合性能,很多专家学者对打印过程中熔池的成形质量影响因素进行了研究。曲睿智等[8]利用离散元方法建立粉末床,通过数值仿真方法模拟打印过程中熔池的演变并还原飞溅现象,发现随着功率增大,熔池的深度与宽度扩大且增大了激光扫描速度,飞溅将沿着光源移动逆方向逸出。Cunningham等[9]借助超高速成像技术,直接观察到了熔池液面的凹陷及“匙孔”样熔坑的瞬时形态,测量了激光熔化过程中的熔坑大小,获得了熔坑形貌与激光功率和扫描速度的函数关系。赵定国[10]、胡红伟等[11]研究了激光功率、扫描速度及光斑直径对熔池尺寸的影响,发现大功率小直径热源成形微熔池时间早,在不同激光参数下,熔池增大速度随时间逐渐变慢。Han等[12]通过改变激光扫描速度及扫描间距打印AlSi10Mg胞状晶格支架结构,并对支架尺寸偏差、微观熔池尺寸及表面粗糙度进行研究,发现尺寸偏差与熔池宽度尺寸的Pearson相关系数约为0.74,证明了熔池几何尺寸对打印成形件几何精度具有一定的线性影响。这些研究多专注于熔池达到平稳状态时的尺寸及形貌变化,且相关理论也达到相对熟阶段,但对熔池初始成形阶段几何尺寸及形貌的研究较少。熔池各几何参数在未达到稳定条件下成形的熔道结合性较差,在熔道初始位置容易因试件与基板结合性差而导致边缘翘曲现象,从而影响试件的致密度、尺寸精度及综合性能。因此,探究熔池几何尺寸稳定性规律对提高加工件质量具有至关重要的意义。

同时,目前大多研究针对激光能量密度控制金属溶液体积的影响因素,大多集中在激光功率与扫描速度的单因素分析,探讨单变量因素的作用结果,对于激光参数综合影响讨论较少。因此,基于选区激光熔化技术,选用316L材料,通过仿真软件Ansys Additive进行单道数值模拟,探究在不同激光功率、扫描速度组合参数(–)下对熔池几何参数的影响规律,以及分析不同激光功率和扫描速度参数组合影响熔池达到稳定状态快慢的规律及机制。

1 仿真理论应用

ANSYS Additive是基于ANSYS开发致力于微观及大型构件增材制造仿真的软件,可以实现单道模拟及打印构件残余应力的预测及失真补偿。诸多学者借助其预测功能对打印件进行仿真校核。龚臣[13]通过该软件对设计结构进行变形校核并通过原位实验进行验证,发现软件预测结果与实验结果有类似规律且相对误差在15%左右;石阳[14]通过Additive对In625材料进行多层SLM数值模拟,分析不同填充角度对试件残余应力的影响,发现45°填充角可以使得熔化层同时具有较小的、向残余应力,且这2个方向上应力差值最小。

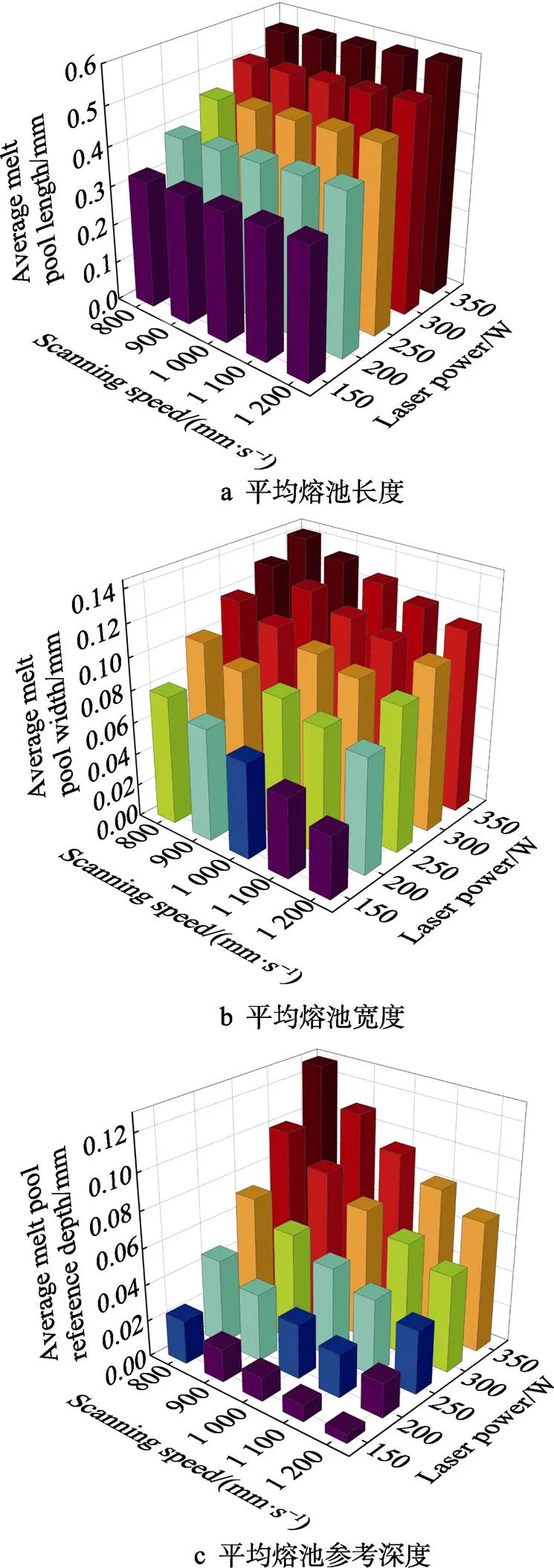

在仿真过程中,Additive热求解器采用多尺度方法,遵循激光扫描路径且具有周期性加热溶液应用于沉积层,采用瞬态有限元分析求解随时间变化的温度场。其中,热源模型采用高斯热源,其热流在垂直于激光束的表面上呈高斯分布,在垂直方向呈均匀分布,表达式见式(1)。

式中:为激光能量;为功率;表示粉末颗粒对激光能量的吸收率;表示激光光斑直径;为粉床表面上一点到光斑中心的距离。

在求解过程中,施加均匀的恒定强制对流作为顶部边界条件,侧边边界条件设置为绝热,将零件边界框延伸出来的粉末作为缓冲区域,以避免边界效应。为了避免求解过程熔池太大接触域边界,从而导致边缘效应,网格求解采用具有同一水平分辨率及在动态沉积方向具有不同分辨率的笛卡尔网格。当模型从精细的单熔道模拟到零件增材模拟时,水平网格分辨率由网格分辨率因子(MRF)粗化,以提高其性能。MFR粗化的加热熔液被应用于每个扫描轨迹内的每个单独的熔液步骤。在扫描轨迹驻留时间会进行冷却模拟,一旦温度超过材料的固相线值,标记为粉末的网格节点就会熔化,此时,材料状态就不再是粉末,该历史记录将通过连续的层保留。在此过程中,要依赖于高精度的热解和大量的计算资源。为了以更快的方式获得合理精确的解,假设金属粉末被视为可均匀吸收散射的介质;熔化后的粉末层位于现有固体层之上,在凝固过程中经历热收缩;材料的冷却被认为是瞬间发生的;求解环境忽略热源引起的辐射效应,默认基板为底部固定温度边界条件。

2 单熔道熔池几何尺寸分析

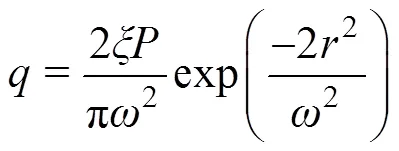

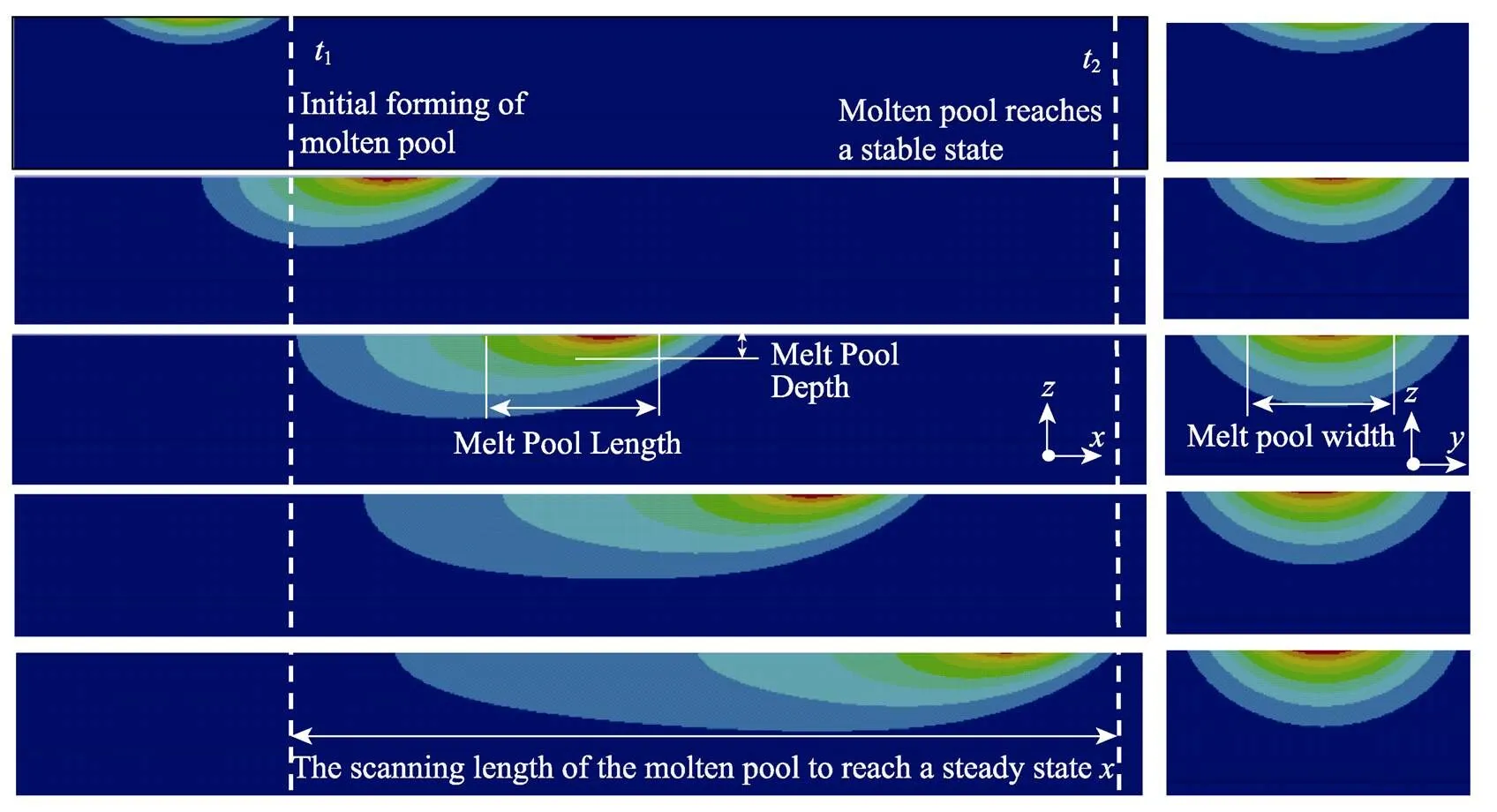

金属粉末在激光作用下吸能熔化形成熔池,由于已熔化金属粉末的导热率大于未熔化金属粉末的导热率,因此在粉末层表面熔池呈现彗尾状,激光选区熔化扫描过程形成的熔池几何参数见图1。图1中熔池深度为熔池参考深度与打印层厚的总深度,熔池的参考深度表征熔池对已凝固层的重熔深度,通过重熔深度可以分析工艺参数对成形件的力学性能及表面质量的综合影响。仿真试验工艺条件见表1,主要分析激光功率及扫描速度对熔池几何参数的影响机制。

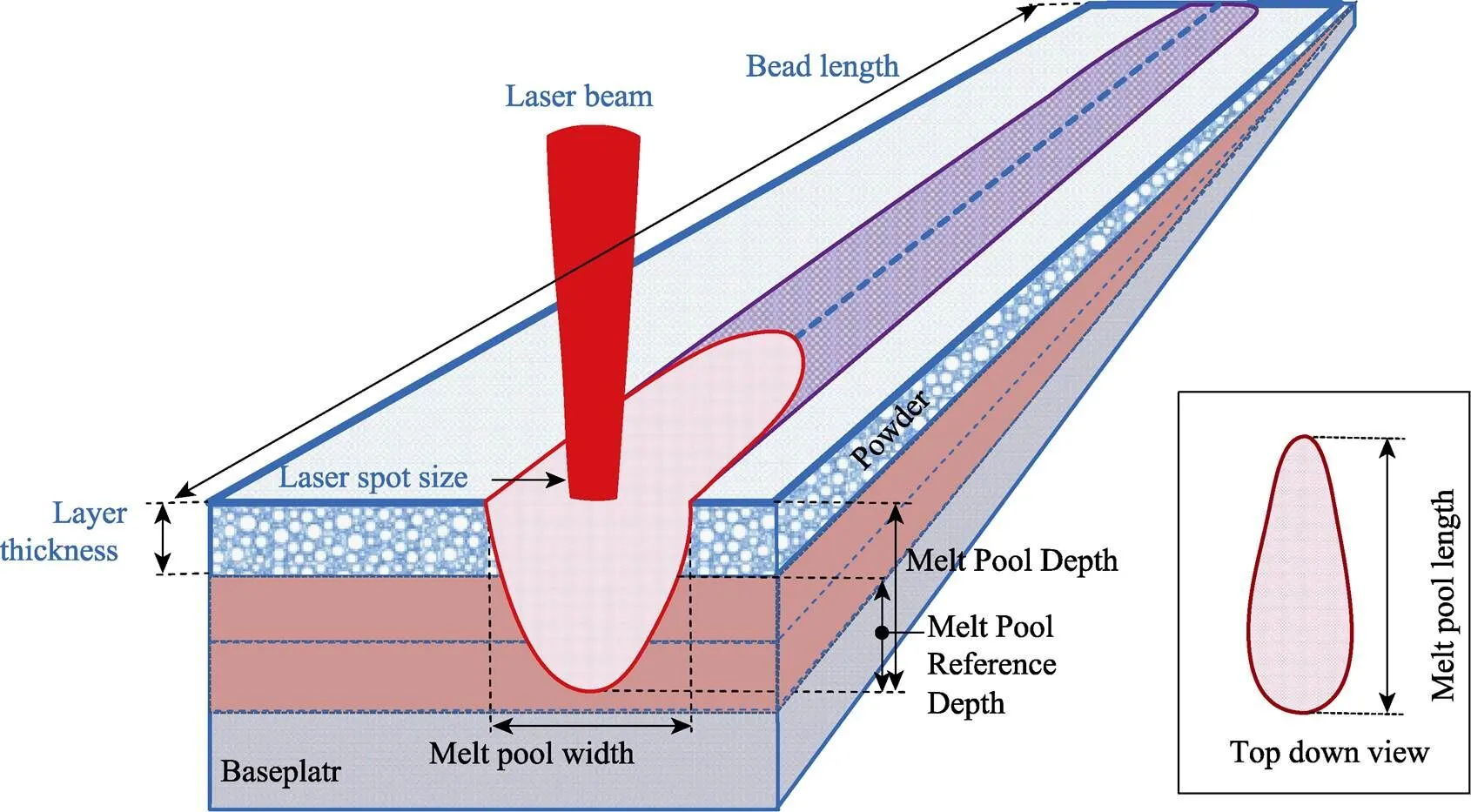

随着功率的增加,激光产生的热传导及辐射范围增加,进而导致金属粉末单位时间吸收能量增加,形成金属熔池原子运动更活跃,当粉末吸收足够能量转变为熔池后,剩余能量以热传导的形式向四周溢出,功率越大,能量溢出越多,传递范围越广,熔池几何参数越大。熔池温度场随功率变化见图2a,随着功率增大,熔池几何尺寸表现为增大趋势。当功率一定,扫描速度的大小决定了合金粉末对激光能量的吸收率,不同扫描速度下熔池达到稳定状态时的温度场模拟变化见图2b,扫描速度越大,在扫描速度方向单位时间内受到激光作用的粉末越多,形成的熔池尺寸越长。但粉末单位时间吸收能量越少,熔池在深度方向形成热影响区越小,熔池深度尺寸也越小。

图1 扫描过程熔池几何参数

表1 单道模拟工艺条件

Tab.1 Single pass simulation process conditions

图2 不同功率、扫描速度下熔池达到稳定状态时的温度场

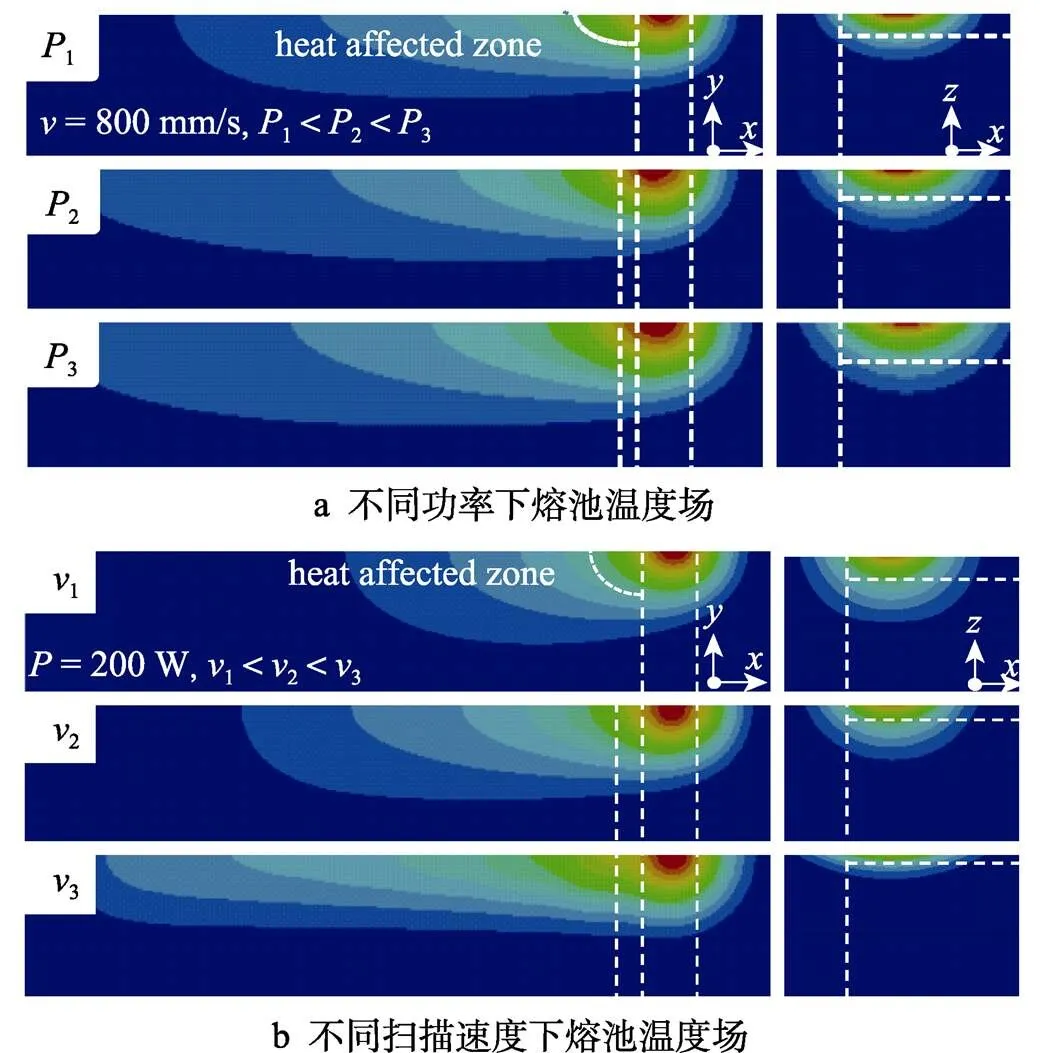

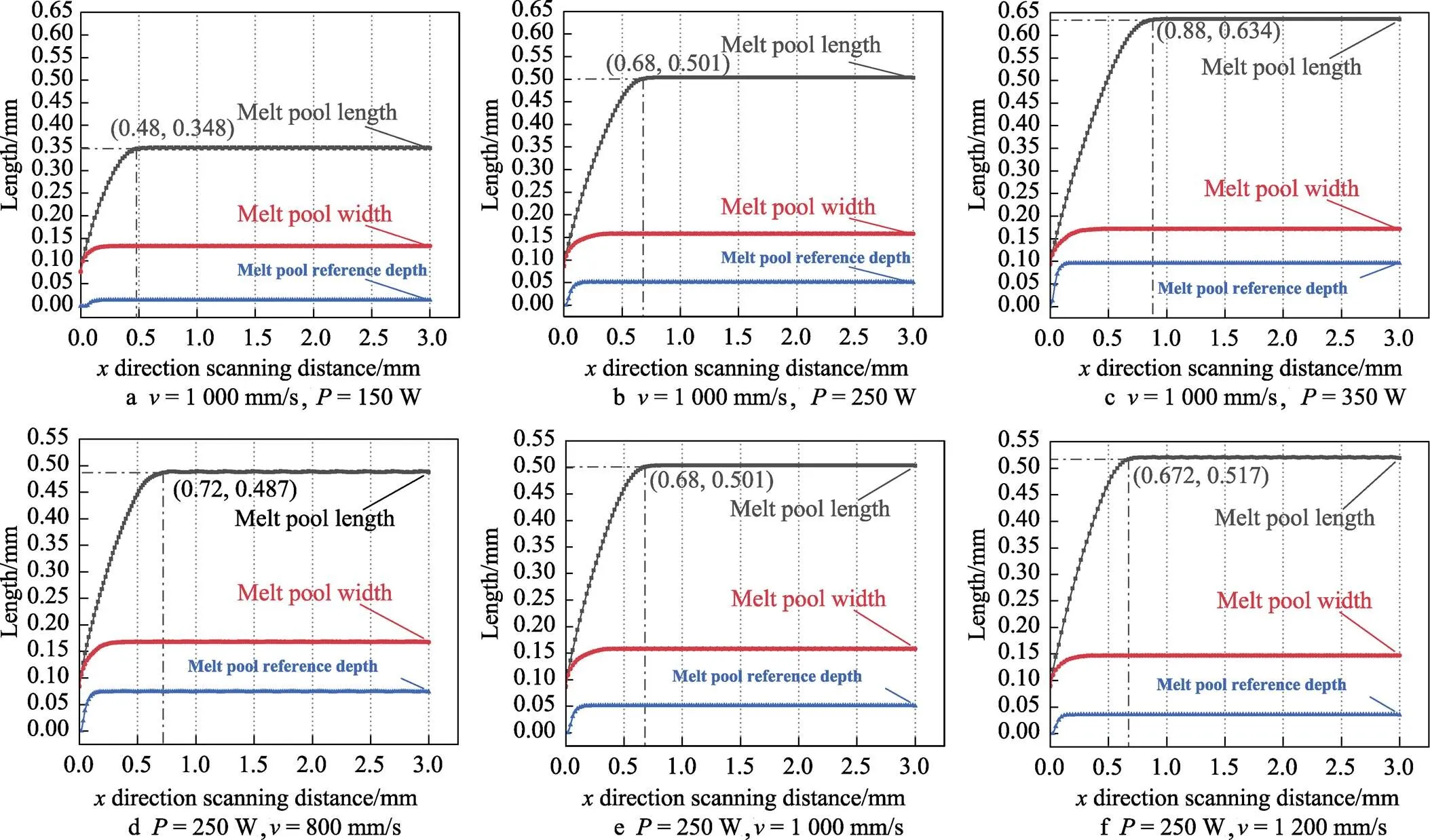

不同激光功率及扫描速度组合参数(–)对熔池几何尺寸的影响规律见图3。从单变量分析,随着激光功率增大,熔池的几何尺寸参数随之增大。而随着扫描速度增大,熔池的几何长度随之增大,熔池的宽度和参考深度尺寸均减小,该规律与熔池温度场结果一致。从–组合参数数据分析,激光功率越大,扫描速度越大,熔池的几何长度越大;激光功率越大,扫描速度越小,金属粉末单位时间吸收能量越多,熔池几何宽度及参考深度越大。由3b可知,当=1 200 m/s,=150 W时,熔池几何宽度较小,相邻熔道搭接率小,同时由于熔化的金属液与粉末间润湿性较差,熔化的金属液容易在未熔化的粉末上发生球化现象。同时,由图3c可知,在此–参数下,熔池的参考深度为5 μm,重熔率为10%,较低的重熔率不利于底层相邻凝固熔道中未熔化粉末的重熔及气孔的释放。另外,高扫描速度下熔池流动性较差[15-16],上下相邻熔池结合性差,导致力学性能差。当为800 mm/s,分别为200、250 W时,熔池的平均参考深度分别达到47、72 μm。仿真打印层厚为50 μm,此时熔池深度方向的重熔率分别达到94%、144%。可见,当功率为200 W时达到了对相邻打印层几乎完全重熔的效果,有利于相邻层已凝固熔池气孔的释放,以及由于飞溅、不完全熔化等原因导致的球化缺陷的消除,有利于相邻打印层间紧密结合,从而提高打印试件的致密度。功率过小会导致粉末熔化不充分导致球化及孔隙率大等缺陷。但功率过大会导致过度重熔,对相邻第2层已凝固组织而言,过度重熔使其完成3次重熔,温度梯度过大造成的过快冷却速率使熔池金属原子剧烈运动,从而造成凝固组织内晶界及晶粒角度杂乱无章的分布[17-19]。

图3 P–v组合工艺参数对熔池几何参数影响

3 熔池稳定性分析

3.1 P–v参数对熔池稳定性影响

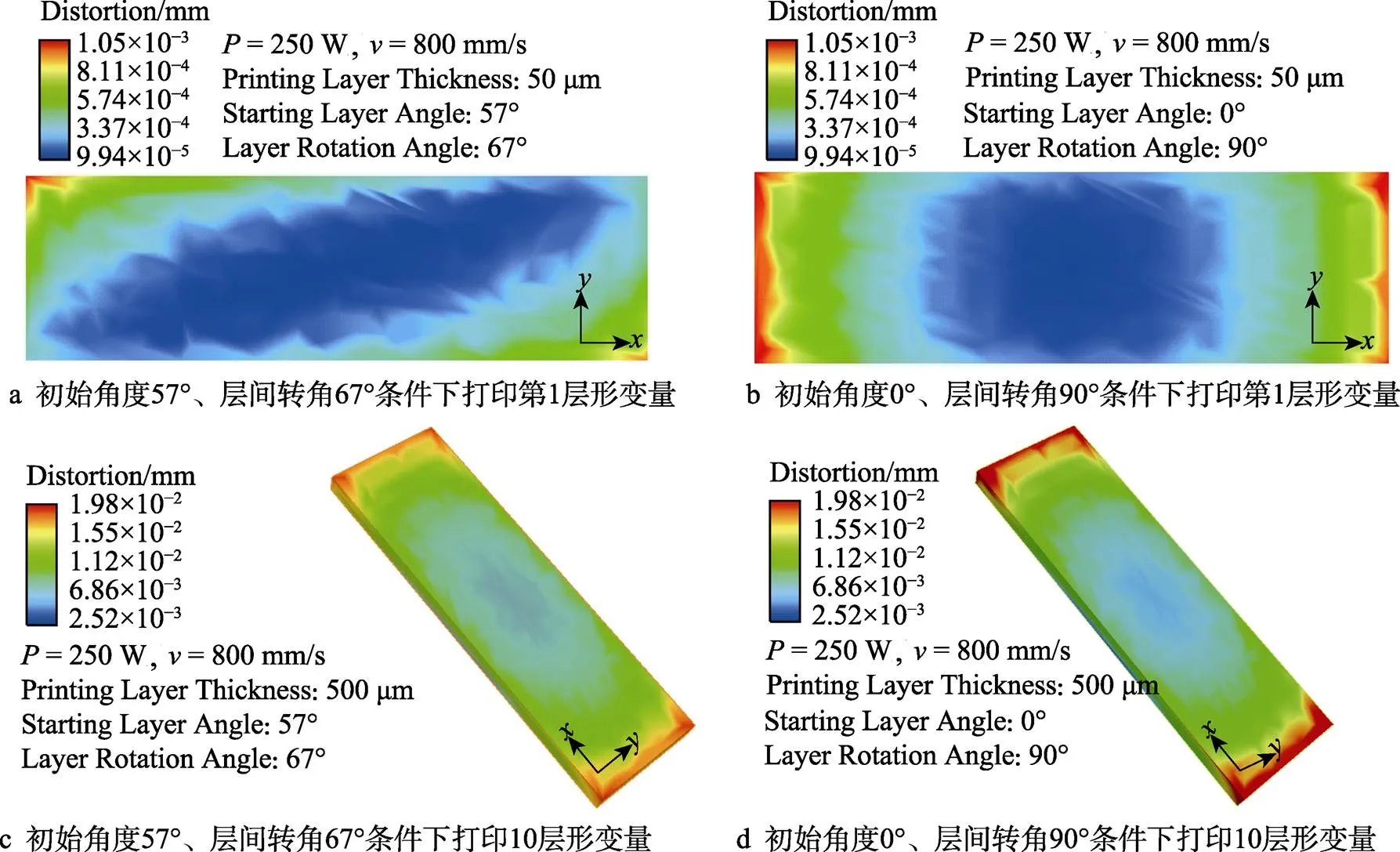

熔池稳定性是指初始成形熔池达到完全稳定状态,即熔池几何参数不再发生大幅度变化所经历的激光扫描长度。在没有预热或预热不充分的条件下,SLM在初始成型及每一熔道的起始位置,激光对金属粉末的穿透性较差,成形的熔池几何参数较小,需要经过一定扫描距离后熔池才能够达到稳定。熔池从初始到稳定状态过程中5个不同时间点的温度场分布情况见图4。其中,熔池的几何尺寸不断变大,形成的热影响区也在不断改变,因此在受熔池几何尺寸影响达到稳定状态的过程中,形成的熔道与相邻熔道之间的搭接率存在差异。由于初始位置成形熔池较浅,成形试件与基板结合性较差,容易造成翘曲现象。在2种不同扫描策略下,第1层形变量规律均表现为每条熔道最初始扫描位置形变量最大(图5a—b)。每一层打印完成后,变形收缩量不一致及随着打印层数的叠加而导致的变形积累,最终会导致试件打印完成后表现出边缘翘曲现象。对于这种收缩量积累导致变形的研究,Xie等[20-21]提出了约束力假设理论对其进行解释。2种不同扫描策略成形试件变形量的表现具有一致性(图5c—d),对于一般小寸尺SLM打印件而言,这种变形积累是影响尺寸精度不可忽略的因素。而相对大尺寸构件而言,边缘的翘曲现象往往归因于内部残余应力的分布,熔池不稳定因素导致试件底部与基板结合不稳定区域较小,残余内应力的影响为主导因素。

图4 熔池达到稳定不同过程温度场变化

图5 基于Additive SLM成形件形变分布

在SLM成形起始阶段,激光参数对熔池几何参数具有重要影响。不同功率及扫描速度对熔池达到稳定时所经历过的扫描距离有着不同程度的影响(图6),当扫描速度一定时,随着激光功率增大,熔池各几何参数达到稳定所经历的扫描距离逐渐增大,熔池几何长度表现最明显;当激光功率从150 W增加到350 W时,熔池达到完全稳定状态所经历的扫描距离从0.48 mm增加到0.88 mm(图6a—c)。究其原因,金属材料吸收激光能量过程受趋肤效应[20]的影响,金属材料表面吸收激光束能量,使金属中的自由电子热运动增加而发生瞬时晶格碰撞,将电子的能量转化为晶格的热振动能,从而引起材料温度升高。当材料导热率一定时,激光功率越大导致温度梯度越大,从而材料受到的温度越高。金属材料对激光的吸收率受温度影响,当温度接近材料的沸点时,其吸收率高达90%[22-24],因此随着激光功率增大,激光能量溢出涉及的范围较大,在相同扫描速度条件下,成形熔池达到稳定状态所用的时间越长,伴随激光扫描的路径越长。根据傅里叶导热定律,单位时间内传过面积的热流量与温度梯度、导热系数及面积三者乘积成正比。因为金属表面激光接触面积大于垂直于表面方向的面积,表面金属颗粒持续熔融时间较长且熔池的冷却速度远小于激光扫描速度[25-26],已熔化金属粉末的导热率大于未熔化金属粉末的导热率,致使粉末层表面熔池呈现彗尾状,所以成形熔池的几何参数中熔池的长度达到稳定的时间要长于熔池宽度和深度达到稳定时所需要的时间。

同时,由图6d—f可知,当激光功率一定时,随着扫描速度增大,熔池达到完全稳定状态所经历的扫描距离逐渐减小。扫描速度增大到400 mm/s,熔池达到稳定状态经历的扫描长度缩短了6.7%,可见,由扫描速度所引起熔池达到稳定状态所经历的激光扫描距离变化趋势并不明显。究其原因,当激光功率一定时,随着扫描速度增大,金属粉末单位时间吸收的能量密度较小,同时金属粉末在未预热条件下激光能量以热能的形式扩散相对较慢,从而导致吸收足够能量达到熔点的金属粉末越少,从而形成的熔池越小,这在熔池长度上表现较为明显。因此,随着扫描速度增加,熔池达到稳定所经历的扫描距离变小。

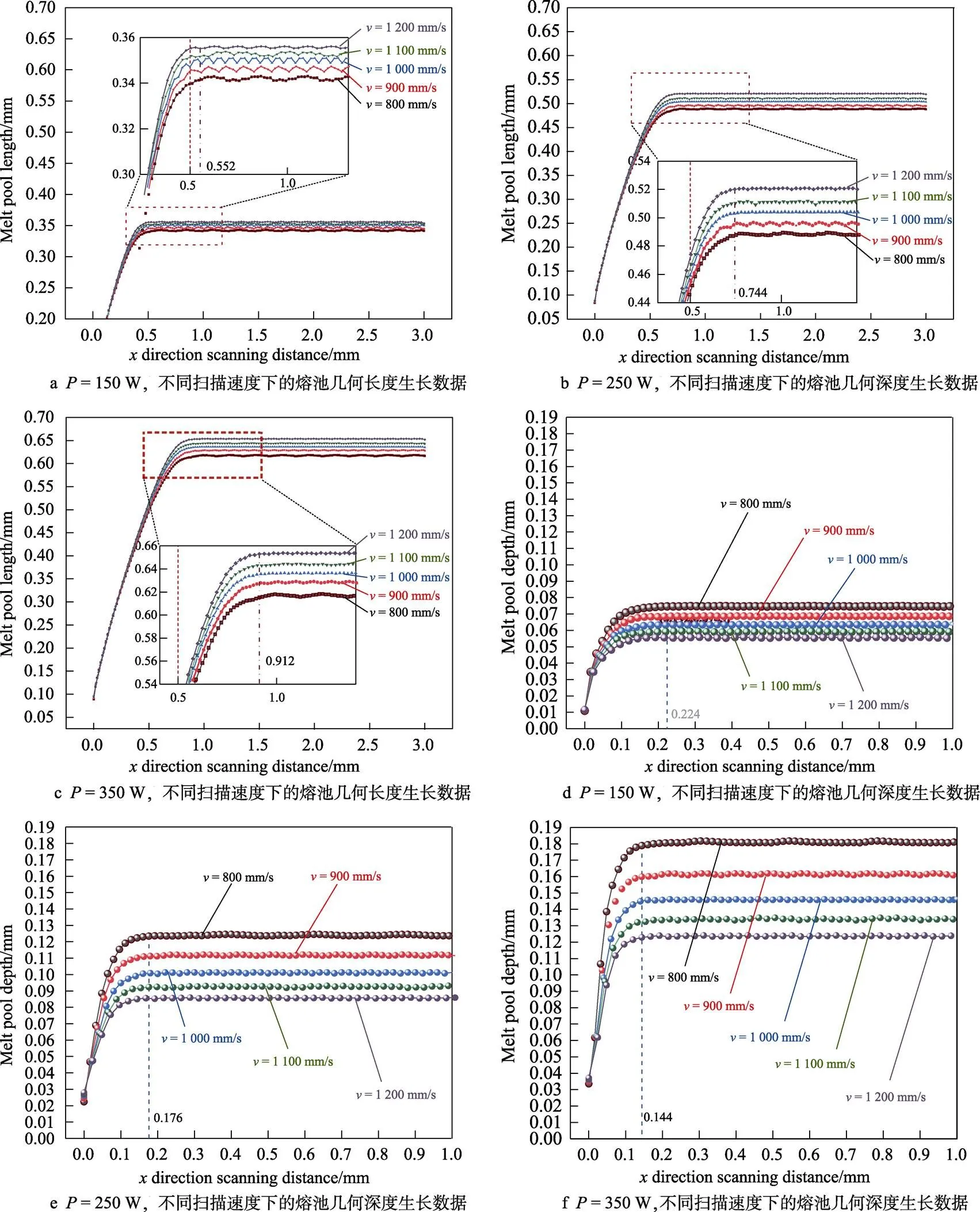

3.2 熔池几何长度及深度生长长度分析

在熔池达到稳定状态的过程中,熔池长度达到稳定所经历的扫描路程较长,激光功率和扫描速度对其影响的效果差异较为明显,因此分析熔池长度的稳定性可以直观看出激光参数对熔池几何尺寸的影响规律(图7a—c)。在图7a—c的局部放大图中,以横坐标0.5 mm引垂线为参照线,随着功率的增大,所选取的3种不同功率下成形熔池的长度达到稳定所经历的扫描长度随之增大,在相同功率下不同扫描速度对熔池达到稳定所经历的长度影响不明显,因此激光功率在熔池几何参数达到稳定的过程中具有主导作用。同时,由7a—c可知,在不同激光参数组合下,熔池几何参数达到稳定状态所经历的扫描距离小于1 mm。

图6 不同功率及扫描速度对熔池成形稳定性影响

图7 不同激光工艺参数对熔池长度和深度生长长度影响

在打印初始阶段,由于材料未被热源热影响区预热,初始成形熔池内积累的能量不利于在粉末层快速传播,形成的熔池深度较浅,从而导致该阶段成形的熔体与基板结合性差。若该过程中成形的熔体达到稳定状态所经历扫描长度越长,则熔体与基板结合较差范围越大,从而导致的边缘翘曲也越明显。因而需对熔池达到稳定过程中熔池深度几何参数进行分析。如图7d—f所示,随着激光功率增大,熔池达到稳定所经历的扫描长度呈现减小趋势,因而在选择工艺参数时,为了减少边界翘曲现象,在合理的激光功率范围内选择较大激光功率,有利于熔池在深度方向快速达到稳定状态,减少成形熔道与基板结合差的长度,从而形成质量较高的熔道。同时由图7a—f可知,当功率一定时,随着扫描速度的增大,达到稳定状态的熔池几何长度随之增大,而熔池参考深度随之减小,与第2节熔池几何尺寸分析中激光工艺参数对熔池几何参数的影响所得出的结论一致。

4 结论

在SLM成形过程中,不同-参数组合对熔池几何尺寸的影响具有一定的规律性。激光功率及扫描速度越大,成形熔池平均长度尺寸越大;激光功率越大、扫描速度越小,成形熔池参考深度及平均宽度越大。当=200 W、=800 mm/s时,重熔率达到94%,重熔效果理想。同时,在熔池成形过程中,熔池的长度尺寸达到稳定的时间长于熔池宽度和深度达到稳定时所需要的时间。熔池整体几何参数达到稳定状态所经历的扫描距离一般会小于1 mm。随着激光功率增大,熔池几何长度达到稳定所经历的激光扫描长度随之增大,熔池几何深度随之减小;当扫描速度增大到400 mm/s时,熔池达到稳定经历的扫描长度缩短了6.7%,扫描速度对熔池稳定性的影响效果不显著,而激光功率对熔池稳定性的影响起主导作用。为了减少成形件的边界翘曲,在打印试件初始成形阶段应在合理激光功率范围内选择较高的激光功率。

[1] 敖晓辉, 刘检华, 夏焕雄, 等. 选择性激光熔化工艺的介–微观建模与仿真方法综述[J]. 机械工程学报, 2022, 58(5): 239-257.

AO Xiao-hui, LIU Jian-hua, XIA Huan-xiong, et al. A Review of meso-micro modeling and simulation methods of selective laser melting Process [J]. Journal of Mechanical Engineering, 2022, 58(5): 239-257.

[2] 韩国梁, 石文天, 韩玉凡, 等. 基于单熔道试验的选区激光熔化成形TC4钛合金表面成形质量研究[J]. 激光杂志, 2021, 42(3): 163-169.

HAN Guo-liang, SHI Wen-tian, HAN Yu-fan, et al. Study on Surface Quality of TC4 Alloy Formed by Selective Laser Melting Based on Single-track Experiment[J]. Laser Journal, 2021, 42(3): 163-169.

[3] 石文天, 王朋, 刘玉德, 等. 选区激光熔化成形316L表面质量及工艺试验研究[J]. 表面技术, 2019, 48(3): 257-267.

SHI Wen-tian, WANG Peng, LIU Yu-de, et al. Experimental Study on Surface Quality and Process of selective Laser Melting Forming 316L[J]. Surface Technology, 2019, 48(3): 257-267 .

[4] 徐浩然, 李宝宽, 刘中秋, 等. 不同扫描策略下钛合金选择性激光熔化过程层间温度场的数值模拟[J]. 材料与冶金学报, 2022, 21(1): 66-73.

XU Hao-ran, LI Bao-kuan, LIU Zhong-qiu, et al. Numerical Simulation of Interlayer Temperature Field during Selective Laser Melting of Titanium Alloy under Different Scanning Strategies[J] Journal of Materials and Metallurgy, 2022, 21(1): 66-73.

[5] 梁平华, 唐倩, 冯琪翔, 等. 激光选区熔化单道扫描与搭接数值模拟及试验[J]. 机械工程学报, 2020, 56(22): 56-67.

LIANG Ping-hua, TANG Qian, FENG Qi-xaing, et al. Numerical Simulation and Experiment of Selective Laser Melting Single Channel Scanning and Overlapping[J]. Journal of Mechanical Engineering, 2020, 56 (22), 56-67.

[6] WANG H Z, CHENG Y H, ZHANG X C, et al. Effect of Laser Scanning Speed on Microstructure and Properties of Fe Based Amorphous/ Nanocrystalline Cladding Coatings[J]. Materials Chemistry and Physics, 2020, 250: 123091.

[7] JIANG H Z, LI Z Y, Feng T, et al. Effect of Process Parameters on Defects, Melt Pool Shape, Microstructure, and Tensile Behavior of 316L Stainless Steel Produced by Selective Laser Melting[J]. Acta Metallurgica Sinica (English Letters), 2021, 34(4): 495-510.

[8] 曲睿智, 黄良沛, 肖冬明. 基于数值模拟的选择性激光熔化过程中熔池演变与金属飞溅特性分析[J]. 航空学报, 2022, 43(4): 405-424.

QU Rui-zhi, HUANG Liang-pei, XIAO Dong-ming. Study on the Numerical Simulation of Melt Pool Evolution and Metal Spattering Characterization during Selective Laser Melting Processing[J]. Acta Aeronautica et Astronautica Sinica, 2022, 43(4): 405-424.

[9] CUNNINGHAM R, ZHAO C, PARAB N, et al. Keyhole Threshold and Morphology in Laser Melting Revealed by Ultrahigh-speed X-ray Imaging[J]. Science, 2019, 363(6429): 849-852.

[10] 赵定国, 陈洋, 支保宁, 等. 选区激光熔化过程金属微熔池传热研究[J]. 热加工工艺, 2022(2): 76-81.

ZHAO Ding-guo, CHEN Yang, ZHI Bao-ning, et al. Research on Heat Transfer of Micro Melting Pool in Selective Laser Melting Process[J]. Hot Working Technology, 2022(2): 76-81.

[11] 胡红伟, 丁雪萍, 段宣明, 等. AlSi10Mg铝合金选区激光熔化热行为的数值研究[J]. 热加工工艺, 2016, 45(20): 53-57.

HU Hong-wei, DING Xue-ping, DUAN Xuan-ming, et al. Numerical Study on Selective Laser Melting Thermal BehaVior of AlSi10Mg Aluminum Alloy[J]. Hot Working Technology, 2016, 45(20): 53-57.

[12] HAN X, ZHU H, NIE X, et al. Investigation on Selective Laser Melting AlSi10Mg Cellular Lattice Strut: Molten Pool Morphology, Surface Roughness and Dimensional Accuracy[J]. Materials, 2018, 11(3): 392.

[13] 龚臣. 基于原位测试的316L选区激光熔化变形仿真及预测[D]. 成都: 电子科技大学, 2021: 62-72.

GONG Chen. Simulation and Prediction of 316L Stainless Steel Selective Laser Melting Deformation Based on In-Situ Test[D]. Chengdu: University of Electronic Science and Technology of China, 2021: 62-72.

[14] 石阳. Invar合金激光选区熔化成形数值模拟及试验研究[D]. 南京: 南京航空航天大学, 2019: 44-51.

SHI Yang. Numerical Simulation and Experimental Investigation on the Selective Laser Melting Process of Invar Alloy[D]. Nanjing: Nanjing University of Aeronautics and Astronautics, 2019: 44-51.

[15] 宗学文, 张健, 卢秉恒, 等. 扫描速度对选区激光熔化成形316L不锈钢微观形貌和性能的影响[J]. 机械工程材料, 2021, 45(8): 15-19.

ZONG Xue-wen, ZHANG Jian, LU Bing-heng, et al. Effect of Scanning Speed on Microstructure and Properties of 316L Stainless Steel Formed by Selective Laser Melting[J]. Materials for Mechanical Engineering, 2021, 45 (8): 15-19.

[16] CHEN Z W, DARVISH K, PASANG T. Effects of Laser Power on Track Profile and Structure Formation during Selective Laser Melting of CoCrMo Alloy[C]//Materials Science Forum Trans Tech Publications Ltd, 2017: 330-334.

[17] LIU B, FANG G, LEI L, et al. Predicting the Porosity Defects in Selective Laser Melting (SLM) by Molten Pool Geometry[J]. International Journal of Mechanical Sciences, 2022, 228: 107478.

[18] KIM D K, HWANG J H, KIM E Y, et al. Evaluation of the Stress-strain Relationship of Constituent Phases in AlSi10Mg Alloy Produced by Selective Laser Melting Using Crystal Plasticity FEM[J]. Journal of Alloys and Compounds, 2017, 714: 687-697.

[19] GU D, MA C, XIA M, et al. A Multiscale Understanding of the Thermodynamic and Kinetic Mechanisms of Laser Additive Manufacturing[J]. Engineering, 2017, 3(5): 675-684.

[20] XIE D, ZHAO J, LIANG H, et al. Assumption of Constraining Force to Explain Distortion in Laser Additive Manufacturing[J]. Materials, 2018, 11(11): 2327.

[21] XIE D, LV F, LIANG H, et al. Towards a Comprehensive Understanding of Distortion in Additive Manufacturing Based on Assumption of Constraining Force[J]. Virtual and Physical Prototyping, 2021, 16(1): S85-S97.

[22] 虞钢, 虞和济. 激光制造工艺力学[M]. 北京: 国防工业出版社, 2012: 50-59.

YU Gang, YU He-ji. Laser Manufacturing Technology[M] Beijing: National Defense Industry Press, 2012: 50-59.

[23] ZHANG W X, HOU W Y, DEIKE L, et al. Understanding the Rayleigh Instability in Humping Phenomenon during Laser Powder Bed Fusion Process[J]. International Journal of Extreme Manufacturing, 2022, 4(1): 015201.

[24] LIU S, ZHU J, ZHU H, et al. Effect of the Track Length and Track Number on the Evolution of the Molten Pool Characteristics of SLMed Al Alloy: Numerical and Experimental Study[J]. Optics & Laser Technology, 2020, 123: 105924.

[25] ZOU S, PANG L, XU C, et al. Effect of Process Parameters on Distortions Based on the Quantitative Model in the SLM Process[J]. Applied Sciences, 2022, 12(3): 1567.

[26] MATTHEWS M J, GUSS G, KHAIRALLAH S A, et al. Denudation of Metal Powder Layers in Laser Powder-bed Fusion Processes[M].Additive Manufacturing Handbook. CRC Press, 2017: 677-692.

Evolution law of single pass Molten pool geometry of 316L stainless steel in selective laser melting

LIU Qi1, YUAN Mei-xia1, HUA Ming1, MENG Hao1, GAO Shou-feng2

(1. School of Mechanical-electronic and Vehicle Engineering, Beijing University of Civil Engineering and Architecture, Beijing 100044, China; 2. School of Mechanical Engineering, Beijing Institute of Technology, Beijing 100081, China)

The work aims to explore the effect law of laser power () and scanning speed () on the geometric feature size of single pass molten pool and-combination parameters on the scanning distance of molten pool from forming to stable state. With 316L as the material, the effect relationship between-variable and research target was established through numerical simulation analysis of single pass. Differentcombination parameters had obvious effects on geometry of molten pool and it took a certain laser scanning distance for the geometric parameters of the molten pool to reach a stable state. With the increase of laser power, the laser scanning distance for the molten pool length to reach a stable state increased, while the depth of the molten pool decreased, the scanning speed increased by 400 mm/s, and the scanning length for the molten pool to reach a stable state shortened by 6.7%. The effect of the scanning speed on the stability of the molten pool was not significant. In the single pass forming process by SLM, the larger the laser power and scanning speed, the larger the average length of the forming molten pool. The higher the laser power and the lower the scanning speed, the greater the depth and average width of the forming molten pool. The combination of-parameters with good remelting effect obtained from the simulation test is=200 W,=800 mm/s, and remelting rate of 94%. In the forming process of molten pool, laser power plays a leading role in the stability of molten pool. In order to reduce the boundary warpage of the formed part, a higher laser power should be selected within a reasonable range in the initial forming stage of the printed specimen.

selective laser melting; laser power; scanning speed; single pass simulation; geometry size of molten pool; stable state of molten pool

10.3969/j.issn.1674-6457.2023.01.017

TG665

A

1674-6457(2023)01-0128-09

2022–06–22

2022-06-22

北京建筑大学市属高校基本科研业务费专项(X18236);国家自然科学基金(52105426)

Beijing University of Civil Engineering and Architecture Basic Scientific Research Business Expenses Special Project (X18236); National Natural Science Foundation of China (52105426)

刘琪(1997—),男,硕士生,主要研究方向为金属增材制造。

LIU Qi (1997-), Male, Postgraduate, Research focus: metal additive manufacturing.

袁美霞(1979—),女,博士,副教授,主要研究方向为先进制造。

YUAN Mei-xia (1979-), Female, Doctor, Associate professor, Research focus: advanced manufacturing.

刘琪, 袁美霞, 华明, 等. 316L不锈钢选区激光熔化单道熔池几何尺寸演变规律[J]. 精密成形工程, 2023, 15(1): 128-136.

LIU Qi, YUAN Mei-xia, HUA Ming, et al. evolution law of single pass Molten pool geometry of 316L stainless steel in selective laser melting[J]. Journal of Netshape Forming Engineering, 2023, 15(1): 128-136.