高铬型钒钛铁精矿球团氧化焙烧-盐酸浸出提钒

2023-01-31吴恩辉

吴恩辉,李 军,徐 众,侯 静,黄 平,李 宏

(1.攀枝花学院钒钛学院,四川 攀枝花 617000;2.钒钛资源综合利用四川省重点实验室,四川 攀枝花 617000)

0 引言

高铬型钒钛磁铁矿是一种多金属复合矿,除了铁、钛、钒和铬元素含量较高外,还含有镓、钪、钴、镍、铜和铂族等金属元素,综合利用价值极高,是我国重要的战略矿产资源[1]。目前,针对高铬型钒钛磁铁矿综合利用的研究,主要集中在围绕高炉冶炼工艺对烧结矿和氧化球团的性能要求和非高炉冶炼工艺两大方面。围绕高炉冶炼工艺对烧结矿的性能要求方面,研究人员较为系统地研究了烧结温度、碱度、造粒时间、润湿时间、添加剂种类及含量等因素对钒钛铁精矿的烧结行为和固结机制的影响[2−6];针对高铬型钒钛铁精矿氧化球团,唐珏等[7]研究了高铬型钒钛铁精矿的配加量对氧化球团的强度和还原膨胀性能的影响规律;Li 等[8−10]和Tang等[11−12]研究了Cr2O3、Al2O3、TiO2和B2O3的含量对高铬型钒钛铁精矿氧化球团强度和物相转变规律的影响。对于钒钛铁精矿非高炉冶炼工艺方面,周诗发等[13]系统研究了还原时间和还原温度等因素对钒钛铁精矿煤基直接还原过程的影响规律;Zhao 等[14]进一步分析了高铬型钒钛铁精矿煤基直接还原过程中钒铁尖晶石和铬铁尖晶石的还原行为和磁选分离过程的影响;Yang 等[15]研究了水冷处理对高铬型钒钛铁精矿煤基直接还原过程的金属化率、S 去除率和P 去除率的影响;Tang 等[16]和Li 等[17]分别以H2-CO-CO2和H2-CO 为还原气体组合,研究了高铬型钒钛铁精矿的气体直接还原特点;Li 等[18]研究发现降低氧化球团孔隙率是降低高铬型钒钛铁精矿气体还原膨胀的有效措施;Feng 等[19]以气基直接还原所得的高铬型钒钛铁精矿金属化球团为原料,研究其渣铁分离和元素分布特点;Zhao 等[20]采用还原-磁选工艺实现了铁与钛、钒和铬元素的分离,非磁性物采用酸浸工艺实现钛与钒、铬的分离,整个工艺过程铁、钒、钛和铬的回收率均在80%以上;Luo 等[21]对高铬型钒钛铁精矿进行钙化焙烧-硫酸浸出提钒试验研究,钒的浸出率可达88.98%,但同时铁损也接近2%。

由此可见,研究人员对高铬型钒钛铁精矿的高炉和非高炉冶炼工艺进行了较为系统的研究,但是由于非高炉冶炼工艺距工业化生产还有较长距离,而现有的高炉-转炉冶炼工艺的后提钒过程流程长、能耗较高且钒的综合收率较低。因此,笔者在考虑高炉冶炼工艺对氧化球团质量要求的前提下,研究氧化球团进入高炉前对其进行盐酸浸出提钒,研究氧化过程和浸出过程工艺参数对钒浸出率和球团强度的影响规律,以期为高铬型钒钛铁精矿先提钒工艺提供技术参考。

1 试验

1.1 试验原料与试剂

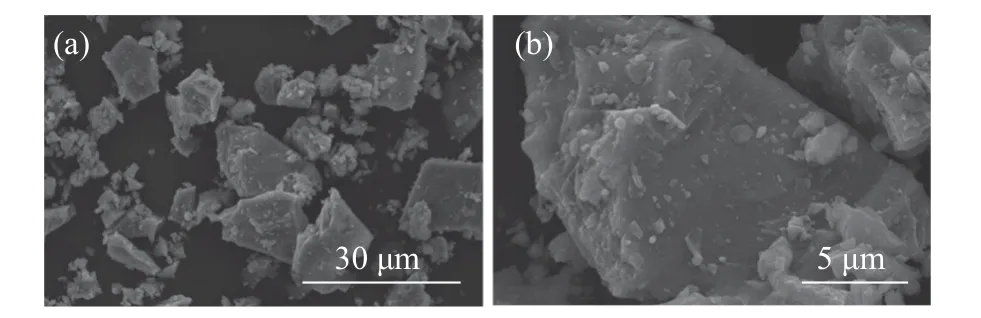

试验用高铬型钒钛铁精矿来自四川龙蟒矿冶有限责任公司;盐酸(36%~38%)来自成都市科龙化工试剂厂;氢氧化钙(分析纯,≥95%)和膨润土(分析纯)来自天津市大茂化学试剂厂。高铬型钒钛铁精矿的主要化学成分和粒度分布分别见表1 和表2,微观形貌如图1 所示。由表1 和图1 可知,高铬型钒钛铁精矿中钒和铬的含量相当,颗粒形状不规则且表面结构致密。

图1 高铬型钒钛铁精矿的微观形貌Fig.1 Microstructure of high-chromium vanadium-bearing titanomagnetite concentrates

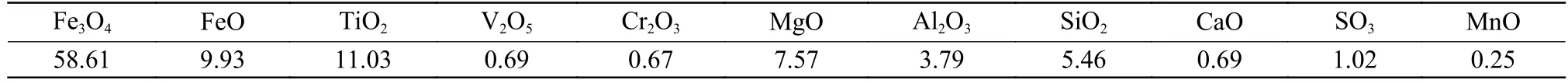

表1 高铬型钒钛铁精矿的主要化学成分Table 1 Main chemical composition of high chromium-bearing vanadium titanomagnetite concentrates %

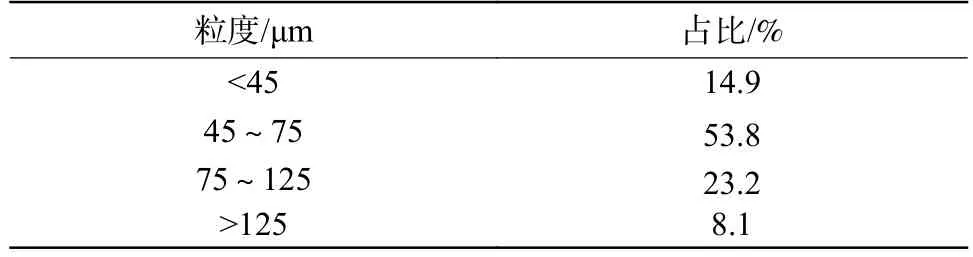

表2 高铬型钒钛铁精矿的粒度组成Table 2 Size distribution of high chromium-bearing vanadium titanomagnetite concentrates

1.2 试验方法

首先,将高铬型钒钛铁精矿、氢氧化钙和膨润土均匀混料,采用手动滚动造球方式对混合料进行成型,得到生球团;生球团在电热鼓风干燥箱(101-2EBS,中国)进行烘干(120 ℃,2 h)后备用;氧化焙烧试验在高温电炉(SX2-9-14TP)中进行;冷却后氧化球团在恒温水浴锅中进行盐酸浸出试验,浸出完成后取出球团,在电热鼓风干燥箱中进行烘干(120 ℃,2 h),得到浸出后球团;浸出后球团在高温电炉内进行返烧,得到最终返烧氧化球团。

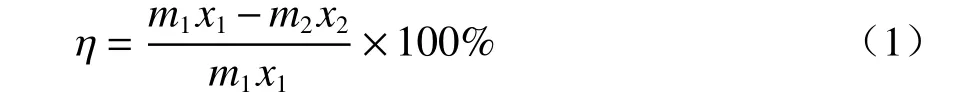

研究主要包含氧化焙烧和盐酸浸出两个试验过程,均按照正交试验方法进行设计,氧化过程主要考察氧化温度(1 000~1 200 ℃)、氧化时间(1~3 h)、氢氧化钙添加量(1%~2%)和膨润土添加量(0~1.5%)等氧化工艺参数对氧化球团强度、浸出后球团强度和V2O5浸出率的影响;浸出过程主要考察浸出温度(30~70 ℃)、浸出时间(7~21 d)、液固比(3~9)和盐酸浓度(0.1~0.9 mol/L)等浸出工艺参数对V2O5浸出率和浸出后球团强度的影响。钒的浸出率按照式(1)进行计算。

式中,η为V2O5浸出率,%;m1为氧化球团质量,g;x1为氧化球团V2O5质量分数,%;m2为浸出球团质量,g;x2为浸出球团V2O5质量分数,%。

1.3 分析及表征

采用X 射线荧光光谱(Primus-2,日本)分析原料的化学成分;原料和焙烧熟料的物相组成由X 射线衍射仪(D8 Advance,德国)进行表征;使用扫描电镜(QUANTA FEG 400,美国)表征原料的微观形貌;使用光电子能谱仪(ESCALAB 250Xi,美国)分析氧化球团中元素价态;使用压缩强度测定仪(HK-203T,中国)测试球团的抗压强度;试验样品中钒和铁的含量分别采用硫酸亚铁和硫酸亚铁铵滴定法进行化学分析。

2 结果与讨论

2.1 氧化焙烧过程热力学计算与分析

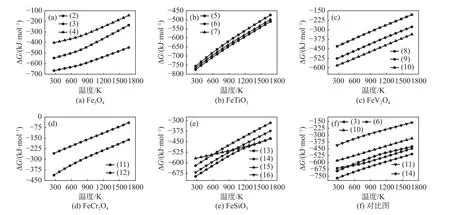

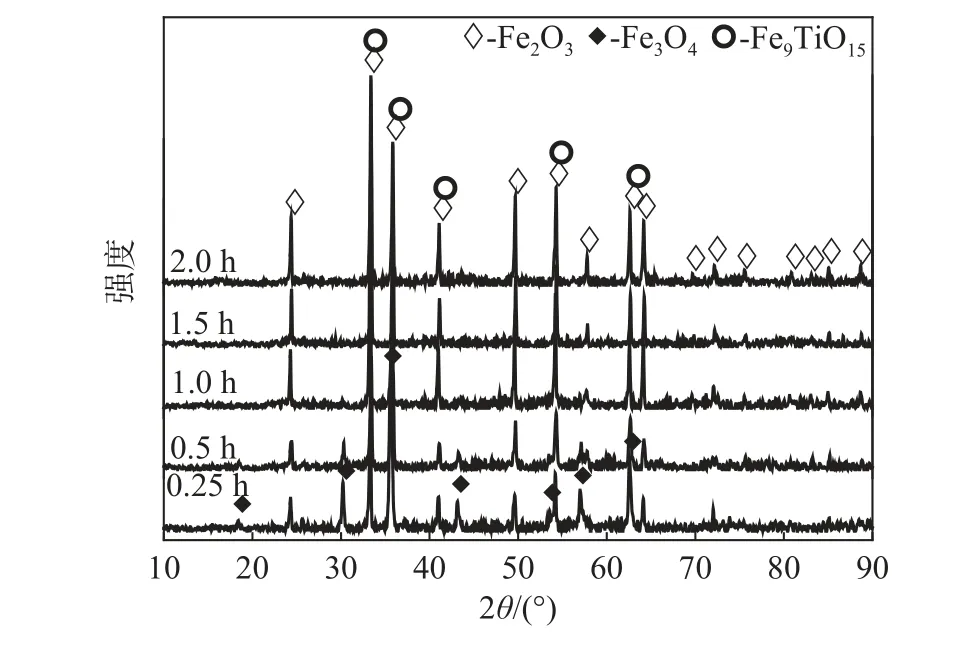

对高铬型钒钛铁精矿中磁铁矿、钛铁矿、钒铁尖晶石、铬铁尖晶石和硅酸铁在氧化钙存在条件下的氧化反应进行热力学计算,如式(2)到式(16)所示,各反应的吉布斯自由能与温度的关系见图2。由图2 可知,在氧化钙存在的条件下,磁铁矿最易被氧化钙化生成为Ca2Fe2O5,钛铁矿最易氧化钙化生成Fe2O3和Ca3Ti2O7,钒铁尖晶石最易氧化钙化生成Fe2O3和Ca3V2O8,铬铁尖晶石最易氧化钙化生成Fe2O3和CaCr2O4,硅酸铁最易氧化钙化生成Fe2O3和Ca2SiO4;且氧化钙化反应的顺序为:FeTiO3>Fe3O4>Fe2SiO4>FeV2O4>FeCr2O4;所有反应均为放热反应,升高温度不利于反应的进行。此外,氧化反应需进行的充分,钒铁尖晶石才可能被氧化生成酸溶性钙盐。

图2 体系内反应自由能与温度的关系Fig.2 Gibbs free energies of reactions in the system as functions of temperature

2.2 氧化焙烧过程产物的物相转变

由于钒是以类质同象的形式嵌布于磁铁矿中,若实现钒化合物向酸溶性钒酸盐的转变,前提是钛铁矿和磁铁矿的氧化反应进行彻底,因此,有必要研究氧化工艺参数对氧化产物物相组成的影响。

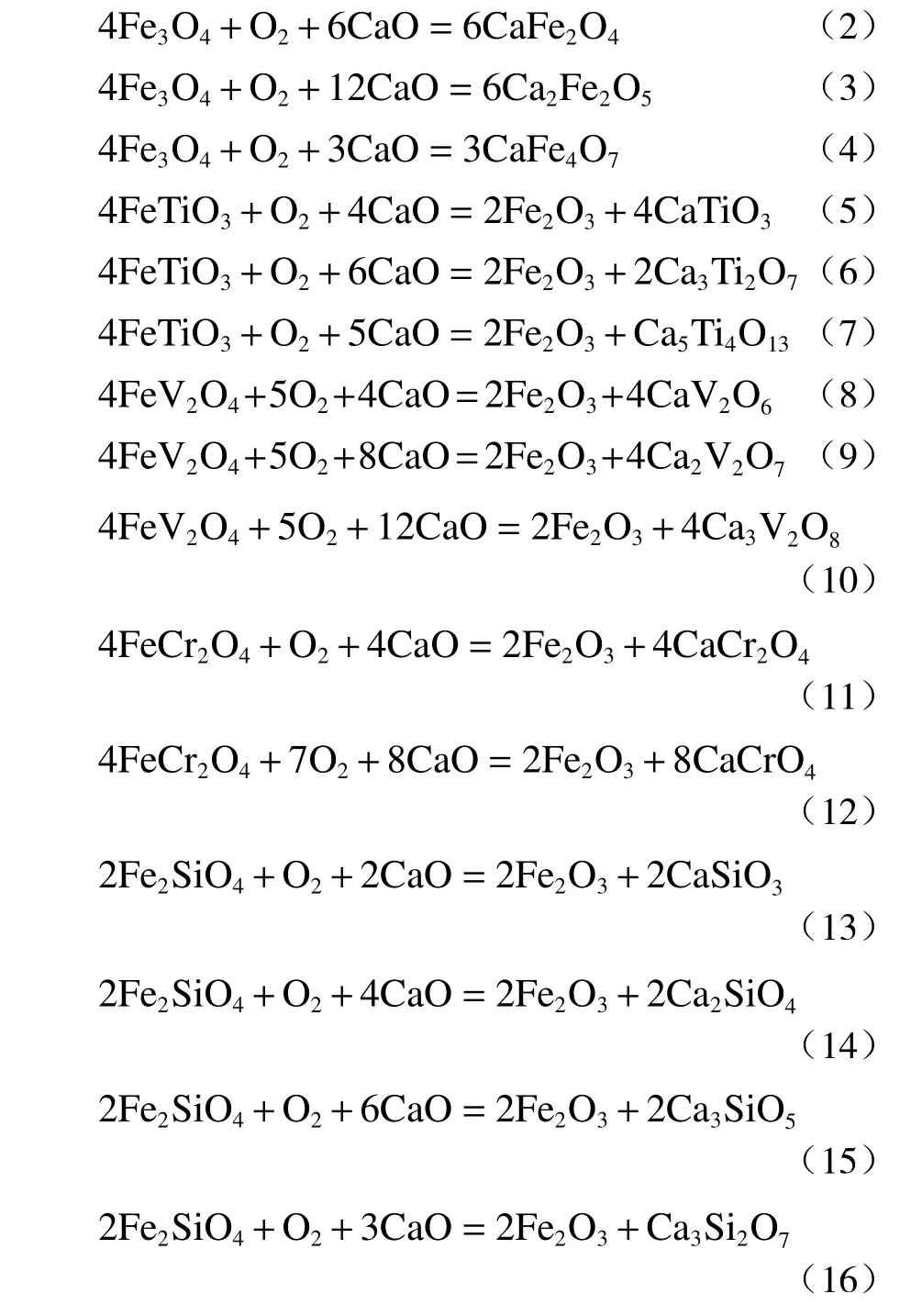

在氢氧化钙添加量为1.5%,膨润土添加量为0.75%,氧化时间为1.5 h 的条件下,氧化产物的物相组成随氧化温度的变化规律见图3。由图3 可以看出,在600 ℃时,氧化产物主要由Fe2O3组成,FeTiO3物相消失,但仍有少量Fe3O4物相存在,说明在此温度条件下氧化反应进行尚不彻底;在800 ℃时,Fe2O3物相峰强增强,Fe3O4物相消失,同时出现新相Fe2TiO5,说明在此温度条件下氧化反应进行较为充分;继续升高温度,Fe2O3物相进一步增强,且峰宽变窄,说明赤铁矿的结晶程度进一步提高;在温度为1 200 ℃时,氧化产物的主要物相为Fe2O3和Fe9TiO15,这与文献[8]的研究结果一致;此外,FeTiO3物相消失优先于Fe3O4,这与热力学分析结果一致。

图3 氧化温度对焙烧产物物相组成的影响Fig.3 XRD patterns of samples roasted at different oxidizing temperature

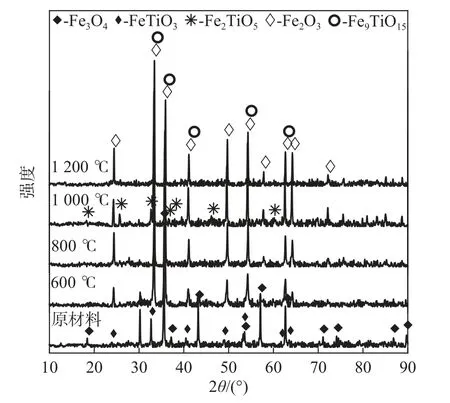

在氢氧化钙添加量为1.5%,膨润土添加量为0.75%,氧化温度为1 200 ℃的条件下,氧化产物的物相组成随氧化时间的变化规律见图4。由图4 可以看出,在氧化时间为0.25 h 时,氧化产物主要由Fe2O3和Fe3O4组成,FeTiO3物相消失,这说明在此时间条件下氧化反应尚未进行完全;在延长时间至0.5 h 时,Fe2O3物相峰强增强,Fe3O4物相峰强降低;继续延长时间至1 h,Fe2O3物相进一步增强,Fe3O4物相峰强进一步降低;在氧化时间为1.5 h 及以上时,氧化产物的主要物相为Fe2O3和Fe9TiO15,说明在此条件下钛铁矿和磁铁矿的氧化反应进行较为彻底。

图4 氧化时间对产物物相组成的影响Fig.4 XRD patterns of samples roasted with varying oxidizing time

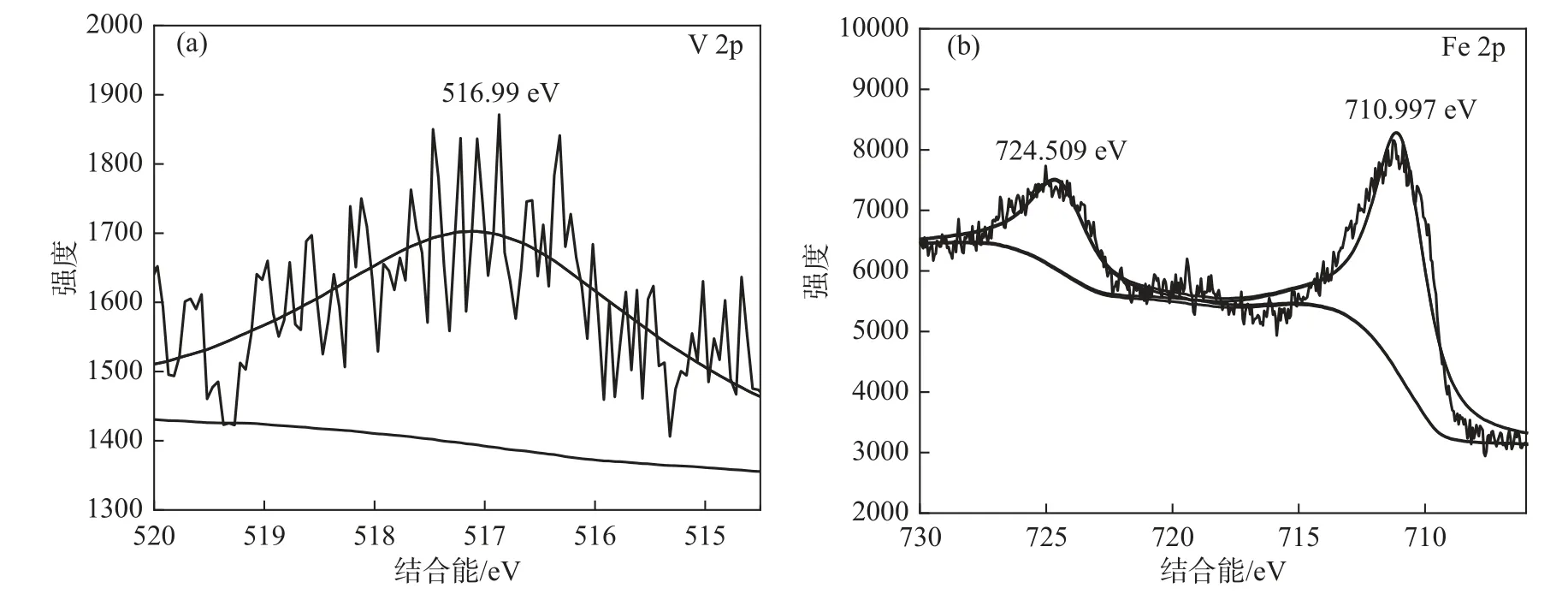

2.3 氧化球团铁和钒的价态分析

为了进一步研究和分析铁和钒在氧化焙烧过程中的价态转变,对1 200 ℃氧化焙烧1.5 h 的氧化球团进行XPS 分析,分析结果见图5。图5(a)为氧化球团中钒元素的窄区扫描图谱,钒元素出现明显峰位,且峰位516.99 eV 对应为V5+[21];图5(b)为氧化球团中铁元素的窄区扫描图谱,铁元素的峰位为711.00 eV 和724.51 eV,对应的是Fe3+[22]。由氧化球团中铁和钒的价态分析可知,钒元素和铁元素在氧化焙烧过程中氧化反应进行较为彻底,为后续酸浸提钒创造了前提条件。

图5 氧化球团中钒和铁的XPS 图谱Fig.5 XPS spectra of V and Fe for oxidized pellets

2.4 氧化焙烧过程正交试验

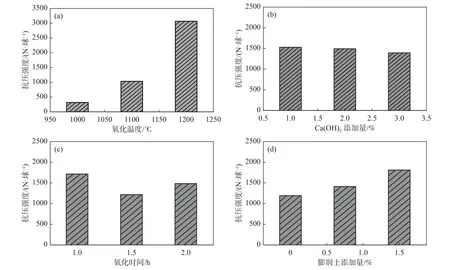

固定浸出条件为:盐酸浓度0.5 mol/L;液固比5:1;浸出时间3 d;浸出温度55 ℃。采用四因素三水平正交表设计试验,结果见表3,直观分析结果分别见图6 和图7。由表3 和图6 可知,各工艺参数对氧化球团抗压强度的影响程度排序为:氧化温度>膨润土添加量>氢氧化钙添加量>氧化时间;随着氧化温度的提高和膨润土添加量的增加,氧化球团强度逐渐提高;随着氧化时间的延长和氢氧化钙添加量的增加,氧化球团强度略有下降;氧化温度是影响氧化球团强度的关键因素,且只有在氧化温度为1 200 ℃时,氧化球团强度才高于2 000 N/球。

图6 氧化工艺参数对氧化球团强度的影响Fig.6 Effect of oxidation process parameters on the strength of oxidized pellets

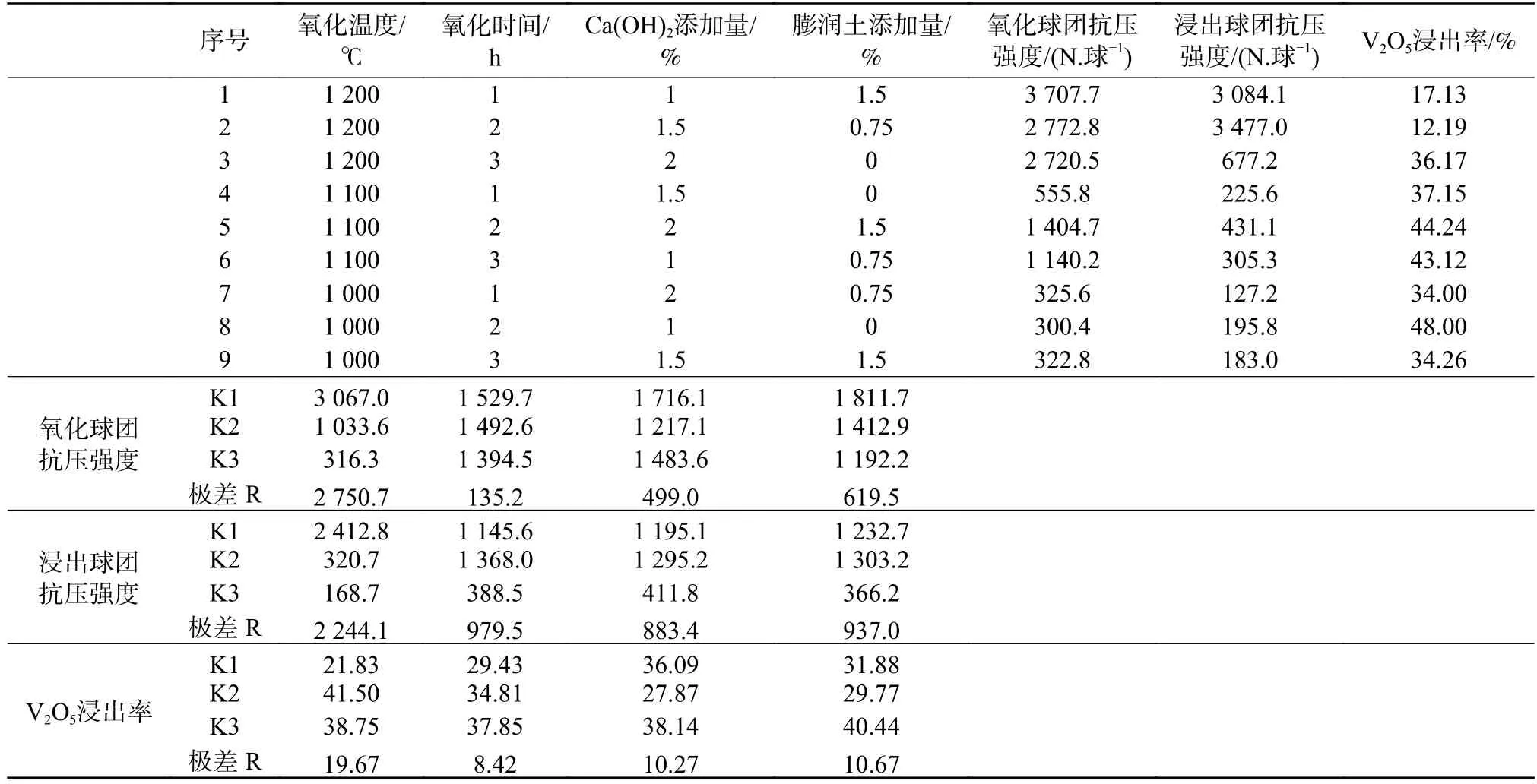

表3 氧化焙烧条件对氧化球团强度、浸出球团强度和钒浸出的影响正交试验Table 3 Orthogonal test on effect of oxidizing roasting conditions on CS of oxidized pellets,CS of leached pellets and leaching efficiency of V2O5

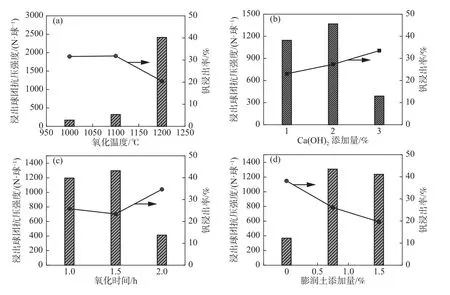

由表3 和图7 可知,各工艺参数对浸出后球团抗压强度的影响程度排序为:氧化温度>膨润土添加量>氢氧化钙添加量>氧化时间;随着氧化温度的提高和膨润土添加量的增加,浸出后球团强度逐渐提高;随着氧化时间的延长和氢氧化钙添加量的增加,浸出后球团强度下降明显。浸出后球团强度较氧化球团原始强度大幅度下降,主要原因是氧化球团在弱酸浸出过程中,破坏了氧化球团原有的固结形式,且随着浸出反应的程度越高,球团强度下降幅度越大;同时浸出后球团的强度也依赖于氧化球团的强度,氧化球团强度越高,浸出后球团强度也随着越高。此外,各工艺参数对V2O5浸出率的影响程度排序为:氧化温度>膨润土添加量>氢氧化钙添加量>氧化时间;随着氧化时间的延长和氢氧化钙添加量的增加,钒的浸出率呈上升趋势;随着膨润土添加量和氧化温度的提高,钒的浸出率呈下降趋势。

图7 氧化工艺参数对钒浸出率和浸出后球团强度的影响Fig.7 Effect of oxidation process parameters on the leaching efficiency of vanadium and crushing strength of leached pellets

综合考虑钒的浸出率和浸出后球团强度,确定在氧化温度1 200 ℃,氧化时间2 h,氢氧化钙添加量为2%,膨润土添加量为0.75%条件下进行稳定性试验。稳定试验氧化球团强度为3 213.9 N/球,浸出后球团平均强度为1 640.3 N/球,V2O5浸出率为20.31%,Fe 的浸出率为0.14%。

2.5 浸出过程正交试验

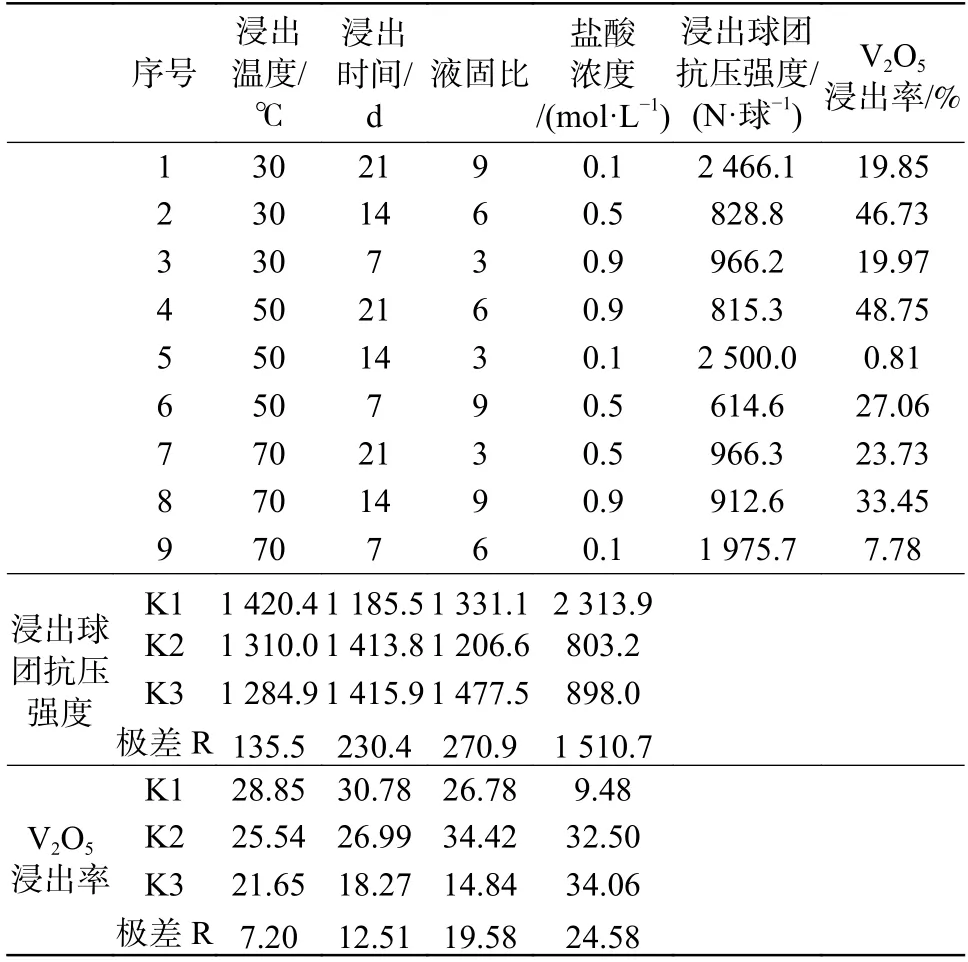

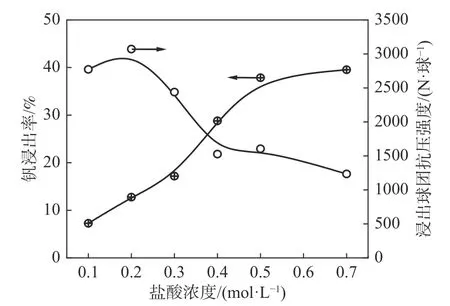

使用与氧化过程稳定试验相同条件得到的球团进行浸出正交试验,采用四因素三水平正交表设计试验,结果如表4 所示,直观分析结果见图8。由表4 和图8 可知,各工艺参数对V2O5浸出率的影响程度排序为:盐酸浓度>液固比>浸出时间>浸出温度;随着盐酸浓度的提高和浸出时间的延长,钒的浸出率逐渐提高;随着浸出温度的升高,钒的浸出率略有下降;随着液固比的提高,钒的浸出率先升后降。各工艺参数对浸出后球团抗压强度的影响程度排序为:盐酸浓度>液固比>浸出时间>浸出温度;随着浸出温度的提高、浸出时间的延长、液固比的提高和盐酸浓度的提高,浸出后球团强度均呈下降趋势。在盐酸浓度为0.9 mol/L,液固比6∶1,浸出温度为50 ℃和浸出时间为21 d 的条件下,钒的浸出率可达48.75%,铁的浸出率为0.55%,浸出后球团强度为815.3 N/球。

表4 浸出条件对浸出球团强度和钒浸出的影响正交试验Table 4 Orthogonal test on effect of leaching conditions on CS of leached pellets and leaching efficiency of V2O5

图8 浸出工艺参数对钒浸出率和浸出后球团强度的影响Fig.8 Effect of leaching process parameters on the leaching efficiency of vanadium and crushing strength of leached pellets

2.6 浸出过程单因素试验

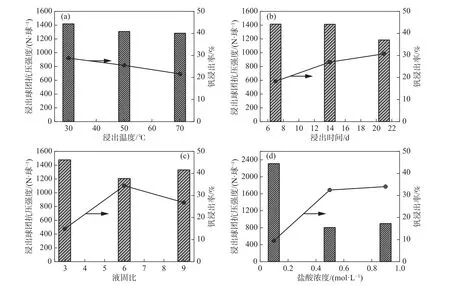

为了进一步探讨浸出工艺参数对V2O5浸出率和浸出后氧化球团强度的影响,使用与氧化过程稳定试验相同条件得到的球团进行盐酸浓度和浸出时间单因素试验。在盐酸浓度为0.5 mol/L,液固比5∶1 和浸出温度为55 ℃的条件下,浸出时间对钒浸出率和浸出后球团强度的影响见图9。由图9 可知,整体上,随着浸出时间的延长,V2O5浸出率逐渐增加,但是浸出速率较慢,浸出时间为22 d 时,V2O5浸出率为50.99%;随着浸出时间的延长,浸出后球团强度逐渐降低,在浸出时间小于6 d 时,浸出后球团强度在2000 N/球以上;V2O5浸出率与浸出后球团强度呈较为明显的负相关关系。

图9 浸出时间对钒浸出率和浸出后球团强度的影响Fig.9 Effect of leaching time on the leaching efficiency of vanadium and crushing strength of leached pellets

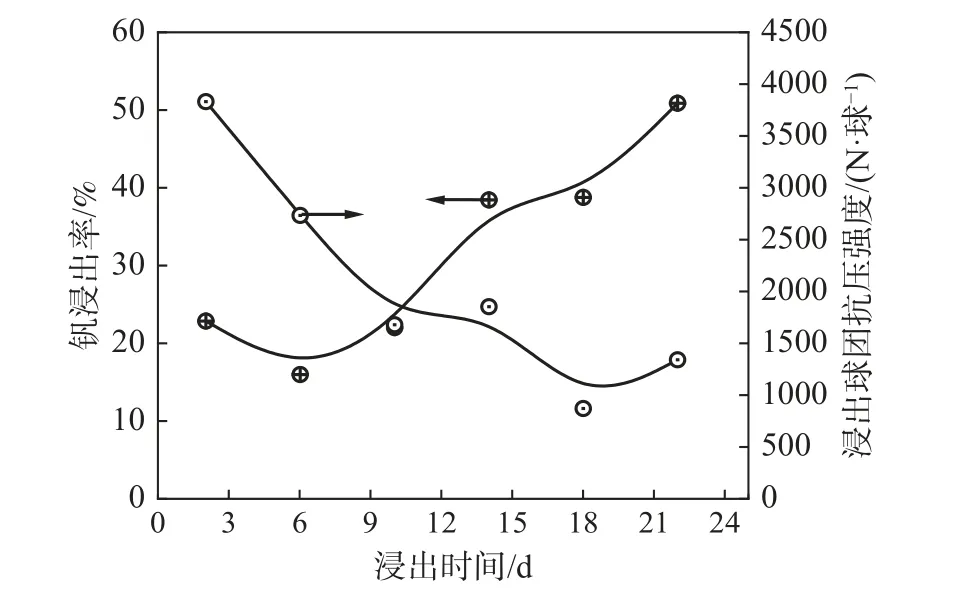

在浸出温度为30 ℃,液固比6∶1 和浸出时间为7 d 的条件下,盐酸浓度对V2O5浸出率和浸出后球团强度的影响见图10。由图10 可知,整体上随着盐酸浓度的提高,V2O5浸出率逐渐增加,浸出后球团的强度逐渐下降;在盐酸浓度≤0.5 mol/L 时,随着盐酸浓度的提高,浸出率增加较快,但是继续提高盐酸浓度,浸出率变化不大;在盐酸浓度为0.5 mol/L时,V2O5浸出率为37.85%,铁的浸出率为0.76%,此时的浸出后球团强度为1 605.4 N/球;钒的浸出率与浸出后球团强度也呈现负相关的关系。

图10 盐酸浓度对钒浸出率和浸出后球团强度的影响Fig.10 Effect of hydrochloric acid concentration on the leaching efficiency of vanadium and crushing strength of leached pellets

2.7 浸出后球团返烧

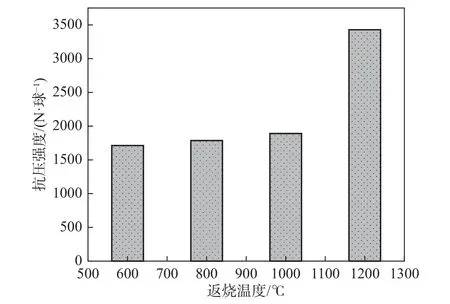

为了保证浸出后球团可以作为高炉入炉炉料,将在浸出温度为30 ℃,盐酸浓度为0.5 mol/L,液固比6∶1 和浸出时间为7 d 的条件下所得的浸出后球团进行返烧,浸出后球团的初始强度为1 605.4 N/球,钒的浸出率为37.85%。固定返烧时间为60 min,返烧温度与球团强度的关系见图11。由图11 可知,在返烧温度低于1 000 ℃时,球团强度增幅不明显;在1 200 ℃时,球团强度高于3 000 N/球,说明在此条件下,被浸出过程破坏的球团固结结构被重新修复,球团强度可以满足后续高炉冶炼要求。

图11 返烧温度对球团强度的影响Fig.11 Effect of return roasting temperature on the crushing strength of pellets

3 氧化球团强度与钒浸出行为的相关性讨论

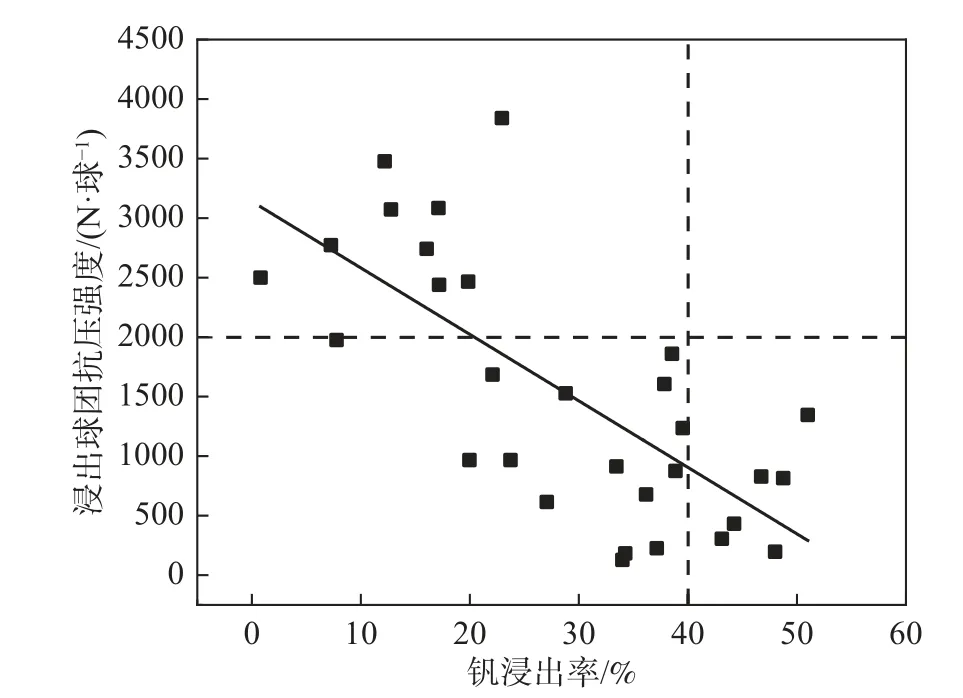

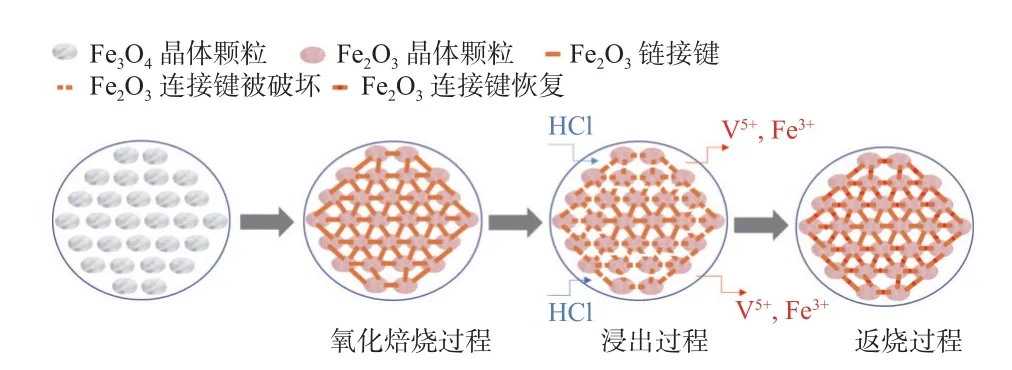

将所有试验所得到浸出后球团强度与V2O5浸出率的数据进行统计分析,统计分析结果见图12。由图12 可知,浸出后球团强度与V2O5浸出率呈现较为明显的负相关关系,随着V2O5浸出率逐渐升高,浸出后球团强度呈现降低的趋势。已有研究[23]表明,磁铁矿在氧化过程的固结形式随着温度的升高主要经历赤铁矿的微晶连接、赤铁矿晶粒的再结晶和渣相固结三个阶段,其中在900 ℃以上赤铁矿晶粒的再结晶被认为是保证球团矿达到最高强度而具有决定性作用的固结形式。鉴于此,浸出后球团强度与V2O5浸出率呈现较为明显的负相关的可能原因是高铬型钒钛铁精矿氧化球团在盐酸直接浸出过程中,盐酸与铁氧化物反应破坏了氧化球团原有的赤铁矿晶粒的结晶链接键,从而导致浸出后球团强度显著降低;而返烧过程使得被破坏的结晶链接键重新形成,氧化球团强度得以恢复,整个反应过程示意图见图13。

图12 钒浸出率与浸出后球团强度的相关性Fig.12 Relationship between the leaching efficiency of vanadium and crushing strength of leached pellets

图13 反应过程示意Fig.13 The diagrammatic drawing of reaction process

4 结论

1)在氧化钙存在的条件下,高铬型钒钛铁精矿中主要化合物的氧化反应的顺序为:FeTiO3>Fe3O4>Fe2SiO4>FeV2O4>FeCr2O4;氧化过程产物物相分析表明,钛铁矿比磁铁矿更易氧化,在氧化温度大于1 000 ℃时,氧化时间大于90 min 时,氧化反应进行充分,氧化产物的主要物相为Fe2O3和Fe9TiO15。

2)氧化温度是氧化过程影响氧化球团强度、V2O5浸出率和浸出后球团强度的关键因素,在氧化温度为1 200 ℃时,氧化球团强度高于2 000 N/球,但是氧化温度的提高,钒的浸出率下降;盐酸浓度是浸出过程影响浸出后球团强度和钒浸出率的关键因素,随着盐酸浓度的提高,钒的浸出率逐渐提高,浸出后球团强度下降;浸出时间的延长可促进钒的浸出,但浸出后球团强度也逐渐降低。

3)盐酸浸出过程破坏了氧化球团原有的固结形式,浸出后球团强度与V2O5浸出率呈现较为明显的负相关关系;返烧过程可以有效提升浸出后球团强度,在返烧温度1 200 ℃,返烧时间90 min 条件下,返烧后球团强度大于3 000 N/球,可以满足后续高炉冶炼要求。

4)主要探讨了高铬型钒钛铁精矿氧化焙烧-盐酸浸出过程中钒的浸出与浸出后球团强度的相互关系,并验证了返烧过程可以有效提高浸出后球团强度,对于钒浸出液的沉钒过程、浸出后球团的冶金性能指标和工艺技术经济性尚需进行深入研究。